1.本发明涉及一种端板、紧固杆和包括其的燃料电池堆。

背景技术:

2.随着汽车产业环境法规的强化,对不排放二氧化碳(co2)的新能源的关注度越来越高。作为汽车的动力源之一的氢燃料电池通过氢和氧之间的电化学反应获得电能。氢燃料电池由于在反应过程中仅排放反应热和纯水,不排放污染物,因此作为未来的清洁能源而备受关注。世界各地的汽车制造商正在开发这种氢燃料电池。

3.在氢燃料电池中,诸如隔膜(separator)、膜电极组件(bipolar plate)、垫圈(gasket)和集电板(current collector)等部件被堆叠以构成单个电池单元(cell)。并且,将多个电池单元固定到端板以构成燃料电池堆(stack)。

4.端板是用于支撑构成电池堆的多个电池单元的主要部件。端板是支撑电池堆的两端的板状部件,其一般由较厚的金属材料制成,以保持电池堆的结构刚性和均匀的表面压力。

5.金属端板较厚,以保持均匀的表面压力并确保结构刚性,这使得产品非常重。此外,由于在冷启动时在与金属端板相邻的电池单元中发生向端板的热损失,因此燃料电池的效率降低。此外,还存在一个缺点是,为了提高绝缘特性在金属板涂覆聚四氟乙烯或额外安装绝缘板。

6.现有技术文献

7.[专利文献]

[0008]

(专利文献0001)韩国授权专利第10-0980927号(2010年09月01日)

[0009]

(专利文献0002)韩国公开专利第10-2011-0059982号(2011年06月08日)

技术实现要素:

[0010]

(一)要解决的技术问题

[0011]

本发明提供一种能够实现燃料电池的轻量化效果的同时确保结构稳定性和提高燃料电池效率的技术。

[0012]

(二)技术方案

[0013]

根据本发明的一个实施例的燃料电池堆用端板用于保持由多个燃料电池堆叠而形成的燃料电池堆的平整度,从而保持均匀的表面压力,所述燃料电池堆用端板包括:主体部,可以与所述燃料电池堆接触;以及特性形成部,设置在所述主体部中并具有机械特性。

[0014]

所述主体部和所述特性形成部可以由复合材料制成。

[0015]

所述特性形成部可以由连续纤维增强热塑性复合材料(cft)制成。

[0016]

所述主体部可以由长纤维增强热塑性复合材料(lft)制成。

[0017]

所述连续纤维增强热塑性复合材料和所述长纤维增强热塑性复合材料各自可以包含40~60重量%的增强纤维和40~60重量%的热塑性树脂。

[0018]

所述增强纤维可以是选自由玻璃纤维、碳纤维和芳纶纤维组成的组中的至少一种,并且所述热塑性树脂可以是聚丙烯(pp)或聚酰胺(pa)。

[0019]

所述特性形成部可以包括基于彼此接触的表面对称地形成的第一特性部和第二特性部。

[0020]

所述第一特性部和所述第二特性部各自可以包括:特性主体,形成有端子孔并且在长度方向的两端形成有减重槽;第一肋,形成在所述特性主体的长度方向的两端以确保机械特性;以及第二肋,形成在所述特性主体的宽度方向的两端以确保机械特性。

[0021]

所述第一特性部和所述第二特性部可以被设置为所述第一特性部和所述第二特性部的特性主体彼此接触,所述第一特性部和所述第二特性部的第一肋彼此隔开间距并彼此面对,并且所述第一特性部和所述第二特性部的第二肋彼此隔开间距并彼此面对,从而所述第一特性部和所述第二特性部可以被设置为基于接触的表面上下对称。

[0022]

所述第一肋可以沿所述特性主体的宽度方向形成在整个宽度上,并且所述第二肋可以在所述特性主体的长度方向从中心到两侧形成预定长度。

[0023]

通过在注塑工艺期间产生的树脂热,所述第一特性部和所述第二特性部彼此接触的表面可以通过热熔接而彼此结合。

[0024]

所述燃料电池堆用端板的厚度可以是25mm~30mm。

[0025]

所述特性形成部的厚度与所述主体部的厚度的比率可以为15%~25%。

[0026]

根据本发明的一个实施例的燃料电池堆用紧固杆紧固到端板并固定燃料电池堆,所述端板用于保持由多个燃料电池堆叠而形成的燃料电池堆的平整度,从而保持均匀的表面压力,所述燃料电池堆用紧固杆包括:杆主体,与所述燃料电池堆的外侧接触;以及结合部,所述杆主体的一端和另一端在一个方向上弯曲以结合到所述端板。

[0027]

一体地形成的所述杆主体和所述结合部可以包括设计层以及与所述设计层连接并具有机械特性的特性层。

[0028]

所述设计层和所述特性层可以由复合材料制成。

[0029]

所述特性层可以由连续纤维增强热塑性复合材料(cft)制成,所述设计层由长纤维增强热塑性复合材料(lft)制成。

[0030]

所述连续纤维增强热塑性复合材料和所述长纤维增强热塑性复合材料各自可以包含20~40重量%的增强纤维和60~80重量%的热塑性树脂。

[0031]

所述连续纤维增强热塑性复合材料和所述长纤维增强热塑性复合材料各自可以包含40~60重量%的增强纤维和40~60重量%的热塑性树脂。

[0032]

所述增强纤维可以是选自由玻璃纤维、碳纤维和芳纶纤维组成的组中的至少一种,并且所述热塑性树脂可以是聚丙烯(pp)或聚酰胺(pa)。

[0033]

所述杆主体和所述结合部的厚度可以是1mm~5mm。

[0034]

在所述结合部中可以形成有供紧固到所述端板的紧固装置穿过的通孔。

[0035]

根据本发明的另一实施例的燃料电池堆用紧固杆紧固到端板并固定燃料电池堆,所述端板用于保持由多个燃料电池堆叠而形成的燃料电池堆的平整度,从而保持均匀的表面压力,所述燃料电池堆用紧固杆包括:杆主体,与所述燃料电池堆的外侧接触;以及结合部,所述杆主体的一端和另一端在一个方向上弯曲以结合到所述端板。

[0036]

一体地形成的所述杆主体和所述结合部可以包括由复合材料制成并具有机械特

性的特性层。

[0037]

所述特性层可以由长纤维增强热塑性复合材料(lft)制成。

[0038]

所述长纤维增强热塑性复合材料可以包含20~40重量%的增强纤维和60~80重量%的热塑性树脂,所述增强纤维可以是选自由玻璃纤维、碳纤维和芳纶纤维组成的组中的至少一种,并且所述热塑性树脂可以是聚丙烯(pp)或聚酰胺(pa)。

[0039]

所述长纤维增强热塑性复合材料包含40~60重量%的增强纤维和40~60重量%的热塑性树脂,所述增强纤维是选自由玻璃纤维、碳纤维和芳纶纤维组成的组中的至少一种,并且所述热塑性树脂是聚丙烯(pp)或聚酰胺(pa)。

[0040]

所述特性层可以由纤维增强热塑性复合材料制成。

[0041]

所述纤维增强热塑性复合材料可以包含20~60重量%的增强纤维和40~80重量%的热固性树脂。

[0042]

所述增强纤维可以是选自由玻璃纤维、碳纤维和芳纶纤维组成的组中的至少一种,并且所述热固性树脂可以是选自由乙烯基酯(ve)、聚酯(up)、环氧树脂(epoxy)、聚氨酯(pu)及其组合组成的组中的至少一种。

[0043]

根据本发明的一个实施例的燃料电池堆包括:多个燃料电池;燃料电池堆用端板,设置在所述燃料电池堆的两侧表面,以保持所述燃料电池堆的平整度,从而保持均匀的表面压力;以及燃料电池堆用紧固杆,设置在所述燃料电池堆的外侧,并且所述紧固杆的两端结合到所述燃料电池堆用端板。

[0044]

(三)有益效果

[0045]

根据本发明的实施例,由于端板由复合材料而不是金属材料形成,具有高比刚性和高比强度的特性,因此不仅可以实现轻量化,而且具有优异的绝热特性,从而可以提高冷启动时的效率。

[0046]

根据本发明的实施例,由于由复合材料制成的端板与金属材料相比具有高绝缘特性,因此可以去除诸如额外涂覆绝缘材料的工艺。

[0047]

根据本发明的实施例,由于特性形成部使用连续纤维增强热塑性复合材料,并且包覆特性形成部的主体部使用长纤维增强热塑性复合材料,因此可以实现轻量化的效果,同时可以确保结构稳定性并提高燃料电池效率

[0048]

根据本发明的实施例,由于由连续纤维增强热塑性复合材料制成的特性形成部通过使用连续纤维的压制成型工艺制造,因此在确保刚性方面是有利的。

[0049]

根据本发明的实施例,由于由连续纤维增强热塑性复合材料制成的特性形成部可根据结构要求条件自由设计上下对称或上下不对称结构,并且可以自由改变沿特性主体的外缘形成的芯加强部的高度,因此可以确保各种机械特性。另外,由长纤维增强热塑性复合材料制成的主体部具有可以提高产品形状设计的自由度的优点。

[0050]

根据本发明的实施例,由于特性形成部和主体部使用相同的聚丙烯或聚酰胺树脂,因此利用在注塑工艺期间产生的树脂热进行界面粘合,从而具有特性形成部和主体部在没有单独的粘合工艺的情况下结合的优点。

附图说明

[0051]

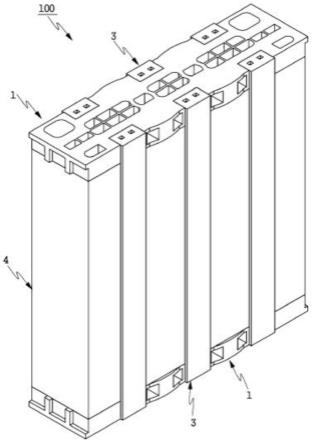

图1是示出根据本发明的一个实施例的燃料电池堆的示意图。

[0052]

图2是图1的燃料电池堆用端板的放大图。

[0053]

图3是燃料电池堆用端板的特性形成部的放大图。

[0054]

图4是沿图2中的线iv-iv截取的剖视图。

[0055]

图5是示出图2的燃料电池堆用端板的另一实施例的示意图。

[0056]

图6是示出图5的特性形成部的示意图。

[0057]

图7是沿图5中的线vii-vii截取的剖视图。

[0058]

图8是示出图1的燃料电池堆用紧固杆的示意图。

[0059]

图9是示出图8的燃料电池堆用紧固杆的实施例的示意图。

[0060]

图10是示出图8的燃料电池堆用紧固杆的另一实施例的示意图。

[0061]

附图标记说明

[0062]

100:燃料电池堆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4:燃料电池

[0063]

1、2:端板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、10a:特性形成部

[0064]

11:第一特性部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12:第二特性部

[0065]

111、121:特性主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112、122:第一肋

[0066]

113、123:第二肋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114、124:端子孔

[0067]

115:空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20:主体部

[0068]

21:安置槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23:减重槽

[0069]

3、5:紧固杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3a、51:杆主体

[0070]

3b、52:结合部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31:特性层

[0071]

32:设计层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33:加强肋

具体实施方式

[0072]

以下,将参照附图详细描述本发明的实施例,以便本发明所属领域的普通技术人员能够容易地实施本发明。然而,本发明可以以各种不同的形式实施,并且不限于在此描述的实施例。在整个说明书中,对相似的部分标注相同的附图标记。

[0073]

根据本发明的实施例的燃料电池堆用端板和燃料电池堆用紧固杆可以应用于根据本发明的实施例的燃料电池堆,以下,将主要描述应用燃料电池堆用端板和燃料电池堆用紧固杆的燃料电池堆。

[0074]

接下来,将参照图1描述根据本发明的一个实施例的燃料电池堆。

[0075]

图1是示出根据本发明一个实施例的燃料电池堆的示意图。

[0076]

首先,参照图1,本实施例的燃料电池堆100包括燃料电池4、燃料电池堆用端板1(以下称为端板)和燃料电池堆用紧固杆3(以下称为“紧固杆”)。

[0077]

燃料电池4使用氢作为燃料产生直流电,并且多个燃料电池4被堆叠以形成一个单元体。在此,燃料电池4的详细结构与公知的燃料电池结构相同,因此省略详细说明。端板1设置在燃料电池4的一个表面和另一表面。端板1通过紧固杆3固定到燃料电池4。

[0078]

接下来,将进一步参照图2至图4描述端板。

[0079]

图2是图1的燃料电池堆用端板的放大图,图3是燃料电池堆用端板的特性形成部的放大图,图4是沿图2中的线iv-iv截取的剖视图。

[0080]

进一步参照图2至图4,端板1分别设置在燃料电池4的上表面和下表面以保持堆叠

的燃料电池4的平整度,从而保持均匀的表面压力。端板1包括特性形成部10和主体部20,并且可以在结构上设计成能够承受高载荷。可以通过将特性形成部10用作嵌件(insert)并且外部填充有主体部20的嵌件包覆成型(insert overmolding)方法来制造端板1。特性形成部10的特性可以是表示变形和应力之间的相关性的机械性质(mechanical property)以及绝缘、保持形状、轻量化、确保刚性、结构的自由设计、基于非常低的热传导的绝缘等。

[0081]

特性形成部10保持端板1的刚性,主体部20在包覆并保护特性形成部10的同时形成端板1的外形。为了减小端板1的重量,将主体部20的一部分凹入以形成减重槽23。形成有多个减重槽23。由于减重槽23,端板1可以在实现轻量化的同时保持强度。

[0082]

特性形成部10和主体部20可以由复合材料制成。

[0083]

特性形成部10可以由连续纤维增强热塑性复合材料(continuous fiber thermoplastic;cft)制成,并且主体部20可以由长纤维增强热塑性复合材料(long fiber thermoplastic;lft)制成。

[0084]

连续纤维增强热塑性复合材料和长纤维增强热塑性复合材料可以各自包含40~60重量%的增强纤维和40~60重量%的热塑性树脂。在此,增强纤维可以是选自由玻璃纤维、碳纤维和芳纶纤维(aramid fiber)组成的组中的至少一种,并且热塑性树脂可以是聚丙烯或聚酰胺。

[0085]

当增强纤维的含量超过60重量%时,存在因发生纤维集中现象而导致结构性能的均匀性变差的问题和在纤维集中部分发生层间剥离(delamination)的问题,当增强纤维的含量小于40重量%时,不能满足结构刚性。

[0086]

由于特性形成部10通过使用连续纤维的压制成形工艺制造,因此在确保刚性方面是有利的。由于主体部20使用长纤维,因此可以增加形状设计的自由度。由于特性形成部10和主体部20包含相同的树脂(pp或pa),因此特性形成部10和主体部20可以通过在注塑工艺期间产生的树脂热进行界面粘合而彼此结合。因此,不会发生用于结合特性形成部10和主体部20的单独的粘合工艺。

[0087]

特性形成部10和主体部20可以由比刚性和比强度高于金属的复合材料制成的端板1具有非常高的轻量化效果。此外,由于特性形成部10的结构设计可以多样化,因此可以使端板1的刚性最大化。

[0088]

此外,可以看出,如下[表1]所示,与金属和铝相比,由pp或pa制成的树脂具有非常低的热传导率。因此,端板1具有高绝热性,从而可以提高冷启动时的效率。

[0089]

[表1]

[0090]

材料热传导率(w/mk)金属50铝235pp(聚丙烯)0.1~0.2pa(聚酰胺)0.24~0.28

[0091]

并且,如下[表2]所示,由于树脂与金属材料相比具有优异的绝缘特性,因此不需要在金属材料上涂覆聚四氟乙烯或额外形成绝缘板的工艺。

[0092]

[表2]

[0093]

材料电阻率(w/mk)

金属7.2

×

10-5

铝2.7

×

10-6

pp(聚丙烯)1.6

×

10

16

pa(聚酰胺)1.4

×

10

16

[0094]

特性形成部10包括第一特性部11和第二特性部12。

[0095]

第一特性部11包括特性主体111、第一肋112和第二肋113。

[0096]

特性主体111形成为平面形并具有预定的宽度和长度。在特性主体111的中央上下贯穿形成供端子穿过的端子孔114。

[0097]

第一肋112通过将特性主体111的长度方向的两端111l向上弯曲而形成。第一肋112沿特性主体111的宽度方向y形成在整个宽度上。第一肋112形成为曲线形状。

[0098]

第二肋113通过将特性主体111的宽度方向的两端111w向上弯曲而形成。第二肋113在特性主体111的长度方向中心沿长度方向形成并且具有平面部。第一肋112和第二肋113不连接。

[0099]

第二特性部12包括特性主体121、第一肋122和第二肋123。并且,在特性主体121中形成有端子孔124和减重槽125。第二特性部12的特性主体121、第一肋122和第二肋123与第一特性部11的特性主体、第一肋和第二肋相同,因此省略详细说明。

[0100]

第一特性部11和第二特性部12通过在成型装置(未示出)中层压多张分别制造的连续纤维增强热塑性复合材料并通过压缩成型(compression molding)来制造。因此,第一特性部11和第二特性部12形成为相同的形状。

[0101]

另一方面,第一特性部11位于上部,第二特性部12以倒置的状态位于第一特性部11的下部,第一特性部11的特性主体111和第二特性部12的特性主体121的一个表面彼此接触。此外,第一特性部11和第二特性部12的第一肋112、122彼此隔开预定间距并彼此面对。第一特性部11和第二特性部12的第二肋113、123也彼此隔开预定间距并彼此面对。因此,特性形成部10具有基于特性主体111、121的接触的表面上下对称的形状。

[0102]

特性形成部10具有基于上下方向的虚拟中心线cl上下对称的结构,因此在第一肋112、122之间和在第二肋113、123之间形成空间115。

[0103]

主体部20设置在特性形成部10的外部。由于特性形成部10上下对称,因此主体部20基于上下方向的虚拟中心线cl上下对称。

[0104]

另一方面,由于构成特性形成部10和主体部20的复合材料的树脂相同,因此在设置有特性形成部10的注塑装置中,特性形成部10和主体部20通过在注塑工艺期间产生的树脂热结合,而无需单独的粘合剂。此时,第一特性部11和第二特性部12的接触的表面彼此结合。因此,特性形成部10和主体部20一体地形成。并且,在与特性形成部10的端子孔114和减重槽重合的主体部20部分形成有相同的端子孔和减重槽。

[0105]

如上所述的端板1的厚度可以是25mm~30mm。当端板1的厚度小于25mm时,不能满足整车所需的性能,当端板1的厚度超过30mm时,重量增加,同时制造成本增加。端板1的厚度可以是30mm。并且,特性形成部10的厚度与主体部20的厚度(端板的总厚度)的比率可以为约15%~25%。当特性形成部10的厚度小于主体部20的总厚度的15%时,机械特性效率可能降低,当特性形成部10的厚度超过主体部20的总厚度的25%时,机械特性提高,但端板1的重量可能增加。这可能导致车辆重量增加,从而降低燃料效率。

[0106]

接下来,将参照图5至图7描述端板的另一实施例。

[0107]

图5是示出图2的燃料电池堆用端板的另一实施例的示意图,图6是示出图5的特性形成部的示意图,图7是沿图5中的线vii-vii截取的剖视图。

[0108]

在图2至图4的实施例中,特性形成部10被描述为包括第一特性部11和第二特性部12。然而,在如图5至图7所示的实施例中,在特性形成部10a中可以省略第二特性部。因此,在特性形成部10a中仅形成有第一特性部11。因此,特性形成部10a形成为基于上下方向的虚拟中心线cl上下不对称的结构。主体部20也可以形成为上下不对称。端板2的上下对称或上下不对称可根据燃料电池堆的设计要求确定。端板2通过端板2的上下对称或上下不对称而获得各种机械特性。端板2的厚度可以是25mm~30mm。在图2至图4所示的实施例中包括的许多特征可以应用于本实施例。

[0109]

接下来,将参照图8和图9描述紧固杆。

[0110]

图8是示出图1的燃料电池堆用紧固杆的示意图,图9是示出图8的燃料电池堆用紧固杆的实施例的示意图。

[0111]

首先,进一步参照图8,在根据本实施例的端板中,紧固杆3可以形成为具有1mm~5mm的厚度。紧固杆3包括杆主体3a和结合部3b。

[0112]

结合部3b通过将杆主体3a的长度方向的一侧和另一侧在一个方向上弯曲成直角而形成,从而杆主体3a和结合部3b一体地形成。

[0113]

杆主体3a和结合部3b各自包括设计层32和特性层31。杆主体3a和结合部3b通过嵌件包覆成型方法制造并且具有二重结构。在此,设计层32的厚度形成为比特性层31的厚度厚。然而,特性层31和设计层32的厚度可以相同。

[0114]

特性层31的一个表面与燃料电池接触,另一表面不与燃料电池接触。在此,结合部3b的特性层与端板1接触。在端板1的部分中形成有安置槽21(参照图2)。结合部3b位于安置槽21中并且通过诸如螺钉和铆钉的紧固装置(未示出)固定。因此,在结合部3b中形成有供紧固装置穿过的通孔h。

[0115]

设计层32沿特性层31的至少三个表面设置并且不与燃料电池接触。然而,设计层32可以包覆特性层31的所有表面。

[0116]

特性层31可以由连续纤维增强热塑性复合材料(cft)制成。设计层32可以由长纤维增强热塑性复合材料(lft)制成。

[0117]

连续纤维增强热塑性复合材料和长纤维增强热塑性复合材料可以各自包含20~40重量%的增强纤维和60~80重量%的热塑性树脂。

[0118]

然而,连续纤维增强热塑性复合材料和长纤维增强热塑性复合材料可以各自包含40~60重量%的增强纤维和40~60重量%的热塑性树脂。

[0119]

增强纤维可以是选自由玻璃纤维、碳纤维和芳纶纤维组成的组中的至少一种,热塑性树脂可以是聚丙烯(pp)或聚酰胺(pa)。

[0120]

当增强纤维的含量超过60重量%时,存在因发生纤维集中现象而导致结构性能的均匀性变差的问题和在纤维集中部分发生层间剥离的问题,当增强纤维的含量小于20重量%时,不能满足结构刚性。并且当热塑性树脂的含量超过80重量%时,制造成本可能增加,当热塑性树脂的含量小于60重量%时,设计层和特性层之间的结合力可能降低。

[0121]

根据本实施例的紧固杆3的特性层31和设计层32可以具有与参照图2至图7描述的

实施例的端板的特性形成部和主体部的特征相同的特征。因此省略重复的描述。

[0122]

并且,如图9的(a)所示,杆主体3a和结合部3b通过倾斜面3c连接。倾斜面3c的长度可以与结合部3b的长度相同。虽然图中未示出,但是可以在与倾斜面3c接触的端板1中在安置槽21和侧面之间形成倾斜面。

[0123]

如图9的(b)所示,结合部3b通过从杆主体3a弯曲成直角而形成,并且弯曲部分形成为曲面3d。可以通过曲面使弯曲部分的应力集中最小化。

[0124]

如图9的(c)所示,结合部3b通过从杆主体3a弯曲成直角而形成,并且在弯曲部分的内侧形成加强突起3e。在端板1中可以形成有凹槽(未示出),加强突起3e安置在所述凹槽中。

[0125]

如图9的(d)所示,结合部3b通过从杆主体3a弯曲成直角而形成,并且弯曲部分的内侧被倒角(chamfering)3f处理。

[0126]

如图9的(e)所示,结合部3b通过从杆主体3a弯曲成直角而形成,并且弯曲部分的一部分形成为倾斜面3c,一部分形成为曲面3d。可以通过曲面3d和倾斜面3c使弯曲部分的应力集中最小化。

[0127]

如图9的(f)所示,结合部3b通过从杆主体3a弯曲成直角而形成,并且弯曲部分的内侧和外侧被倒角3g处理。

[0128]

接下来,将参照图10描述燃料电池堆用紧固杆的另一实施例。

[0129]

图10是示出图8的燃料电池堆用紧固杆的另一实施例的示意图。

[0130]

参照图10,在根据本实施例的燃料电池堆用紧固杆5中,省略了图8和图9的实施例的紧固杆3的设计层而仅由特性层构成。

[0131]

根据本实施例的紧固杆5由杆主体51和结合部52构成并被构造成单层,并且省略了设计层而仅由特性层构成。因此,根据本实施例的紧固杆5形成为单一结构,并且特性层可以由长纤维增强热塑性复合材料制成。

[0132]

长纤维增强热塑性复合材料可以包含20~40重量%的增强纤维和60~80重量%的热塑性树脂。然而,长纤维增强热塑性复合材料可以包含40~60重量%的增强纤维和40~60重量%的热塑性树脂。

[0133]

在此,增强纤维可以是选自由玻璃纤维、碳纤维和芳纶纤维组成的组中的至少一种,热塑性树脂可以是聚丙烯或聚酰胺。对于其他配置,可以应用与图8和图9的实施例相同的配置。

[0134]

本发明的又一实施例具有参照图10描述的实施例的大部分组件。然而,本实施例的特性层可以由纤维增强热固性复合材料制成。纤维增强热固性复合材料可以包含20~60重量%的增强纤维和40~80重量%的热固性树脂。

[0135]

增强纤维可以由选自由玻璃纤维、碳纤维和芳纶纤维组成的组中的至少一种制成。热固性树脂可以由选自由乙烯基酯(ve)、聚酯(up)、环氧树脂(epoxy)、聚氨酯(pu)及其组合组成的组中的任一种制成。紧固杆由于使用热固性树脂而具有优异的耐热性、耐溶剂性、耐化学性、机械特性和电绝缘的效果。

[0136]

实验例1:制造特性形成部和主体部由复合材料制成的端板

[0137]

端板1须要满足整车所需的性能。对此,为了验证应用复合材料的端板的性能进行了分析,试验规格和要求性能如下。

[0138]

试验方法:三点弯曲试验

[0139]

[实施例1]

[0140]

为了形成构成端板1的特性形成部10,使用包含60重量%玻璃纤维和40重量%聚丙烯的连续纤维增强热塑性树脂复合材料(cft)。在制造工艺中,在制造连续纤维增强热塑性树脂复合材料后,将多张层压并进行压缩成型以形成由特性主体、第一肋和第二肋构成的特性形成部10。

[0141]

使用包含60重量%的玻璃纤维和40重量%的聚丙烯的长纤维增强热塑性树脂复合材料(lft)以在特性形成部10的外部形成主体部20。

[0142]

首先,特性形成部10被设置在模具中以形成为第一特性部和第二特性部并上下对称。并且在将长纤维增强热塑性树脂复合材料切割成预定长度后,将其投入设置有特性形成部10的模具中。使用在单个模具中形成的一次性包覆成型方法制造端板。通过嵌件一次性包覆成型工艺最终完成的端板截面形状根据特性形成部的设计具有上下对称结构。在制造的端板1中,特性形成部10的厚度为30mm。

[0143]

[实施例2]

[0144]

特性形成部10的第二特性部被省略,仅由第一特性部构成,端板的截面形状根据仅由第一特性部构成的特性形成部的设计具有上下不对称结构。除了特性形成部10的厚度被制成25mm之外,以与实施例1相同的方式制造端板。

[0145]

[比较例1]

[0146]

端板以与实施例1相同的方式制造,其中特性形成部10上下对称并且具有25mm的厚度。

[0147]

[表3]

[0148] 厚度(mm)性能实施例130159实施例225105比较例12591

[0149]

参照[表3],使用实施例1、2和比较例1的端板进行三点弯曲试验。

[0150]

在比较例1的情况下,特性形成部被设计成具有上下对称的结构,并且厚度为25mm时不能满足所需的性能。

[0151]

在实施例1中,特性形成部被设计成具有上下对称的结构,并且厚度为30mm时满足所需的性能。

[0152]

在实施例2中,特性形成部被设计成具有上下不对称的结构,并且厚度形成为具有与比较例1相同的25mm,满足所需的性能。

[0153]

虽然以上详细描述了本发明的优选实施例,但是本发明的权利范围不限于此,本领域技术人员使用所附权利要求书所限定的本发明的基本概念进行的各种修改和改进也属于本发明的权利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。