1.本技术涉及船用推进器领域,尤其是涉及一种吊舱式电动推进器。

背景技术:

2.目前,各种船艇朝着体积更大、速度更快的方向发展。船艇推进器作为船艇中的核心部件,对船艇的发展具有至关重要的影响。但目前的推进器存在推进效率低的问题,无法很好地适应船艇的发展需求。

技术实现要素:

3.为了提高推进器的推进效率,本技术提供一种吊舱式电动推进器。

4.本技术提供一种吊舱式电动推进器,采用如下的技术方案:

5.一种吊舱式电动推进器,包括吊柱、舱体、第一螺旋桨、第二螺旋桨、第一旋转驱动件、第二旋转驱动件、第一减速机构以及第二减速机构,所述吊柱的下端与所述舱体连接,所述第一旋转驱动件、第二旋转驱动件、第一减速机构以及第二减速机构均位于所述舱体的内部,所述第一螺旋桨和第二螺旋桨均位于所述舱体的外部,所述第一旋转驱动件的输出端通过所述第一减速机构与所述第一螺旋桨传动连接,所述第二旋转驱动件的输出端通过所述第二减速机构与所述第二螺旋桨传动连接,所述第一螺旋桨的转动方向与所述第二螺旋桨的转动方向相反,所述第一螺旋桨的轴心线与所述第二螺旋桨轴心线共线,所述第二螺旋桨的直径大于所述第一螺旋桨的直径。

6.通过采用上述技术方案,利用直径小于第二螺旋桨直径且与第二螺旋桨转动方向相反的第一螺旋桨来对第二螺旋桨尾流中的涡动能量进行利用并转化为有效推动力,从而提高推动器的推动效率;同时,利用第一减速机构和第二减速机构来降低第一旋转驱动件输出至第一螺旋桨的转速以及第二旋转驱动件输出至第二螺旋桨的转速,以提升第一螺旋桨和第二螺旋桨的转动扭矩,从而提升推进器的推动力。

7.可选的,所述第一旋转驱动件输出端的朝向与所述第二旋转驱动件输出端的朝向相反。

8.通过采用上述技术方案,采用输出端朝向相反的第一旋转驱动件和第二旋转驱动件来分别驱动第一螺旋桨和第二螺旋桨以使第一螺旋桨和第二螺旋桨能够分别位于舱体的两端,使得第一旋转驱动件和第二旋转驱动件的结构简单,且有利于提高舱体的平衡性。

9.可选的,所述吊舱式电动推进器还包括第一传动轴,所述第一旋转驱动件的输出端与所述第一减速机构的输入端连接,所述第一减速机构的输出端与所述第一传动轴的一端连接,所述第二旋转驱动件设有第一穿孔,所述第二减速机构设有第二穿孔,所述第二螺旋桨设有第三穿孔,所述第一传动轴的另一端依次穿过第一穿孔、第二穿孔以及第三穿孔后与所述第一螺旋桨连接。

10.通过采用上述技术方案,第一旋转驱动件的输出端通过穿过第二旋转驱动件的第一传动轴来驱动第一螺旋桨,使得第一螺旋桨和第二能够位于舱体的同一端,从而使得推

进器的结构更为紧凑,利用实现推进器的小型化。

11.可选的,所述吊舱式电动推进器还包括第二传动轴,所述第二旋转驱动件设有输出轴,所述第一穿孔位于所述输出轴的内部且沿所述输出轴的轴向延伸,所述第二传动轴贯穿有供第一传动轴穿过的第四穿孔,所述第四穿孔沿所述第二传动轴的轴向延伸,所述第二传动轴的一端与所述第二减速机构的输出端连接,所述第二传动轴的另一端与所述第二螺旋桨连接。

12.通过采用上述技术方案,使得第一传动轴的轴心与第二旋转驱动件输出轴的轴心以及第二减速机构的轴心相同,从而使得第一传动轴能够穿过第二旋转驱动件以及第二减速机构。

13.优选的,所述吊舱式电动推进器还包括驱动组件,所述驱动组件包括第一连接件、与所述第一连接件转动连接的第二连接件、设置于所述第一连接件的转向驱动件以及与所述转向驱动件的输出端连接的转向齿轮,所述转向驱动件用于驱动所述转向齿轮转动,所述第二连接件设有转向齿盘,所述转向齿盘通过与所述转向齿轮啮合以带动第二连接件转动,所述第二连接件与所述吊柱连接。

14.通过采用上述技术方案,使得与吊柱连接的舱体能够转动,使用者能够通过改变舱体的朝向来改变船艇的行驶方向而无需另外使用船舵。

15.优选的,所述驱动组件还包括设置于第二连接件的升降驱动件以及与所述升降驱动件的输出端连接的升降传动齿轮,所述升降驱动件用于驱动所述升降传动齿轮转动,所述吊柱与所述第二连接件滑动连接,所述吊柱设有升降齿条,所述升降齿条与所述升降传动齿轮啮合。

16.通过采用上述技术方案,使得与吊柱连接的舱体能够在需要进入工作状态时被降落以及在需要进行收回时被提起。

17.优选的,所述第一旋转驱动件以及第二旋转驱动件均包括定子和转子,所述定子为由扁铜漆包线绕制而成的三相绕组,所述转子为钕铁硼永磁体,所述钕铁硼永磁体设有硅钢片。

18.通过采用上述技术方案,采用均为永磁同步电机的第一旋转驱动件以及第二旋转驱动件,使得推动器能够采用电而非燃料来驱动,有效减少燃料燃烧对环境的污染。

19.可选的,所述舱体包括穿线件、内舱壳以及套设在内舱壳外周的外舱壳,所述内舱壳设有第一穿线孔,所述外舱壳设有第二穿线孔,所述穿线件包括穿线块以及设置在所述穿线块外周的防水片,所述防水片设置在内舱壳和外舱壳之间且遮盖所述第一穿线孔,所述穿线块的一端位于外舱壳内部,所述穿线块的另一端由所述第二穿线孔穿出外舱壳外部后伸入所述吊柱的内部,穿线块的所述另一端与所述吊柱可拆卸连接,所述穿线块贯穿有第三穿线孔,所述舱体的内部依次通过第一穿线孔和第三穿线孔后与所述吊柱的内部连通。

20.通过采用上述技术方案,令舱体呈多层,并令穿线块伸入吊柱内部以减少水从吊柱与舱体的连接处进入舱体内部,从而提高舱体的防水效果。

21.优选的,所述吊舱式电动推进器还包括设置在所述吊柱内部的履带。

22.通过采用上述技术方案,利用履带保护吊柱内的电线,从而防止舱体升降时吊柱内的电线被折断。

23.优选的,所述第一减速机构和第二减速机构均为行星减速器。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.利用直径小于第二螺旋桨直径且与第二螺旋桨转动方向相反的第一螺旋桨来对第二螺旋桨尾流中的涡动能量进行利用并转化为有效推动力,从而提高推动器的推动效率;

26.2.利用第一减速机构和第二减速机构来降低第一旋转驱动件输出至第一螺旋桨的转速以及第二旋转驱动件输出至第二螺旋桨的转速,以提升第一螺旋桨和第二螺旋桨的转动扭矩,从而提升推进器的推动力;

27.3.与吊柱连接的舱体能够转动,使用者能够通过改变舱体的朝向来改变船艇的行驶方向而无需另外使用船舵。

附图说明

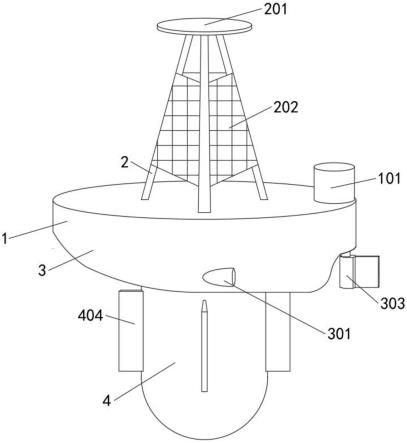

28.图1是本技术实施例一的吊舱式电动推进器的立体结构图。

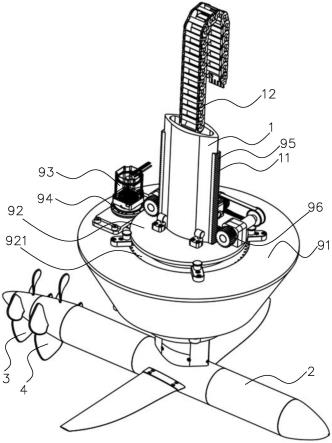

29.图2是本技术实施例一吊舱式电动推进器隐藏驱动组件后的立体结构图。

30.图3是图2沿a-a方向的剖视图。

31.图4是图3中b部分的放大示意图。

32.图5是图3中c部分的放大示意图。

33.图6是本技术实施例一的定子和转子配合的结构示意图。

34.图7是本技术实施例一的舱体与吊柱配合的分解图。

35.图8是本技术实施例二的吊舱式电动推进器的立体结构图。

36.图9是本技术实施例二的吊舱式电动推进器的内部结构示意图。

37.附图标记说明:1、吊柱;11、升降齿条;12、履带;2、舱体;21、穿线件;211、穿线块;2111、第三穿线孔;212、防水片;22、内舱壳;221、第一穿线孔;23、外舱壳;231、第二穿线孔;3、第一螺旋桨;31、第一传动轴;4、第二螺旋桨;5、第一旋转驱动件;51、定子;52、转子;6、第二旋转驱动件;7、第一减速机构;8、第二减速机构;81、第二传动轴;91、第一连接件;92、第二连接件;921、转向齿盘;93、转向驱动件;94、转向齿轮;95、升降驱动件;96、升降传动齿轮。

具体实施方式

38.以下结合附图对本技术作进一步详细说明。

39.实施例一

40.本技术实施例公开一种吊舱式电动推进器,所述吊舱式电动推进器包括:舱体2、第一螺旋桨3、第二螺旋桨4、第一旋转驱动件5、第二旋转驱动件6、第一减速机构7以及第二减速机构8。舱体2呈圆筒状且沿水平方向延伸。第一旋转驱动件5、第二旋转驱动件6、第一减速机构7以及第二减速机构8均位于舱体2的内部,舱体2的内壁抵触第一旋转驱动件5的表面、第二旋转驱动件6的表面、第一减速机构7的表面以及第二减速机构8的表面以使得第一旋转驱动件5、第二旋转驱动件6、第一减速机构7以及第二减速机构8不会自行移位。所述第一螺旋桨3和第二螺旋桨4均位于所述舱体2的外部。第一螺旋桨3的轴心线与所述第二螺旋桨4的轴心线共线,第一螺旋桨3的转动方向与所述第二螺旋桨4的转动方向相反,且第二

螺旋桨4的直径大于所述第一螺旋桨3的直径。

41.在本实施例中,第一螺旋桨3和第二螺旋桨4均位于舱体2的同一端。其中,吊舱式电动推进器还包括第一传动轴31和第二传动轴81,第一旋转驱动件5的输出端与所述第一减速机构7的输入端连接,第一减速机构7的输出端与第一传动轴31的一端连接。具体地,第一减速机构7和第二减速机构8均为行星减速器。第一减速机构7和第二减速机构8均包括太阳轮、行星架、固定的外齿圈以及与行星转动连接的多个行星齿轮。所述多个行星齿轮设置在太阳轮和外齿圈之间且分别与太阳齿以及外齿圈啮合。第一旋转驱动件5的输出端与第一减速机构7的太阳轮传动连接以驱使第一减速机构7的太阳轮移动,第一减速机构7的太阳轮驱使多个第一减速机构7的行星齿轮转动以使第一减速机构7的行星架从动转动。第一传动轴31与行星架的轴心连接,以使第一减速机构7的行星架向第一传动轴31传动。第二旋转驱动件6设有输出轴且输出轴设有沿其轴向延伸的第一穿孔。输出轴与第二减速机构8的太阳轮传动连接以驱使第二减速机构8的太阳轮移动,第二减速机构8的太阳轮驱使多个第二减速机构8的行星齿轮转动以使第二减速机构8的行星架从动转动。第二传动轴81与行星架的轴心连接,以使第二减速机构8的行星架向第二传动轴81传动,第二传动轴81与第二螺旋桨4的轴心连接以驱动第二螺旋桨4转动。第二传动轴81设有沿其轴向延伸的第四穿孔。第二减速机构8的太阳轮以及行星架均设有第二穿孔。第二螺旋桨4设有第三穿孔。第一穿孔、第二穿孔、第三穿孔以及第四穿孔连通。第一传动轴31依次穿过第一穿孔、第二穿孔、第四穿孔以及第三穿孔后与第一螺旋桨3连接。

42.当推进器运行时,第一旋转驱动件5的输出端和第二旋转驱动件6的输出端反向转动以使第一螺旋桨3和第二螺旋桨4反向转动。水流流经第二螺旋桨4后,流至第一螺旋桨3以使得第一螺旋桨3能够利用第二螺旋桨4尾流中的涡动能量。因此可以理解为,第一螺旋桨3设置在第一螺旋桨3的出水端。

43.为了实现第二螺旋桨4与舱体2之间的防水,可令第二螺旋桨4的一端套设在舱体2的外周而另一端只留设第三穿孔的开口,第二螺旋桨4和舱体2之间进一步设置防水圈以防止水从第二螺旋桨4和舱体2之间进入舱体2内部。第一螺旋桨3的一端套设在第二螺旋桨4所述另一端的外周,第一螺旋桨3的另一端封闭,且第一传动轴31的外周与第三穿孔之间设置有防水圈以防止水从第一螺旋桨3与第二螺旋桨4的衔接处进入舱体2内部。

44.所述吊舱式电动推进器还包括驱动组件和吊柱1。所述驱动组件包括第一连接件91、第二连接件92、转向驱动件93、转向齿轮94、升降驱动件95以及升降传动齿轮96。第一连接件91与船艇连接以实现与船艇间的相对固定。第二连接件92插设在第一连接件91的内部且与第一连接件91转动连接,同时第二连接件92设有转向齿盘921 ,转向齿盘921的齿位于第二连接件92的外周。转向齿轮94与转向驱动件93的输出端连接。转向齿轮94所处平面以及转向齿盘921所处平面与水平面平行。转向齿盘921与转向齿轮94啮合,以使得转向驱动件93能够通过转向齿盘921以及转向齿轮94带动第二连接件92转动。第二连接件92能够相对吊柱1上下滑动,吊柱1的横截面呈梭状,因此第二连接件92和吊柱1之间不会相对转动,因此第二连接件92通过带动吊柱1转动来带动舱体2转动。升降驱动件95设置于第二连接件92,升降传动齿轮96与升降驱动件95的输出端连接使得升降驱动件95能够驱动升降传动齿轮96转动。升降传动齿轮96所处的平面与竖直平面平行。吊柱1设有升降齿条11,升降传动齿轮96与升降齿条11啮合,升降传动齿轮96通过带动升降齿条11上下移动以带动吊柱1升

降。

45.吊柱1内部与舱体2内部连通以供第一旋转驱动件5的电线以及第二旋转驱动件6的电线进行走线。为了实现吊柱1与舱体2之间的防水。舱体2包括穿线件21、内舱壳22以及套设在内舱壳22外周的外舱壳23。内舱壳22设有第一穿线孔221,外舱壳23设有第二穿线孔231。穿线件21包括穿线块211以及设置在所述穿线块211外周的防水片212。外舱壳23和内舱壳22夹持防水片212以使得穿线件21不会相对外舱壳23脱落。同时,防水片212遮盖部分第一穿线孔221,以减少水进入第一穿线孔221。第一穿线孔221未被遮盖的部分与穿线块211的第三穿线孔2111连通。穿线块211的一端位于外舱壳23的内部而另一端从外舱壳23的第二穿线孔231穿出后伸入吊柱1的内部。穿线块211的外表面紧贴吊柱1的内壁,以减少水从穿线块211与吊柱1之间进入吊柱1内部。穿线块211的第三穿线孔2111与吊柱1的内部连通以实现舱体2内部与吊柱1内部的连通。同时,吊柱1与穿线可拆线连接以便实现检修。

46.为了保护吊柱1内的电线,防止吊柱1上下移动时吊柱1内的电线被折断,吊舱式电动推进器还包括设置在吊柱1内部的履带12。吊柱1内走线后,电线贴合履带12。

47.第一旋转驱动件5以及第二旋转驱动件6均为永磁同步电机。具体地,第一旋转驱动件5以及第二旋转驱动件6均包括定子51和转子52。定子51为由扁铜漆包线绕制而成的三相绕组,转子52为镶入硅钢片的钕铁硼永磁体。

48.实施例二

49.在本实施例中的吊舱式电动推进器与实施例一的吊舱式电动推进器区别在于:第一螺旋桨3和第二螺旋桨4分别位于舱体2的两端。具体地,第一旋转驱动件5输出端的朝向与第二旋转驱动件6输出端的朝向相反。

50.实施例三

51.在本实施例中,吊柱1或舱体2内部设置有导电滑环,第一旋转驱动件5的电源线以及第二旋转驱动件6的电源线通过导电滑环与外部电源连接,以防在舱体2转动时电源线被扭断。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。