一种用于asr热解耦合制备活性炭的设备

技术领域

1.本实用新型涉及报废汽车破碎残余物资源化技术领域,尤其涉及一种用于asr热解耦合制备活性炭的设备。

背景技术:

2.报废汽车经过拆解,回收发动机、变速箱等零部件后,对余下部分进行压缩、破碎、分选处理,回收其中的金属和非金属材料,剩余部分被称为汽车破碎残余物(automobile shredder residue,asr)。主要成分包括塑料、橡胶、树脂、纤维、纸、海绵、玻璃和电线(陶瓷和导电体材质)等。

3.采用热解法对asr进行处置是指在无氧条件下(惰性气氛或真空)通过高温(300~900℃)使聚合物分子链断裂,将其转化为以碳氢化合物为主的小分子产物(包括链烃、环烃及芳烃等),热裂解工艺相比于传统的焚烧处理方式能将碳元素更多的转化为烷烃类物质,降低了诸如二氧化碳等温室气体的排放,且无二噁英、多氯联苯等环境负荷物质生成,相比于其它处置方式更加环保。

4.热解后的产物主要分为热解油、热解气和固体残余物,其中热解油会气化并随着热解气一起排出,热解固体残余物固定碳含量较高,具有一定的比表面积,可以作为活性炭的原材料。在煤和生物质等的热解过程中,通常情况下是热解所得的高温焦炭经过冷却,再采用固定床技术进行活化制备活性炭,热解后的焦炭需要冷却,而活化工艺又需要将焦炭进行高温加热,造成了能量的浪费。

技术实现要素:

5.有鉴于此,有必要提供一种用于asr热解耦合制备活性炭的设备,用以解决现有技术中热解焦炭制备活性炭时,需要先冷却焦炭再加热活化,造成能源浪费的技术问题。

6.本实用新型提供一种用于asr热解耦合制备活性炭的设备,该用于asr热解耦合制备活性炭的设备包括:反应塔、燃烧装置以及蒸汽发生装置,反应塔包括供于热解asr的热解室、供于制备活性炭的活化室、进料器、加料器、第一控制阀以及第二控制阀,进料器连通热解室,加料器连通活化室,第一控制阀连通热解室和活化室,第二控制阀设于活化室;燃烧装置包括燃烧器、热解气管、第一烟气管以及第二烟气管,热解气管连通热解室和燃烧器,第一烟气管连通燃烧器和活化室;蒸汽发生装置包括蒸汽发生器以及蒸汽管,第二烟气管连通燃烧器和蒸汽发生器,蒸汽管连通蒸汽发生器和活化室。

7.进一步的,反应塔还包括干燥室以及第三控制阀,第三控制阀连通干燥室以及热解室,进料器连通干燥室。

8.进一步的,反应塔还包括收集室,第二控制阀连通收集室以及活化室。

9.进一步的,干燥室、热解室、活化室以及收集室从上至下依次纵向排列。

10.进一步的,第一控制阀包括托板、下料器以及伸缩机构,托板具有若干下料孔,多个下料器与下料孔一一对应配合插接,供以封闭下料孔,伸缩机构与下料器传动连接供以

驱动下料器与下料孔插接或分离。

11.进一步的,第二控制阀、第三控制阀与第一控制阀结构相同。

12.进一步的,燃烧装置还包括鼓风机以及空气管,鼓风机的出气端通过空气管连通燃烧器,供以向燃烧器内输入空气。

13.进一步的,还包括热解气处理装置,热解气处理装置包括连通热解气管的冷凝器,供以冷凝至少部分热解气。

14.进一步的,热解气处理装置还包括连通冷凝器的气体收集器。

15.进一步的,活化室还具有排气孔。

16.与现有技术相比,本实用新型提供的用于asr热解耦合制备活性炭的设备将报废汽车残余物即asr的热解和活性炭的制备在同一装置即反应塔内进行,无需经过冷却后再活化制备,并且活化过程中的热量来源于热解过程产生的热解气的燃烧,以较低的能耗将asr转化为了活性炭,能量利用效率高。

17.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以本实用新型的较佳实施例并配合附图详细说明如下。本实用新型的具体实施方式由以下实施例及其附图详细给出。

附图说明

18.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

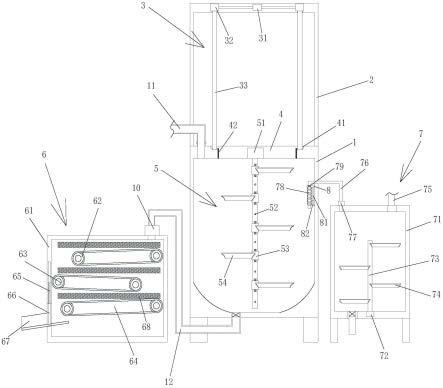

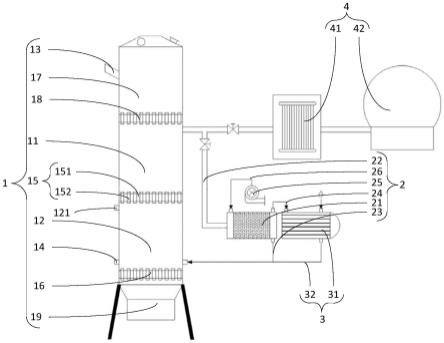

19.图1为本实用新型提供的用于asr热解耦合制备活性炭的设备一实施例的结构示意图。

具体实施方式

20.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

21.请参见图1,本实用新型提供一种用于asr热解耦合制备活性炭的设备,用于热解asr,并用热解后的固体残留物制备活性炭。

22.本用于asr热解耦合制备活性炭的设备包括反应塔1、燃烧装置2以及蒸汽发生装置3。

23.反应塔1包括热解室11、活化室12、进料器13、加料器14、第一控制阀15以及第二控制阀16。其中热解室11用于热解asr,将asr热解成热解油、热解气以及固体残余物,由于热解室内温度较高,一般为300-900℃,热解油会气化与热解气混合在一起。热解室11为常见的热解设备,具有一个封闭的空腔和加热设备,可以在隔绝氧气的情况下加热至指定温度,使物料在无氧状态下分解。活化室12为制备活性炭的常用设备,用于活化固体残余物使其变成活性炭。进料器13连通热解室11,开启进料器13可以将asr输送至热解室11内,在进行热解时进料器13封闭,使热解室11保持无氧环境。加料器14连通活化室12,通过加料器14可以向活化室12内添加活化剂,促进固体残余物转变成活性炭。第一控制阀15连通热解室11

和活化室12,第一控制阀15可以控制热解室11与活化室12的关闭和连通,当连通时固体残余物可以通过第一控制阀15从热解室11进入到活化室12内。第二控制阀16设置于活化室12,当活化室12活化制备活性炭时,第二控制阀16关闭;当活性炭制备完成后,第二控制阀16开启,从活化室12内取出活性炭。

24.燃烧装置2包括燃烧器21、热解气管22、第一烟气管23以及第二烟气管24。其中热解气管22连通热解室11和燃烧器21,asr热解产生的热解气以及气化的热解油通过热解气管22输送至燃烧器21内燃烧,燃烧产生高温烟气通过第一烟气管23和第二烟气管24排出。第一烟气管23连通燃烧器21和活化室12,将一部分高温烟气导入到活化室12内,用于为活化制备活性炭提供热量。第二烟气管24连通蒸汽发生装置3,另一部分高温烟气用于加热水产生蒸汽。

25.蒸汽发生装置3包括蒸汽发生器31以及蒸汽管32,第二烟气管24连通燃烧器21和蒸汽发生器31,用于向蒸汽发生器31内输入高温烟气,蒸汽管32连通蒸汽发生器31和活化室12,用于将产生的蒸汽通入活化室12内,以制备活性炭。

26.asr在热解室11内无氧加热分解,产生热解气、热解油和固体残余物。热解气和气化的热解油通过热解气管22输送至燃烧器21内燃烧产生高温烟气,高温烟气一部分通过第一烟气管23输送至活化室12内,另一部分通过第二烟气管24输送至蒸汽发生器31内,用于加热水产生水蒸气,水蒸气通过蒸汽管32也输送至活化室12内。固体残余物通过第一控制阀15进入到活化室12内,在活化剂和水蒸气的作用下,依靠高温烟气提供的热量,固体残余物转变成活性炭。

27.本设备将asr的热解和活性炭的制备在同一装置内进行,无需经过冷却后再活化制备,活化过程中的热量来源于热解过程产生的热解气的燃烧,以较低的能耗将asr转化为了活性炭,能量利用效率高。

28.在一些实施例中,反应塔1还包括干燥室17以及第三控制阀18,干燥室17用于预先干燥asr,干燥室17通过第三控制阀18连通热解室11。在干燥完毕后开启第三控制阀18,将干燥后的asr输送至热解室11内热解。在这些实施例中,进料器13设置于干燥室17,用于向干燥室17内投放asr,待干燥后再进行热解。

29.在一些实施例中,反应塔1还包括收集室19,活化室12通过第二控制阀16连通收集室19。活化室12内制备的活性炭通过第二控制阀16进入到收集室19收集起来,收集一定量后再取出。活化室12还具有排气孔121,用于在制备活性炭时排出废气。

30.在优选实施例中,干燥室17、热解室11、活化室12以及收集室19从上至下依次纵向排列。这样在开启控制阀后,在重力的作用下干燥后的asr会自动从干燥室17掉落到热解室11内,热解后的固体残余物会自动从热解室11掉落到活化室12内,制得的活性炭会自动从活化室12掉落到收集室19内。无需再布置额外的物料输送机构,使设备的结构更加简化。

31.在一些实施例中,第一控制阀15包括托板151、下料器152以及伸缩机构(未图示)。托板151具有若干下料孔,每个下料器152与下料孔一一对应配合插接供以封闭下料孔,伸缩机构与下料器152传动连接供以驱动下料器152与下料孔插接或分离。伸缩机构可以采用经过耐高温优化处理的电动推杆,也可以采用其他设备,只能能够实现驱动下料器152运动的功能即可。下料器152与下料孔连接时封闭下料孔,当下料器152与下料孔分离时,物料就能从上至下穿过下料孔。在其他实施例中,第一控制阀15还可以采取其他结构,只要能够实

现开闭功能即可。

32.在一些实施例中,第二控制阀16、第三控制阀18与第一控制阀15结构相同。在另一些实施例中,第二控制阀16、第三控制阀18也可以与第一控制阀15的结构不相同,只要能够实现开闭功能即可。

33.在一些实施例中,燃烧装置2还包括鼓风机25以及空气管26,鼓风机25的出气端通过空气管26连通燃烧器21,通过鼓风机25向燃烧器21内鼓入更多的空气,使得热解气和气化的热解油燃烧更加充分,减少因燃烧不完全产生的有毒有害物质。

34.经过试验申请人发现,asr在热解过程中产生的热解油和热解气若完全燃烧,产生的热量要多于将固体残余物转化为活性炭所需的热量。因此在优选实施例中,本设备还包括热解气处理装置4,热解气处理装置4包括连通热解气管22的冷凝器41,将热解气管22中的部分气体导入到冷凝器41内进行冷凝处理,可以将气化的热解油重新冷凝液化。在优选实施例中,热解气处理装置4还包括连通冷凝器41的气体收集器42。经过冷凝器41冷凝处理后,气化的热解油冷凝,剩余的为热解气,利用气体收集器42将热解气收集起来,用于他用。气体收集器42可以为气柜、气瓶、气罐等。通过将一部分热解气管22中的部分气体导入热解气处理装置4内收集起来,避免所有的热解气和热解油都进入到燃烧器21内燃烧,造成浪费。

35.本实用新型提供的用于asr热解耦合制备活性炭的设备将报废汽车残余物即asr的热解和活性炭的制备在同一装置即反应塔内进行,无需经过冷却后再活化制备,并且活化过程中的热量来源于热解过程产生的热解气的燃烧,以较低的能耗将asr转化为了活性炭,能量利用效率高。

36.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。