1.本实用新型属于物理测量测试机械方法测试材料之间附着力技术领域,具体涉及一种密封胶条剥离试验台。

背景技术:

2.在汽车生产过程中,车窗玻璃密封胶条安装使用前,需对密封胶条和基材做剥离试验,以确定密封胶条与基材的粘接性。其中,密封胶条和基材做破坏性剥离试验时,需在150

×

25mm的试板上涂抹清洗剂和底涂剂,然后用胶枪在处理好的试板表面涂一层长120mm、宽10、厚5mm的聚氨酯密封胶,待放置16-18h后,再用手对聚氨酯密封胶条进行剥离试验。密封胶条手动剥离过程中,首先要对试板进行固定,然后再用手进行剥离;剥离的过程中,还要用刀片在胶层和基材之间进行锯齿形切割,并观察密封胶条与基材界面的破坏情况。因此,为了方便试板的快速更换和固定;为了减少手工撕扯的不便;为了避免在剥离过程中被刀片划伤的风险;同时,为了有效保证撕胶力度前后一致性,从而保证试验结果精确性,现提出如下技术方案:一方面用于代替人手动撕扯,同时方便不同厚度试板的快速更换,提高试验效率;另一方面用于提高试验精确性、稳定性、可靠性、安全性。

技术实现要素:

3.本实用新型解决的技术问题:提供一种密封胶条剥离试验台,采用多个不同厚度的插槽解决不同厚度试板的快速更换问题,从而提高试验效率;采用随动式结构的夹板,保证机械撕胶机构前后撕胶力度的一致性,从而保证试验精确性;采用丝杠螺母螺旋副传动原理的机械撕胶机构,替代人力,实现省力、安全、高效的机械撕胶操作。

4.本实用新型采用的技术方案:密封胶条剥离试验台,包括立板、导轨和挡板;导轨水平设置并位于立板和挡板之间,且导轨两端与立板和挡板垂直固连为一体;导轨沿其导向方向滑动适配连接滑板底部;导轨导向方向中心上方设有丝杠;丝杠两端由立板和挡板转动支撑安装;丝杠中部外螺纹旋合适配连接滑板,通过转动的丝杠带动滑板沿导轨导向方向直线位移;滑板板体上部内侧面制有夹板滑槽,夹板滑槽与密封胶条被撕拉方向间隔平行;夹板滑槽滑动适配连接夹板所具有的夹板滑块;夹板外露端夹紧固连待撕拉密封胶条端部;立板面向夹板安装试板架;试板架制有多个试板预置插槽;试板预置插槽的插入极限位置外侧,且位于试板架架体垂直设有外凸的试板限位螺栓,试板限位螺栓用于卡挡限位从而防止被插入试板位移;试板预置插槽抽拉插接适配安装试板;试板上设有待撕拉密封胶条。

5.上述技术方案中,进一步地:立板底端中心制有导轨定位沉槽;导轨定位沉槽形状与导轨端部形状卡合定位适配;导轨定位沉槽中心制有丝杠转动通孔;丝杠转动通孔支撑丝杠端部的转动安装;丝杠转动通孔外侧制有一对轴对称的导轨安装通孔;导轨安装通孔使用紧固件将导轨与立板垂直紧固连为一体;立板板体上部制有若干试板架安装孔ⅰ;试板架安装孔ⅰ使用紧固件安装试板架。

6.上述技术方案中,进一步地:试板架为长方形板体结构;试板架板体上下两端分别设有上下间隔平行的插槽凸块;插槽凸块块体内侧分别制有上下适配相对的若干试板预置插槽;试板预置插槽厚度不同,并用于适配插接不同厚度的试板;试板架架体中部制有若干试板架安装孔ⅱ;试板架安装孔ⅱ使用紧固件将试板架与立板紧固连为一体;试板架架体位于试板预置插槽外侧端制有试板限位螺栓丝孔;试板限位螺栓丝孔旋合适配安装试板限位螺栓;试板限位螺栓垂直于试板架板体,且试板限位螺栓伸出高度高于插槽凸块凸起高度。

7.上述技术方案中,进一步地:试板预置插槽厚度分别为0.5mm、 0.8mm、1mm、1.2mm、1.5mm。

8.上述技术方案中,进一步地:夹板具有一对左右轴对称的左右夹板;左右夹板分别呈h形或t形结构;h形或t形结构的左右夹板一端为夹板滑块,另一端为夹臂;夹臂内侧端面制有若干防滑沉槽;柔性密封胶条纳入防滑沉槽内用于防止密封胶条从夹臂脱落;且左右夹板通过夹板紧固组件将左右夹板夹紧密封胶条后将三者紧固连为一体。

9.上述技术方案中,进一步地:导轨纵截面为t形结构;导轨沿其导向方向中心制有前后直通的导轨沉槽;导轨沉槽上方悬空纳入丝杠;导轨沉槽槽体底端制有一对导轨定位丝孔;导轨定位丝孔分别旋合适配安装试验台预置定位螺栓;试验台预置定位螺栓的螺杆从导轨沉槽底端中心伸出后,螺杆伸出端定位插接适配连接工作台所具有的定位孔,用于防止试验台整体相对工作台位移;t形结构的导轨外侧为轴对称的燕尾结构;燕尾结构与滑板所具有的燕尾槽滑动适配;导轨导向轴端面分别制有导轨安装丝孔;导轨安装丝孔使用紧固件分别将导轨与立板、挡板紧固连为一体。

10.上述技术方案中,进一步地:滑板为竖直板体结构;滑板底部中心制有内螺纹通孔;内螺纹通孔旋合适配连接丝杠螺纹部;内螺纹通孔左右两端分别制有轴对称的燕尾槽;燕尾槽滑动适配连接导轨燕尾结构;滑板朝向试板内侧面制有水平设置的夹板滑槽;夹板滑槽为防脱落的t形槽。

11.上述技术方案中,进一步地:丝杠中部螺纹部两端分别制有光轴段;光轴段分别与立板和挡板中心分别制有的丝杠转动通孔同心转动适配连接;丝杠位于挡板伸出端制有多方头;多方头用于使用工具夹持丝杠端部用于对丝杠进行旋转。

12.上述技术方案中,进一步地:挡板形状与导轨端部形状适配;挡板中心制有丝杠转动通孔;丝杠转动通孔同心适配连接丝杠所具有的光轴段,从而用于支撑丝杠转动;丝杠转动通孔外侧端制有一对轴对称的挡板安装通孔;挡板安装通孔使用紧固件将挡板与导轨端部紧固连为一体。

13.上述技术方案中,进一步地:立板1和挡板10用45钢加工而成;导轨8和滑板9用表面淬火处理的45钢加工而成;试板架2用弹簧钢或合金材料制作而成。

14.本实用新型与现有技术相比的优点:

15.1、本实用新型多个不同厚度的试板预置插槽解决不同厚度试板的快速更换问题,无需复杂的旋拧操作,只需抽拉操作,就能实现试板的快速更换,有效提高试验效率;加之试板通过试板限位螺栓实现试板的限位卡挡,防止撕胶时试板位移,结构简单,约束可靠,操作方便。

16.2、本实用新型随动式夹板,保证密封胶条始终与试板垂直受力,保证撕胶前后力

度一致性;夹板滑块与夹板滑槽的t型滑动结构,使夹板滑块的随动位移更加稳定并具导向性;即当剥离试验中密封胶条受力点发生移动后,夹板会随着夹板滑槽左右移动,用于始终保证密封胶条与试板垂直,保证试验精确性。

17.3、本实用新型夹板夹紧胶条时,柔性的密封胶条被挤压变形后纳入夹板防滑沉槽内,采用简单的结构改进解决密封胶条人手拉不住容易脱落的问题,胶条的夹紧约束牢固可靠。

18.4、本实用新型采用丝杠螺母螺旋副传动原理实现机械撕胶操作,替代人力,实现省力、安全、高效的撕胶,安全可靠。

19.5、本实用新型立板与导轨,导轨与挡板可同心连为一体,立板和挡板分别通过丝杠转动通孔支撑丝杠的转动安装,结构简单,拆装方便,加工容易,传动稳定可靠;协同导轨与滑板的燕尾配合结构,有效避免导轨与滑板配合后,丝杠与滑板的偏心问题。

20.6、本实用新型t形结构的导轨,一方面是滑板的移动平台,另一方面也是整个试验台的固定部分;其底部安装上导轨定位丝孔后,可以满足不同环境下试验台的定位安装需求;导轨与立板以及挡板紧固连为一体形成试验台固定部分,不仅具有拆装方便的特点,且定位可靠,为试验台提供稳固限位,防止试验台偏斜晃动。

21.7、本实用新型整个试验台设计考虑试验者可操作性、便捷性、安全性、简约性,具有省力、高效、经济、实用、安全、可靠的特点。

附图说明

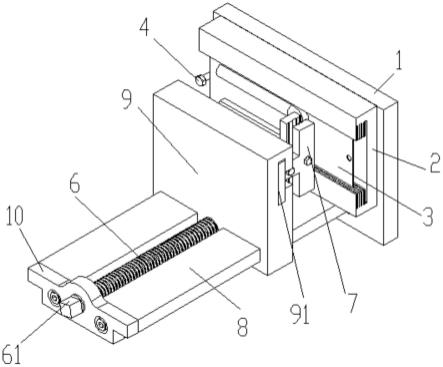

22.图1为本实用新型爆炸图;

23.图2为本实用新型组合图;

24.图3为本实用新型图2中滑板外移撕胶状态图;

25.图4为本实用新型图1中的ⅱ部放大细节图;

26.图5为本实用新型立板结构示意图;

27.图6为本实用新型试板架结构示意图;

28.图7为本实用新型夹板结构示意图;

29.图8为图7中左夹板结构示意图;

30.图9为本实用新型导轨结构示意图;

31.图10为本实用新型滑板结构示意图;

32.图11为本实用新型丝杠结构示意图;

33.图12为本实用新型挡板结构示意图;

34.图中:1-立板,2-试板架,21-试板预置插槽,22-插槽凸块,23

‑ꢀ

试板限位螺栓丝孔,24-试板架安装孔ⅱ;3-试板;4-试板限位螺栓; 5-试验台预置定位螺栓;6-丝杠,61-多方头,62-光轴段;7-夹板, 71-夹板紧固组件,72-夹板滑块,73-夹臂,731-防滑沉槽;8-导轨,81-导轨沉槽,82-导轨定位丝孔,83-燕尾结构,84-导轨安装丝孔; 9-滑板,91-夹板滑槽,92-内螺纹通孔,93-燕尾槽;10-挡板;11

‑ꢀ

密封胶条;101-试板架安装孔ⅰ,102-导轨定位沉槽,103-导轨安装通孔,104-丝杠转动通孔,105-挡板安装通孔。

具体实施方式

35.下面将结合本实用新型实施例中的附图1-12,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.(如图1至图3、图4所示)密封胶条剥离试验台,包括立板1、导轨8和挡板10;所述导轨8水平设置并位于立板1和挡板10之间,且导轨8两端与立板1和挡板10垂直固连为一体。即实现分体式组装和加工,用于节省用料,保证精度。

37.所述导轨8沿其导向方向滑动适配连接滑板9底部。具体地,所述滑板9与导轨8通过燕尾结构滑动适配相连,从而保证滑板9位移的直线度,从而实现稳定撕胶操作。

38.所述导轨8导向方向中心上方设有丝杠6;即保证丝杠6与导轨的同心度,保证撕拉位移的直线度。

39.所述丝杠6两端由立板1和挡板10转动支撑安装。即所述立板 1和挡板10中心分别制有丝杠转动通孔104,所述丝杠转动通孔104 与丝杠6端部光轴段62同心转动相连,从而用于支撑丝杠6的转动安装。转动支撑结构的实现简单,装配加工方便。

40.所述丝杠6中部外螺纹旋合适配连接滑板9,使用时,通过转动的丝杠6带动滑板9沿导轨8导向方向直线位移。即通过滑板9逐渐远离位移实现密封胶条的机械撕拉操作。

41.可见,丝杠6为密封胶剥离试验力的来源;试验人员只需要旋转丝杠6,滑板9就会在导轨8上移动,从而实现密封胶条11与试板3 的剥离作业。

42.所述滑板9板体上部内侧面制有夹板滑槽91,所述夹板滑槽91 与密封胶条11被撕拉方向间隔平行;所述夹板滑槽91滑动适配连接夹板7所具有的夹板滑块72;即所述夹板滑块72沿水平设置的夹板滑槽91滑动位移,从而实现夹板7撕拉时的随动位移功能,保证撕拉力前后一致性。同时,为夹持密封胶条11:所述夹板7外露端夹紧固连待撕拉密封胶条11端部。

43.为实现试板3的快速更换和安装:前述立板1面向夹板7安装试板架2;所述试板架2制有多个试板预置插槽21;所述试板预置插槽 21用于插接适配安装不同厚度的试板3。

44.为实现试板3插入后的限位固定,防止试板3随胶条撕拉时而位移:所述试板预置插槽21插入极限位置外侧,位于试板架2架体垂直旋合适配安装设有外凸的试板限位螺栓4。即所述试板限位螺栓4 垂直安装在试板架2架体,所述试板限位螺栓4可以调节旋出高度,用于卡挡限位防止被插入试板3位移。所述试板预置插槽21抽拉插接适配安装试板3;所述试板3上设有待撕拉密封胶条11。

45.(如图5所示)上述实施例中,进一步地:所述立板1底端中心制有导轨定位沉槽102;所述导轨定位沉槽102形状与导轨8端部形状卡合定位适配。即导轨定位沉槽102形状为t形结构。中心加工导轨定位沉槽102,用于实现立板1和导轨8的同心定位适配安装,从而保证撕拉位移稳定性。

46.具体地,所述立板1铣削加工制作导轨定位沉槽102,其余孔钳孔制作。立板1无需热处理加工,立板1与导轨8连接后形成t形结构,可以安装在任何工作台面上,是试验台的主体部分,在它上面,再进行试板架2等其余部件的安装,同时在导轨8底部设置后文描述的试验台预置定位螺栓5,从而实现试验台的防晃动定位,具体功能参见后文描述。

47.所述导轨定位沉槽102中心制有丝杠转动通孔104;所述丝杠转动通孔104支撑丝杠6端部的转动安装;省去轴承的设置,实现丝杠 6的转动支撑,机加工就能实现,结构简单。

48.所述丝杠转动通孔104外侧制有一对轴对称的导轨安装通孔103;所述导轨安装通孔103使用紧固件将导轨8与立板1垂直紧固连为一体。实现导轨8与立板1的可拆卸功能。

49.所述立板1板体上部制有若干试板架安装孔ⅰ101;试板架安装孔ⅰ101可以为通孔,也可以为螺纹孔。所述试板架安装孔ⅰ101使用紧固件安装试板架2。

50.可见,所述立板1为导轨8的固定端,也是试板架2的固定基准面,同时也是丝杠6一端转动支撑点。在整个试验台中,立板1和导轨8是整个装置的主体。其它各部件都是在这两个零部件上进行安装和移动。立板1与导轨8紧固连接后,定位连接端为t型定位结构,在使用过程中会更加稳定,不会晃动变位。

51.(如图6所示)上述实施例中,进一步地:所述试板架2为长方形板体结构;所述试板架2板体上下两端分别一体成型或焊接或粘接固定设有上下间隔平行的插槽凸块22。所述插槽凸块22一方面用于垫高支撑试板3,尤其通过述插槽凸块22的厚度用于方便制作多个试板预置插槽21。

52.上述实施例中,进一步地:所述试板预置插槽21厚度分别为 0.5mm、0.8mm、1mm、1.2mm、1.5mm。当需要更换其他厚度的试板时,制作另一试板架2并对其更换即可,其他部件无需再制作,节省试验台制作费用。

53.所述试板架2架体中部制有若干试板架安装孔ⅱ24;所述试板架安装孔ⅱ24使用紧固件将试板架2与立板1紧固连为一体;即实现试板架2的单独拆卸和更换功能。

54.所述试板架2架体位于试板预置插槽21外侧端制有试板限位螺栓丝孔23;所述试板限位螺栓丝孔23旋合适配安装试板限位螺栓4;所述试板限位螺栓4垂直于试板架2板体,且试板限位螺栓4伸出高度高于插槽凸块22凸起高度,使用时,用于对插入的试板进行端部限位,从而防止沿着撕拉方向,防止插入的试板3位移。

55.具体地,所述试板架2采用铣削加工后,再使用线切割切制不同厚度尺寸的试板预置插槽21。即所述插槽凸块22块体内侧分别制有上下适配相对的若干试板预置插槽21;所述试板预置插槽21厚度不同,并用于适配插接不同厚度的试板3。即通过在试板架2上更换不同厚度的试板3,提高试验效率。

56.可见,所述试板架2采用拆卸的方式实现试板架2与立板1的分离,同时在试板架2上设置多个试板预置插槽21,目的是方便试板3 的快速更换;同时为了防止试板3在试板架2上受拉力向外移动,设计一个活动的试板限位螺栓4,根据试板3安装高度,调节限位高度;当需要安装其他厚度尺寸试板3时,可更换试板架2备件,即将多个紧固点螺栓拆除就能单独实现试板架2的更换,其余部件不用更换。

57.(如图7、图8所示)上述实施例中,进一步地:所述夹板7具有一对左右轴对称的左右夹板;所述左右夹板用铣削加工而成,或采用焊接件分体制作而成。所述左右夹板分别呈h形或t形结构:h形或t形结构的左右夹板一端为夹板滑块72,另一端为夹臂73。夹板滑块72用于为夹板7的撕拉位移提供直线导向并用于实现夹板7的撕拉随动功能,结构简单,易于获得。

58.所述夹臂73内侧端面制有若干防滑沉槽731;防滑沉槽731为浅槽结构。柔性密封

胶条11纳入防滑沉槽731内用于防止密封胶条 11从夹臂73脱落;且所述左右夹板通过夹板紧固组件71将左右夹板夹紧密封胶条11后将三者紧固连为一体,采用简单的结构,解决夹板7如何牢固夹持密封胶条11的问题,保证夹持稳定性、可靠性、牢固性。

59.可见,本实用新型采用夹板7固定密封胶条11,代替了人手工撕拽胶条工作。夹板7设计中使用了浅槽结构,增加了密封胶条11 与夹板7的夹紧摩擦力。夹板7夹持胶条的过程中,使用两颗螺栓进行紧固,使得密封胶条能充分填充到夹板浅槽中,夹板具有的t型夹板滑块72,方便夹板7与滑板9进行连接,同时可以沿夹板滑槽91 进行移动,实现后续撕拉随动功能。

60.(如图9所示)上述实施例中,进一步地:所述导轨8纵截面为 t形结构;t形结构的导轨8底部外凸部,用于与工作台限位定位,防止试验台晃动。不仅如此,为方便定位:所述导轨8沿其导向方向中心制有前后直通的导轨沉槽81;所述导轨沉槽81上方悬空纳入所述丝杠6;用于节省空间。

61.所述导轨沉槽81槽体底端制有一对导轨定位丝孔82;所述导轨定位丝孔82分别旋合适配安装试验台预置定位螺栓5;两个所述试验台预置定位螺栓5的螺杆从导轨沉槽81底端中心伸出后,所述螺杆伸出端定位插接适配连接工作台所具有的定位孔,用于防止试验台整体相对工作台位移,在任何平台上实现本实用新型试验台的整体固定。需要说明的是,所述试验台预置定位螺栓5为沉头螺栓,以不干涉滑板9的移动。

62.为对滑板9的直线位移提供稳定、可靠的直线导向:t形结构的导轨8外侧为轴对称的燕尾结构83;所述燕尾结构83与滑板9所具有的燕尾槽93滑动适配。

63.所述导轨8导向轴端面分别制有导轨安装丝孔84;所述导轨安装丝孔84使用紧固件分别将导轨8与立板1、挡板10紧固连为一体,实现试验台固定部分的分体式加工以及分体式快速组装。

64.具体地,所述导轨8机加工制作,铣削获得外形,底部导轨沉槽 81内制有的一对导轨定位丝孔82,使用钳工工艺制作实现;导轨8 整体表面淬火处理,提高表面耐磨性,导轨8为滑板移动载体,一端连接立板1,另一端连接挡板10,是整体试验台主体固定部分。

65.可见,所述导轨8为为滑板9的直线导向移动平台,也是整个试验台的固定部分;在拆装试验台时,只需要对导轨8下面的两颗试验台预置定位螺栓5进行拆卸,即可实现试验台的拆装。

66.(如图10所示)上述实施例中,进一步地:所述滑板9为竖直板体结构;所述滑板9底部中心制有内螺纹通孔92;所述内螺纹通孔92旋合适配连接丝杠6螺纹部;所述滑板9通过其内螺纹通孔92 与丝杠6组成丝杠螺母螺旋运动副,将丝杠6的旋转运动,转换为滑板9的直线位移,从而替代人手实现机械撕拉操作,省力、高效、稳定、安全、可靠。

67.所述内螺纹通孔92左右两端分别制有轴对称的燕尾槽93;所述燕尾槽93滑动适配连接所述导轨8燕尾结构83;即实现前文滑板9 的稳定直线位移功能。

68.为实现夹板7撕拉密封胶条11时夹板7的随动滑移功能:所述滑板9朝向试板3内侧面制有水平设置的夹板滑槽91;所述夹板滑槽91为防脱落的t形槽。采用t形槽,使夹板滑块72的随动移动更加稳定并具导向性,且安装方便快捷,并实现夹板撕胶时的随动功能。使用时,夹板滑槽91和夹板滑块71的相对滑动位移用于保证密封胶条11始终与试板3垂直受力,使得夹板7撕胶前后撕胶力度一致;且夹板7所具有的t型滑动结构,滑动连接牢固可靠,当

剥离试验中密封胶条11受力点发生移动后,夹板7会沿着夹板滑槽91移动,即始终保证密封胶条11与试板3垂直,从而保证试验精确性。

69.具体地,所述滑板9进行线切割加工制作燕尾槽93,夹板滑槽 91铣削加工制作。内螺纹通孔92为相对运动部件。滑板9所具有的的槽型中,至少燕尾槽93和夹板滑槽91均需要进行热处理,以增加耐磨性。

70.可见,滑板9既能在导轨8上进行前后移动,并能实现密封胶条 11受力点的随动位移。密封胶条11在剥离的过程中,会随着滑板9 的移动与试板3分离,密封胶条11分离后的受力点,会在垂直于导轨8的方向上变化,而滑板9内侧面的夹板7牵引点,则会在该方向上进行移动,从而始终保持密封胶条11与试板3垂直撕拉分离。

71.(如图11所示)上述实施例中,进一步地:所述丝杠6中部螺纹部两端分别制有光轴段62;所述光轴段62分别与立板1和挡板10 中心分别制有的丝杠转动通孔104同心转动适配连接;即实现丝杠6 的旋动操作转换为滑板9的直线位移功能。

72.所述丝杠6位于挡板10伸出端制有多方头61;所述多方头61 可以为四方头、五方头或六方头。所述多方头61用于使用扳手等工具夹持丝杠6端部用于对丝杠6进行旋转。具体地,所述丝杠6为回转体,使用普通车床加工制作,外侧端多方头61铣削加工,整个丝杠6的加工需要与滑板9所具有的螺纹形状结构配套,即两者的螺距和牙形要一致,且不应有卡滞;丝杠6表面热处理,以保证丝杠6转动顺畅。

73.(如图12所示)上述实施例中,进一步地:所述挡板10形状与导轨8端部形状适配。用于导轨8和挡板10的同心定位。所述挡板 10中心制有丝杠转动通孔104;所述丝杠转动通孔104同心适配连接丝杠6所具有的光轴段62,从而用于支撑丝杠6转动。丝杠6的转动省去轴承部件,结构简单,装配方便。

74.所述丝杠转动通孔104外侧端制有一对轴对称的挡板安装通孔 105;所述挡板安装通孔105使用紧固件将挡板10与导轨8端部紧固连为一体。即实现挡板10、丝杠6、导轨8的分体加工和快速组装。具体地,所述挡板10用火焰切割下料,中间进行钳孔制作,两侧挡板安装通孔105用于固连导轨8。通过零部件的组装,实现滑板与导轨的平行度。

75.上述实施例中,进一步地:所述立板1和挡板10用45钢加工而成;材料易得。所述导轨8和滑板9用表面淬火处理的45钢加工而成,耐磨耐用;所述试板架2用弹簧钢或合金材料制作而成,刚性好,防止变形。

76.本实用新型装配时:导轨8与立板1连接后,形成整个试验台的主体部分,再将试板,2与立板1进行安装,形成密封胶剥离试验固定端,试验人员只需要将某个厚度的试板3插入试板架2后,就可以进行移动部分的安装。移动部分安装时,丝杠6与滑板9先旋合适配相连,从而构成移动部件;并将丝杠6内侧端插入立板1导轨定位沉槽102内,再将滑板9燕尾槽93与导轨8燕尾结构83适配相连,并沿着导轨8适配安装滑板9,最后使用挡板10将丝杠6外侧端进行固定;再在滑板9夹板滑槽91内插入夹板7,将夹板7夹臂73夹紧密封胶条11起始端即可。

77.本实用新型使用原理为:本实用新型是利用机械力代替手工拉力来实现密封胶条11剥离的试验。主要采用丝杠6传递动力的原理,将丝杠6的旋转力转换为滑板9的直线力,进而实现密封胶条11的剥离试验。在此基础上,对装夹试板架2部分进行了优化,可以实现多个试板3的快速更换。整个机构试验平台装配完成后,先将本实用新型整体通过试验台底

部伸出的预置定位螺栓5两点定位安装到平台上进行固定,本实用新型整体固定完后,就可以进行密封胶剥离试验。密封胶剥离试验时:先用夹板7的左右夹臂将密封胶条11的撕裂端进行夹紧,并用紧固件进行紧固;接着将夹板7滑动端插入到滑板9内侧面夹板滑槽91内。以上工作完成后,接下来使用扳手对丝杠6头部多方头61四方头进行旋转;滑板9就会拉动密封胶条11移动,直到密封胶条11被拉直后,再使用刀片进行切割分离。继续旋转丝杠6,使密封胶条11继续剥离,一边切割,一边旋转丝杠6,直到密封胶条11从试板3上完全剥离为止;其中,密封胶条11被剥离的过程中,夹板7在密封胶条11对其反作用拉扯力下,夹板7会沿着夹板滑槽91随动位移,从而保证密封胶条11被撕拉力前后一致性,以保证试验精度和稳定性。

78.通过以上描述可以发现:本实用新型多个不同厚度的试板预置插槽21解决不同厚度试板3的快速更换问题,无需复杂的旋拧操作,就能实现试板3的快速更换,从而提高试验效率;试板3通过试板限位螺栓4实现试板3的限位卡挡,防止撕胶时试板3位移,结构简单,约束可靠,操作方便。

79.本实用新型随动式夹板7,保证密封胶条11始终与试板3垂直受力,夹板7撕胶前后撕胶力度一致;夹板滑块72与夹板滑槽91的 t型滑动结构,使夹板滑块72的随动移动更加稳定并具导向性;当剥离试验中密封胶条11受力点发生移动后,夹板7会随着夹板滑槽 91左右移动,即始终保证密封胶条11与试板3垂直,从而保证试验精确性。

80.本实用新型夹板7夹紧胶条时,柔性的密封胶条11被挤压变形后纳入夹板7防滑沉槽731内,采用简单的结构改进解决密封胶条的防脱落问题,夹紧可靠。

81.本实用新型采用丝杠螺母螺旋副传动原理实现机械撕胶操作,替代人力,实现省力、安全、高效的机械撕胶操作,安全可靠。

82.本实用新型立板1与导轨8,导轨8与挡板10可同心连为一体,立板1和挡板10通过丝杠转动通孔104支撑丝杠6的转动安装;结构简单,拆装方便,加工容易,同心度高,传动稳定可靠;协同导轨 8与滑板9的燕尾配合结构,有效避免导轨8与滑板9配合后,丝杠 6与滑板9的偏心问题。

83.本实用新型t形结构的导轨8,一方面是滑板9的移动平台,另一方面也是整个试验台的固定部分;其底部安装上导轨定位丝孔82 后,可以满足不同环境下试验台的定位安装需求;导轨8与立板1和挡板10紧固连为一体形成试验台固定部分,不仅具有拆装方便的特点,且定位可靠,为试验台提供稳固限位,防止偏斜晃动。

84.本实用新型具体应用时:本实用新型设计的机械原理和结构从使用的过程和范围上都可以进行衍生,即可以作为试验用拉伸装置,也可以适用于零部件的分离工作。在做试验中,如果需要计算其分离力的大小,可以通过测量丝杠的旋转力来进行推导;或者在滑板9上安装拉力计,再将被试验件放置于拉力计与固定端如试板架2之间,可以实现测量两个物体的分离力大小。

85.综上所述,本实用新型使用螺纹传动代替人工手动剥离密封胶,减轻了试验人员的劳动强度,具有使用方便、功能可靠的特点。本实用新型密封胶条剥离试验台,其制作过程和装配过程都可以实施;材料容易获得,制作过程简单,不需特殊加工设备;试验安全、可靠、稳定、高效;适合推广。

86.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部

分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

87.以上所述仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。