1.本实用新型涉及弹簧安装技术领域,特别涉及一种弹簧安装装置。

背景技术:

2.在非标设计当中,有许多设计都会有需要安装弹簧的工位,就是将弹簧安装在装配体的固定位置,这种安装就需要自动化高,且可以精准安装的装置。如果采用人工安装弹簧,一方面会提高装配成本,同时也会造成自动化程度低,不能满足客户需求的现象。

技术实现要素:

3.为了克服上述现有技术的不足,本实用新型的目的在于提供一种弹簧安装装置,可以将任意直径、大小的弹簧安装在零件固定位置。

4.为了实现上述目的,本实用新型采用的技术方案是:

5.一种弹簧安装装置,包括底板1,所述底板1上表面左右两侧分别竖直设置有侧板一2和侧板二3,所述侧板一2和侧板二3之间水平安装有支撑板4,所述侧板一2和侧板二3上方一侧之间安装有气缸固定板5,支撑板4上表面安装有滑台气缸一6,滑台气缸一6上方设置有滑台气缸连接板7,气缸固定板5外侧面设置有气缸连接板一10和气缸连接板二13,气缸连接板一10上设置滑台气缸二11,滑台气缸二11的下端设置顶针9,气缸连接板二13侧面设置滑台气缸三14,滑台气缸三14的下端设置导套15。

6.滑台气缸连接板7上孔和上表面设置连接块16,支撑板4上侧设置迷你气缸17,滑台气缸连接板7方形孔和上表面设置钣金件18,方块19与钣金件18固定,方块19有圆孔,用于安装弹簧20,弹簧 20通过方块19和滑块21连接,滑块21可以在连接块16滑动,并在靠近弹簧20一侧设有凸台。

7.所述导套15内径大于顶针9,外径小于滑块21的孔,顶针9的外直径比要安装弹簧内直径微小。

8.所述气缸固定板5与气缸连接板一10之间通过加强筋8固定。

9.所述滑块21的左侧设置有凸台,用于套在方块19里,避免滑出,用于限位,左侧设置有圆孔,与方块19的圆孔之间装入弹簧20,中间3个凸形孔,圆部分只穿过顶针9,且不穿过弹簧零件,方形孔可以穿过导套15。

10.本实用新型的有益效果:

11.本实用新型通过顶针,导柱的弹簧安装方式可以安装任意尺寸的弹簧,现有装置对于较长或者较细弹簧导向不够明确,所以可能存在安装不到固定位置的情况。通过顶针可以将弹簧顶到所需位置,保证安装精确,不会出现安装不到位的情况。相比传统人工安装方式,成本低,自动化高,安装精确,适合非标机械设计使用,也适用于大批量安装使用。

12.本实用新型适用于将弹簧安装在柱形体上,对于微小弹簧也可以自动化安装。

附图说明

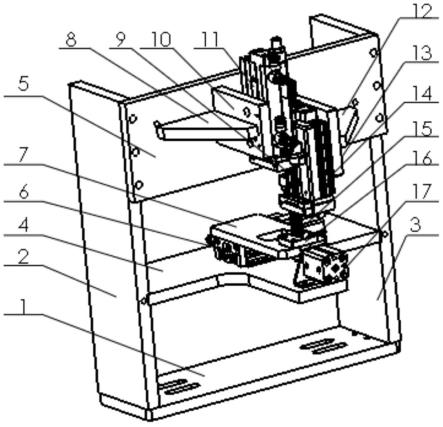

13.图1为本实用新型立体结构示意图。

14.图2为本实用新型正视结构示意图。

15.图3为本实用新型局部结构示意图。

16.图4为本实用新型零件结构示意图。

17.图5为本实用新型局部放大结构示意图。

18.附图中:1为底板,2为侧板,3为侧板,4位支撑板,5为气缸固定板,6为滑台气缸,7为滑台气缸连接板,8为加强筋,9为顶针, 10为气缸连接板,11为滑台气缸,12为加强筋,13为气缸连接板, 14为滑台气缸,15为导套,16为连接块,17为迷你气缸,18为钣金件,19为方块,20为弹簧,21为滑块。

具体实施方式

19.下面结合附图对本实用新型作进一步详细说明。

20.如图1-图5所示:本实用新型一种弹簧安装装置,包括底板1固定于地面,侧板一2和侧板二3与底板1固定,支撑板4通过侧板一 2和侧板二3连接,气缸固定板5通过侧板一2和侧板二3连接,滑台气缸一6固定于支撑板4,滑台气缸连接板7固定于滑台气缸一6,气缸连接板一10固定于气缸固定板5,加强筋8用于连接气缸固定板5和气缸连接板一10,用于加强固定,滑台气缸二11固定于气缸连接板一10。顶针9固定在滑台气缸二11,顶针9的外直径比弹簧内直径微小。气缸连接板二13固定于气缸固定板5,加强筋12用于连接气缸固定板5和气缸连接板二13,用于加强固定。滑台气缸三 14固定于气缸连接板二13,导套15固定于滑台气缸三14。导套15 内径大于顶针9,外径小于零件16的孔,连接块16固定于滑台气缸连接板7,迷你气缸17固定于支撑板4。钣金件18固定于滑台气缸连接板7,方块19与钣金件18固定,方块19有圆孔,用于安装弹簧20,弹簧20通过方块19和滑块21连接,弹簧处于压缩状态。滑块21可以在连接块16滑动,并在靠近弹簧20一侧设有凸台。

21.本实用新型的工作原理:

22.开始动作时,滑台气缸一6处于张开状态,振动盘将弹簧装至连接块16的孔内,然后滑台气缸一6动作,进行弹簧错位。由于滑块 21开有凸形孔,滑台气缸二11动作将顶针伸至弹簧安装位置,滑块 21凸形孔的圆形孔可以通过顶针,但是弹簧不可通过。然后迷你气缸 17动作顶滑块21,使滑块21在连接块16的滑槽内滑动,此时弹簧压缩,弹簧即可自由下落至需要安装位置。未防止弹簧不能自由下落至所需位置,故滑台气缸三14动作,将导柱向下滑动,此时可将弹簧顶至所需安装位置。然后滑台气缸二11带动顶针9返回,滑台气缸三14带动导套15返回,弹簧安装完成。滑台气缸一6动作返回,接着进行下次安装。

技术特征:

1.一种弹簧安装装置,其特征在于,包括底板(1),所述底板(1)上表面左右两侧分别竖直设置有侧板一(2)和侧板二(3),所述侧板一(2)和侧板二(3)之间水平安装有支撑板(4),所述侧板一(2)和侧板二(3)上方一侧之间安装有气缸固定板(5),支撑板(4)上表面安装有滑台气缸一(6),滑台气缸一(6)上方设置有滑台气缸连接板(7),气缸固定板(5)外侧面设置有气缸连接板一(10)和气缸连接板二(13),气缸连接板一(10)上设置滑台气缸二(11),滑台气缸二(11)的下端设置顶针(9),气缸连接板二(13)侧面设置滑台气缸三(14),滑台气缸三(14)的下端设置导套(15)。2.根据权利要求1所述的一种弹簧安装装置,其特征在于,所述滑台气缸连接板(7)上孔和上表面设置连接块(16),支撑板(4)上侧设置迷你气缸(17),滑台气缸连接板(7)方形孔和上表面设置钣金件(18),方块(19)与钣金件(18)固定,方块(19)有圆孔,用于安装弹簧(20),弹簧(20)通过方块(19)和滑块(21)连接,滑块(21)可以在连接块(16)滑动,并在靠近弹簧(20)一侧设有凸台。3.根据权利要求2所述的一种弹簧安装装置,其特征在于,所述滑块(21)的左侧设置有凸台,用于套在方块(19)里,用于限位,左侧设置有圆孔,与方块(19)的圆孔之间装入弹簧(20),中间3个凸形孔,圆部分只穿过顶针(9),且不穿过弹簧零件,方形孔穿过导套(15)。4.根据权利要求1所述的一种弹簧安装装置,其特征在于,所述导套(15)内径大于顶针(9),外径小于滑块(21)的孔,顶针(9)的外直径比要安装弹簧内直径微小。5.根据权利要求1所述的一种弹簧安装装置,其特征在于,所述气缸固定板(5)与气缸连接板一(10)之间通过加强筋(8)固定。

技术总结

本实用新型公开了一种弹簧安装装置,包括底板,所述底板上表面左右两侧分别竖直设置有侧板一和侧板二,所述侧板一和侧板二之间水平安装有支撑板,所述侧板一和侧板二上方一侧之间安装有气缸固定板,支撑板上表面安装有滑台气缸,滑台气缸上方设置有滑台气缸连接板,气缸固定板外侧面设置有气缸连接板和气缸连接板,气缸连接板上设置滑台气缸,滑台气缸的下端设置顶针,气缸连接板侧面设置设置滑台气缸,滑台气缸的下端设置导套。本实用新型可以将任意直径、大小的弹簧安装在零件固定位置。大小的弹簧安装在零件固定位置。大小的弹簧安装在零件固定位置。

技术研发人员:葛正浩 张新安 狄琳杰

受保护的技术使用者:陕西科技大学

技术研发日:2021.12.27

技术公布日:2022/10/20

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。