1.本发明涉及螺杆机技术领域,尤其涉及一种螺杆机转子结构和螺杆机。

背景技术:

2.水润滑的螺杆机转子结构常规设计思路是将螺杆机的两个转子支撑轴承设计为两个水润滑轴承,螺杆内部喷水减温润滑;部分设计也会增加水润滑的同步齿。在这种全水润滑的系统中,相对于成熟的喷油螺杆转子结构,由于水的粘度低、并且容易产生腐蚀作用,因此,水润滑的螺杆机常采用不锈钢材料转子或者合金钢材料镀层转子结构设计。然而,由于不锈钢材料和耐腐蚀镀层的硬度和刚度往往都较低,并且由于水的低粘度,转子啮合时,没有充分润滑的情况下很容易发生啮合咬死的情况。而且,由于水润滑轴承不能承载高载荷和高速度运行,使得水润滑螺杆机的转速往往较低,较低的螺杆机转速标志着较低的容积效率。因此,目前采用水润滑的螺杆机转子结构,不能同时支持高载荷和高转速应用。

3.因此,需要一种螺杆机转子结构和螺杆机来解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种螺杆机转子结构和螺杆机,能够提升容积效率,降低制造成本,同时满足高载荷和高转速的应用。

5.为达此目的,本发明采用以下技术方案:

6.一种螺杆机转子结构,包括壳体,所述壳体具有中空的安装腔;还包括:

7.螺杆组件,所述螺杆组件包括相互配合的阳螺杆和阴转子,所述阳螺杆和所述阴转子平行设置在所述壳体中,所述阳螺杆的一端相对所述壳体伸出;

8.传动组件,包括相互啮合的主齿轮和从动齿轮,所述主齿轮设置在所述阳螺杆上,所述从动齿轮设置在所述阴转子上;

9.水润滑轴承组件,包括第一水润滑轴承和第二水润滑轴承,所述第一水润滑轴承设置在所述阳螺杆上,所述第二水润滑轴承设置在所述阴转子上;

10.油润滑轴承组件,位于所述传动组件与所述水润滑轴承组件之间,包括第一油润滑轴承和第二油润滑轴承,所述第一油润滑轴承设置在所述阳螺杆上,所述第二油润滑轴承设置在所述阴转子上。

11.进一步地,还包括水封组件,所述水封组件包括第一水封件和第二水封件,所述第一水封件套设在所述阳螺杆上,且位于所述油润滑轴承组件与所述阳螺杆的螺旋面之间,所述第二水封件套设在所述阴转子上,且位于所述油润滑轴承组件与所述阴转子的螺旋面之间。

12.进一步地,所述第一水封件与所述阳螺杆之间围设形成第一环形水腔,所述第一水封件上间隔开设有与所述第一环形水腔连通的第一进水口和第一出水口,所述第一进水口距所述第一油润滑轴承的距离大于所述第一出水口距所述第一油润滑轴承的距离。

13.进一步地,所述阳螺杆上设置有第一螺旋槽,所述第一螺旋槽与所述第一环形水腔连通,所述第一螺旋槽位于所述第一环形水腔与所述阳螺杆的螺旋面之间,从所述第一环形水腔至所述阳螺杆的螺旋面的方向,所述第一螺旋槽的螺距逐步增大。

14.进一步地,所述第二水封件与所述阴转子之间围设形成第二环形水腔,所述第二水封件上间隔开设有与所述第二环形水腔连通的第二进水口和第二出水口,所述第二进水口距所述第二油润滑轴承的距离大于所述第二出水口距所述第二油润滑轴承的距离。

15.进一步地,所述阴转子上设置有第二螺旋槽,所述第二螺旋槽与所述第二环形水腔连通,所述第二螺旋槽位于所述第二环形水腔与所述阴转子的螺旋面之间,从所述第二环形水腔至所述阴转子的螺旋面的方向,所述第二螺旋槽的螺距逐步增大。

16.进一步地,所述第一水封件的内环面和所述第二水封件的内环面均呈梳齿状。

17.进一步地,还包括油封组件,所述油封组件包括第一油封件和第二油封件,所述第一油封件设置在所述阳螺杆上,且位于所述第一油润滑轴承与所述第一水封件之间,所述第二油封件设置在所述阴转子上,且位于所述第二油润滑轴承与所述第二水封件之间。

18.进一步地,所述壳体上开设有与所述安装腔连通的进气口和排气口,所述进气口和所述排气口位于所述壳体的两端,集气桶设置在所述壳体上,且与所述排气口连通。

19.一种螺杆机,包括如上所述的螺杆机转子结构。

20.本发明的有益效果:

21.本发明所提供的一种螺杆机转子结构,在壳体中设置有相互配合的阳螺杆和阴转子,阳螺杆和阴转子通过主齿轮和从动齿轮的啮合传动进行工作,在阳螺杆上设置有第一水润滑轴承和第一油润滑轴承,第一油润滑轴承位于第一水润滑轴承和主齿轮之间,在阴转子上设置有第二水润滑轴承和第二油润滑轴承,第二油润滑轴承位于第二水润滑轴承和从动齿轮之间,采用油润滑的机械轴承来承螺杆机的大载荷,用水润滑轴承简化机组结构,能够提升容积效率,降低制造成本,同时满足高载荷和高转速的应用。

22.本发明所提供的一种螺杆机,包括如上所述的螺杆机转子结构,能够提升容积效率,降低制造成本,同时满足高载荷和高转速的应用。

附图说明

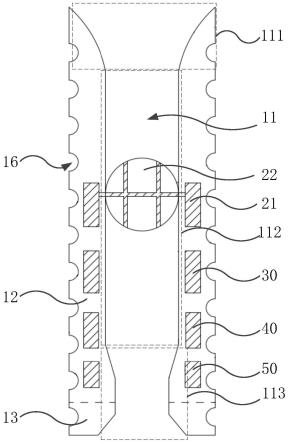

23.图1是本发明一种螺杆机转子结构的剖视图;

24.图2是本发明一种螺杆机转子结构的一个视角的视图。

25.图中:

26.1、壳体;11、进气口;12、排气口;2、阳螺杆;21、主齿轮;22、第一水润滑轴承;23、第一油润滑轴承;24、第一水封件;25、第一螺旋槽;26、第一油封件;27、第一进水口;28、第一出水口;3、阴转子;31、从动齿轮;32、第二水润滑轴承;33、第二油润滑轴承;34、第二水封件;35、第二螺旋槽;36、第二油封件;37、第二进水口;38、第二出水口;4、集气桶;5、电机。

具体实施方式

27.下面结合附图和实施方式进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

28.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

29.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

30.由于水润滑轴承不能承载高载荷和高速度运行,使得水润滑螺杆机的转速往往较低,较低的螺杆机转速标志着较低的容积效率。因此,目前采用水润滑的螺杆机转子结构,不能同时支持高载荷和高转速应用。

31.为了解决上述问题,提升螺杆机转子结构的容积效率,降低制造成本,同时满足高载荷和高转速的应用,如图1-图2所示,本发明提供一种螺杆机转子结构。本螺杆机转子结构包括壳体1、螺杆组件、传动组件、水润滑轴承组件和油润滑轴承组件。

32.其中,壳体1具有中空的安装腔;螺杆组件包括相互配合的阳螺杆2和阴转子3,阳螺杆2和阴转子3平行设置在壳体1的安装腔中,阳螺杆2的一端相对壳体1伸出,阳螺杆2相对壳体1伸出的一端与电机5传动连接;传动组件包括相互啮合的主齿轮21和从动齿轮31,主齿轮21设置在阳螺杆2上,从动齿轮31设置在阴转子3上;水润滑轴承组件包括第一水润滑轴承22和第二水润滑轴承32,第一水润滑轴承22设置在阳螺杆2上,第二水润滑轴承32设置在阴转子3上;油润滑轴承组件包括第一油润滑轴承23和第二油润滑轴承33,第一油润滑轴承23设置在阳螺杆2上,第二油润滑轴承33设置在阴转子3上,且油润滑轴承组件距传动组件的距离小于水润滑轴承组件距驱动装置的距离。

33.通过主齿轮21和从动齿轮31的啮合传动进行工作,在阳螺杆2上设置有第一水润滑轴承22和第一油润滑轴承23,第一油润滑轴承23位于第一水润滑轴承22和主齿轮21之间,在阴转子3上设置有第二水润滑轴承32和第二油润滑轴承33,第二油润滑轴承33位于第二水润滑轴承32和从动齿轮31之间,采用油润滑的机械轴承来承螺杆机的大载荷,用水润滑轴承简化机组结构,能够提升容积效率,降低制造成本,同时满足高载荷和高转速的应用。

34.进一步地,在电机5的输出轴为中空轴,电机5的输出轴与阳螺杆2过盈配合,或者电机5的输出轴与阳螺杆2采用一体化设计,能够降低机组的成本,提升机组的效率和可靠性。在其他实施例中,也可以采用联轴器进行连接,在此不做过多限制。

35.进一步地,传动组件同样采用油浴润滑,可以充分满足螺杆组件啮合的同步要求,降低水润滑的螺杆组件的精度和材料要求,并保证螺杆组件在高速运行时不会咬死。在本实施例中,阴转子3封闭在壳体1中,阳螺杆2外侧安装在电机5的转子上,形成一体化结构,使机组结构紧凑高效,同时用油冷却电机5的定子,使电机5运行温度较低,电机5可靠性得到增强,同时可以降低机组成本,提高机组效率和可靠性。。

36.进一步地,壳体1上开设有与安装腔连通的进气口11和排气口12,进气口11和排气口12位于壳体1的两端,集气桶4设置在壳体1上,且与排气口12连通。具体地,水润滑轴承组件布置在壳体1远离电机5的一侧,壳体1远离电机5的一侧可以是进气口11也可以是排气口12。当是进气口11时,气体和润滑轴承的水一同进入螺杆组件进行压缩,这里的水对压缩过程起到冷却和密封作用,同时能够对水润滑轴承组件进行润滑,排气口12将气体排到集气桶4。当壳体1上远离电机5的一端为排气口12时,靠近电机5的一端的进气口11不需要设置水封组件,机组结构会进一步简化。

37.进一步地,螺杆机转子结构还包括水封组件,水封组件包括第一水封件24和第二水封件34,第一水封件24套设在阳螺杆2上,且位于油润滑轴承组件与阳螺杆2的螺旋面之间,第二水封件34套设在阴转子3上,且位于油润滑轴承组件与阴转子3的螺旋面之间。通过设置第一水密封件和第二水密封件,能够在螺杆机工作的过程中,防止气体通过螺杆组件与壳体1之间的间隙逸出,提升螺杆机的性能。

38.进一步地,第一水封件24与阳螺杆2之间围设形成第一环形水腔,第一水封件24上间隔开设有与第一环形水腔连通的第一进水口27和第一出水口28,第一进水口27距第一油润滑轴承23的距离大于第一出水口28距第一油润滑轴承23的距离。通过设置第一出水口28和第一进水口27,便于在第一环形水腔中充入水,利用水将第一环形水腔封闭,从而起到防止漏气的作用,保证螺杆机的压气性能。为了便于提供水,通过进水管路将第一进水口27与集气桶4连通,充分利用集气桶4的水,形成出口循环;第一出水口28通过管路与壳体1的进气口11连通,形成入口循环,从而形成完成的内循环,保证对第一环形水腔供水的稳定性,同时简化结构。

39.进一步地,阳螺杆2上设置有第一螺旋槽25,第一螺旋槽25与第一环形水腔连通,第一螺旋槽25位于第一环形水腔与阳螺杆2的螺旋面之间,从第一环形水腔至阳螺杆2的螺旋面的方向,第一螺旋槽25的螺距逐步增大。利用第一螺旋槽25形成泵吸效应,将部分位于第一环形水腔的水吸入到螺杆组件中,并通过排气口12进入到集气桶4中,形成出口循环,能够进一步对螺杆组件进行冷却,提升螺杆组件高速和高载荷的工作性能。

40.进一步地,第二水封件34与阴转子3之间围设形成第二环形水腔,第二水封件34上间隔开设有与第二环形水腔连通的第二进水口37和第二出水口38,第二进水口37距第二油润滑轴承33的距离大于第二出水口38距第二油润滑轴承33的距离。通过设置第二出水口38和第二进水口37,便于在第二环形水腔中充入水,利用水将第二环形水腔封闭,从而起到防止漏气的作用,保证螺杆机的压气性能。为了便于提供水,通过进水管路将第二进水口37与集气桶4连通,充分利用集气桶4的水,形成出口循环;第二出水口38通过管路与壳体1的进气口11连通,形成入口循环,从而形成完成的内循环,保证对第二环形水腔供水的稳定性,同时简化结构。

41.进一步地,阴转子3上设置有第二螺旋槽35,第二螺旋槽35与第二环形水腔连通,第二螺旋槽35位于第二环形水腔与阴转子3的螺旋面之间,从第二环形水腔至阴转子3的螺旋面的方向,第二螺旋槽35的螺距逐步增大。利用第二螺旋槽35形成泵吸效应,将部分位于第二环形水腔的水吸入到螺杆组件中,能够进一步对螺杆组件进行冷却,提升螺杆组件高速和高载荷的工作性能,吸入的水再通过排气口12进入到集气桶4中,形成入口循环。

42.进一步地,第一水封件24的内环面和第二水封件34的内环面均呈梳齿状。位于第

一环形水腔部分水通过远离第一螺旋槽25的一端的第一出水口28流出,以及第二环形水腔中的部分水通过远离第二螺旋槽35的一端的第二出水口38流出。通过将第一水封件24的内环面和第二水封件34的内环面设计为梳齿状,能够起到减压的作用,从而降低出口侧的压力。

43.进一步地,螺杆机转子结构还包括油封组件,油封组件包括第一油封件26和第二油封件36,第一油封件26固定设置在阳螺杆2上,且位于第一油润滑轴承23与第一水封件24之间,第二油封件36固定设置在阴转子3上,且位于第二油润滑轴承33与第二水封件34之间。通过设置第一油封件26和第二油封件36,能够起到防止润滑油泄漏的作用。同时由于第一水封件24的内环面和第二水封件34的内环面设计为梳齿状,起到梳齿减压的作用,因此,第一油封件26和第二油封件36采用均采用一个唇封即可满足要求。在保证密封性能的同时,降低了第一油封件26和第二油封件36的结构复杂度,降低成本。而且采用无摩擦件无易损件的高压密封设计,使机组可以做到免维护。

44.本实施例还提供了一种螺杆机,包括如上的螺杆机转子结构,能够提升容积效率,降低制造成本,同时满足高载荷和高转速的应用。

45.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。