1.本实用新型涉及齿轮加工刀具,具体涉及一种可转位粗精复合高效滚刀。

背景技术:

2.目前,可转位齿轮滚刀的应用已经非常普及,相对于传统的高速钢滚刀效率和寿命都大大提高,由于滚刀的螺旋刀齿排列比较多,无论是重载双切还是单切基本都是以整体齿侧大刀片为主导加工,虽然滚齿加工可以有机床自动的窜刀来保证刀片的寿命基本一致,但是对于齿轮齿槽的进刀粗加工部分的加工,使用正常齿侧大刀片加工还是非常浪费的,因为粗加工去量部分的基本是只有部分齿深的刀片在加工,不是整个全齿深都在加工,刀片长了势必造成不必要的浪费,因此开发一款兼顾粗加工去量与精加工一体的刀具是非常必要的,这样不仅可以节省大量的刀具成本,而且还免去了窜刀带来的边齿过切,刚性差等不利因素的影响的问题。

技术实现要素:

3.本实用新型为解决传统滚刀的螺旋大刀齿排列比较多,无论是重载双切还是单切基本都是以整体大刀片为主导加工,虽然滚齿加工可以有机床自动的窜刀来保证每片刀片的寿命基本相同,但是对于齿轮齿槽的进刀粗加工部分的加工,使用现有的定型的齿侧大刀片加工较浪费,因为粗加工去量部分的切削基本是只有部分齿深的刀片在加工,不是整个全齿深都在加工,大刀片长势必造成合金的浪费,刀片使用成本高的问题,提供了一种可转位粗精复合高效滚刀,解决该问题的技术方案如下:

4.本实用新型的一种可转位粗精复合高效滚刀,由精加工刀体、中间粗加工刀体、右侧粗加工刀体和端头组成,其特征在于:精加工刀体设在中间粗加工刀体的左侧,中间粗加工刀体设在右侧粗加工刀体的左侧,右侧粗加工刀体设在端头的左侧,精加工刀体、中间粗加工刀体、右侧粗加工刀体和端头依次连接为一体;

5.所述的精加工刀体的外圆侧面设有齿侧刀片刀槽,刀槽内开有相对应螺孔,齿侧刀片设在刀槽内由齿侧刀片螺钉经齿侧刀片内间隙孔将齿侧刀片螺钉旋入螺孔内将齿侧刀片固定在精加工刀体上,精加工刀体的外圆侧面设有齿顶刀片刀槽,齿顶刀片刀槽内开有相对应的螺钉孔,齿顶刀片设在齿顶刀片刀槽内由齿顶刀片螺钉经齿顶刀片的间隙孔将齿顶刀片螺钉旋入螺钉孔内,将齿顶刀片固定在精加工刀体上,精加工刀体的右端面设有凹槽与中间粗加工刀体左端的1:24外凸锥度轴轴线零间隙配合定位,精加工刀体的右端面开有第一定位键槽,键槽内开有螺钉孔,精加工刀体的右端面开有连接螺钉孔,第一键块由第一键块锁紧螺钉经键块孔与螺钉孔固定在精加工刀体右端面的第一定位键槽内;

6.所述的中间粗加工刀体的外圆端面设有齿侧刀片刀槽,刀槽内开有相对应螺孔,齿侧刀片设在刀槽内由齿侧刀片螺钉经齿侧刀片内间隙孔将齿侧刀片螺钉旋入螺孔内将齿侧刀片固定在中间粗加工刀体上,中间粗加工刀体的外圆端面设有齿顶刀片刀槽,齿顶刀片刀槽内开有相对应的螺钉孔,齿顶刀片设在齿顶刀片刀槽内由齿顶刀片螺钉经齿顶刀

片的间隙孔将齿顶刀片螺钉旋入螺钉孔内,将齿顶刀片固定在中间粗加工刀体上,中间粗加工刀体右端面设有凹槽与右侧粗加工刀体左端的1:24外凸锥度轴轴线零间隙配合定位,中间粗加工刀体的左端面开有第二定位键槽,中间粗加工刀体的右侧面上开有第三定位键槽,中间粗加工刀体的右侧面开有螺钉间隙孔,中间粗加工刀体的右侧面开有螺钉孔,第二键块由第二键块锁紧螺钉经键块孔与螺钉孔固定在中间粗加工刀体右端面的第三定位键槽内,粗加工刀体与精加工刀体由第一锁紧螺钉经螺钉间隙孔与精加工刀体右侧面的螺钉孔连接;

7.所述的右侧粗加工刀体的外圆端面设有齿侧刀片刀槽,刀槽内开有相对应螺孔,齿侧刀片设在刀槽内由齿侧刀片螺钉经齿侧刀片内间隙孔将齿侧刀片螺钉旋入螺孔内将齿侧刀片固定在右侧粗加工刀体上,右侧粗加工刀体的外圆端面设有齿顶刀片刀槽,齿顶刀片刀槽内开有相对应的螺钉孔,齿顶刀片设在齿顶刀片刀槽内由齿顶刀片螺钉经齿顶刀片的间隙孔将齿顶刀片螺钉旋入螺钉孔内,将齿顶刀片固定在右侧粗加工刀体上,右侧粗加工刀体右端面设有凹槽与右侧粗加工刀体右端的端头左侧的1:24外凸锥度轴轴线零间隙配合定位,右侧粗加工刀体的左端面开有第四定位键槽,右侧粗加工刀体的右端面开有第五定位键槽,右侧粗加工刀体的右端面开有螺钉孔,在右侧粗加工刀体右侧的第五定位键槽内;右侧粗加工刀体的右侧面上开有螺钉孔,右侧粗加工刀体的右侧面开有螺钉间隙孔,第三键块由第三键块锁紧螺钉经键块孔与螺钉孔固定在右侧粗加工刀体的右端面第五定位键槽内,中间粗加工刀体与右侧粗加工刀体由第二锁紧螺钉经螺钉间隙孔与中间粗加工刀体右侧面的螺钉孔连接;

8.所述的端头的左端面开有第六定位键槽,端头的右侧面开有螺钉间隙孔,端头左侧的 1:24外凸锥度轴与右侧粗加工刀体右端面的凹槽配合由第三锁紧螺钉经螺钉间隙孔和右侧粗加工刀体右侧面上的螺钉孔连接。

9.本实用新型的一种可转位粗精复合高效滚刀,结构简单,安装方便,改变了传统可转位滚刀只安装一种精加工刀片和单存的粗加工或精加工的现状,粗、精加工刀片组合使用,使得粗精加工两种工艺完美结合在一起,加工效率高,粗刀片的体积更小、加工成本更低,节省了现有可转位刀片原材料的成本。

附图说明

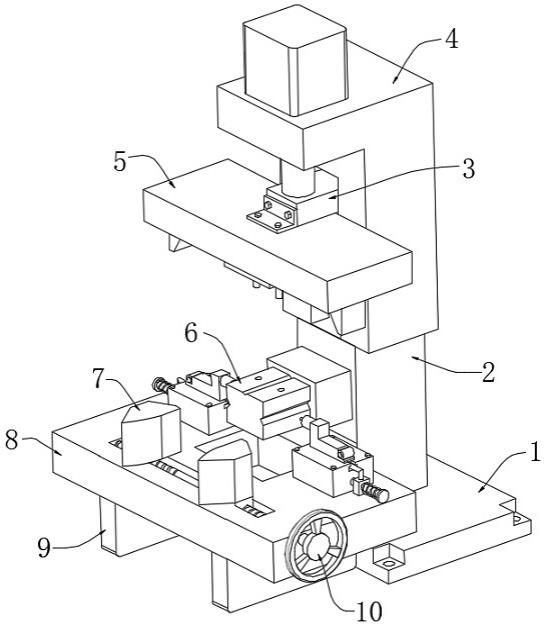

10.图1是本实用新型的结构示意图,图2是图1的右视图,图3是图1的左视图,图 4是本实用新型的组装示意图,图5是本实用新型的粗精加工齿形图,图6是刀体1的主视图,图7是图6右视图,图8是图6的左视图,图9是刀体1的3d图,图10是刀体2 的主视图,图11是图10的左视图,图12是图10的右视图,图13是刀体2的正面3d 视图,图14是刀体2的反面3d视图,图15是刀体3的主视图,图16是图15的左视图,图17图15的右视图,图18是端头4的右视图,图19是端头4的主视图,图20是图19 的左视图,图21是精刀片的主视图,图22是图21的俯视图,图23是粗刀片的主视图,图24是图23的俯视图,图25是粗刀片的主视图,图26是图25的俯视图,图27是键块的主视图,图28是键块的俯视图。

具体实施方式

11.具体实施方式一:结合图1至28描述本实施方式。本实施方式由精加工刀体、中间

粗加工刀体、右侧粗加工刀体和端头组成,精加工刀体设在中间粗加工刀体的左侧,中间粗加工刀体设在右侧粗加工刀体的左侧,右侧粗加工刀体设在端头的左侧,精加工刀体、中间粗加工刀体、右侧粗加工刀体和端头依次连接为一体;

12.所述的精加工刀体1的外圆侧面设有齿侧刀片刀槽1-5,刀槽1-5内开有相对应螺孔 1-6,齿侧刀片设在刀槽1-5内由齿侧刀片螺钉1-2经齿侧刀片1-1内间隙孔将齿侧刀片螺钉1-2旋入螺孔内将齿侧刀片1-1固定在精加工刀体1上,精加工刀体1的外圆侧面设有齿顶刀片刀槽1-7,齿顶刀片刀槽1-7内开有相对应的螺钉孔1-8,齿顶刀片1-3设在齿顶刀片刀槽1-7内由齿顶刀片螺钉1-4经齿顶刀片1-3的间隙孔将齿顶刀片螺钉1-4 旋入螺钉孔1-8内,将齿顶刀片固定在精加工刀体1上,精加工刀体1的右端面设有凹槽 1-9与中间粗加工刀体左端的1:24外凸锥度轴轴线零间隙配合定位,精加工刀体的右端面开有第一定位键槽,键槽内开有螺钉孔,精加工刀体的右端面开有连接螺钉孔1-10,第一键块1-13由第一键块锁紧螺钉1-13-1经键块孔1-13-2与螺钉孔1-12固定在精加工刀体1右端面的第一定位键槽1-11内;

13.所述的中间粗加工刀体2的外圆端面设有齿侧刀片刀槽2-15,刀槽2-15内开有相对应螺孔2-16,齿侧刀片2-1设在刀槽2-15内由齿侧刀片螺钉2-2经齿侧刀片2-1内间隙孔将齿侧刀片螺钉2-2旋入螺孔2-16内将齿侧刀片2-1固定在中间粗加工刀体2上,中间粗加工刀体2的外圆端面设有齿顶刀片刀槽2-17,齿顶刀片刀槽2-17内开有相对应的螺钉孔2-14,齿顶刀片2-3设在齿顶刀片刀槽2-17内由齿顶刀片螺钉2-4经齿顶刀片2-3 的间隙孔将齿顶刀片螺钉2-4旋入螺钉孔2-14内,将齿顶刀片2-3固定在中间粗加工刀体2上,中间粗加工刀体2右端面设有的凹槽1-9与右侧粗加工刀体3左端的1:24外凸锥度轴3-10轴线零间隙配合定位,中间粗加工刀体2的左端面开有第二定位键槽2-11-1,中间粗加工刀体2的右侧面上开有第三定位键槽2-11-2,中间粗加工刀体2的右侧面开有螺钉间隙通孔2-6,中间粗加工刀体2的右侧面开有螺钉孔2-7,第二键块2-13由第二键块锁紧螺钉2-13-1经键块孔2-13-2与螺钉孔2-12固定在中间粗加工刀体2右端面的第三定位键槽2-8内,粗加工刀体2与精加工刀体1由第一锁紧螺钉2-14经螺钉间隙孔 2-6与精加工刀体1右侧面的螺钉孔1-10连接;

14.所述的右侧粗加工刀体3的外圆端面设有齿侧刀片刀槽3-17,刀槽3-17内开有相对应螺孔3-14,齿侧刀片3-1设在刀槽3-17内由齿侧刀片螺钉3-2经齿侧刀片3-1内间隙孔将齿侧刀片螺钉3-2旋入螺孔3-14内将齿侧刀片3-1固定在右侧粗加工刀体3上,右侧粗加工刀体3的外圆端面设有齿顶刀片刀槽3-11,齿顶刀片刀槽3-11内开有相对应的螺钉孔3-12,齿顶刀片3-3设在齿顶刀片刀槽3-11内由齿顶刀片螺钉3-4经齿顶刀片3-3 的间隙孔将齿顶刀片螺钉3-4旋入螺钉孔3-12内,将齿顶刀片3-3固定在右侧粗加工刀体3上,右侧粗加工刀体3右端面设有凹槽3-7与右侧粗加工刀体3右端的端头4左侧的 1:24外凸锥度轴4-2轴线零间隙配合定位,右侧粗加工刀体3的左端面开有第四定位键槽3-11-1,右侧粗加工刀体3的右端面开有第五定位键槽3-11-2,右侧粗加工刀体3的右端面开有螺钉孔3-9,在右侧粗加工刀体3右侧的第五定位键槽3-11-2内;右侧粗加工刀体3的右侧面上开有螺钉孔3-5,右侧粗加工刀体3的右侧面开有螺钉间隙孔3-6,第三键块3-13由第三键块锁紧螺钉3-13-1经键块孔3-13-2与螺钉孔3-9固定在右侧粗加工刀体3的右端面第五定位键槽3-11-2内,中间粗加工刀体2与右侧粗加工刀体3由第二锁紧螺钉3-14经螺钉间隙孔3-6与中间粗加工刀

体2右侧面的螺钉孔2-7连接;

15.所述的端头4的左端面开有第六定位键槽4-3,端头4的右侧面开有螺钉间隙孔4-1,端头4左侧的1:24外凸锥度轴4-2与右侧粗加工刀体3右端面的凹槽3-7配合由第三锁紧螺钉4-14经螺钉间隙孔4-1和右侧粗加工刀体3右侧面上的螺钉孔3-5连接。

16.本实用新型的一种可转位粗精复合高效滚刀,结构简单,安装方便,改变了传统可转位滚刀只安装一种精加工刀片和单存的粗加工或精加工的现状,粗、精加工刀片组合使用,使得粗精加工两种工艺完美结合在一起,加工效率高,粗刀片的体积更小、加工成本更低,节省了现有可转位刀片原材料的成本。

17.本实用新型的一种可转位粗精复合高效滚刀,结构简单,安装方便,改变了传统可转位滚刀只安装一种精加工刀片和单存的粗加工或精加工的现状,粗、精加工刀片组合使用,加工效率高,粗刀片的体积更小、加工成本更低的可转位粗加工刀片,节省了现有可转位刀片原材料的成本。

18.具体实施方式二:结合图1、图7、图11描述本实施方式。本实施方式所述的精加工刀体、中间粗加工刀体和右侧粗加工刀体的凹槽的深度h>外凸锥度轴的高度h。

19.具体实施方式三:结合图4、图7、图11和图17描述本实施方式,本实施方式所述的相邻两个刀体的定位键槽对应设置。

20.具体实施方式四:结合图1、图4、图22、图23描述本实施方式。本实施方式所述的滚刀的法向齿型为粗、精一体结构形式。

21.具体实施方式五:结合图10描述本实施方式。本实施方式所述的精加工刀体1采用三个螺旋体,保证齿轮加工的展成精度,中间粗加工刀体2和右侧粗加工刀体3各采用一个螺旋体,用以对齿槽的粗加工。

22.具体实施方式六:结合图12、图16和图17描述本实施方式,本实施方式所述的相邻的螺钉间隙孔3-6与螺钉孔2-7相对应。

23.具体实施方式七:结合图1和图4描述本实施方式,本实施方式所述的锁紧螺钉为多个。

24.具体实施方式八:结合图1、图2、图3和图5描述本实施方式,本实施方式所述的齿顶刀片1-3和齿侧刀片1-1、齿顶刀片2-3和齿侧刀片2-1、齿侧刀片3-1和齿顶刀片 3-3左右交错螺旋排列在精加工刀体1、中间粗加工刀体2和右侧粗加工刀体3的两侧。

25.具体实施方式九:结合图5描述本实施方式,本实施方式所述的高效滚刀加工齿轮工件的模数范围为12~60。

26.具体实施方式十:结合图21至26描述本实施方式,本实施方式所述的精加工刀体1 的齿侧刀片1-1与中间粗加工刀体2的中间粗加工刀体和右侧粗加工刀体齿侧刀片2-1 和齿侧刀片3-1的形状和尺寸不同。

27.具体实施方式十一:结合图5描述本实施方式,本实施方式所述的高效滚刀的精加工刀体1的法向齿形为左侧精加工齿形,中间粗加工刀体2和右侧粗加工刀体3为右侧粗加工齿形,两个齿形的差别在于,精加工齿形为滚刀的最终加工齿形,齿顶刀片和齿侧刀片在圆弧处搭接,粗加工齿形为去量齿形,在齿顶刀片的下部和齿侧刀片的上部处搭接,精加工齿形的齿厚sj大于粗加工齿形的齿厚sc0.05~0.2mm。

28.装配过程:

29.先将精加工刀体1右侧的凹槽与中间粗加工刀体2左侧的1:24外凸锥度轴轴线零间隙配合定位时键块嵌入精加工刀体1右侧的第一定位键槽内并与中间粗加工刀体2的左侧第二定位键槽对应,用第一锁紧螺钉2-14锁紧,然后将中间粗加工刀体2右侧的凹槽与右侧粗加工刀体3左侧的1:24外凸锥度轴轴线零间隙配合定位时键块嵌入中间粗加工刀体2右侧对应定位键槽内并与右侧粗加工刀体3的左侧第四定位键槽对应,用第二锁紧螺钉3-14锁紧,然后再将右侧粗加工刀体3右侧的凹槽与端头4左侧的1:24外凸锥度轴轴线零间隙配合定位时键块嵌入右侧粗加工刀体3右侧对应定位键槽内并与端头4的左侧第五定位键槽对应,用第三锁紧螺钉4-14锁紧。

30.以上实施例仅是示例性的,并不局限本实用新型,应当指出对于本领域的技术人员来说,在本实用新型所提供的技术方案的启示下,所做出的其它等同的多种变化、修改、替换和变型,均应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。