1.本发明涉及退火机技术领域,具体涉及一种多工位可自动调节温度的退火机。

背景技术:

2.众所周知,退火是一种金属热处理工艺,指的是将金属缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却,目的是降低硬度,改善切削加工性,消除残余应力,稳定尺寸,减少变形与裂纹倾向,细化晶粒,调整组织,消除组织缺陷,退火机是一种用于退火工艺的中辅助设备,由于退火作业需要先将温度热之后在冷却,所以为提高处理效率提出一种多工位可自动调节温度的退火机。

3.经检索,2020年7月10日公开的,公开号为cn210974843u的中国专利公开了一种专用于绞铜线生产的多工位退火机,其大致描述为,包括机壳,机壳的两端对称设置有通槽,通槽的内侧上下端安装有相对的两个导向轮,机壳的内壁上对称安装有两组承接组件,承接组件包括对称的安装板,两个安装板之间转动安装有多个转轴,转轴上安装有至少一个线轮,两个承接组件上的转轴错开设置,绞铜线依次绕过两个承接组件上的线轮,两个承接组件通过驱动组件进行相向运动或相反运动,调节上下承接组件上线轮之间的垂直距离,其在使用时,绞铜线依次绕过两个承接组件上的线轮,两个承接组件通过驱动组件进行相向运动或相反运动,从而调节上下承接组件上线轮之间的垂直距离,进而调节绞铜线在机壳内的停留时间,进而实现不同规格绞铜线的退火要求,前述的现有技术方案虽然可以应用于绞铜线的生产过程中的退火处理,但是其为专用退火机,所以较难适用于其他物体的退火处理,通用性较,使用灵活性较差。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种多工位可自动调节温度的退火机,其在满足绞铜线的多工位退火的同时能够适用于多种物体的退火处理,并且退火作业过程中可以实现多工位单独运行,而且多种模式之间的切换作业较为方便,实用性较好。

6.(二)技术方案

7.为实现上述目的,本发明提供如下技术方案:一种多工位可自动调节温度的退火机,包括机壳,所述机壳内安装有上下两套分散供气管,两套分散供气管均由两个横向冷却管和多个纵向冷却管配合连通而成,还包括转动输送体系和多个抽屉式工位体系,所述转动输送体系包括第一安装板和第二安装板,所述第一安装板和第二安装板均通过多个连接螺栓安装在所述机壳内,第一安装板上固定连接有多个第一耐温环,第二安装板上固定连接有多个第二耐温环,多个第一耐温环的轴线分别与多个第二耐温环的轴线重合,相互轴线重合的第一耐温环和第二耐温环之间转动连接有耐温辊,第一安装板和第二安装板之间安装有驱动结构,多个所述抽屉式工位体系均包括抽屉箱板,多个所述抽屉箱板的后端均固定连接有插入板,多个所述插入板内均转动连接有转动轴,多个所述转动轴的前端分别

穿过多个抽屉箱板伸出至抽屉箱板的前方,多个转动轴的后端均固定连接有转动挂板,多个所述转动挂板均连接有抽屉架,所述抽屉箱板与抽屉架之间安装有限位结构,所述机壳上开设有多个排口,多个插入板的尺寸分别与多个排口的尺寸匹配,所述机壳的左右两端分别设置有进料口和出料口,所述进料口和出料口均配套有升降罩组件,且机壳的左右两端均设置有外扩突出钣金托罩,两个所述外扩突出钣金罩分别与进料口和出料口匹配。

8.在前述方案的基础上,所述驱动结构包括驱动轴和从动轴,所述驱动轴和从动轴均转动连接在所述第一安装板和第二安装板之间,驱动轴上安装有两个驱动轮,从动轴上安装有两个从动轮,两个驱动轮上均传动连接有摩擦带,两个从动轮分别与两个摩擦带传动连接,多个所述耐温辊上均与两个所述摩擦带匹配,所述第二安装板的后端安装有减速电机,所述减速电机的输出轴与驱动轴连接。

9.在前述方案的基础上优选的,所述第一安装板的左右两端均伸出机壳并分别插入两个外扩突出钣金托罩内,所述第二安装板的左右两端也均伸出机壳并分别插入两个外扩突出钣金托罩内。

10.在前述方案的基础上进一步的,所述限位结构包括内限位板和外操作块,所述内限位板的前端固定连接有连接杆,所述连接杆的前端与所述外操作块的后端固定连接,所述抽屉箱板上开设有竖轨道口,所述连接杆滑动配合在所述竖轨道口内,所述转动挂板的前端设置连接有圆环垫,所述圆环垫上开设有两个内限位口,两个所述内限位口均与内限位板匹配。

11.在前述方案的基础上再进一步的,两个所述升降罩组件均包括导向杆和限位杆,两个所述导向杆分别固定连接在所述机壳的左右两端,两个所述限位杆也分别固定连接在机壳的左右两端,两个导向杆上均上下滑动连接有钣金升降罩,两个所述钣金升降罩分别与两个限位杆滑动连接,两个钣金升降罩的前端均开设有插入口,两个所述插入口内均设置有销杆,两个所述滑动限位杆上均开设多个分别与两个销杆匹配的限位口。

12.在前述方案的基础上更进一步的,所述销杆上固定连接有操作环。

13.作为上述方案进一步的,多个所述抽屉箱板上和两个钣金升降罩上均安装有辅助手杆。

14.作为上述方案再进一步的,所述机壳的底端设置有钣金柜,所述钣金柜上安装有钣金蒙皮和钣金门。

15.(三)有益效果

16.与现有技术相比,本发明提供了一种多工位可自动调节温度的退火机,具备以下有益效果:

17.1.本发明中,通过转动输送体系的设计,能够实现绞铜线的撑紧支撑输送和其他物体的传送输送,在满足绞铜线的多工位退火的同时能够适用于多种物体的退火处理,通过驱动结构的设计,可以实现多个耐温辊的转动驱动,同时根据使用需要可以满足多个耐温辊的同向转动或逆向转动的实现。

18.2.本发明中,通过多个抽屉式工位体系的设计,方便实现多个物体的独立退火,从而实现退火作业过程中多工位的单独运行,此状态下方便多个物体的分别取放,使用较为灵活。

19.3.本发明中,通过限位结构的设计,能够实现抽屉架与抽屉箱板之间的转动调整

后的限位,从而达到抽屉架的转下使用,以及抽屉架不使用时的转上储藏,通过升降罩组件的设计,能够配合抽屉架的使用将进料口和出料口封闭,从而达到抽屉架内的物体更好的退火的目的。

附图说明

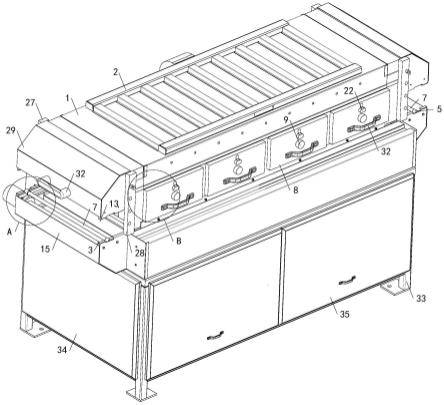

20.图1为本发明整体的立体结构示意图;

21.图2为本发明图1中a处的局部放大结构示意图;

22.图3为本发明图1中b处的局部放大结构示意图;

23.图4为本发明整体的另一角度的立体结构示意图;

24.图5为本发明剖视的立体结构示意图;

25.图6为本发明图6中d处的局部放大结构示意图;

26.图7为本发明抽屉箱板、转动轴和转动挂板等配合的分解的立体结构示意图;

27.图8为本发明抽屉箱板和插入板配合的立体结构示意图。

28.图中:1、机壳;2、分散供气管;3、第一安装板;4、第二安装板;5、第一耐温环;6、第二耐温环;7、耐温辊;8、抽屉箱板;9、转动轴;10、插入板;11、转动挂板;12、抽屉架;13、进料口;14、出料口;15、外扩突出钣金托罩;16、驱动轴;17、从动轴;18、驱动轮;19、从动轮;20、摩擦带;21、内限位板;22、外操作块;23、连接杆;24、竖轨道口;25、圆环垫;26、内限位口;27、导向杆;28、限位杆;29、钣金升降罩;30、销杆;31、操作环;32、辅助手杆;33、钣金柜;34、钣金蒙皮;35、钣金门。

具体实施方式

29.实施例

30.请参阅图1-8,一种多工位可自动调节温度的退火机,包括机壳1,机壳1内安装有上下两套分散供气管2,两套分散供气管2均由两个横向冷却管和多个纵向冷却管配合连通而成,还包括转动输送体系和多个抽屉式工位体系,转动输送体系包括第一安装板3和第二安装板4,第一安装板3和第二安装板4均通过多个连接螺栓安装在机壳1内,第一安装板3上固定连接有多个第一耐温环5,第二安装板4上固定连接有多个第二耐温环6,多个第一耐温环5的轴线分别与多个第二耐温环6的轴线重合,相互轴线重合的第一耐温环5和第二耐温环6之间转动连接有耐温辊7,通过转动输送体系的设计,能够实现绞铜线的撑紧支撑输送和其他物体的传送输送,在满足绞铜线的多工位退火的同时能够适用于多种物体的退火处理,第一安装板3和第二安装板4之间安装有驱动结构,驱动结构包括驱动轴16和从动轴17,驱动轴16和从动轴17均转动连接在第一安装板3和第二安装板4之间,驱动轴16上安装有两个驱动轮18,从动轴17上安装有两个从动轮19,两个驱动轮18上均传动连接有摩擦带20,两个从动轮19分别与两个摩擦带20传动连接,多个耐温辊7上均与两个摩擦带20匹配,第二安装板4的后端安装有减速电机,减速电机的输出轴与驱动轴16连接,通过驱动结构的设计,可以实现多个耐温辊7的转动驱动,同时根据使用需要可以满足多个耐温辊7的同向转动或逆向转动的实现,第一安装板3的左右两端均伸出机壳1并分别插入两个外扩突出钣金托罩15内,第二安装板4的左右两端也均伸出机壳1并分别插入两个外扩突出钣金托罩15内,方便将减速电机外置安装,降低机壳1内的特殊温度对减速电机运行的影响。

31.还需进一步说明的是,多个抽屉式工位体系均包括抽屉箱板8,多个抽屉箱板8的后端均固定连接有插入板10,多个插入板10内均转动连接有转动轴9,多个转动轴9的前端分别穿过多个抽屉箱板8伸出至抽屉箱板8的前方,多个转动轴9的后端均固定连接有转动挂板11,多个转动挂板11均连接有抽屉架12,通过多个抽屉式工位体系的设计,方便实现多个物体的独立退火,从而实现退火作业过程中多工位的单独运行,此状态下方便多个物体的分别取放,使用较为灵活,抽屉箱板8与抽屉架12之间安装有限位结构,限位结构包括内限位板21和外操作块22,内限位板21的前端固定连接有连接杆23,连接杆23的前端与外操作块22的后端固定连接,抽屉箱板8上开设有竖轨道口24,连接杆23滑动配合在竖轨道口24内,转动挂板11的前端设置连接有圆环垫25,圆环垫25上开设有两个内限位口26,两个内限位口26均与内限位板21匹配,通过限位结构的设计,能够实现抽屉架12与抽屉箱板8之间的转动调整后的限位,从而达到抽屉架12的转下使用,以及抽屉架12不使用时的转上储藏,机壳1上开设有多个排口,多个插入板10的尺寸分别与多个排口的尺寸匹配,机壳1的左右两端分别设置有进料口13和出料口14,进料口13和出料口14均配套有升降罩组件,两个升降罩组件均包括导向杆27和限位杆28,两个导向杆27分别固定连接在机壳1的左右两端,两个限位杆28也分别固定连接在机壳1的左右两端,两个导向杆27上均上下滑动连接有钣金升降罩29,两个钣金升降罩29分别与两个限位杆28滑动连接,两个钣金升降罩29的前端均开设有插入口,两个插入口内均设置有销杆30,两个滑动限位杆28上均开设多个分别与两个销杆30匹配的限位口,通过升降罩组件的设计,能够配合抽屉架12的使用将进料口13和出料口14封闭,从而达到抽屉架12内的物体更好的退火的目的,销杆30上固定连接有操作环31,方便销杆30的抽查操作,且机壳1的左右两端均设置有外扩突出钣金托罩15,两个外扩突出钣金罩分别与进料口13和出料口14匹配,多个抽屉箱板8上和两个钣金升降罩29上均安装有辅助手杆32,方便抽屉箱板8的抽出和钣金升降罩29的升降操作,机壳1的底端设置有钣金柜33,钣金柜33上安装有钣金蒙皮34和钣金门35,实现对于机壳1支撑的同时丰富存储空间,方便对分散供气管2辅助供气装备的储藏安装。

32.该实施例中的减速电机为市面上购买的本领域技术人员公知的常规设备,也可以根据实际需要进行定制,本专利中我们只是对其进行使用,并未对其结构和功能进行改进,其设定方式、安装方式和电性连接方式,对于本领域的技术人员来说,只要按照其使用说明书的要求进行调试操作即可,在此不再对其进行赘述。

33.综上所述,该多工位可自动调节温度的退火机的工作过程为,在使用时,首先将该多工位可自动调节温度的退火机放置在所需使用的地点,并将减速电机根据说明书连接好正反转电路,之后将分散供气管2与外界的气源连通,当需要对绞铜线进行退火处理时,根据退火需要将绞铜线先后穿过多个耐温辊7,同时可以根据耐温辊7的转动需要,通过将两个摩擦带20均先后上下交替穿过多个耐温辊7,从而实现多个耐温辊7的不同方向的转动驱动,调节完成后通过分散供气管2供入退火气体,启动减速电机实现对于多个耐温辊7的转动驱动,从而达到绞铜线退火过程中的输送的目的,当需要对其他物体进行传送式的退火时,使两个摩擦带20均处于耐温辊7的下方,此状态下多个耐温辊7同步转动,从而达到对于退火的物体的传送的目的,同时为保证摩擦带20对于多个耐温辊7的同步转动,可以将多个耐温辊7从左至右的整体布置为先逐渐降低,在逐渐升高的效果,上述两个状态下抽屉架12均转动调整处于抽屉箱板8的上方,此时抽屉架12对于耐温辊7上的物体的通过的影响较

小,当使用抽屉架12实现对于物体的退火时,首先通过外操作块22将内限位板21向上推动,使内限位板21对于圆环垫25的限位作用失效,通过转动轴9,将抽屉架12转动一百八十度,之后放开外操作块22,使内限位板21在自身重力的作用下落下,此时内限位板21再次进入圆环垫25上的内限位口26,从而实现抽屉架12的转下后的限位,此状态下在抽屉架12上置入需要退火的物体,并将抽屉架12通过排口插入机壳1内,实现物体的退火即可,使用抽屉架12对物体进行退火的模式适用于多个物体的退火时间不同的情况,采用多个耐温辊7同步转动实现物体的传送退火则适用于多个物体的退火时间相同的情况,因为抽屉架12可转动调节式的结构,所以抽屉架12与多个耐温辊7在空间上分布较为合理,优化了空间占用,如此使用通用性更强,实用性更好。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。