1.本技术涉及建筑结构施工技术领域,尤其是涉及一种混凝土伸缩缝结构及其施工方法。

背景技术:

2.伸缩缝:是指为防止建筑物构件由于气候温度变化(热胀冷缩),使结构产生裂缝或破坏而沿建筑物或者构筑物施工缝方向的适当部位设置的一条构造缝。伸缩缝是将基础以上的建筑构件如墙体、楼板、屋顶(木屋顶除外)等分成两个独立部分,使建筑物或构筑物沿长方向可做水平伸缩。

3.目前在楼板施工中通常先浇筑梁结构,等梁结构达到预设强度后接着浇筑楼板结构,浇筑楼板过程中预留有伸缩缝,等楼板结构达到预设强度后在对伸缩缝进行填缝处理,梁结构和楼板结构采用分段浇筑方式,导致楼板结构的承载能力和抗伸缩应力性能较差,因此楼板尺寸需要进一步控制,导致整体屋面楼板施工过程中需要设置的伸缩缝数量增多,导致施工周期长,因此需要进一步改进。

技术实现要素:

4.为了有效缩短楼板结构的施工周期,本技术提供一种混凝土伸缩缝结构。

5.本技术提供的一种混凝土伸缩缝结构采用如下的技术方案:一种混凝土伸缩缝结构,包括若干个沿横向设置且沿纵向分布的现浇主梁以及若干个设置于现浇主梁上端面的现浇面板,所述现浇面板的两侧分别固定于两个现浇主梁,相邻两个现浇面板之间具有伸缩缝,所述伸缩缝位于现浇主梁的上方,伸缩缝的长度方向平行于现浇主梁的长度方向,所述现浇面板和现浇主梁之间设置有内置于伸缩缝的接缝件,所述接缝件包括一对预埋于现浇面板和现浇主梁之间的预制加强限位板以及安装于两个预制加强限位板之间的接缝板。

6.通过采用上述技术方案,通过设置预制加强限位板,预制加强限位板部分预埋于现浇主梁和现浇面板之间,提高现浇主梁和现浇面板的连接结构稳定性,从而有效提高现浇面板的承载能力和抗伸缩应力性能,进而在面板施工过程中,可以相对应增大面板的浇筑尺寸,从而增大伸缩缝的最大间距,从而有效减少伸缩缝的数量,从而有效降低施工难度和缩短施工周期。

7.优选的,所述预制加强限位板的上端面平齐于现浇面板的上端面,所述接缝板的上端面低于预制加强限位板的上端面,接缝板的上端面和预制加强限位板的内侧面之间形成填料槽,所述填料槽填充有填缝料。

8.通过采用上述技术方案,填料槽填充有填缝料,一方面,填缝料呈柔性的,能够适配楼板的热胀冷缩相应进行弹性变化,一方面,填料缝具有较好的密封作用,提高预制加强限位板和接缝板之间的密封性,且在雨雪天气情况下,水会被填缝料阻挡在楼板外表面,减少楼板发生渗水的可能性,另一方面,防止杂质嵌入伸缩缝内,从而使伸缩缝失去胀缩性

能,使楼板产生拱胀和断裂,尤其在小粒径石块嵌入胀缝时会导致接缝处板端压力集中,把接缝附近混凝土板块挤碎等不良后果。

9.优选的,所述现浇主梁预埋有主梁钢筋架体,所述主梁钢筋架体包括若干个沿现浇主梁的长度方向间隔分布的主梁箍筋以及若干个固定于主梁箍筋的主梁内角钢筋,若干个主梁内角钢筋沿主梁箍筋的周向分布且内置于主梁箍筋,主梁内角钢筋的轴向平行于现浇主梁的长度方向,现浇面板预埋有面板钢筋架体,面板钢筋架体包括面板横向钢筋和固定连接于面板横向钢筋的面板纵向钢筋,面板纵向钢筋的一端弯折形成弯折部,面板纵向钢筋的弯折部延伸至主梁钢筋架体内,接缝件固定于主梁钢筋架体且位于两个面板纵向钢筋的弯折部之间。

10.通过采用上述技术方案,浇筑现浇面板和现浇主梁前,架设主梁钢筋架体和面板钢筋架体,面板纵向钢筋的弯折部延伸至主梁钢筋架体内后,主梁钢筋架体为接缝件提供支撑载体,面板纵向钢筋的弯折部对接缝件进行有效限位后,对现浇面板和现浇主梁进行同时浇筑,实现楼板混凝土结构的连续浇筑,进一步有效缩短施工周期并节约成本。

11.优选的,所述主梁钢筋架体还包括一对固定连接于主梁箍筋上部的上支撑钢筋、一对固定连接于主梁箍筋下部的下支撑钢筋以及若干个沿现浇主梁的长度方向分布的内圈箍筋,内圈箍筋套设于上支撑钢筋和下支撑钢筋,面板纵向钢筋的弯折部固定连接于内圈箍筋。

12.通过采用上述技术方案,通过设置上支撑钢筋和下支撑钢筋,为内圈箍筋提供安装载体,面板钢筋的弯折部固定连接于内圈箍筋,使得主梁钢筋架体和面板钢筋架体固定连接呈一整体,从而进一步提高现浇主梁和现浇面板的连接结构稳定性,从而有效提高现浇面板的承载能力和抗伸缩应力性能。

13.优选的,所述预制加强限位板的下部开设有供主梁箍筋、内圈箍筋滑移卡嵌的避让槽,避让槽设置有多个且沿预制加强限位板的长度方向分布,预制加强限位板滑移插设于主梁钢筋架体后,两所述预制加强限位板位于两个现浇面板的面板纵向钢筋的弯折部之间,且面板纵向钢筋的弯折部抵接于预制加强限位板远离接缝板的外侧面,两个预制加强限位板位于两根上支撑钢筋之间,接缝板位于主梁箍筋、内圈箍筋的上方。

14.通过采用上述技术方案,将接缝板固定于两个预制加强限位板之间后,一同放置于主梁钢筋架体上,并使得主梁箍筋、内圈箍筋滑移卡嵌的预制加强限位板的避让槽,使得预制加强限位板部分延伸至主梁箍筋围成的区域内,且有效限制预制加强限位板沿现浇主梁的长度方向发生滑移。

15.优选的,所述接缝板的外侧面凸出设置有插接块,所述预制加强限位板开设有供插接块插设的插接槽。

16.通过采用上述技术方案,对接缝板和预制加强限位板进行安装时,将预制加强限位板的插接槽对准接缝板的插接块,两个预制加强限位板对接缝板进行压合固定,实现接缝板和预制加强限位板的定位安装,减少接缝板和预制加强限位板发生相对滑移的可能性。

17.优选的,所述接缝板上方滑移连接有遮挡板,所述接缝板上端面开设有收纳滑移腔,所述遮挡板固定连接有滑移连接于收纳滑移腔的连接板,所述接缝板设置有调节遮挡板滑移位置的调节件。

18.通过采用上述技术方案,对现浇主梁和现浇面板进行浇筑前,通过调节件对遮挡板的滑移位置进行调节,使得遮挡板滑移至填料槽的上部开口处以对填料槽的开口进行封堵,减少现浇主梁和现浇面板浇筑过程中混凝土砂浆或者其他杂物掉至填料槽内的可能,现浇主梁和现浇面板浇筑成型后,通过调节件调节遮挡板下沉并抵接于接缝板后,再填充填缝料。

19.优选的,所述插接槽的内侧壁开设有限位槽,所述插接块开设有连通于收纳滑移腔的安装腔,所述插接块滑移连接有插设于限位槽的限位块,所述连接板固定连接有滑移连接于收纳滑移腔的驱动块,安装腔内沿预制加强限位板的宽度方向滑移连接有联动块,所述联动块的一端和驱动块抵接,驱动块具有抵接于联动块以迫使联动块朝远离驱动块方向滑移的第一楔形面,联动块的另一端抵接于限位块,联动块具有抵接于限位块以迫使限位块朝靠近限位槽方向滑移的第二楔形面。

20.通过采用上述技术方案,初始状态下,遮挡板抵接于接缝板的上端面且限位块内缩于安装腔,当接缝板上的插接块插设于插接槽后,通过调节件调节遮挡板上移,遮挡板滑移带动驱动块滑移,驱动块滑移过程中通过第一楔形面推动联动块朝远离驱动块方向滑移,联动块滑移过程中通过第二楔形面推动限位块朝靠近限位槽方向滑移并插设于限位槽内,从而有效减少插接块和插接槽发生脱离的可能,实现预制加强限位板和接缝板的固定连接。

21.优选的,所述调节件为转动连接于接缝板的调节螺杆,调节螺杆螺纹穿设于遮挡板。

22.通过采用上述技术方案,通过转动调节螺杆带动遮挡板沿调节螺杆的轴向进行滑移。

23.本技术提供的一种混凝土伸缩缝结构的施工方法采用如下的技术方案:一种混凝土伸缩缝结构的施工方法,包括以下步骤:步骤s1、支模,架设主梁模板以及面板模板;步骤s2、安装骨架,分别将主梁钢筋架体以及面板钢筋架体支设于主梁模板以及面板模板围成的浇筑腔内;步骤s3、安装接缝件,通过两块预制加强限位板对接缝板进行夹合固定后,将制加强限位板固定于主梁钢筋架体,并使得面板钢筋架体上部的面板纵向钢筋的弯折部抵紧于预制加强限位板远离接缝板的外侧面;步骤s4、安装接缝条,将接缝条塞入填料槽内以防止杂质掉入填料槽内;步骤s5、浇筑混凝土;步骤s6、拆模,待混凝土达到设定强度后,拆除主梁模板以及面板模板,拆除接缝条,缝隙清理干净,在填料槽内填充填缝料。

24.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置预制加强限位板,预制加强限位板部分预埋于现浇主梁和现浇面板之间,提高现浇主梁和现浇面板的连接结构稳定性,从而有效提高现浇面板的承载能力和抗伸缩应力性能,进而在面板施工过程中,可以相对应增大面板的浇筑尺寸,从而增大伸缩缝的最大间距,从而有效减少伸缩缝的数量,从而有效降低施工难度和缩短施工周期;2.浇筑现浇面板和现浇主梁前,架设主梁钢筋架体和面板钢筋架体,面板纵向钢

筋的弯折部延伸至主梁钢筋架体内后,主梁钢筋架体为接缝件提供支撑载体,面板纵向钢筋的弯折部对接缝件进行有效限位后,对现浇面板和现浇主梁进行同时浇筑,实现楼板混凝土结构的连续浇筑,进一步有效缩短施工周期并节约成本;3.对现浇主梁和现浇面板进行浇筑前,通过调节件对遮挡板的滑移位置进行调节,使得遮挡板滑移至填料槽的上部开口处以对填料槽的开口进行封堵,减少现浇主梁和现浇面板浇筑过程中混凝土砂浆或者其他杂物掉至填料槽内的可能,现浇主梁和现浇面板浇筑成型后,通过调节件调节遮挡板下沉并抵接于接缝板后,再填充填缝料。

附图说明

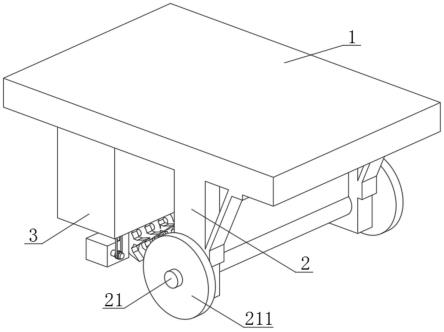

25.图1是实施例1中一种混凝土伸缩缝结构的浇筑成型后示意图。

26.图2是实施例1中面板钢筋架体的结构示意图。

27.图3是实施例1中主梁钢筋架体的结构示意图。

28.图4是实施例1中主梁钢筋架体、面板钢筋架体和接缝件的连接结构示意图。

29.图5是实施例2中接缝件的结构示意图。

30.图6是实施例2中接缝板和预制加强限位板的连接结构示意图。

31.附图标记说明:1、现浇主梁;2、现浇面板;3、现浇次梁;4、接缝件;41、预制加强限位板;411、避让槽;412、插接槽;413、限位槽;42、接缝板;421、收纳滑移腔;422、插接块;423、安装腔;424、联动块;425、限位块;426、第二楔形面;43、填料槽;44、填缝料;45、遮挡板;451、连接板;452、驱动块;453、第一楔形面;46、调节件;5、主梁钢筋架体;51、主梁箍筋;52、主梁内角钢筋;53、上支撑钢筋;54、下支撑钢筋;55、内圈箍筋;6、面板钢筋架体;61、面板箍筋;62、面板横向钢筋;63、面板纵向钢筋。

具体实施方式

32.以下结合附图1-6对本技术作进一步详细说明。

33.实施例1:本技术实施例公开一种混凝土伸缩缝结构,参照图1,包括若干个沿横向设置且沿纵向分布的现浇主梁1、若干个设置于相邻两个现浇主梁1之间的现浇次梁3以及若干个设置于现浇主梁1和现浇次梁3上端面的现浇面板2。现浇次梁3垂直于现浇主梁1, 现浇面板2的两侧分别固定于两个现浇主梁1,相邻两个现浇面板2之间具有伸缩缝,伸缩缝位于现浇主梁1的上方,伸缩缝的长度方向平行于现浇主梁1的长度方向。

34.参照图1,现浇面板2和现浇主梁1之间设置有内置于伸缩缝的接缝件4,接缝件4包括一对预埋于现浇面板2和现浇主梁1之间的预制加强限位板41以及平行于预制加强限位板41且夹持固定于两个预制加强限位板41之间的接缝板42。预制加强限位板41的长度方向平行于现浇主梁1的长度方向,预制加强限位板41为预制混凝土板,接缝板42为pvc板。

35.参照图2、图3,现浇主梁1预埋有主梁钢筋架体5,现浇次梁3预埋有次梁钢筋架体(图中未显示)。主梁钢筋架体5包括若干个沿现浇主梁1的长度方向间隔分布的主梁箍筋51、若干个固定于主梁箍筋51的主梁内角钢筋52、一对固定连接于主梁箍筋51上部的上支撑钢筋53、一对固定连接于主梁箍筋51下部的下支撑钢筋54以及若干个沿现浇主梁1的长度方向分布的内圈箍筋55。本实施例中,主梁箍筋51呈四边形框,主梁内角钢筋52设置有四

根且分布于主梁箍筋51的四个顶角处,主梁内角钢筋52内置于主梁箍筋51且固定连接于主梁箍筋51,主梁内角钢筋52的轴向平行于现浇主梁1的长度方向。两根上支撑钢筋53和两根下支撑钢筋54沿现浇主梁1的长度方向分布,上支撑钢筋53和下支撑钢筋54的长度方向平行于主梁内角钢筋52的长度方向。内圈箍筋55固定套设于上支撑钢筋53和下支撑钢筋54。

36.参照图2、图4,现浇面板2预埋有面板钢筋架体6,面板钢筋架体6包括若干个面板箍筋61、固定连接于面板箍筋61的面板横向钢筋62和固定连接于面板横向钢筋62的面板纵向钢筋63。面板纵向钢筋63的一端弯折形成弯折部,位于面板钢筋架体6下部的面板纵向钢筋63的弯折部延伸至主梁钢筋架体5内且固定连接于内圈箍筋55,位于面板钢筋架体6上部的面板纵向钢筋63的弯折部焊接固定连接于上支撑钢筋53。

37.参照图3、图4,预制加强限位板41的下端面沿其高度方向开设有供主梁箍筋51、内圈箍筋55滑移卡嵌的避让槽411,避让槽411设置有多个且沿预制加强限位板41的长度方向分布。预制加强限位板41滑移插设于主梁钢筋架体5后,两个预制加强限位板41位于两个上支撑钢筋53之间,且位于面板钢筋架体6上部的面板纵向钢筋63的弯折部抵接于预制加强限位板41远离接缝板42的外侧面。预制加强限位板41的上部通过穿设铁丝绑设固定于面板纵向钢筋63/面板横向钢筋62,预制加强限位板41的下部通过穿设铁丝绑设固定于上支撑钢筋53。

38.接缝板42位于主梁箍筋51、内圈箍筋55的上方,预制加强限位板41的上端面与浇筑成型后的现浇面板2的上端面平齐,接缝板42的上端面低于预制加强限位板41的上端面,接缝板42的上端面和预制加强限位板41的内侧面之间形成填料槽43,填料槽43填充有填缝料44。填缝料44呈黏稠膏状,应具有与混凝土板壁粘结牢固、回弹性好、不溶于水、不渗水,高温时不挤出、不流淌、抗嵌入能力强、耐老化龟裂,负温拉伸量大,低温时不脆裂、耐久性好的性能。填缝料44可采用焦油、沥青、pvc 胶泥、预制胶条、改性沥青、氯丁橡胶、焦油聚氨酯、改性聚氨酯、以及有机硅、聚硫橡胶中任意一种,本实施例中,填缝料44采用改性聚氨酯。

39.本实施例公开一种混凝土伸缩缝结构的施工方法,包括以下步骤:步骤s1、支模,根据设计尺寸要求架设主梁模板、次梁模板以及面板模板。

40.步骤s2、安装骨架,分别将主梁钢筋架体5、次梁钢筋架体以及面板钢筋架体6支设于主梁模板、次梁模板以及面板模板围成的浇筑腔内。

41.步骤s3、安装接缝件4,通过两块预制加强限位板41对接缝板42进行夹合固定后,将接缝件4滑移插设于主梁钢筋架体5,使得主梁箍筋51、内圈箍筋55滑移卡嵌的预制加强限位板41的避让槽411,使得预制加强限位板41部分延伸至主梁箍筋51围成的区域内,且有效限制预制加强限位板41沿现浇主梁1的长度方向发生滑移,两个预制加强限位板41位于两个上支撑钢筋53之间,通过铁丝将预制加强限位板41的上部绑扎固定于面板纵向钢筋63/面板横向钢筋62,通过铁丝将预制加强限位板41的上部绑扎固定于位于面板钢筋架体6上部的面板纵向钢筋63的弯折部,并使得面板钢筋架体6上部的面板纵向钢筋63的弯折部抵紧于预制加强限位板41远离接缝板42的外侧面。

42.步骤s4、安装接缝条,接缝条呈长条形,可采取分段式,现场组装拼接方式进行埋设,将接缝条埋设于填料槽43内以防止杂质掉入填料槽43内,接缝条在浇筑混凝土前应涂刷脱模剂以便于后期拆除,同时相邻两个面板钢筋架体6之间绑设有铁线,铁线抵接于预制

加强限位板41和接缝条的上端面。

43.步骤s5、浇筑混凝土。

44.步骤s6、拆模,待混凝土强度达到 5mpa后,拆除主梁模板、次梁模板以及面板模板,拆除接缝条,缝隙清理干净,在填料槽43内填充填缝料44。

45.实施例2:参照图5、图6,本实施例与实施例1的不同之处在于,接缝板42上方滑移连接有遮挡板45,接缝板42上端面开设有收纳滑移腔421,遮挡板45的下端面凸出固定连接有沿竖向滑移连接于收纳滑移腔421的连接板451。接缝板42设置有调节遮挡板45滑移位置的调节件46,具体地,调节件46为转动连接于接缝板42的调节螺杆,调节螺杆螺纹穿设于遮挡板45。

46.接缝板42的外侧面凸出设置有插接块422,插接块422设置有多个且沿接缝板42的长度方向分布。预制加强限位板41相对应开设有供插接块422插设的插接槽412,插接槽412的顶部内侧沿竖向开设有限位槽413。插接块422开设有连通于收纳滑移腔421的安装腔423,插接块422沿预制加强限位板41的长度方向滑移连接有插设于限位槽413的限位块425,连接板451固定连接有滑移连接于收纳滑移腔421的驱动块452,安装腔423内沿预制加强限位板41的宽度方向滑移连接有联动块424,联动块424的一端和驱动块452抵接,驱动块452具有抵接于联动块424以迫使联动块424朝远离驱动块452方向滑移的第一楔形面453,联动块424的另一端抵接于限位块425,联动块424具有抵接于限位块425以迫使限位块425朝靠近限位槽413方向滑移的第二楔形面426。

47.初始状态下,遮挡板45抵接于接缝板42的上端面且限位块425内缩于安装腔423,当接缝板42上的插接块422插设于插接槽412后,通过转动调节螺杆调节遮挡板45上移,使得遮挡板45滑移至遮挡板45上端面与预制加强限位板41上端面平齐位置处,遮挡板45向上滑移带动驱动块452滑移,驱动块452滑移过程中通过第一楔形面453推动联动块424朝远离驱动块452方向滑移,联动块424滑移过程中通过第二楔形面426推动限位块425朝靠近限位槽413方向滑移并插设于限位槽413内,从而有效减少插接块422和插接槽412发生脱离的可能,实现预制加强限位板41和接缝板42的固定连接。

48.本实施例公开一种混凝土伸缩缝结构的施工方法,包括以下步骤:步骤s1、支模,根据设计尺寸要求架设主梁模板、次梁模板以及面板模板。

49.步骤s2、安装骨架,分别将主梁钢筋架体5、次梁钢筋架体以及面板钢筋架体6支设于主梁模板、次梁模板以及面板模板围成的浇筑腔内。

50.步骤s3、安装接缝件4,通过两块预制加强限位板41对接缝板42进行夹合固定后:当接缝板42上的插接块422插设于预制加强限位板41的插接槽412后,通过转动调节螺杆调节遮挡板45上移,使得遮挡板45滑移至遮挡板45上端面与预制加强限位板41上端面平齐位置处,遮挡板45向上滑移带动驱动块452滑移,驱动块452滑移过程中通过第一楔形面453推动联动块424朝远离驱动块452方向滑移,联动块424滑移过程中通过第二楔形面426推动限位块425朝靠近限位槽413方向滑移并插设于限位槽413内,从而有效减少插接块422和插接槽412发生脱离的可能,实现预制加强限位板41和接缝板42的固定连接后,将接缝件4滑移插设于主梁钢筋架体5,使得主梁箍筋51、内圈箍筋55滑移卡嵌的预制加强限位板41的避让槽411,使得预制加强限位板41部分延伸至主梁箍筋51围成的区域内,且有效限制预制加强限位板41沿现浇主梁1的长度方向发生滑移,两个预制加强限位板41位于两个上支撑钢筋

53之间,通过铁丝将预制加强限位板41的上部绑扎固定于面板纵向钢筋63/面板横向钢筋62,通过铁丝将预制加强限位板41的上部绑扎固定于位于面板钢筋架体6上部的面板纵向钢筋63的弯折部,并使得面板钢筋架体6上部的面板纵向钢筋63的弯折部抵紧于预制加强限位板41远离接缝板42的外侧面。

51.步骤s4、浇筑混凝土。

52.步骤s5、拆模,待混凝土强度达到 5mpa后,拆除主梁模板、次梁模板以及面板模板,转动调节螺杆使得遮挡板45下移至抵接于接缝板42上端面后,在填料槽43内填充填缝料44。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。