1.本发明涉及一种提高染料废水中亚甲基蓝催化降解率的方法,属于亚甲基蓝催化降解技术领域。

背景技术:

2.印染废水是我国最难降解的工业废水之一,其色度高、含盐量高、成分复杂、毒性大由于染料的难降解性,导致其成为印染废水中最重要的污染物。通常按照染料的应用性能和分子结构可以将其分为直接染料、活性染料、酸性染料、阳离子染料、分散染料、还原染料等。染料不仅会使水体变色,严重影响水生生物的光合作用,而且,人类如果长时间接触染料会刺激皮肤并引起呼吸系统问题,甚至增加患癌风险。常用于印染废水处理的技术有生物处理技术、膜分离法、吸附法和高级氧化技术。物处理技术、膜分离法、吸附法此类技术处理亚甲基蓝,仅仅是实现了污染物的相间转移,并未根本上解决问题。

3.高级氧化技术中的fenton氧化技术由于反应条件温和、操作简单方便、h2o2的分解速度快、氧化性强、无选择性被广泛关注。但传统的fenton氧化技术存在成本高、催化剂无法循环利用、需要严苛的酸性环境(ph=2.8~3.2)等问题。

4.现有技术中,印染废水的处理方法,利用污染物絮凝与光触媒吸附方法处理印染废水。其工艺步骤为复合光触媒分次加入到包被剂混合溶液中,搅拌10min,过滤干燥,加入絮凝剂和芬顿试剂后混合均匀,得到印染废水处理剂,之后将所述印染废水加入到所制得的印染废水处理剂中,在ph值3~9、处理剂用量20ml/l。室温不断搅拌,暗吸附后打开紫外灯照射30min,得到处理过的水。但该方法存在以下缺点:(1)对紫外线照射要求较高,增加了处理成本;(2)光触媒对人体有潜在危害,安全性较低。用于处理印染废水的纳滤膜制备方法,其工艺步骤为用包含间苯二胺、樟脑磺酸和三乙胺的水溶液倾倒至聚砜超滤膜表面,停留10-30,然后去除表面多余水溶液,再将含有均苯三甲酰氯、界面辅助聚合剂的有机溶液倾倒至所得膜的表面,反应5-20s,之后去除表面多余溶液,将所得膜依次经过静置,热处理,水洗后,得到纳滤膜。将印染废水缓慢倒入纳滤膜,其中纳滤膜每个单元的有效面积为29.2m2,流通高度1mm,溶液温度25℃,过滤压力0.5mpa,错流流量3lpm,得到处理过的水。但该方法存在以下缺点:(1)需要及时清理纳滤膜,防止堵塞及细菌增生,增加操作复杂性;(2)不能去除残留的氯,需要进行预处理。

技术实现要素:

5.针对染料废水中亚甲基蓝催化降解率低下以及操作困难的问题,本发明提供一种提高染料废水中亚甲基蓝催化降解率的方法,以改性氮自掺杂蓝藻生物炭催化剂为染料废水中亚甲基蓝的降解催化剂以提高亚甲基蓝降解率,催化剂中来自蓝藻生物炭本身的自掺杂氮元素为降解配体,添加过氧化氢,形成金属-配体-过氧化氢(fecu-n元素-h2o2)体系;其改性氮自掺杂蓝藻生物炭催化剂以昆明滇池蓝藻为原料,利用硫酸亚铁、氯化铜、聚乙二醇对蓝藻生物炭进行改性处理得到纳米cu-fe双金属功能氮自掺杂生物炭。该体系对亚甲基

蓝的降解去除率达到99%以上,且不受ph条件限制,在有效解决了亚甲基蓝降解催化剂易团聚,比表面积低,选择性差的难题的同时,改性氮自掺杂蓝藻生物炭催化剂可活化过氧化氢,促进过氧化氢的分解,提高亚甲基蓝的降解率,拓宽降解ph范围。

6.一种提高染料废水中亚甲基蓝催化降解率的方法,以改性氮自掺杂蓝藻生物炭催化剂为染料废水中亚甲基蓝的降解催化剂,催化剂中蓝藻生物炭自带的自掺杂氮元素为降解配体,添加过氧化氢,形成金属—配体—过氧化氢(fecu—n元素—h2o2)体系;

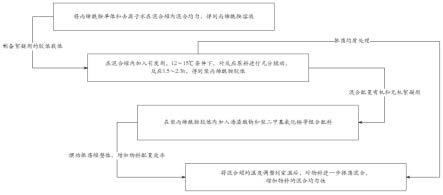

7.所述改性氮自掺杂蓝藻生物炭催化剂的制备方法,具体步骤如下:

8.(1)将除杂的滇池蓝藻依次经风干、烘干、粉碎研磨和过筛处理得到蓝藻颗粒;

9.(2)将蓝藻颗粒置于活化剂溶液中浸渍24~48h,烘干即得活化蓝藻颗粒;

10.(3)在氮气氛围中,活化蓝藻颗粒匀速升温至温度为400~800℃并热解处理1~2h,冷却至室温,得到蓝藻生物炭化物;

11.(4)蓝藻生物炭化物经盐酸淋洗,再经去离子水洗涤至洗涤液为中性,烘干得到蓝藻生物炭;

12.(5)在氮气氛围中,蓝藻生物炭分散到硫酸亚铁-聚乙二醇溶液中,采用硼氢化钠滴定,搅拌条件下反应30~60min,得氮自掺杂蓝藻生物炭负载纳米铁溶液;

13.(6)在氮气氛围中,将氯化铜溶液逐滴滴加至氮自掺杂蓝藻生物炭负载纳米铁溶液中并搅拌反应,采用超纯水和无水乙醇清洗,真空干燥即得纳米cu-fe双金属功能氮自掺杂生物炭催化剂。

14.所述步骤(2)活化剂为氯化锌、氢氧化钾、氢氧化钠、磷酸中的一种或多种。

15.所述步骤(2)蓝藻颗粒与活化剂溶液的质量比为1:0.5~1,活化剂溶液浓度为0.5~1mol/l。

16.所述步骤(4)盐酸浓度为0.5~1mol/l。

17.所述步骤(5)硫酸亚铁中fe与蓝藻生物炭的质量比为1~2:1~2,硫酸亚铁-聚乙二醇溶液中硫酸亚铁的浓度为0.5~1mol/l,硫酸亚铁与聚乙二醇的质量比为1:0.5~1,聚乙二醇的平均分子量为4000~6000,搅拌速率为500~1000r/min。

18.所述步骤(5)硼氢化钠浓度为1~2mol/l。

19.所述步骤(6)氯化铜溶液浓度为0.5~1mol/l,氯化铜中铜与蓝藻生物炭的质量比为1~2:1~2,氯化铜溶液滴速为1~2滴/秒。

20.所述改性氮自掺杂蓝藻生物炭催化剂催化降解亚甲基蓝染料废水时,氮自掺杂改性蓝藻生物炭催化剂的添加量为0.2~1.0g/l。

21.提高染料废水中亚甲基蓝催化降解率的方法,具体步骤为:

22.将纳米cu-fe双金属功能氮自掺杂蓝藻生物炭催化剂加入到亚甲基蓝印染废水中,在体系ph值为5~9的条件下室温振荡30~60min,吸附平衡后,加入h2o2并振荡反应120~150min;反应过程中,每20min取样,经0.45μm滤膜过滤后测算亚甲基蓝降解率。

23.所述h2o2的添加量为5~10mmol/l。

24.本发明的有益效果是:

25.(1)本发明利用蓝藻生物炭负载纳米粒子,有效降低了纳米粒子团聚作用,增加了比表面积,提高了降解率;

26.(2)本发明以昆明滇池蓝藻为原料,利用硫酸亚铁、氯化铜、聚乙二醇对蓝藻生物

炭进行改性处理得到的类芬顿反应催化剂(纳米cu-fe双金属功能蓝藻生物炭催化剂),自掺杂氮元素为类芬顿反应配体,添加过氧化氢,形成金属—配体—过氧化氢(fecu—n元素—h2o2)体系,该体系可实现对印染废水中亚甲基蓝的高度专一性催化降解,且总体降解量较高,亚甲基蓝的降解率最高可达到99.52%;

27.(3)本发明得到的改性氮自掺杂蓝藻生物炭催化剂,能有效解决传统fenton反应所需要的严苛酸性环境(ph=2.8~3.2),在ph实验中,120min中内ph=5~9环境下降解率均能达到99%以上;

28.(4)本发明得到的改性氮自掺杂蓝藻生物炭催化剂,原材料价格低廉,制备方法简单,且具有强磁性,解决了后续的分离回收困难的难题;

29.(4)本发明类芬顿反应体系(fecu-氮-过氧化氢体系),具有较好的循环性和稳定性,在循环实验中连续运行6次后仍分别保持79.42%、77.58%的亚甲基蓝脱色效率。

附图说明

31.图1为实施例1中改性氮自掺杂蓝藻生物炭x射线衍射图;

32.图2为实施例1中改性氮自掺杂蓝藻生物炭傅里叶变换红外光谱分析图;

33.图3为实施例1中不同改性氮自掺杂蓝藻生物炭催化剂的投加量对亚甲基蓝的去除效果;

34.图4为实施例1中不同ph条件下的改性氮自掺杂蓝藻生物炭对亚甲基蓝的去除效果;

35.图5为实施例1中循环实验中连续运行6次后的亚甲基蓝脱色效率。

具体实施方式

36.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

37.实施例1:一种提高染料废水中亚甲基蓝催化降解率的方法,以改性氮自掺杂蓝藻生物炭催化剂为染料废水中亚甲基蓝的降解催化剂,催化剂中蓝藻生物炭自带的自掺杂氮元素为降解配体,添加过氧化氢,形成金属-配体-过氧化氢(fecu-n元素-h2o2)体系;

38.所述改性氮自掺杂蓝藻生物炭催化剂的制备方法,具体步骤如下:

39.(1)将除杂的滇池蓝藻依次经风干、烘干、粉碎研磨和过10目筛处理得到蓝藻颗粒;

40.(2)将蓝藻颗粒置于活化剂溶液(氯化锌溶液)中浸渍24h,烘干即得活化蓝藻颗粒;其中蓝藻颗粒与活化剂溶液(氯化锌溶液)的质量比为1:0.5,活化剂溶液浓度为0.5mol/l;

41.(3)将活化蓝藻颗粒置于管式炉中,通入氮气形成氮气氛围,活化蓝藻颗粒以5℃/min匀速升温至温度为600℃并热解处理2h,冷却至室温,得到氮自掺杂蓝藻生物炭化物;其中氮气流速为0.5l/min;

42.(4)氮自掺杂蓝藻生物炭化物经浓度为1mol/l的盐酸淋洗,再经去离子水洗涤至洗涤液为中性,烘干得到氮自掺杂蓝藻生物炭;

43.(5)在氮气氛围中,氮自掺杂蓝藻生物炭分散到硫酸亚铁-聚乙二醇溶液中,采用

硼氢化钠滴定,搅拌条件下反应30min,得氮自掺杂蓝藻生物炭负载纳米铁溶液;其中硫酸亚铁中fe与蓝藻生物炭的质量比为1:1,硫酸亚铁-聚乙二醇溶液中硫酸亚铁的浓度为1mol/l,硫酸亚铁与聚乙二醇的质量比为1:1,聚乙二醇的平均分子量为4000,搅拌速率为1000r/min,硼氢化钠浓度为2mol/l;

44.(6)在氮气氛围中,将氯化铜溶液逐滴滴加至氮自掺杂蓝藻生物炭负载纳米铁溶液中并搅拌反应,采用超纯水和无水乙醇清洗3次,真空干燥即得纳米cu-fe双金属功能氮自掺杂生物炭;其中氯化铜溶液浓度为1mol/l,氯化铜中铜与蓝藻生物炭的质量比为1:1,氯化铜溶液滴速为1滴/秒;

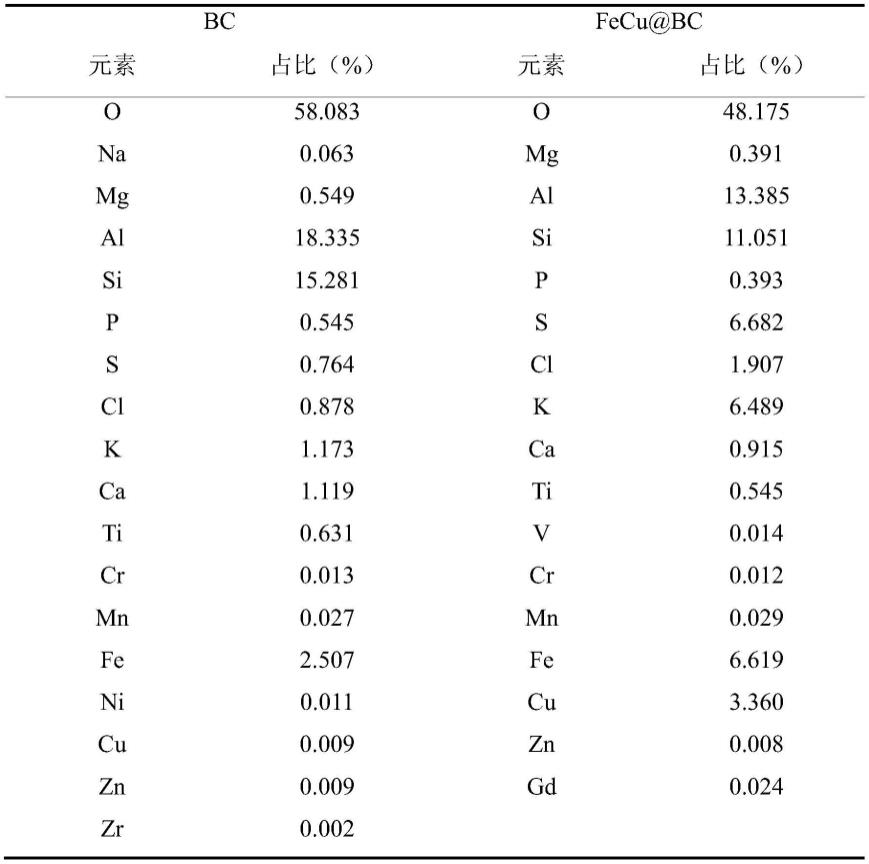

45.经如此操作获得的纳米cu-fe双金属功能蓝藻生物炭,x射线荧光光谱分析见表1,与原生物炭相比,改性后生物炭fe、cu含量明显增高,证明fe、cu已负载在生物炭上,fe、cu两种不同的过渡金属之间存在氧化还原作用及协同作用,较大程度增强了络合物之间的界面电子转移、羟基的形成、ph的耐受性以及亚甲基蓝的降解效率;

46.表1改性氮自掺杂蓝藻生物炭x射线荧光光谱分析表

[0047][0048]

由图1x射线衍射图可知,原生物炭和改性后生物炭都存在氮元素,自掺杂氮可以与亚甲基蓝发生π-π电子供体—受体相互作用及静电相互作用,并影响控制溶液中金属的

形态分布,维持了体系中金属离子浓度在任一酸碱条件下保持较高理想值,驱动烯烃的氧化,产生更多的羟基,以提高亚甲基蓝降解率,不受ph范围限制;由图2傅里叶变换红外光谱分析图证明,3446cm-1

吸收峰属于-oh拉伸,1628cm-1

属于烯烃双键的伸缩振动吸收峰,1361cm-1

、1024cm-1

、586cm-1

为-c-n、c-o、fe-o拉伸振动吸收峰;

[0049]

提高染料废水中亚甲基蓝催化降解率的方法,具体步骤为:

[0050]

将改性氮自掺杂蓝藻生物炭催化剂加入到亚甲基蓝印染废水中,室温振荡30min,吸附平衡后,在体系ph值5~9条件下加入h2o2并振荡反应120min;反应过程中,每20min取样,经0.45μm滤膜过滤后测算亚甲基蓝降解率;其中改性氮自掺杂蓝藻生物炭催化剂的添加量为0.2~1.0g/l,h2o2的添加量为5mmol/l;

[0051]

以初始ph=6条件下,研究不同改性氮自掺杂蓝藻生物炭催化剂投加量对亚甲基蓝的去除效果(见图3),如图3所示,横坐标是改性生物炭投加量,纵坐标是亚甲基蓝的去除率,改性氮自掺杂蓝藻生物炭催化剂用量从0.1g/l增加到1.0g/l,亚甲基蓝的去除率分别从92.36%、94.52%提升到99.35%、94.5%随后又降低为91.23%,该结果表明,催化剂用量的增加至0.6g/l可以提供更多的活性位点,并加速h2o2分解以产生更多的

·

oh,从而促进亚甲基蓝的降解;但随着改性生物炭用量的增加,打破已经形成的平衡,使得亚甲基蓝去除率降低;

[0052]

以改性氮自掺杂蓝藻生物炭催化剂的添加量为0.6g/l,研究不同ph条件下改性氮自掺杂蓝藻生物炭催化剂对亚甲基蓝的去除效果(见图4),从图4可知,150min时,ph=5-9条件下,亚甲基蓝降解率均能达到99%以上;该结果表明,反应生成了金属-配体-过氧化氢(fecu-n元素-h2o2)体系,fe、cu两种不同的过渡金属之间存在氧化还原作用及协同作用,较大程度增强了络合物之间的界面电子转移、羟基的形成、ph的耐受性以及亚甲基蓝的降解效率。生物炭中自掺杂氮元素,可以与亚甲基蓝发生π-π电子供体—受体相互作用及静电相互作用,并影响控制溶液中金属的形态分布,维持了体系中金属离子浓度在任一酸碱条件下保持较高理想值,驱动烯烃的氧化,产生更多的羟基,以提高亚甲基蓝降解率,不受ph范围限制;

[0053]

以改性氮自掺杂蓝藻生物炭催化剂的添加量为0.6g/l,初始ph=7条件下,研究改性氮自掺杂蓝藻生物炭的循环性和稳定性(见图5),循环试验证明,连续运行6次后改性氮自掺杂蓝藻生物炭对亚甲基蓝仍分别保持79.42%、77.58%的脱色效率。

[0054]

实施例2:一种提高染料废水中亚甲基蓝催化降解率的方法,以改性氮自掺杂蓝藻生物炭催化剂为染料废水中亚甲基蓝的降解催化剂,催化剂中蓝藻生物炭自带的自掺杂氮元素为降解配体,添加过氧化氢,形成金属-配体-过氧化氢(fecu-n元素-h2o2)体系;

[0055]

所述改性氮自掺杂蓝藻生物炭催化剂的制备方法,具体步骤如下:

[0056]

(1)将除杂的滇池蓝藻依次经风干、烘干、粉碎研磨和过10目筛处理得到蓝藻颗粒;

[0057]

(2)将蓝藻颗粒置于活化剂溶液(氢氧化钾溶液)中浸渍36h,烘干即得活化蓝藻颗粒;其中蓝藻颗粒与活化剂溶液(氢氧化钾溶液)的质量比为1:0.6,活化剂溶液浓度为0.6mol/l;

[0058]

(3)将活化蓝藻颗粒置于管式炉中,通入氮气形成氮气氛围,活化蓝藻颗粒以5℃/min匀速升温至温度为400℃并热解处理1.5h,冷却至室温,得到氮自掺杂蓝藻生物炭化物;

其中氮气流速为0.5l/min;

[0059]

(4)氮自掺杂蓝藻生物炭化物经浓度为0.5mol/l的盐酸淋洗,再经去离子水洗涤至洗涤液为中性,烘干得到蓝藻生物炭;

[0060]

(5)在氮气氛围中,氮自掺杂蓝藻生物炭分散到硫酸亚铁-聚乙二醇溶液中,采用硼氢化钠滴定,搅拌条件下反应40min,得氮自掺杂蓝藻生物炭负载纳米铁溶液;其中硫酸亚铁中fe与蓝藻生物炭的质量比为1:2,硫酸亚铁-聚乙二醇溶液中硫酸亚铁的浓度为0.8mol/l,硫酸亚铁与聚乙二醇的质量比为1:0.8,聚乙二醇的平均分子量为5000,搅拌速率为600r/min,硼氢化钠浓度为1.5mol/l;

[0061]

(6)在氮气氛围中,将氯化铜溶液逐滴滴加至蓝藻生物炭负载纳米铁溶液中并搅拌反应,采用超纯水和无水乙醇清洗3次,真空干燥即得纳米cu-fe双金属功能氮自掺杂生物炭;其中氯化铜溶液浓度为0.8mol/l,氯化铜中铜与蓝藻生物炭的质量比为1:2,氯化铜溶液滴速为1.5滴/秒;

[0062]

提高染料废水中亚甲基蓝催化降解率的方法,具体步骤为:

[0063]

将改性氮自掺杂蓝藻生物炭催化剂加入到亚甲基蓝印染废水中,在体系ph值为5的条件下室温振荡40min,吸附平衡后,加入h2o2并振荡反应130min;反应过程中,每20min取样,经0.45μm滤膜过滤后测算亚甲基蓝降解率;其中改性氮自掺杂蓝藻生物炭催化剂的添加量为0.6g/l,h2o2的添加量为6mmol/l;

[0064]

本实施例亚甲基蓝的降解率为99.23%。

[0065]

实施例3:一种提高染料废水中亚甲基蓝催化降解率的方法,以改性氮自掺杂蓝藻生物炭催化剂为染料废水中亚甲基蓝的降解催化剂,蓝藻生物炭中自掺杂氮元素为降解配体,添加过氧化氢,形成金属-配体-过氧化氢(fecu-n元素-h2o2)体系;

[0066]

所述改性氮自掺杂蓝藻生物炭催化剂的制备方法,具体步骤如下:

[0067]

(1)将除杂的滇池蓝藻依次经风干、烘干、粉碎研磨和过10目筛处理得到蓝藻颗粒;

[0068]

(2)将蓝藻颗粒置于活化剂溶液(磷酸溶液)中浸渍48h,烘干即得活化蓝藻颗粒;其中蓝藻颗粒与活化剂溶液(磷酸溶液)的质量比为1:0.5,活化剂溶液浓度为0.5mol/l;

[0069]

(3)将活化蓝藻颗粒置于管式炉中,通入氮气形成氮气氛围,活化蓝藻颗粒以5℃/min匀速升温至温度为500℃并热解处理1h,冷却至室温,得到氮自掺杂蓝藻生物炭化物;其中氮气流速为0.5l/min;

[0070]

(4)氮自掺杂蓝藻生物炭化物经浓度为1mol/l的盐酸淋洗,再经去离子水洗涤至洗涤液为中性,烘干得到氮自掺杂蓝藻生物炭;

[0071]

(5)在氮气氛围中,氮自掺杂蓝藻生物炭分散到硫酸亚铁-聚乙二醇溶液中,采用硼氢化钠滴定,搅拌条件下反应50min,得氮自掺杂蓝藻生物炭负载纳米铁溶液;其中硫酸亚铁中fe与蓝藻生物炭的质量比为1:1.5,硫酸亚铁-聚乙二醇溶液中硫酸亚铁的浓度为1mol/l,硫酸亚铁与聚乙二醇的质量比为1:1,聚乙二醇的平均分子量为6000,搅拌速率为800r/min,硼氢化钠浓度为1mol/l;

[0072]

(6)在氮气氛围中,将氯化铜溶液逐滴滴加至氮自掺杂蓝藻生物炭负载纳米铁溶液中并搅拌反应,采用超纯水和无水乙醇清洗3次,真空干燥即得纳米cu-fe双金属功能氮自掺杂生物炭;其中氯化铜溶液浓度为1mol/l,氯化铜中铜与蓝藻生物炭的质量比为1:1。

5,氯化铜溶液滴速为2滴/秒;

[0073]

提高染料废水中亚甲基蓝催化降解率的方法,具体步骤为:

[0074]

将纳米cu-fe双金属功能氮自掺杂生物炭加入到亚甲基蓝印染废水中,在体系ph值为7的条件下室温振荡60min,吸附平衡后,加入h2o2并振荡反应150min;反应过程中,每20min取样,经0.45μm滤膜过滤后测算亚甲基蓝降解率;其中改性氮自掺杂蓝藻生物炭催化剂的添加量为0.6g/l,h2o2的添加量为8mmol/l;

[0075]

本实施例亚甲基蓝的降解率为99.52%。

[0076]

实施例4:一种提高染料废水中亚甲基蓝催化降解率的方法,以改性氮自掺杂蓝藻生物炭催化剂为染料废水中亚甲基蓝的降解催化剂,蓝藻生物炭中自掺杂氮元素为降解配体,添加过氧化氢,形成金属-配体-过氧化氢(fecu-n元素-h2o2)体系;

[0077]

所述改性氮自掺杂蓝藻生物炭催化剂的制备方法,具体步骤如下:

[0078]

(1)将除杂的滇池蓝藻依次经风干、烘干、粉碎研磨和过10目筛处理得到蓝藻颗粒;

[0079]

(2)将蓝藻颗粒置于活化剂溶液(含有氯化锌和磷酸的混合溶液)中浸渍48h,烘干即得活化蓝藻颗粒;其中蓝藻颗粒与活化剂溶液的质量比为1:1,活化剂溶液中氯化锌浓度为1mol/l,磷酸浓度为1mol/l;

[0080]

(3)将活化蓝藻颗粒置于管式炉中,通入氮气形成氮气氛围,活化蓝藻颗粒以℃/min匀速升温至温度为800℃并热解处理1h,冷却至室温,得到氮自掺杂蓝藻生物炭化物;其中氮气流速为0.5l/min;

[0081]

(4)氮自掺杂蓝藻生物炭化物经浓度为1mol/l的盐酸淋洗,再经去离子水洗涤至洗涤液为中性,烘干得到氮自掺杂蓝藻生物炭;

[0082]

(5)在氮气氛围中,氮自掺杂蓝藻生物炭分散到硫酸亚铁-聚乙二醇溶液中,采用硼氢化钠滴定,搅拌条件下反应60min,得氮自掺杂蓝藻生物炭负载纳米铁溶液;其中硫酸亚铁中fe与蓝藻生物炭的质量比为2:1,硫酸亚铁-聚乙二醇溶液中硫酸亚铁的浓度为1mol/l,硫酸亚铁与聚乙二醇的质量比为1:1,聚乙二醇的平均分子量为6000,搅拌速率为1000r/min,硼氢化钠浓度为2mol/l;

[0083]

(6)在氮气氛围中,将氯化铜溶液逐滴滴加至氮自掺杂蓝藻生物炭负载纳米铁溶液中并搅拌反应,采用超纯水和无水乙醇清洗3次,真空干燥即得纳米cu-fe双金属功能氮自掺杂生物炭;其中氯化铜溶液浓度为1mol/l,氯化铜中铜与蓝藻生物炭的质量比为2:1,氯化铜溶液滴速为2滴/秒;

[0084]

提高染料废水中亚甲基蓝催化降解率的方法,具体步骤为:

[0085]

将纳米cu-fe双金属功能氮自掺杂生物炭加入到亚甲基蓝印染废水中,在体系ph值为9的条件下室温振荡30min,吸附平衡后,加入h2o2并振荡反应120min;反应过程中,每20min取样,经0.45μm滤膜过滤后测算亚甲基蓝降解率;其中改性氮自掺杂蓝藻生物炭催化剂的添加量为0.6g/l,h2o2的添加量为10mmol/l;

[0086]

本实施例亚甲基蓝的降解率为99.26%。

[0087]

以上对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。