1.本发明属于污水絮凝剂加工技术领域,具体而言,是一种污水絮凝剂及其制备方法。

背景技术:

2.污水絮凝剂用于在污水处理过程中起到澄清作用,分为有机絮凝剂和无机絮凝剂,无机絮凝剂包括:聚合硫酸铁、氯化镁和高铁酸钾等;有机絮凝剂包括:聚丙烯酰胺pam、阳离子多胺和阳离子双氰胺聚合物等;

3.现有专利号为:cn201310670785.9的一种污水絮凝剂的制备方法,该专利文献中公开了一种通过将污水处理中剩余活性污泥进行处理后再与其他助剂进行混合,制备污水絮凝剂,该专利文献中利用了剩余活性污泥,解决了剩余活性污泥的回收利用问题;在实际使用时,通常将两种或多种絮凝剂组合搭配使用,以增强絮凝能力;但是现有的设备在对于单种絮凝剂进行制备过程中,无法对其它类型的絮凝剂进行组合搭配,无法对产品进行一次性形成,操作较为繁琐。

技术实现要素:

4.为了实现对单类絮凝剂制备后,将多种絮凝剂进行混合,将产品一次形成的目的,本发明采用以下技术方案:

5.本发明的目的在于提供一种对丙烯酰胺单体在指定温度条件下,将丙烯酰胺单体聚合成聚丙烯酰胺胶体的方案,并通过在备料期间,在容器内的隔层加入其它种类的絮凝剂,从而实现在聚丙烯酰胺胶体制备完成后,将多种絮凝剂进行混合,从而将絮凝剂产品一次形成,增加产品生产效率。

6.为了实现上述目的,本发明提供的污水絮凝剂制备方法采用以下步骤:

7.步骤一:将丙烯酰胺单体和去离子水在混合罐内混合均匀,得到丙烯酰胺溶液;

8.步骤二:在混合罐内加入引发剂,12~15℃条件下,对反应原料进行充分搅动,反应1.5~2.3h,得到聚丙烯酰胺胶体;

9.步骤三:在聚丙烯酰胺胶体内加入海藻酸钠和聚二甲基氯化铵等组合配料。

10.利用污水絮凝剂制备方法所制备出的污水絮凝剂,该污水絮凝剂的组成包括:按照质量份数取丙烯酰胺15~28份、海藻酸钠5~8份、聚二甲基氯化铵6~10份和阳离子双氰胺聚合物3~5份。

11.本技术提供的污水絮凝剂制备方法中对于絮凝剂原料的分隔盛放、聚丙烯酰胺的聚合搅动和多种类的絮凝剂配比混合操作是通过组合混料设备来进行的,通过该组合混料设备初始状态下对于多种物料的分隔存储,之后对丙烯酰胺单体进行聚合后,将多种类的絮凝剂进行混合,从而将絮凝剂产品一次形成;

12.另外,在此过程中,通过将多种物料进行等温存储,增加后续的絮凝剂混合效果。

13.本技术污水絮凝剂制备方法中使用的组合混料设备包括底座、竖臂、混合罐、密封

组件、搅拌臂和导温隔离条。

14.所述底座上焊接固定连接有两个竖臂,混合罐转动安装在两个竖臂之间,混合罐上侧安装有密封组件,密封组件内安装有搅拌臂,通过搅拌臂对混合罐内的丙烯酰胺单体和引发剂之间进行搅动混合,加快丙烯酰胺单体聚合效率。

15.其中,搅拌臂的工作方式,可选用在密封组件上自转或通过密封组件与混合罐之间的活动连接,使搅拌臂对混合罐内的反应原料进行搅动处理。

16.所述混合罐的下端转动连接有导温隔离条,通过改变导温隔离条的转动角度,使导温隔离条与混合罐之间构成平滑连接面或物料存槽。

17.所述混合罐下侧安装有定位底座,定位底座上的导温柱插入到导温隔离条内,提供丙烯酰胺单体聚合所需温度。

18.本发明的有益效果在于:

19.在初始状态下,将海藻酸钠、聚二甲基氯化铵和阳离子双氰胺聚合物等其余种类的絮凝剂在物料存槽中进行分隔储存,之后利用搅拌臂对物料进行搅动,加快丙烯酰胺单体聚合效率,形成聚丙烯酰胺胶体,之后将物料存槽内的絮凝剂物料通过导温隔离条的转动,与聚丙烯酰胺胶体接触,进行多种絮凝剂组合搭配处理。

附图说明

20.以下附图仅旨在于对本发明做示意性说明和解释,其中:

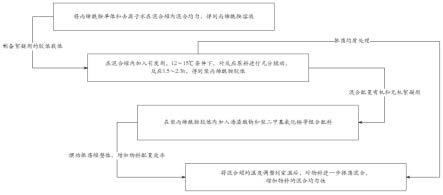

21.图1为本发明的污水絮凝剂制备方法的流程图;

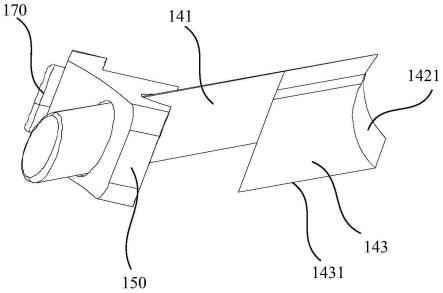

22.图2为本发明的组合混料设备部分的结构示意图一;

23.图3为本发明的混合罐和导温隔离条的结构示意图;

24.图4为本发明的搅拌臂和定位圆盘的结构示意图;

25.图5为本发明的混合罐、限位板和传动轮的结构示意图;

26.图6为本发明的混合罐和限位板的结构示意图;

27.图7为本发明的控制臂、顶紧臂和环形围板的结构示意图;

28.图8为本发明的组合混料设备部分的结构示意图二;

29.图9为本发明的固定架、定位底座和导温柱的结构示意图;

30.图10为本发明的底座和竖臂的结构示意图;

31.图11为本发明的底座、竖臂、固定架和定位底座的结构示意图。

32.图中:底座11;竖臂12;混合罐21;密封组件22;空心限位盘23;限位板24;固定架25;定位底座26;第一伸缩驱动器27;导温柱28;搅拌臂31;定位圆盘32;控制臂33;顶紧臂34;环形围板35;摆动连接架41;支撑架42;第三伸缩驱动器43;转盘44;导温隔离条51;传动轮52。

具体实施方式

33.为了实现对单类絮凝剂制备后,将多种絮凝剂进行混合,将产品一次形成目的,本发明提供的污水絮凝剂制备方法采用以下步骤:

34.步骤一:将丙烯酰胺单体和去离子水在混合罐21内混合均匀,得到丙烯酰胺溶液;

35.步骤二:在混合罐21内加入引发剂,12~15℃条件下,对反应原料进行充分搅动,

反应1.5~2.3h,得到聚丙烯酰胺胶体;

36.步骤三:在聚丙烯酰胺胶体内加入海藻酸钠和聚二甲基氯化铵等组合配料;

37.步骤四:将混合罐21的温度调整到室温后,对物料进一步振荡混合,增加物料的混合均匀性。

38.利用污水絮凝剂制备方法所制备出的污水絮凝剂,该污水絮凝剂的组成包括:按照质量份数取丙烯酰胺17份、海藻酸钠6份、聚二甲基氯化铵8份和阳离子双氰胺聚合物3份。

39.本技术提供的污水絮凝剂制备方法中对于絮凝剂原料的分隔盛放、聚丙烯酰胺的聚合搅动和多种类的絮凝剂配比混合操作是通过组合混料设备来进行的;使用组合混料设备在初始状态下对于多种物料的分隔存储,之后对丙烯酰胺单体进行搅动,待形成聚丙烯酰胺胶体后,将多种类的絮凝剂进行混合,从而将絮凝剂产品一次形成,加快产品的生产效率。

40.以下对本发明的具体实施例进行说明。

41.参照图2-3、图5-6和图8-11所示,说明本发明污水絮凝剂制备方法中通过使用组合混料设备,将多种絮凝剂物料分别在多个物料存槽中进行分隔储存过程中,对丙烯酰胺溶液在聚合过程中进行搅动处理的实施例:

42.混合罐21上侧通过紧固件可拆卸安装有密封组件22,密封组件22上竖向滑动连接有搅拌臂31,搅拌臂31贯穿密封组件22后向混合罐21内部延伸;

43.混合罐21内转动连接有多个导温隔离条51,导温隔离条51从混合罐21的底部向上侧插入贯穿混合罐21内侧边缘。

44.导温隔离条51侧部设置有弧面切口,该弧面切口与混合罐21内壁平滑连接时,构成筒状容器。

45.导温隔离条51转动至弧面切口与混合罐21内壁错开时,该弧面切口与混合罐21之间构成物料存槽,供多种类的絮凝剂在其中存储。

46.导温隔离条51的下端通过紧固件固定连接有传动环,混合罐21的底部通过支架安装有限位板24,传动环卡在混合罐21和限位板24之间,并能够在混合罐21和限位板24之间自由转动;

47.混合罐21的底部四角处分别安装有柱端限位架,多个柱端限位架之间卡接并转动连接有传动轮52,传动轮52的上下两侧分别与混合罐21和柱端限位架之间抵接贴合,传动轮52与传动环之间通过啮合传动连接;

48.混合罐21侧部安装有用于驱动传动轮52以自身的轴线为轴进行转动的第一转动驱动器,第一转动驱动器的输出轴通过平键或楔键连接有驱动轮,驱动轮与传动轮52之间通过啮合传动连接;

49.通过启动第一转动驱动器,利用驱动轮带动传动轮52进行转动,之后通过传动轮52与传动环之间的啮合传动连接,对多个导温隔离条51的转动角度进行同步控制。

50.混合罐21下端滑动连接有定位底座26,定位底座26上设置有多个导温柱28,导温柱28向上滑动至插入导温隔离条51内,控制混合罐21内的物料温度。

51.其中,导温柱28与导温隔离条51的下端之间插接配合;

52.定位底座26的下端安装有半导体制冷片,半导体制冷片的制冷端通过铜片与导温

柱28连接,铜片外侧安装有隔温棉。

53.固定架25上安装有用于驱动定位底座26滑动的第一伸缩驱动器27,第一伸缩驱动器27的活动端与定位底座26上侧横板之间通过紧固件固定连接;

54.启动第一伸缩驱动器27伸缩,带动定位底座26相对混合罐21进行滑动,控制导温柱28的插入和拔出,改变导温状态。

55.底座11安装在生产车间的工作台上,混合罐21通过底座11上的竖臂12进行支撑托起,混合罐21转动连接在竖臂12上,底座11上安装有用于控制搅拌臂31在混合罐21内进行搅动的驱动组件。

56.混合罐21侧部上端设置有灌料管,灌料管上安装有密封盖;

57.初始状态下,打开混合罐21上侧的密封组件22,将多种絮凝剂物料分别在多个物料存槽中进行分隔储存,将丙烯酰胺单体和引发剂从灌料管灌入到混合罐21内;

58.之后通过手动或使用驱动组件的方式,控制搅拌臂31对物料进行搅动,加快丙烯酰胺单体聚合效率,形成聚丙烯酰胺胶体后,启动第一转动驱动器,对多个导温隔离条51的转动角度进行同步控制,将物料存槽内的絮凝剂物料与聚丙烯酰胺胶体相接触,再利用搅拌臂31对混合物料进行搅动混合处理,进行絮凝剂产品的一次形成。

59.此过程中,利用导温柱28和导温隔离条51插接配合,将多种物料进行等温存储,增加后续的絮凝剂混合效果。

60.参照图2-5所示,说明本发明污水絮凝剂制备方法中通过使用组合混料设备,控制搅拌臂31对物料进行搅动混合的实施例:

61.搅拌臂31的工作方式,选用在密封组件22上自转的方式时:

62.在圆盘结构的密封组件22上安装电机,通过电机的输出轴与搅拌臂31通过联轴器连接,对搅拌臂31进行控制,使搅拌臂31能够对混合罐21内的物料进行搅动处理。

63.搅拌臂31的工作方式,选用通过密封组件22与混合罐21之间的活动连接的方式时,对密封组件22的结构进一步改进;

64.密封组件22包括外侧安装环、盘型转盖和橡胶插接套板,外侧安装环可拆卸连接在混合罐21上侧,外侧安装环内侧转动连接有盘型转盖,盘型转盖中部连接有橡胶插接套板,搅拌臂31贯穿橡胶插接套板上的开口延伸至混合罐21的内侧,外侧安装环上还通过紧固件安装有用于对橡胶插接套板的变形量进行限制的空心限位盘23;

65.橡胶插接套板通过自身的变形和盘型转盖在外侧安装环上转动,增加搅拌臂31的活动范围。

66.此时的搅拌臂31可通过手动或利用驱动组件的方式进行控制,使搅拌臂31侧部能够与混合罐21内壁和导温隔离条51侧部抵接配合,进而增加搅拌臂31的移动范围;

67.由于导温隔离条51上的弧面切口能够与混合罐21内壁错开构成如图3所示的物料存槽,此时的导温隔离条51在混合罐21内侧形成凸起,搅拌臂31在混合罐21内水平环形轨迹搅动时,通过导温隔离条51对物料的流动造成阻碍,增加搅拌臂31的物料混合效果。

68.参照图3-4和7-8所示,说明本发明污水絮凝剂制备方法中通过使用组合混料设备,使用驱动组件驱动搅拌臂31,使搅拌臂31在工作过程中进行摆动,增加对于物料的搅动效果,提高丙烯酰胺聚合效率的实施例:

69.搅拌臂31除了通过手动控制外,还可通过驱动组件来进行控制:

70.驱动组件包括控制臂33、顶紧臂34、摆动连接架41、支撑架42和转盘44;

71.搅拌臂31上侧通过连接柱固定连接有定位圆盘32,定位圆盘32与顶紧臂34之间固定连接有弹簧;

72.连接柱能够在控制臂33和顶紧臂34内进行摆动活动;

73.控制臂33通过多个拉簧连接有摆动连接架41,摆动连接架41的下端滑动连接有支撑架42;

74.拉簧能够使控制臂33在摆动连接架41上进行摆动,从而增加搅拌臂31的工作状态。

75.支撑架42上安装有用于驱动摆动连接架41竖向滑动的第三伸缩驱动器43,第三伸缩驱动器43的活动端与摆动连接架41通过紧固件固定连接;

76.通过启动第三伸缩驱动器43,改变搅拌臂31的搅动区域;

77.支撑架42的下端通过t型柱转动连接在转盘44的偏心处,转盘44卡接并转动连接在底座11上,转盘44设置有两个,其中一个转盘44下端设置有转轴,底座11的下端通过支架安装有第二转动驱动器,第二转动驱动器的输出轴与转轴之间通过联轴器相连。

78.两个支撑架42之间通过横板焊接固定连接,底座11、两个支撑架42和两个转盘44构成平行四边形机构;

79.启动第二转动驱动器,带动两个转盘44同步转动,控制搅拌臂31在混合罐21内水平环形轨迹搅动;

80.本技术中的转动驱动器可选用步进电机或伺服电机。

81.由于连接柱能够在控制臂33和顶紧臂34内进行摆动活动,因此在导温隔离条51上的弧面切口能够与混合罐21内壁错开构成如图3所示的物料存槽时,控制搅拌臂31在混合罐21内水平环形轨迹搅动时,搅拌臂31侧壁与导温隔离条51在混合罐21内侧形成的凸起抵接接触;

82.对搅拌臂31与顶紧臂34的位置带来错位,之后通过弹簧进行复位,在此过程中,使搅拌臂31在工作过程中进行摆动操作,增加对于物料的搅动效果,提高丙烯酰胺聚合效率。

83.如图7所示,为使搅拌臂31能够进行稳定的搅动工作,在顶紧臂34上加设环形围板35:

84.将环形围板35焊接固定连接在顶紧臂34上,使环形围板35上侧能够与定位圆盘32下侧面之间抵接贴合,顶紧臂34滑动连接在控制臂33上;

85.控制臂33上安装有用于驱动顶紧臂34滑动的第二伸缩驱动器,第二伸缩驱动器的活动端与顶紧臂34通过紧固件固定连接;

86.启动第二伸缩驱动器,带动顶紧臂34与控制臂33相互远离,使环形围板35与定位圆盘32顶紧,切换搅拌臂31与顶紧臂34的连接状态,此时的搅拌臂31无法相对顶紧臂34进行摆动,从而使搅拌臂31能够切换稳定的搅动操作和摆动振荡搅动操作。

87.本技术中的伸缩驱动器可选用电动伸缩杆或液压缸。

88.参照图8-11所示,说明本发明污水絮凝剂制备方法中通过使用组合混料设备,通过改变搅拌臂31与混合罐21放置方式,提高搅拌臂31对于物料的搅动能力的实施例:

89.混合罐21的侧部通过紧固件安装有固定架25,定位底座26滑动安装在固定架25上,定位底座26的下端设置有贯穿底座11的限制座,限制座上侧脱离与底座11下端面的抵

接状态后,混合罐21能够在竖臂12上自由转动。

90.通过启动第一伸缩驱动器27伸缩,带动定位底座26相对混合罐21进行滑动,在控制导温柱28的插入和拔出状态的同时,切换限制座上侧脱离与底座11下端面的抵接和脱离状态,在提供混合罐21内部温度逐渐趋近于室温条件下,混合罐21在竖臂12上自由转动的控制。

91.混合罐21的底部设置有弧面凹槽,搅拌臂31底部设置有能够与弧面凹槽通过点接触抵接配合的球面凸起;

92.此时启动第三伸缩驱动器43伸缩,带动搅拌臂31底部的球面凸起与混合罐21底部的弧面凹槽抵接配合,带动混合罐21在竖臂12上进行转动,改变搅拌臂31与混合罐21的放置方式与配合状态,提高搅拌臂31对于物料的搅动能力。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。