1.本发明涉及废水处理领域,尤其是一种用于处理废水的电化学催化氧化装置、系统及方法。

背景技术:

2.高浓度制药废水具有污染物浓度高,有机物成分复杂,有机物分子结构复杂,分子量大等特点。传统高浓度制药废水往往采用简单的物化处理后进入厌氧好氧组合工艺,其停留时间很长造成厌氧池尺寸很大,建设成本增高,但因废水浓度高,可生化性差,即使多级厌氧串联其处理效果也很不理想,出水无法达标。采用芬顿法处理高浓度制药废水虽然可以解决上述问题,提高可生化性,降低有机负荷,但芬顿法运行条件苛刻,工业应用中运行难度大,且芬顿法需要投加大量的酸和碱等盐,造成盐类增加不利后续生化处理,运行控制难度大,药剂投加量大,导致运行成本非常高。企业难以承受。

技术实现要素:

3.本发明的目的在于提供一种用于处理废水的电化学催化氧化装置、系统及方法,本发明通过三维电极催化池提料技术、洗料技术、均匀布水布气技术、实现催化氧化法连续处理高浓度制药废水,运行过程中无需外加化学试剂,不产生二次污染,运行中仅仅消耗电能,运行成本低,同时也克服现有技术中催化剂由于被污物附着容易失效的缺陷。

4.为实现上述目的,本发明采用以下技术方案:

5.本发明公开了一种用于处理废水的电化学催化氧化装置,其包括壳体、配水槽、配水管、储气罐、电极阳极和电极阴极。所述配水槽位于壳体顶部。所述电极阳极和电极阴极设置于壳体两侧,并分别与电源连接。所述壳体底部设置有布水区、曝气区和反洗区,壳体上方设置有出水区;在出水区和布水区之间的壳体内部填充有催化剂。所述反洗区包括气洗法兰、气洗管组和排空法兰,布水区包括进水法兰和布水管组。所述气洗法兰、排空法兰和进水法兰设置于壳体上,所述气洗管组和布水管组上分别设有若干出气孔和出水孔。所述气洗法兰出气端和进水法兰的出水端分别与气洗管组和布水管组连接,气洗法兰进气端和进水法兰的进水端分别与三通阀和储气罐连接;所述三通阀分别与配水管和自来水管连接;所述配水管与用于容纳预处理后废水的配水槽连接。

6.进一步地,所述电极阳极采用石墨碳板,电极阴极采用不锈钢板。

7.进一步地,所述催化剂包括如下重量分数的组分:30-35份的活性炭,8-15份的粘接剂,12-18份铁的氧化物,18-22份铜的氧化物,4-7份锰的氧化物,2-4份锌的氧化物,3-5份锆的氧化物,4-5份铈的氧化物,4-7份钛的氧化物。

8.进一步地,还包括鼓风机,所述曝气区包括若干曝气组件,所述曝气组件包括设置于壳体上的曝气法兰、竖向设置的曝气连接管和由若干根设有若干出气孔的水平管道组成的曝气管网;所述曝气法兰设置于壳体上端,曝气管网设置于壳体底部,所述曝气连接管的一端与曝气法兰的出气端连接,另一端与曝气管网的进气口连接;所述曝气法兰的进气端

与鼓风机连接;所述出水区包括用于收集催化氧化后废水的集水管和与集水管连接并设置于壳体上的出水法兰;所述集水管上设置有若干进水孔。

9.进一步地,所述气洗管组包括一根竖向设置的气洗连接管和由若干根水平管道组成的气洗管网;所述排空阀设置于壳体下端,所述气洗法兰设置于壳体上端,气洗管网设置于壳体底部,气洗连接管一端与气洗法兰的出气端连接,另一端与气洗管网的进气口连接。

10.进一步地,所述进水法兰设置于壳体的下端;壳体上端还设置有用于排出活性剂泡沫或者用于溢流的泡沫法兰。

11.本发明还公开了一种用于处理废水的电化学催化氧化系统,其包括通过管道依次连接的中和池、混凝反应池、第一沉淀池、电化学催化氧化装置、厌氧好氧组合装置和第二沉淀池;所述电化学催化氧化装置为上述用于处理废水的电化学催化氧化装置。

12.进一步地,所述中和池上设置有与废水管连接进入的进水口和用于实时监测水中ph值的ph探头;所述第一沉淀池的上端与电化学催化氧化装置的配水槽连接。

13.本发明还公开了一种用于处理废水的电化学催化氧化方法,其采用上述用于处理废水的电化学催化氧化系统,其步骤如下:

14.s1、将高浓度制药废水通过提升泵定量提升进入中和池中,通过ph探头实时监控废水ph值并通过信息反馈控制加药泵调节废水ph为中性。

15.s2、将经过ph调整后的废水自流进入混凝反应池,通过投加pac、pam混凝剂去除废水中的ss,废水进入第一沉淀池,进行泥水分离。

16.s3、经过预处理后的废水送入电化学催化氧化装置的配水槽中进行催化氧化。

17.s4、经过电化学催化氧化装置处理后的高浓度制药废水进入后续的厌氧好氧组合装置,经过综合处理后废水进入第二沉淀池中沉淀,上清液达标排放。

18.进一步地,所述步骤s3催化氧化中,催化剂填充量为电化学催化氧化装置总容积的60%-70%,电极所施加的脉冲直流电压为50-80v,曝气量为0.1-0.3m3/min;废水在电化学催化氧化装置内停留时间25-35min,废水从电化学催化氧化装置壳体底部进入,均匀布水缓慢上升与催化剂接触,并利用曝气在通电的情况下产生羟基自由基将废水中的有机物进行氧化,废水流经催化剂反应后从顶部收水。

19.本发明的有益之处为:

20.1、本发明的电化学催化氧化装置配套储气罐,用于储存压缩空气进行反洗,反洗时利用储气罐内压缩空气瞬间释放,利用压缩较大的气压及瞬时释放的大量空气使催化剂膨胀流化,再辅助自来水冲洗,可将运行过程中产生的污染物洗净。传统催化氧化装置反洗系统采用普通鼓风机及反洗水泵进行汽水联合反洗,但因普通鼓风机产生的空气压力较小,反洗气量不足,往往造成反洗不彻底。

21.2、本发明的电化学催化氧化装置配套配水槽,配水槽位于电化学催化氧化装置顶部,配水槽与布水管组连接,通过配水槽及布水管实现均匀布水。同时增设配水槽后可以解决因止回阀等故障造成电化学高级氧化通电运行过程中废水通过进水管道回流至调节池,造成设备损坏。

22.3、本发明提供的催化剂,制备成本低廉,机械强度较高,对比传统催化剂,其对高浓度制药废水的处理效率得到大幅度的提升。

23.4、本发明在处理废水的电化学催化氧化方法中,废水首先经过ph调整,混凝沉淀

后进入电化学催化氧化装置,更能发挥电化学催化氧化装置对高浓度制药废水的处理效果,电化学催化氧化装置运行过程中无需外加化学试剂,不产生二次污染,运行中仅仅消耗电能,运行成本低。

附图说明

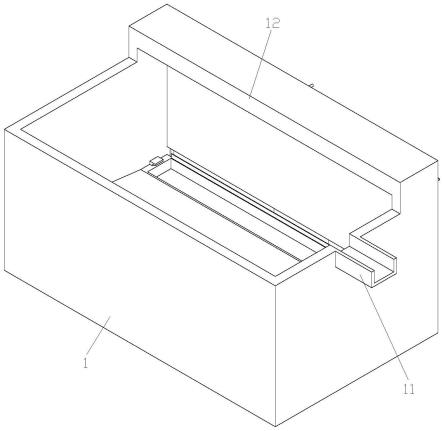

24.图1是电化学催化氧化装置主视结构示意图。

25.图2是电化学催化氧化装置正面剖面示意图。

26.图3是电化学催化氧化装置左视结构示意图。

27.图4是电化学催化氧化装置右视结构示意图。

28.图5是电化学催化氧化装置侧面剖面示意图。

29.图6是电化学催化氧化装置曝气管网的结构示意图。

30.图7是电化学催化氧化装置气洗管网的结构示意图。

31.图8是电化学催化氧化装置布水管组的结构示意图。

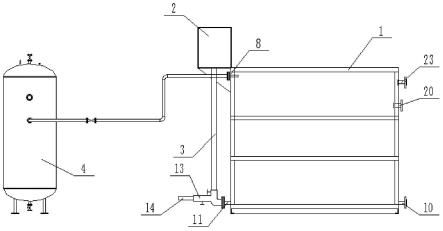

32.图9是电化学催化氧化系统的示意图。

33.主要组件符号说明:

34.1、壳体,2、配水槽,3、配水管,4、储气罐,5、电极阳极,6、电极阴极,7、催化剂,8、气洗法兰,10、排空法兰,11、进水法兰,12、布水管组,13、三通阀,14、自来水管,16、曝气法兰,17、曝气连接管,18、曝气管网,19、集水管,20、出水法兰,21、气洗连接管,22、气洗管网,23、泡沫法兰。

具体实施方式

35.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步详细的描述。

36.实施例一:

37.如图1至8所示,本发明公开了一种用于处理废水的电化学催化氧化装置,其包括壳体1、配水槽2、配水管3、储气罐4、鼓风机、电极阳极5和电极阴极6。

38.电极阳极5和电极阴极6设置于壳体1两侧,并分别与电源连接。电极阳极5采用石墨碳板,电极阴极6采用不锈钢板。壳体1底部设置有布水区、曝气区和反洗区,壳体1上方设置有出水区。在出水区和布水区之间的壳体1内部填充有催化剂7。

39.布水区包括进水法兰11和布水管组12。进水法兰11设置于壳体1下端,布水管组12上设置有若干出水孔。进水法兰11的出水端与布水管组12连接,进水端连接有一个带有阀门开关的三通阀13。三通阀13的一端通过配水管3与设置于壳体1顶部的配水槽2连接;三通阀13的另一端与用于反洗的自来水管14连接。布水区通过配水槽2及布水管组12实现均匀向上布水。同时增设配水槽2后可以解决因止回阀等故障造成电化学高级氧化通电运行过程中废水通过进水管道回流至调节池,造成设备损坏。

40.反洗区包括气洗法兰8、气洗管组和排空法兰10。排空法兰10设置于壳体1上端并位于进水法兰11的相对侧。气洗管组包括一根竖向设置的气洗连接管21和由若干根设有若干出气孔的水平管道组成的气洗管网22。气洗法兰8设置于壳体1上端,气洗管网22设置于壳体1底部。气洗连接管21一端与气洗法兰8出气端连接,另一端与气洗管网22的进气口连

接。气洗法兰8的进气端与储气罐4连接。反洗时,将压缩空气气压控制在6-8kg,关闭配水管3所在的三通阀13一端,同时打开储气罐4和自来水管14的开关,利用储气罐4内压缩空气瞬间释放,利用压缩较大的气压及瞬时释放的大量空气使催化剂7膨胀流化,再辅助自来水冲洗,可将运行过程中产生的污染物洗净,打开排空法兰10将污水从排空法兰10中排出。

41.曝气区包括若干曝气组件,本实施例使用两组曝气组件,分别设置于反洗区的两侧。曝气组件包括设置于壳体1上的曝气法兰16、竖向设置的曝气连接管17和由若干根设有若干出气孔的水平管道组成的曝气管网18。曝气法兰16设置于壳体1上端,曝气管网18设置于壳体1底部,曝气连接管17的一端与曝气法兰16的出气端连接,另一端与曝气管网18的进气口连接;曝气法兰16的进气端与鼓风机连接。

42.出水区包括用于收集催化氧化后废水的集水管19和与集水管19连接并设置于壳体1上的出水法兰20;集水管19上设置有若干进水孔。

43.为了更好的使用,壳体1上端还设置有用于排出活性剂泡沫或者用于溢流的泡沫法兰23。

44.本实施例中,催化剂7包括如下重量分数的组分:35份活性炭,10份粘接剂,15份铁的氧化物,20份铜的氧化物,5份锰的氧化物,3份锌的氧化物,3份锆的氧化物,4份铈的氧化物,5份钛的氧化物。本发明提供的催化剂,制备成本低廉,机械强度较高,对比传统催化剂,其对高浓度制药废水的处理效率得到大幅度的提升。

45.实施例二:

46.如图1-8所示,本发明公开了一种用于处理废水的电化学催化氧化装置,本实施例中,催化剂7包括如下重量分数的组分:30份的活性炭,8份的粘接剂,12份铁的氧化物,18份铜的氧化物,4份锰的氧化物,2份锌的氧化物,3份锆的氧化物,4份铈的氧化物,4份钛的氧化物。

47.其它技术特征与实施例一致。

48.实施例三:

49.如图1-8所示,本发明公开了一种用于处理废水的电化学催化氧化装置,本实施例中,催化剂7包括如下重量分数的组分:35份的活性炭,15份的粘接剂,18份铁的氧化物,22份铜的氧化物,7份锰的氧化物,4份锌的氧化物,5份锆的氧化物,5份铈的氧化物,7份钛的氧化物组成。

50.其它技术特征与实施例一致。

51.实施例四:

52.如图9所示,本发明公开了一种用于处理废水的电化学催化氧化系统,其包括通过管道依次连接的中和池、混凝反应池、第一沉淀池、电化学催化氧化装置、厌氧好氧组合装置和第二沉淀池;电化学催化氧化装置为实施例一或实施例二或实施例三所述的用于处理废水的电化学催化氧化装置。

53.其中,中和池上设置有与废水管连接进入的进水口和用于实时监测水中ph值的ph探头。第一沉淀池的上端与电化学催化氧化装置的配水槽2连接。废水首先经过ph调整,混凝沉淀后进入电化学催化氧化装置,更能发挥电化学催化氧化装置对高浓度制药废水的处理效果,电化学催化氧化装置运行过程中无需外加化学试剂,不产生二次污染,运行中仅仅消耗电能,运行成本低。

54.实施例五:

55.如图1至9所示,本发明公开了一种用于处理废水的电化学催化氧化方法,其采用实施例四的电化学催化氧化系统,其步骤如下:

56.s1、将高浓度制药废水通过提升泵定量提升进入中和池中,通过ph探头实时监控废水ph值并通过信息反馈控制加药泵调节废水ph为中性。

57.s2、将经过ph调整后的废水自流进入混凝反应池,通过投加pac、pam混凝剂去除废水中的ss,废水进入第一沉淀池,进行泥水分离。

58.s3、经过预处理后的废水送入电化学催化氧化装置的配水槽2中进行催化氧化。具体地,催化剂7填充量为电化学催化氧化装置总容积的60%-70%,电极所施加的脉冲直流电压为50-80v,曝气量为0.1-0.3m3/min;废水在电化学催化氧化装置内停留时间25-35min,废水从电化学催化氧化装置壳体1底部进入,均匀布水缓慢上升与催化剂7接触,并利用曝气在通电的情况下产生羟基自由基将废水中的有机物进行氧化,废水流经催化剂7反应后从顶部收水。

59.本发明以电能作激发能(脉冲电源),以无机物作引发,利用空气中o2,通过下述的化学反应机制生成初生态的h2o2,再进一步分解生成羟基自由基(

·

oh)

60.(1)h2o2的生成:

61.o2 e

-

→

·o2-

62.·o2-

h

→

ho

2-

63.2ho

2-

→

h2o2 o264.或者:

65.·o2-

ho

2-

→

o2 ho

2-

66.ho

2-

h

→

h2o267.(2)(

·

oh)的生成:

68.h2o2 e

-

→

oh

-

·

oh

69.或者:

70.h2o2 fe

2

→

fe

3

oh

-

·

oh

71.s4、经过电化学催化氧化装置处理后的高浓度制药废水进入后续的厌氧好氧组合装置,经过综合处理后废水进入第二沉淀池中沉淀,上清液达标排放。

72.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。