1.本发明涉及碳纤维涂装技术领域,更具体地说,本发明涉及一种碳纤维制备用复合型涂装胶水及涂装方法。

背景技术:

2.碳纤维指的是含碳量在90%以上的高强度高模量纤维,耐高温居所有化纤之首,用腈纶和粘胶纤维做原料,经高温氧化碳化而成,是制造航天航空等高技术器材的优良材料。

3.目前,碳纤维制备用涂装胶水中不饱和聚酯树脂的使用非常广泛,但粘稠状的不饱和聚酯树脂的稳定性较差,且当不饱和聚酯树脂通过自由基引发或热引发固化后,其抗冲击性较差,直接影响碳纤维的使用性能;进一步的,碳纤维在制备的过程中,通常以常规的磨光和清理的方式进行预处理,使碳纤维表面附着的胶膜仍有残留,且磨光死角处存在裂缝及缺陷,在后续涂装后不仅影响了碳纤维的抗拉强度和比表面积,与基体复合时不利于提高界面结合强度。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明提供了一种碳纤维制备用复合型涂装胶水及涂装方法,本发明所要解决的技术问题是:粘稠状的不饱和聚酯树脂的稳定性较差,且当不饱和聚酯树脂通过自由基引发或热引发固化后,其抗冲击性较差,直接影响碳纤维的使用性能;进一步的,碳纤维在制备的过程中,通常以常规的磨光和清理的方式进行预处理,使碳纤维表面附着的胶膜仍有残留,且磨光死角处存在裂缝及缺陷,在后续涂装后不仅影响了碳纤维的抗拉强度和比表面积,与基体复合时不利于提高界面结合强度的问题。

5.为实现上述目的,本发明提供如下技术方案:一种碳纤维制备用复合型涂装胶水,所述复合型涂装胶水由混合物a与混合物b合成制备:

6.所述混合物a包括以下重量份原料:

7.对苯二甲酸20-23份、间苯二甲酸18-25份、乙二醇28-33份、间苯二甲酸-5-硫磺酸5-8份、顺丁烯二酸酐8-10份、单丁基养化锡0.5-1.2份、抗氧化剂1-1.5份。

8.所述混合物b包括以下重量份原料:

9.去离子水35-50份、仲丁醇铝10-15份、对甲苯磺酸5-8份、无水乙醇 25-30份。

10.作为本发明的进一步方案:所述混合物a的制备步骤如下:

11.a、将对苯二甲酸、间苯二甲酸、乙二醇、间苯二甲酸-5-硫磺酸、顺丁烯二酸酐、单丁基养化锡和抗氧化剂缓慢加入带有搅拌器、氮气入口和回流冷凝器的容器内,并且进行搅拌,且搅拌速率为150-180r/min,制成预制混合料。

12.b、待预制混合料混合均匀后,开通氮气和冷凝水,并且在35min内将体系温度升至160-180℃,并且以2.5℃/min的速率继续升温,控制蒸馏柱顶温不高于110℃,待体系温度升至235℃后,停止升温。

13.c、待出水量达到理论产值的80-85%后,关闭氮气,逐渐提高体系真空度,并且保持真空度为0.07mpa,反应35-40min。

14.d、将真空度提升至0.10mpa,继续反应35-40min,停止加热,待体系温度降至175℃后进行出料。

15.e、将出料后的产物冷却至22-28℃后,经粉碎机粉碎至40目的标准筛选后进行密封保存,并且待用,则完成混合物a的制备。

16.作为本发明的进一步方案:所述混合物b的制备步骤如下:

17.将去离子水、仲丁醇铝、对甲苯磺酸和无水乙醇以3~3.5:1~1.2:0.5~0.8:10~15的质量比在25-30℃的环境下混合搅拌得到混合物b。

18.作为本发明的进一步方案:所述抗氧化剂采用抗氧化剂1010。

19.作为本发明的进一步方案:所述混合物a为水性不饱和聚酯粉末,所述混合物b为铝溶胶液。

20.作为本发明的进一步方案:所述复合型涂装胶水的制备步骤如下:

21.将制备的混合物a与混合物b进行混合,具体为:

22.将混合物a和混合物b在25-30℃的环境下置于容器内,再加入去离子水,以500-600r/min的速率下搅拌35-40min,其间逐渐升温至75℃。配置成固含量25%的乳液,冷却至25-30℃后即完成复合型涂装胶水的制备。

23.一种碳纤维制备用复合型涂装胶水的涂装方法,包括以下步骤:

24.s100、首先对炭纤维基材进行预处理,采用p320砂纸旋转式施力均匀对基材外壁进行磨光,直至光泽状态,去除基材表面脱模剂,扩大表面张力。

25.s200、配置浓度为2%-12%的氢氧化钾水溶液,将脱模后的基材浸入氢氧化钾水溶液中,在25-28℃的环境下放置2.5-3h。

26.s300、将带有氢氧化钾水溶液的基材移至高温炉中,加热至450-600℃,时间控制在1-1.5h,且升温速率控制在5℃/min,将升温后的基材使用蒸馏水清洗除去多余的氢氧化钾水溶液,调整ph为7,并且进行干燥处理。

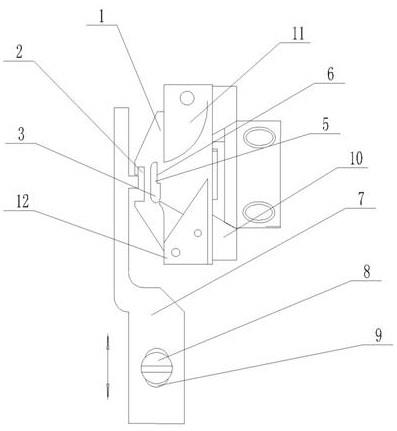

27.s400、将干燥后的碳纤维基材贴附在盛有复合型涂装胶水容器上的支架上,并且对基材两侧进行拉升限位。

28.s500、将容器上碳纤维基材进行预热,预热处理的温度控制在65-75℃,并且对预热后的基材进行单次或多次进行涂装,相邻两次涂装的时间间隔为 3-5min,形成胶体涂层,并且在75-85℃的条件下进行烘烤25-35min,完成烘烤工作后对其胶体涂层进行抛光处理,即完成碳纤维基材的涂装工作。

29.本发明的有益效果在于:

30.1、本发明中,通过配置氢氧化钾水溶液,并且将碳纤维基材浸入氢氧化钾水溶液中浸泡处理,再进行高温加热,采用氢氧化钾水溶液浸泡与热空气氧化相结合对碳纤维进行活化改性,使碳纤维的表面形貌最为平整,不存在出现死角残留情况,使碳纤维基材涂装后抗拉强度增大,提高改性后碳纤维基材的紧固耐用性。

31.2、本发明中,通过将混合物a与混合物b进行合成制备的复合型涂装胶水,能够与碳纤维表层相互作用,并且热塑性基体的碳纤维之间形成氢键作用,使得碳纤维与热塑性基体之间有较强的结合作用,促进了不饱和双键的异构化转变,使水性不饱和聚酯的力学

性能、耐热性、热稳定性及其对碳纤维的润湿性都得到了改善,提高碳纤维整体的耐用性。

具体实施方式

32.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1:

34.一种碳纤维制备用复合型涂装胶水,复合型涂装胶水由混合物a与混合物b合成制备:

35.混合物a包括以下重量份原料:

36.对苯二甲酸20-23份、间苯二甲酸18-25份、乙二醇28-33份、间苯二甲酸-5-硫磺酸5-8份、顺丁烯二酸酐8-10份、单丁基养化锡0.5-1.2份、抗氧化剂1-1.5份。

37.混合物b包括以下重量份原料:

38.去离子水35-50份、仲丁醇铝10-15份、对甲苯磺酸5-8份、无水乙醇25-30份。

39.混合物a的制备步骤如下:

40.a、将对苯二甲酸、间苯二甲酸、乙二醇、间苯二甲酸-5-硫磺酸、顺丁烯二酸酐、单丁基养化锡和抗氧化剂缓慢加入带有搅拌器、氮气入口和回流冷凝器的容器内,并且进行搅拌,且搅拌速率为150-180r/min,制成预制混合料。

41.b、待预制混合料混合均匀后,开通氮气和冷凝水,并且在35min内将体系温度升至160-180℃,并且以2.5℃/min的速率继续升温,控制蒸馏柱顶温不高于110℃,待体系温度升至235℃后,停止升温。

42.c、待出水量达到理论产值的80-85%后,关闭氮气,逐渐提高体系真空度,并且保持真空度为0.07mpa,反应35-40min。

43.d、将真空度提升至0.10mpa,继续反应35-40min,停止加热,待体系温度降至175℃后进行出料。

44.e、将出料后的产物冷却至22-28℃后,经粉碎机粉碎至40目的标准筛选后进行密封保存,并且待用,则完成混合物a的制备。

45.混合物b的制备步骤如下:

46.将去离子水、仲丁醇铝、对甲苯磺酸和无水乙醇以3~3.5:1~1.2:0.5~ 0.8:10~15的质量比在25-30℃的环境下混合搅拌得到混合物b。

47.抗氧化剂采用抗氧化剂1010,混合物a为水性不饱和聚酯粉末,混合物 b为铝溶胶液。

48.复合型涂装胶水的制备步骤如下:

49.将制备的混合物a与混合物b进行混合,具体为:

50.将混合物a和混合物b在25-30℃的环境下置于容器内,再加入去离子水,以500-600r/min的速率下搅拌35-40min,其间逐渐升温至75℃。配置成固含量25%的乳液,冷却至25-30℃后即完成复合型涂装胶水的制备。

51.一种碳纤维制备用复合型涂装胶水的涂装方法,包括以下步骤:

52.s100、首先对炭纤维基材进行预处理,采用p320砂纸旋转式施力均匀对基材外壁进行磨光,直至光泽状态,去除基材表面脱模剂,扩大表面张力。

53.s200、配置浓度为2%的氢氧化钾水溶液,将脱模后的基材浸入氢氧化钾水溶液中,在25-28℃的环境下放置2.5-3h。

54.s300、将带有氢氧化钾水溶液的基材移至高温炉中,加热至450-600℃,时间控制在1-1.5h,且升温速率控制在5℃/min,将升温后的基材使用蒸馏水清洗除去多余的氢氧化钾水溶液,调整ph为7,并且进行干燥处理。

55.s400、将干燥后的碳纤维基材贴附在盛有复合型涂装胶水容器上的支架上,并且对基材两侧进行拉升限位。

56.s500、将容器上碳纤维基材进行预热,预热处理的温度控制在65-75℃,并且对预热后的基材进行单次或多次进行涂装,相邻两次涂装的时间间隔为 3-5min,形成胶体涂层,并且在75-85℃的条件下进行烘烤25-35min,完成烘烤工作后对其胶体涂层进行抛光处理,即完成碳纤维基材的涂装工作。

57.实施例2:

58.一种碳纤维制备用复合型涂装胶水,复合型涂装胶水由混合物a与混合物b合成制备:

59.混合物a包括以下重量份原料:

60.对苯二甲酸20-23份、间苯二甲酸18-25份、乙二醇28-33份、间苯二甲酸-5-硫磺酸5-8份、顺丁烯二酸酐8-10份、单丁基养化锡0.5-1.2份、抗氧化剂1-1.5份。

61.混合物b包括以下重量份原料:

62.去离子水35-50份、仲丁醇铝10-15份、对甲苯磺酸5-8份、无水乙醇25-30份。

63.混合物a的制备步骤如下:

64.a、将对苯二甲酸、间苯二甲酸、乙二醇、间苯二甲酸-5-硫磺酸、顺丁烯二酸酐、单丁基养化锡和抗氧化剂缓慢加入带有搅拌器、氮气入口和回流冷凝器的容器内,并且进行搅拌,且搅拌速率为150-180r/min,制成预制混合料。

65.b、待预制混合料混合均匀后,开通氮气和冷凝水,并且在35min内将体系温度升至160-180℃,并且以2.5℃/min的速率继续升温,控制蒸馏柱顶温不高于110℃,待体系温度升至235℃后,停止升温。

66.c、待出水量达到理论产值的80-85%后,关闭氮气,逐渐提高体系真空度,并且保持真空度为0.07mpa,反应35-40min。

67.d、将真空度提升至0.10mpa,继续反应35-40min,停止加热,待体系温度降至175℃后进行出料。

68.e、将出料后的产物冷却至22-28℃后,经粉碎机粉碎至40目的标准筛选后进行密封保存,并且待用,则完成混合物a的制备。

69.混合物b的制备步骤如下:

70.将去离子水、仲丁醇铝、对甲苯磺酸和无水乙醇以3~3.5:1~1.2:0.5~ 0.8:10~15的质量比在25-30℃的环境下混合搅拌得到混合物b。

71.抗氧化剂采用抗氧化剂1010,混合物a为水性不饱和聚酯粉末,混合物 b为铝溶胶液。

72.复合型涂装胶水的制备步骤如下:

73.将制备的混合物a与混合物b进行混合,具体为:

74.将混合物a和混合物b在25-30℃的环境下置于容器内,再加入去离子水,以500-600r/min的速率下搅拌35-40min,其间逐渐升温至75℃。配置成固含量25%的乳液,冷却至25-30℃后即完成复合型涂装胶水的制备。

75.一种碳纤维制备用复合型涂装胶水的涂装方法,包括以下步骤:

76.s100、首先对炭纤维基材进行预处理,采用p320砂纸旋转式施力均匀对基材外壁进行磨光,直至光泽状态,去除基材表面脱模剂,扩大表面张力。

77.s200、配置浓度为8%的氢氧化钾水溶液,将脱模后的基材浸入氢氧化钾水溶液中,在25-28℃的环境下放置2.5-3h。

78.s300、将带有氢氧化钾水溶液的基材移至高温炉中,加热至450-600℃,时间控制在1-1.5h,且升温速率控制在5℃/min,将升温后的基材使用蒸馏水清洗除去多余的氢氧化钾水溶液,调整ph为7,并且进行干燥处理。

79.s400、将干燥后的碳纤维基材贴附在盛有复合型涂装胶水容器上的支架上,并且对基材两侧进行拉升限位。

80.s500、将容器上碳纤维基材进行预热,预热处理的温度控制在65-75℃,并且对预热后的基材进行单次或多次进行涂装,相邻两次涂装的时间间隔为 3-5min,形成胶体涂层,并且在75-85℃的条件下进行烘烤25-35min,完成烘烤工作后对其胶体涂层进行抛光处理,即完成碳纤维基材的涂装工作。

81.实施例3:

82.一种碳纤维制备用复合型涂装胶水,复合型涂装胶水由混合物a与混合物b合成制备:

83.混合物a包括以下重量份原料:

84.对苯二甲酸20-23份、间苯二甲酸18-25份、乙二醇28-33份、间苯二甲酸-5-硫磺酸5-8份、顺丁烯二酸酐8-10份、单丁基养化锡0.5-1.2份、抗氧化剂1-1.5份。

85.混合物b包括以下重量份原料:

86.去离子水35-50份、仲丁醇铝10-15份、对甲苯磺酸5-8份、无水乙醇25-30份。

87.混合物a的制备步骤如下:

88.a、将对苯二甲酸、间苯二甲酸、乙二醇、间苯二甲酸-5-硫磺酸、顺丁烯二酸酐、单丁基养化锡和抗氧化剂缓慢加入带有搅拌器、氮气入口和回流冷凝器的容器内,并且进行搅拌,且搅拌速率为150-180r/min,制成预制混合料。

89.b、待预制混合料混合均匀后,开通氮气和冷凝水,并且在35min内将体系温度升至160-180℃,并且以2.5℃/min的速率继续升温,控制蒸馏柱顶温不高于110℃,待体系温度升至235℃后,停止升温。

90.c、待出水量达到理论产值的80-85%后,关闭氮气,逐渐提高体系真空度,并且保持真空度为0.07mpa,反应35-40min。

91.d、将真空度提升至0.10mpa,继续反应35-40min,停止加热,待体系温度降至175℃后进行出料。

92.e、将出料后的产物冷却至22-28℃后,经粉碎机粉碎至40目的标准筛选后进行密

封保存,并且待用,则完成混合物a的制备。

93.混合物b的制备步骤如下:

94.将去离子水、仲丁醇铝、对甲苯磺酸和无水乙醇以3~3.5:1~1.2:0.5~ 0.8:10~15的质量比在25-30℃的环境下混合搅拌得到混合物b。

95.抗氧化剂采用抗氧化剂1010,混合物a为水性不饱和聚酯粉末,混合物 b为铝溶胶液。

96.复合型涂装胶水的制备步骤如下:

97.将制备的混合物a与混合物b进行混合,具体为:

98.将混合物a和混合物b在25-30℃的环境下置于容器内,再加入去离子水,以500-600r/min的速率下搅拌35-40min,其间逐渐升温至75℃。配置成固含量25%的乳液,冷却至25-30℃后即完成复合型涂装胶水的制备。

99.一种碳纤维制备用复合型涂装胶水的涂装方法,包括以下步骤:

100.s100、首先对炭纤维基材进行预处理,采用p320砂纸旋转式施力均匀对基材外壁进行磨光,直至光泽状态,去除基材表面脱模剂,扩大表面张力。

101.s200、配置浓度为12%的氢氧化钾水溶液,将脱模后的基材浸入氢氧化钾水溶液中,在25-28℃的环境下放置2.5-3h。

102.s300、将带有氢氧化钾水溶液的基材移至高温炉中,加热至450-600℃,时间控制在1-1.5h,且升温速率控制在5℃/min,将升温后的基材使用蒸馏水清洗除去多余的氢氧化钾水溶液,调整ph为7,并且进行干燥处理。

103.s400、将干燥后的碳纤维基材贴附在盛有复合型涂装胶水容器上的支架上,并且对基材两侧进行拉升限位。

104.s500、将容器上碳纤维基材进行预热,预热处理的温度控制在65-75℃,并且对预热后的基材进行单次或多次进行涂装,相邻两次涂装的时间间隔为 3-5min,形成胶体涂层,并且在75-85℃的条件下进行烘烤25-35min,完成烘烤工作后对其胶体涂层进行抛光处理,即完成碳纤维基材的涂装工作。

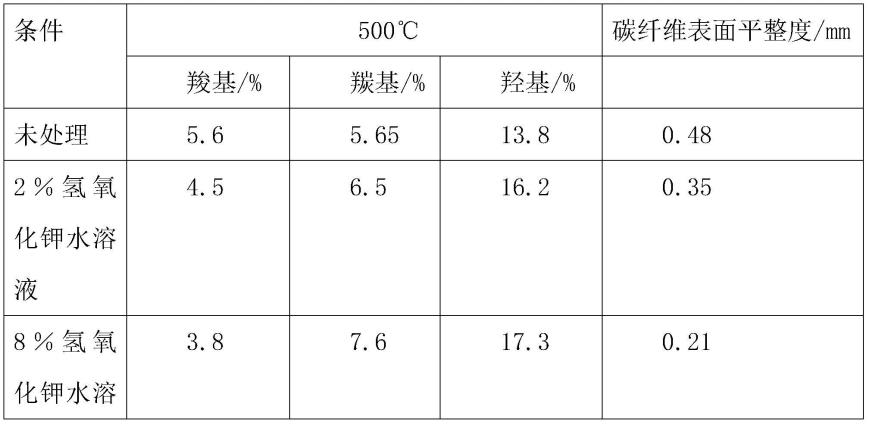

105.由上述实施例1-3,得出下表:

106.[0107][0108]

由上表得知:

[0109]

通过对改性后碳纤维表面官能团进行分析,当氢氧化钾浓度为8%空气温度为500℃时,碳纤维的表面形貌最为平整,抗拉强度最强。

[0110]

综上所得:

[0111]

通过配置氢氧化钾水溶液,并且将碳纤维基材浸入氢氧化钾水溶液中浸泡处理,再进行高温加热,采用氢氧化钾水溶液浸泡与热空气氧化相结合对碳纤维进行活化改性,使碳纤维的表面形貌最为平整,不存在出现死角残留情况,使碳纤维基材涂装后抗拉强度增大,提高改性后碳纤维基材的紧固耐用性。

[0112]

通过将混合物a与混合物b进行合成制备的复合型涂装胶水,能够与碳纤维表层相互作用,并且热塑性基体的碳纤维之间形成氢键作用,使得碳纤维与热塑性基体之间有较强的结合作用,促进了不饱和双键的异构化转变,使水性不饱和聚酯的力学性能、耐热性、热稳定性及其对碳纤维的润湿性都得到了改善,提高碳纤维整体的耐用性。

[0113]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。