1.本发明属于电机技术领域,尤其是涉及一种电机定子用扁线成型系统。

背景技术:

2.为了提高电机的功率、转矩、转速等性能,由圆铜线设计转变为扁铜线设计,扁线电机有效铜的面积能够提高20%以上,扁线电机有效铜槽满率能做到70%左右。但扁线电机的定子绕组制造过程非常复杂,成型要求高,现有扁线成型时,一种导体对应一种成型模具,一种定子具有多种导体,那就需要多种成型模具,设备开发成本高;现有单根导体成型,成型后压弧成型,效率低;现有导体成型后放入对应存储工位,在插线工序进行插线作业,前后工序均需存储工位,需要设备多,生产效率低。

技术实现要素:

3.鉴于上述问题,本发明提供一种电机定子用扁线成型系统,以解决现有技术存在的以上或者其他前者问题。

4.为解决上述技术问题,本发明采用的技术方案是:一种电机定子用扁线成型系统,包括夹取成型装置和扭转成型装置,扁铜线经夹取成型装置错位成型后,进入扭转成型装置中,进行扭转成型;其中,扭转成型装置包括:旋扭机构,设有扭转成型组件,对构成绕组单元的每一层内的导体进行成型,将各个导体扭转为弧形状态;取线机构,设有取线定位组件,对成型后的绕组单元的各层内的导体进行定位整形;取线机构可相对靠近或远离旋扭机构,成型后的绕组单元的各层内的导体被取线机构获取,被定位整形后,取线机构将绕组单元移送至下一工序,进行插线。

5.进一步的,扭转成型组件包括扭转装置、与扭转装置相连接的成型装置以及定位装置,定位装置设于成型装置的中部,用于插接构成绕组单元的各层内的导体,定位装置、成型装置与扭转装置同轴设置,扭转装置驱动成型装置相对定位装置转动,对绕组单元的每一层内的导体进行成型。

6.进一步的,扭转装置包括相啮合传动的主动转动件和从动转动件,主动转动件连接有扭转动力件,扭转动力件驱动主动转动件及从动转动件转动。

7.进一步的,成型装置包括多个呈环形设置的成型件,多个成型件均与从动转动件连接,且沿着从动转动件的周向依次设置,多个成型件与从动转动件同轴设置。

8.进一步的,成型件倾斜设置,成型件的延长线与定位装置的外圆周相切设置。

9.进一步的,沿着成型件的长度方向,成型件的与导体接触的一端的宽度小于另一端的宽度。

10.进一步的,定位装置设有多个定位槽,多个定位槽呈环形设置,用于插接导体。

11.进一步的,旋扭机构还包括移动组件,移动组件与扭转成型组件组件连接,驱动扭

转成型组件进行移动,以使得成型后的绕组单元突出扭转成型组件,以便取线机构获取成型后的导体。

12.进一步的,移动组件包括支撑件、与支撑件连接的可相对支撑件移动的纵向传动件以及驱动件,驱动件通过驱动传动件与纵向传动件连接,驱动纵向传动件动作,使得支撑件进行升降。

13.进一步的,纵向传动件为滚珠丝杠,驱动传动件为齿轮传动,驱动件为伺服电机。

14.进一步的,取线定位组件包括同轴设置的内部定位装置和取线定位装置,内部定位装置沿着绕组单元的轴向方向移动,可相对靠近或远离绕组单元的各层内的导体,取线定位装置沿着绕组单元的径向方向移动,可相对靠近或远离绕组单元的各层内的导体。

15.进一步的,内部定位装置包括相连接的内部定位动力件和内部定位件,内部定位动力件驱动内部定位件动作,以使得内部定位件伸入绕组单元的内部,从内部对绕组单元的各层内的导体进行定位。

16.进一步的,取线定位装置包括取线定位动力件、与取线定位动力件传动连接的调节件以及多个定位护齿,多个定位护齿沿着调节件的周向方向依次设置,调节件上设置有多个滑道,各个滑道与各个定位护齿相对应,定位护齿上设有一定位柱,定位柱插接于滑道中,且定位柱可沿着滑道移动,取线定位动力件驱动调节件转动,定位柱沿着滑道滑动,以使得定位护齿相对靠近或远离绕组单元的各层内的导体。

17.进一步的,取线定位动力件上设有全齿轮,调节件上设有半齿轮,全齿轮与半齿轮啮合传动。

18.进一步的,取线定位装置还包括间隔板,间隔板上设置有多个容纳槽,多个容纳槽沿着间隔板的周向依次设置,每一个容纳槽内设置有一定位护齿,定位护齿可沿着容纳槽滑动。

19.进一步的,取线定位组件还包括多个设于取线定位装置上的压线限位件,多个压线限位件呈环形设置,与内部定位装置同轴设置,对成型前插入旋扭机构中的各个导体施加压力,将各个导体压至成型位置。

20.进一步的,夹取成型装置包括相对设置的可相对移动的成型件一和成型件二,成型件一与成型件二的相对面的相对位置设置有凸起和凹陷,对位于成型件一和成型件二之间的导体进行夹取及错位成型。

21.进一步的,成型件一与成型件二的相对面的截面形状均为阶梯状。

22.由于采用上述技术方案,具有夹取成型装置,具有相对设置且可相对移动的成型件一和成型件二,成型件一与成型件二的相对面相对设置有凸起和凹陷,对导体或导体组进行夹取、错位成型,一种定子使用一种夹取成型装置即可进行夹取、错位成型,夹取成型装置能够将成型后的导体插入扭转成型装置中,无需存储工序,降低设备开发成本及设备开发周期,降低后期设备维护成本,提高工序间设备连接程度;具有旋扭机构,该旋扭机构具有定位装置、成型装置和扭转装置,构成绕组单元的各层内的导体插接于定位装置中,扭转装置驱动成型装置动作,成型装置对绕组单元的每一层内的导体同时进行扭转成型,无压弧成型步骤,生产效率提高,降低生产工艺所需的设备数量,提高设备的生产节拍,降低生产成本;具有取线机构,取线机构能够相对旋扭机构移动,在扭转成型前,取线机构将各层内的导体压至成型位置,且将各层内的导体压至齐

平,在扭转成型后,取线机构的内部定位装置能够对扭转成型后的各层内的导体在内部进行定位,取线机构的取线定位装置能够从外部对各层内的导体进行整形,整形后,取线机构能够夹取绕组单元移动至插线工序,将绕组单元插入定子胎具中,集绕组单元的成型和插线于一体,无先后工序的存储工序,工序间设备紧密连接,生产效率提高,设备开发成本降低。

附图说明

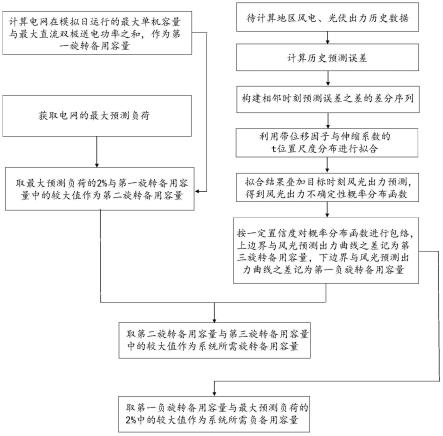

23.图1是本发明的一实施例的电机定子用扁线成型系统的主视结构示意图;图2是图1的a-a的剖视结构示意图;图3是本发明的构成绕组单元的各层内的导体扭转成型状态示意图;图4是本发明的一实施例的旋钮机构的一个角度的结构示意图(扭转成型组件已下移);图5是图4的主视结构示意图;图6是本发明的一实施例的旋扭机构的另一个角度的结构示意图(扭转成型组件为下移);图7是图6的主视剖视结构示意图;图8是本发明的一实施例的扭转成型组件的俯视结构示意图(扭转装置未示出);图9是本发明的一实施例的取线机构的一个角度的结构示意图;图10是图9的主视剖视结构示意图;图11是本发明的一实施例的曲线定位组件的结构示意图;图12是图11的主视结构示意图;图13是图12的b-b剖视结构示意图;图14是本发明的一实施例的取线定位组件的俯视结构示意图;图15是本发明的一实施例的夹取成型装置的一个角度的结构示意图;图16是本发明的一实施例的夹取成型装置的另一个角度的结构示意图。

24.图中:1、取线机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、旋扭机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、纵向移动装置4、横向移动装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、内部定位装置

ꢀꢀꢀꢀꢀꢀꢀꢀ

11、取线定位装置12、压线限位件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、成型装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、扭转装置22、定位装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23、移动组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24、支撑架100、内部定位动力件

ꢀꢀꢀꢀꢀ

101、内部定位件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110、定位护齿111、间隔板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112、调节件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113、封装板114、固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

115、全齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

116、半齿轮117、取线定位动力件

ꢀꢀꢀꢀꢀ

118、滑道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

119、定位柱200、成型件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210、主动转动件

ꢀꢀꢀꢀꢀꢀꢀꢀ

211、从动转动件212、扭转动力件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

220、定位槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221、支撑环222、辅助支撑板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

223、导向杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

230、支撑件231、纵向传动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

232、驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

233、驱动传动件201、连接环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

224、安装板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、成型件一

6、成型件二

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、导向件。

具体实施方式

25.下面结合附图和具体实施例对本发明作进一步的说明。

26.图1示出了本发明一实施例的结构示意图,本实施例涉及一种电机定子用扁线成型系统,能够对构成绕组单元的各层内的导体同时进行扭转、成型,并将成型后的绕组单元移送至下一工序,进行定子插线,适用于多种类型的构成绕组单元的各层内的导体进行成型,无需多种成型模具,降低了设备开发周期及开发成本、维修成本,提高设备的生产节拍,降低扁线成型工艺所需的设备数量,提高生产效率。

27.一种电机定子用扁线成型系统,如图1和图15所示,包括夹取成型装置和扭转成型装置,扁铜线经夹取成型装置错位成型后,进入扭转成型装置中,进行扭转成型;其中,扭转成型装置包括:旋扭机构2,设有扭转成型组件,对构成绕组单元的每一层内的导体进行成型,将各个导体扭转为弧形状态;取线机构1,设有取线定位组件,对成型后的构成绕组单元的各层内的导体进行定位整形;取线机构1可相对靠近或远离旋扭机构2,导体或导体组经夹取成型装置夹取和错位成型后,移动至扭转成型装置处,将导体或导体组插入旋扭机构2中,重复该步骤,待构成绕组单元的各层内的导体均插入旋扭机构2后,取线机构1相对靠近旋扭机构2,对各个导体施加作用力,将各个导体压入至成型位置,取线机构1远离旋扭机构2,旋扭机构2动作,对构成绕组单元的每一层内的导体进行成型,成型后的绕组单元被取线机构1获取,对构成绕组单元的各层内的导体进行定位整形,各个导体被定位整形后,取线机构1将绕组单元移送至下一工序,绕组单元插入定子胎具中,进行定子插线。

28.定子绕组包括多个沿着定子铁芯的径向方向依次设置的绕组单元,该绕组单元可以双层绕组,也可以是单层绕组,或者是多层绕组,构成绕组单元的每一层内的导体为在定子绕组结构中位于定子铁芯的同一层的导体,绕组单元由多个沿着定子铁芯周向依次设置的u型导体或导体组构成,每一个u型导体或导体组均经过夹取成型装置进行夹取、错位成型,旋扭机构2对构成绕组单元中的每一层导体均进行扭转成型,取线机构1对构成绕组单元中的每一层导体均进行定位整形,并将整个绕组单元进行移送至下一工序。

29.如图15和图16所示,上述的夹取成型装置包括相对设置的可相对移动的成型件一5和成型件二6,成型件一5可相对成型件二6移动,或成型件二6可相对成型件一5移动,成型件一5与成型件二6的相对面的相对位置设置有凸起和凹陷,对位于成型件一5和成型件二6之间的导体进行夹取及错位成型。导体或导体组位于成型件一5和成型件二6之间,成型件一5与成型件二6相对靠近,对导体或导体组进行夹取,导体或导体组的转弯部位与成型件一5与成型件二6的凸起与凹陷的过渡段相对应,成型件一5与成型件二6相对靠近时,对导体或导体组的转弯部位施加压力,转弯部位被压产生错位,实现对导体或导体组的错位变型。

30.成型件一5与成型件二6的相对面的截面形状均为阶梯状,即,在成型件一5与成型件二6相对面均设置有相邻设置的第一平台和第二平台,第一平台与第二平台具有高度差,

第一平台与第二平台不在同一平面上,成型件一5与成型件二6上的两个平台相对设置,成型件一5与成型件二6靠近接触时,相互插接,成型件一5与成型件二6相对面完全接触;第一平台与第二平台之间的高度差对导体或导体组进行错位成型,形成一倾斜弧形。成型件一5与成型件二6的相对面的截面形状也可以是其他形状,根据构成绕组单元的各层内的导体的类型进行选择。

31.在成型件二6上固定设置有导向件60,成型件一5套装在导向件60上,且成型件一5可沿着导向件60滑动,在成型件一5相对成型件二6移动的过程中进行导向。

32.同时,成型件一5和/或成型件二6上设置有移动动力件,移动动力件动作,驱动成型件一5与成型件二6相对靠近或远离,在本实施例中,优选的,该移动动力件为气缸。

33.该夹取成型装置可以自由移动,能够对导体或导体组进行夹取及错位成型,成型后将导体或导体组插入扭转成型装置中,进行后续的扭转成型动作,该夹取成型装置可以根据工况连接到滑台模组上,也可以与四轴或六轴搬运机构连接,或者是与其他实现不同移动方式的机构连接,以实现夹取成型装置的横向、纵向及转动等运动。

34.如图1和图2所示,取线机构1与旋扭机构2相对设置,且取线机构1能够进行横向移动和纵向移动,相对靠近或远离旋扭机构2,实现压线及整形后的绕组单元的的取线、移送,在本实施例中,优选的,取线机构1与旋扭机构2在竖直方向上相对设置,取线机构1通过安装架体进行安装,位于旋扭机构2的上方,以便于取线机构1对成型前的构成绕组单元的各层内的导体施加作用力进行压线、对成型后的构成绕组单元的各层内的导体进行整形及绕组单元的取线、移送。

35.该安装架体与取线机构1连接,该安装架体上设置有横向移动装置4和纵向移动装置3,纵向移动装置3设于横向移动装置4上,取线机构1设于纵向移动装置3上,横向移动装置4驱动纵向移动装置3动作,纵向移动装置3驱动取线机构1动作,实现取线机构1的横向移动和纵向移动。

36.该横向移动装置4可以是齿轮齿条传动,也可以是丝杠传动,或者是直线导轨结构,或者是其他能够实现直线运动的装置,根据实际需求进行选择,这里不做具体要求,在本实施例中,优选的,该横向移动装置4为齿轮齿条传动,齿条固定安装在安装架体上,齿轮安装在纵向移动装置3上,齿轮连接有电机,电机驱动齿轮转动,实现纵向移动装置3的横向移动。

37.该纵向移动装置3可以是丝杠传动,也可以是直线导轨结构,或者是气缸或电缸,或者是其他能够实现直线运动的装置,根据实际需求进行选择,这里不做具体要求,在本实施例中,优选的,该纵向移动装置3为丝杠传动,丝杠的一端连接有电机,由电机驱动丝杠转动,实现取线机构1的上下移动。

38.上述的扭转成型组件包括扭转装置21、与扭转装置21相连接的成型装置20以及定位装置22,定位装置22设于成型装置20的内侧,用于插接构成绕组单元的各层内的导体,扭转装置21驱动成型装置20相对定位装置22转动,对构成绕组单元的每一层内的导体进行成型。构成绕组单元的各层内的导体插接在定位装置22上,对各个导体或导体组进行定位,且定位装置22在导体成型过程中保持不动,成型装置20在扭转装置21的作用下进行转动,成型装置20对各个导体或导体组同时施加作用力,进行扭转成型,能够实现绕组单元的每一层内的导体的同时成型,提高设备的生产节拍,无需其他成型设备,降低了设备生产工艺所

需的设备数量,降低生产成本。

39.如图3所示,图中,a表示导体旋扭前状态,b表示导体旋扭后状态,在构成绕组单元的各层中的导体为u型导体,在未扭转成型之前,为平直状态,为便于绕组单元插接在定子胎具中,需要对构成绕组单元的各层内的导体进行扭转成型,将导体扭转呈弧形状态,以便于各个绕组单元能够分别插接在定子胎具中,进行定子插线,形成定子绕组结构。所以,该成型装置20在对绕组单元的每一层中的各个导体或导体组同时进行成型,使得每一层中的各个导体或导体组同时进行扭转、成型,成为弧形状态。

40.该旋扭机构2还包括支撑架24,以便于扭转成型组件的安装。

41.如图4-图7所示,上述的扭转装置21包括相啮合传动的主动转动件210和从动转动件211,该主动转动件210和从动转动件211均为齿轮,主动转动件210连接有扭转动力件212,该扭转动力件212为伺服电机,伺服电机驱动主动转动件210转动,带动从动转动件211转动。该从动转动件211为环形结构,中部中空,以便于定位装置22的安装,在本实施例中,优选的,定位装置22与扭转装置21同轴设置。

42.如图8所示,定位装置22设有多个定位槽220,多个定位槽220呈圆形设置,用于插接导体,该定位装置22还包括定位主体,该定位主体为环形结构,多个定位槽220设置在定位主体的外侧面上,多个定位槽220沿着定位主体的周向方向依次设置,在本实施例中,多个定位槽220等间距设置,以便于绕组单元的各层内的导体的插接。该定位槽220为槽结构,由定位主体的外侧面向内凹陷形成,定位槽220的形状与导体的形状相适应,该定位槽220的开口的宽度小于定位槽220的内部的宽度,以使得定位槽220的开口处能够对插入的导体进行阻挡,避免导体在扭转成型时从定位槽220中滑出。

43.成型装置20固定设于扭转装置21的面向取线机构1的一侧,成型装置20与扭转装置21同轴设置,扭转装置21转动的同时带动成型装置20转动,对每一层内的导体进行成型。该成型装置20包括多个呈环形设置的成型件200,多个成型件200均与从动转动件211固定连接,且沿着从动转动件211的周向依次设置,多个成型件200构成的环形结构与从动转动件211同轴设置,多个成型件200同时旋转动作,同时对各个导体施加作用力,使得各个导体扭转呈弧形,因此,成型件200的数量与绕组单元的各层中的导体或导体组的数量相一致,各个成型件200与各个导体或导体组一一对应,每一层内的导体同时被扭转成弧形状态;根据绕组单元的各层中的各个导体或导体组的排布,多个成型件200等间距设置,以使得各个成型件200在旋转时与各个导体或导体组同时接触。

44.上述的成型件200为块状结构,沿着成型件200的长度方向,成型件200的宽度不相同,为渐变结构,成型件200的与导体接触的一端的宽度小于另一端的宽度,以使得成型件200较窄的一端能够插入绕组单元的各层内的导体中,进行成型。每一个成型件200均倾斜设置,每一个成型件200所在的延长线均与定位装置22的外圆周相切设置,多个成型件200环形阵列于定位装置22的周侧,成型件200的与导体相接触的端部与定位装置22的定位槽220之间具有一定间隙,对成型前的每一层内的导体进行容纳,以便于各个导体扭转后分别插入相应定位槽220内;成型件200的倾斜角度根据绕组单元的每一层内的导体的需扭转的弧度进行选择,以使得绕组单元的各层内的导体插入定位装置22后成型件200与导体接触,一个导体或导体组位于相邻两个成型件200之间,如图8所示,图中c和d表示成型件200的两个接触面,即,成型件200具有c接触面和d接触面,d接触面与相邻两个定位槽220的一个导

体贴合带动该导体进行扭转,c接触面在扭转初期对另一个导体进行支撑,成型件200转动时对导体施加作用力,使得导体发生扭转,由平直状态扭转为弧形状态,插入相应定位槽220内。根据绕组单元的各层内的导体的类型进行成型件200的形状的选择,在本实施例中,扭转成型的导体位于两层。

45.为了便于多个成型件200的安装,该成型装置20还包括连接环201,多个成型件200沿着连接环201的周向依次设置,各个成型件200均通过螺栓等连接件与连接环201固定连接,以使得多个成型件200连接为一个整体,固定安装在从动转动件211上。连接环201与从动转动件211同轴设置,通过螺栓等连接件与从动转动件211固定连接,将多个成型件200安装于从动转动件211面向取线机构1的一侧面上。

46.为了便于绕组单元的各层内的导体能够同时被扭转成弧形状态,在对导体进行扭转成型时,成型件200与导体的转弯部相接触,所以,导体的转弯部与成型件200处于同一空间内,为便于取线机构1在成型后获取绕组单元,成型后的绕组单元应该突出至成型件200的上部,因此,旋扭机构2还包括移动组件23,移动组件23与扭转成型组件连接,驱动扭转成型组件进行升降运动,以便取线机构1获取成型后的绕组单元。

47.上述的移动组件23包括支撑件230、与支撑件230连接的可相对支撑件230移动的纵向传动件231以及驱动件232,驱动件232通过驱动传动件233与纵向传动件231连接,驱动纵向传动件231动作,使得支撑件230进行升降,进而带动扭转成型组件进行升降。该移动组件23安装在支撑架24上,支撑件230为板状结构,以便于扭转装置21和定位装置22的安装,支撑件230可相对支撑架24移动,能够相对靠近或远离支撑架24,进行升降运动,通过支撑件230的移动,带动安装在支撑件230上的扭转装置21和定位装置22进行升降运动,使得成型后的绕组单元露出,以便取线定位组件对绕组单元的各层内的导体进行定位整形、绕组单元的获取及移动。支撑件230通过直线轴承套装在支撑架24的导向柱上,支撑件230沿着导向柱做直线往复移动。

48.该支撑件230上具有一通孔,从动转动件211转动安装在该通孔处,从动转动件211可相对支撑件230转动,该通孔位于支撑件230的中部,从动转动件211在安装时,从动转动件211可以通过轴承设于该通孔处,在通孔的周侧的上表面设置有凹槽,该凹槽与通孔同轴设置,轴承安装于该凹槽内,为了对轴承进行限位,在从动转动件211的面向支撑架24的一侧面固定安装有辅助支撑板222,辅助支撑板222对轴承进行抵靠,使得轴承安装在从动转动件211、辅助支撑板222与支撑件230构成的空间内,使得从动转动件211能够相对支撑件230转动。

49.从动转动件211与通孔同轴设置,从动转动件211为中空结构,以便于定位装置22的安装,定位装置22安装在从动转动件211的中空结构内,且从动转动件211的中空结构的尺寸大于定位装置22的尺寸,以使得从动转动件211与定位装置22之间具有间隙,以便于对导体进行容纳,使得插接于定位装置22上的的导体位于该间隙内,以便于成型装置20能够插入绕组单元的每一层内的导体中并与导体接触,成型装置20对每一层内的各个导体同时进行成型。在辅助支撑板222上固定安装有安装板224,安装板224位于辅助支撑板222与支撑架24之间,安装板224通过连接杆与辅助支撑板222固定连接,定位装置22与安装板224固定连接,为使得定位主体的位置靠近成型装置20的成型件200的位置而使得导体的转弯部靠近定位槽220,定位主体通过支撑环221与安装板224固定连接,支撑环221具有一定的高

度,该高度根据定位主体与安装板224之间的距离及定位主体的设置位置进行选择,也使得成型装置20与安装板224之间具有间隙,对导体的除了转弯部的其他部分进行容纳。安装板224的设置,使得定位装置22通过安装板224与扭转装置21构成整体,定位装置22随着扭转装置21的升降进行升降。在安装板224的中部具有贯穿孔,减轻安装板的重量,在安装板224的周侧具有多个滑动孔,在支撑架24上安装有导向杆223,导向杆223的数量与滑动孔的数量相一致,导向杆223穿过滑动孔,在扭转装置21进行升降时导向杆223对安装板224的升降运动进行导向,同时,在导向杆223的顶端设置有限位块,限位块的尺寸大于滑动孔的尺寸,对安装板224在上升过程中进行限位。

50.纵向传动件231与支撑架24转动连接,纵向传动件231能够相对支撑架24转动,纵向传动件231与支撑件230连接,且纵向传动件231可相对支撑件230转动,通过纵向传动件231转动,带动支撑件230做上下直线移动,在本实施例中,优选的,该纵向传动件231为滚珠丝杠,滚珠丝杠的一端与支撑架24螺纹连接,滚珠丝杠的另一端与支撑件230螺纹连接,且另一端穿过支撑件230,滚珠丝杠上的法兰与支撑件230固定连接;上述的驱动传动件233为齿轮传动,驱动件232为伺服电机,伺服电机固定安装在支撑件230上,齿轮传动的主动齿轮安装在伺服电机的输出轴上,齿轮传动的从动齿轮安装在滚珠丝杠上,主动齿轮与从动齿轮啮合传动,伺服电机动作,主动齿轮转动,驱动从动齿轮转动,进而驱动滚珠丝杠转动,滚珠丝杠相对支撑架24转动,使得法兰沿着丝杠上下移动,进而带动支撑件230进行上下移动,由于伺服电机安装在支撑件230上,随着支撑件230一起移动,保证了从动齿轮在上下移动过程中始终与主动齿轮啮合传动,支撑件230在移动过程中,沿着支撑架24的导向柱移动,实现支撑件230的上升和下降,扭转动力件212与支撑件230固定连接,进而实现扭转装置21与成型装置20进行升降。

51.如图9-图14所示,上述的取线定位组件包括同轴设置的内部定位装置10和取线定位装置11,内部定位装置10可相对靠近或远离绕组单元,取线定位装置11可相对靠近或远离绕组单元,内部定位装置10的移动方向与取线定位装置11的移动方向相交设置。取线定位组件在获取成型后的导体时,内部定位装置10伸入绕组单元内,从内部对绕组单元的各层内的导体进行定位,取线定位装置11对绕组单元的各层内的导体施加作用力,将绕组单元的各层内的导体推向内部定位装置10,从外部对绕组单元的各层内的导体进行整形,同时,取线定位装置11与内部定位装置10进行夹取,以使得整形后的绕组单元随着取线定位组件的移动而移动,实现对绕组单元的各层内的导体的定位整形、绕组单元的获取及转送。

52.在本实施例中,优选的,内部定位装置10的移动方向与取线定位装置11的移动方向垂直设置,内部定位装置10沿着绕组单元的轴线方向移动,取线定位装置11沿着绕组单元的径向方向移动。

53.上述的内部定位装置10包括相连接的内部定位动力件100和内部定位件101,内部定位动力件100驱动内部定位件101动作,以使得在对绕组单元的各层内的导体进行整形时内部定位件101伸入绕组单元内部,从内部对绕组单元的各层内的导体进行定位;该内部定位动力件100通过安装架安装在纵向移动装置3上,内部定位件101与内部定位动力件100的自由端固定连接,该内部定位件101为环状结构,其外表面形状与绕组单元的形状相适应,以使得内部定位件101伸入绕组单元内时,内部定位件101的外侧面周侧与绕组单元的内部同一层导体接触,对绕组单元的各层内的导体从内部进行定位。该内部定位动力件100能够

驱动内部定位件101移动,内部定位件101能够伸出或缩回,在本实施例中,优选的,该内部定位动力件100为气缸,通过气缸的伸缩杆的伸出与缩回实现内部定位件101的移动。

54.上述的取线定位装置11包括取线定位动力件117、与取线定位动力件117传动连接的调节件112以及多个定位护齿110,多个定位护齿110沿着调节件112的周向方向依次设置,调节件112上设置有多个滑道118,各个滑道118与各个定位护齿110相对应,定位护齿110上设有一定位柱119,定位柱119插接于滑道118中,且定位柱119可沿着滑道118移动,取线定位动力件117驱动调节件112转动,定位柱119沿着滑道118滑动,以使得定位护齿110相对靠近或远离绕组单元,对每一层的各个导体进行整形,使得每一层内的导体形成环形结构,位于同一层。

55.为了对多个定位护齿110的移动进行导向,该取线定位装置11还包括间隔板111,该间隔板111为环形结构,不会与内部定位件101的移动造成干涉;在间隔板111的一侧面,沿着间隔板111的周向方向,依次设置有多个容纳槽,每一个容纳槽内均设置有一个定位护齿110,该容纳槽的形状与定位护齿110的形状相适应,定位护齿110能够在该容纳槽内沿着间隔板111的直径方向移动,定位护齿110能够伸出容纳槽与导体接触,对导体进行定位、整形。该容纳槽的两端与外界连通,以使得定位护齿110在容纳槽内移动时能够延伸出容纳槽至外部。在间隔板111另一侧面上,沿着间隔板111的周向方向,设置多个导向孔,各个导向孔与各个容纳槽一一对应,导向孔与容纳槽相连通,导向孔为条形孔,沿着间隔板111的直径方向设置,在定位护齿110移动过程中进行导向。

56.定位护齿110为板状结构,在定位护齿110的与导体接触的一端设有多个齿,相邻两个齿之间形成一个容纳导体的槽,各个定位护齿110的与导体接触的一端的各个齿构成一个圆形的有多个容纳导体的槽的结构,各个定位护齿110与各层导体接触进行定位整形时,各层的同一径向方向上的各个导体分别位于各个槽内,多个定位护齿110同时动作,将各个导体向内部定位件101方向推动至相同的位置,使得整形后的每一层内的导体位于同一层,便于整形后的绕组单元插接于定子胎具中。

57.在每一个定位护齿110上均固定设置有一定位柱119,定位柱119插接于间隔板111的导向孔内,使得定位护齿110在移动过程中定位柱119沿着导向孔移动,以控制定位护齿110沿着容纳槽伸出或缩回(即,每一个定位护齿110沿着间隔板111的直径方向做往复直线运动)。

58.沿着间隔板111的设有容纳槽的一侧面的周向方向设有一外沿,该外沿凸出容纳槽的顶面,使得容纳槽的顶面至间隔板111的该侧面表面之间具有一容纳空间,且该外沿未完全沿着间隔板111的周向方向形成环形结构,而是具有一缺口,调节件112设置在该容纳空间内,覆盖各个容纳槽。该调节件112为环形板状结构,沿着调节件112的周向方向,设置多个滑道118,每一个滑道118均倾斜设置,各个滑道118以同一倾斜方向沿着调节件112的周向方向设置,一个滑道118对应一个定位护齿110,也即,一个滑道118对应一个容纳槽,滑道118的倾斜方向和与之相对应的容纳槽所在的直径方向相交设置,定位柱119插接于该滑道118中,能够沿着滑道118移动,在本实施例中,滑道118的倾斜方向如图14所示。在调节件112上设有半齿轮116,半齿轮116通过螺栓等连接件与调节件112连接,半齿轮116的安装位置与间隔板111上的外沿的缺口相对应,以使得半齿轮116延伸出调节件112所在的容纳空间与外部的取线定位动力件117传动连接,取线定位动力件117驱动半齿轮116转动,进而使

得调节件112转动,由于滑道118倾斜设置,滑道118随着调节件112转动时对定位施加作用力,带动定位柱119移动,进而使得定位护齿110沿着容纳槽移动,伸出或缩回。

59.在间隔板111的外沿端面固定安装有一封装板113,封装板113为环形板状结构,封装板113、外沿与容纳槽的顶面构成的该容纳空间,将调节件112封装于该容纳空间内,对调节件112进行防护。

60.上述的取线定位动力件117上设有全齿轮115,全齿轮115与半齿轮116啮合传动,通过全齿轮115转动驱动半齿轮116转动,该取线定位动力件117为伺服电机,全齿轮115安装在伺服电机的输出轴上,伺服电机固定安装在安装架上。全齿轮115在转动时,不进行圆周转动,只是进行小角度转动,使得半齿轮116进行摆动,则调节件112进行小角度转动,则使得定位柱119在滑道118中移动时从一端移动至另一端,定位护齿110伸出,定位柱119反方向移动时,定位护齿110缩回。

61.在安装架上设置有连接板,间隔板111通过螺栓等连接件与连接板连接,将取线定位装置11安装在安装架上,连接板为环形板状结构,以便内部定位件101能够穿过连接板伸入绕组单元内部,取线定位装置11在组装时,连接板、间隔板111、多个定位护齿110、调节件112及封装板113同轴设置,在对各层导体进行定位整形时,各层导体的转弯部分能够穿过封装板113和调节件112,进入多个定位护齿110构成的环形结构的内部,同时,内部定位件101伸入绕组单元的内部,与各个导体接触,各个定位护齿110伸出,将各层导体向内部定位件101方向推动,同时对各层导体进行整形,形成环形绕组单元的结构。

62.该取线定位组件还包括多个设于取线定位装置上的压线限位件12,多个压线限位件12呈环形设置,与内部定位装置10同轴设置,对成型前插入旋扭机构2中的各个导体施加压力,将各个导体压至成型位置。在封装板113的与调节件112相对的另一侧面,固定安装有固定板114,该固定板114为环形板状结构,与封装板113同轴设置,多个压线限位件12固定设于固定板114的另一侧面上,多个压线限位件12沿着固定板114的周向呈环形阵列设置,压线限位件12为弧形结构,其形状与导体的转弯部的扭转形状相适应,以使得取线定位装置11对各个导体施加压力时,压线限位件12与导体接触,将各个导体压进扭转机构中,压至成型位置,该成型位置为导体的转弯部与成型装置20相对应,以便成型装置20与各个导体接触,进行扭转成型。

63.该电机定子用扁线成型系统在使用时,夹取成型装置夹取一导体或导体组,使得导体或导体组位于成型件一5和成型件二6之间,移动动力件动作,驱动成型件一5向成型件二6方向移动,夹取导体或导体组,成型件一5与成型件二6接触对导体或导体组施加压力,导体或导体组在第一平台与第二平台的高度差处产生错位,进行错位成型;成型后,夹取成型装置移动,移动至扭转成型装置处,将错位成型后的导体或导体组插入旋扭机构2中,待多个导体或导体组均插入旋扭机构2中,沿着旋扭机构2的周向依次设置;当各个导体插入旋扭机构2中时,将各个导体插入定位装置22的定位槽220中,纵向移动装置3动作,取线机构1下降,压线限位件12与各个导体顶部接触,对各个导体施加压力,将各个导体向下压,压入至成型位置,同时将各个导体压齐平,压线限位件12保持不动,驱动件232动作,通过驱动传动件233驱动纵向传动件231动作,纵向传动件231转动,驱动支撑件230上升至成型位置,然后纵向移动装置3动作,取线机构1上升至原位置;此时,各个导体的转弯部与成型装置20的位置相对应,成型装置20中的各个成型件200收紧绕组单元,相

邻两个成型件200之间具有一个导体或导体组,扭转动力件212动作,主动转动件210转动,驱动从动转动件211转动,带动成型装置20转动,成型件200的d接触面对导体施加作用力,并带动导体进行扭转,将各个导体或导体组扭转成弧形状态,多个成型件200同时转动,对绕组单元的每一层内的导体同时进行成型,成型为弧形状态,并插入相应定位槽220内,形成绕组单元结构;移动组件23的驱动件232动作,通过驱动传动件233驱动纵向传动件231动作,纵向传动件231转动,驱动支撑件230下降,进而带动扭转装置21、成型装置20和定位装置22同时下降,将成型后的绕组单元露出;纵向移动装置3动作,取线机构1下降,绕组单元进入取线机构1内部,内部定位动力件100动作,驱动内部定位件101下降,内部定位件101伸入绕组单元的内部,与各层内的导体相接触,在内部对各层导体进行定位、限制;取线定位动力件117动作,全齿轮115转动,驱动半齿轮116转动,则调节件112转动,滑道118转动,滑道118为定位柱119施加作用力,定位护齿110沿着容纳槽滑动,定位护齿110伸出,各个定位护齿110同时与各层内的导体接触,各个定位护齿110上的各个槽均容纳有导体,从外部向内部方向推动同层,在外侧进行整形,使得各个导体或导体组位于同一层,绕组单元整形完成;纵向移动装置3动作,取线机构1上升,携带绕组单元向上移动,横向移动装置4动作,取线机构1向下一工位移动,将绕组单元整体插入定子胎具中;重复上述步骤,进行其他绕组单元的扭转成型及整形,依次插入定子胎具中,完成定子插线。

64.由于采用上述技术方案,具有夹取成型装置,具有相对设置且可相对移动的成型件一和成型件二,成型件一与成型件二的相对面相对设置有凸起和凹陷,对导体或导体组进行夹取、错位成型,一种定子使用一种夹取成型装置即可进行夹取、错位成型,夹取成型装置能够将成型后的导体插入扭转成型装置中,无需存储工序,降低设备开发成本及设备开发周期,降低后期设备维护成本,提高工序间设备连接程度;具有旋扭机构,该旋扭机构具有定位装置、成型装置和扭转装置,构成绕组单元的各层内的导体插接于定位装置中,扭转装置驱动成型装置动作,成型装置对各层内的导体同时进行扭转成型,无压弧成型步骤,生产效率提高,降低生产工艺所需的设备数量,提高设备的生产节拍,降低生产成本;具有取线机构,取线机构能够相对旋扭机构移动,在扭转成型前,取线机构将各层内的导体压至成型位置,且将各层内的导体压至齐平,在扭转成型后,取线机构的内部定位装置能够对扭转成型后的绕组单元的各层内的导体在内部进行定位,取线机构的取线定位装置能够从外部对绕组单元的各层内的导体进行整形,整形后,取线机构能够夹取绕组单元移动至插线工序,将绕组单元插入定子胎具中,集绕组单元的成型和插线于一体,无先后工序的存储工序,工序间设备紧密连接,生产效率提高,设备开发成本降低。

65.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。