1.本发明涉及天线与微波技术领域,尤其涉及一种高导热硅基复合互联网络。

背景技术:

2.由于毫米波波长短导致单元间距很小,传统套片技术实现的收发组件和相控阵列难以满足大扫描角度、轻量化和低剖面等指标要求,硅基晶圆阵列技术采用高集成芯片和三维异构集成架构提高收发组件和相控阵列的集成度,可实现宽扫描角、大幅度减少相控阵列的剖面高度和重量。硅基晶圆阵列采用三维集成工艺后,系统的尺寸大幅缩小,硅基晶圆阵列的综合网络层需要在有限尺寸内实现控制、电源网络的高密度走线、射频网络的高效互联传输,同时需要解决高集成度带来的迫切的散热需求,从而保证晶圆阵列的高性能、高可靠工作。

技术实现要素:

3.本发明的目的就是为了解决上述问题,提出了一种高导热硅基复合互联网络,由上而下依次为焊接层、控制网络层、电源网络层、微同轴网络层和微流道网络层;硅基复合互联网络的正面设置有焊盘,通过在焊盘上焊接bga球或连接器实现对控制、电源、射频信号的输入输出。

4.进一步地,所述微流道网络层设置有控制电源输入口、射频互联口和流道,所述流道两端设有进液口和出液口,冷却液经进液口进入微流道网络层后,沿流道将从硅基复合互联网络上方传导下来的热量从出液口带走。

5.进一步地,所述控制网络层和电源网络层包括多个硅晶圆内电路,控制网络层用于分配控制信号,电源网络层用于分配电源信号。

6.进一步地,微同轴网络层用于分配射频信号,通过在硅晶圆基板上蚀刻、金属化形成同轴传输结构的内外导体,实现射频信号的宽带、低损耗传输。

7.进一步地,硅基复合互联网络内部采用微纳互联通孔结构实现焊接层、控制网络层、电源网络层、微同轴网络层和微流道网络层的信号传输互联;所述微纳互联通孔结构具体为多个由上而下贯穿硅基复合互联网络的金属化小孔。

8.进一步地,所述微流道网络层采用表贴型连接器或弹压型针连接器实现控制与电源信号输入、射频信号输入输出。

9.本发明与现有技术相比,具备以下优点:

10.1、集成度高:本发明采用多层硅晶圆层叠,集成了射频、控制、电源及热的互联网络,硅基板之间通过密集的微纳互联通孔实现垂直互联,节省了连接器件及结构空间,实现了互联网络的高密度三维集成。

11.2、散热效率高:本发明采用导热良好的硅晶圆作为互联网络层的基板,同时集成微流道网络,可将晶圆阵列的功率芯片的热量通过冷却液快速带走,大幅改善阵面温度均匀性,提高晶圆阵列性能。

12.3、射频损耗低、宽带性能高:本发明采用的微同轴网络实现射频信号的低损耗传输,其传输损耗仅为常规带线的十分之一到五分之一;同轴传输结构具备宽带传输能力,同时采用加工制造一致性的高精度微系统工艺,保证了网络的宽带一致性高。

附图说明

13.图1为本发明实施例一的原理框图。

14.图2为本发明实施例一的结构正面示意图。

15.图3为本发明实施例一的结构背面示意图。

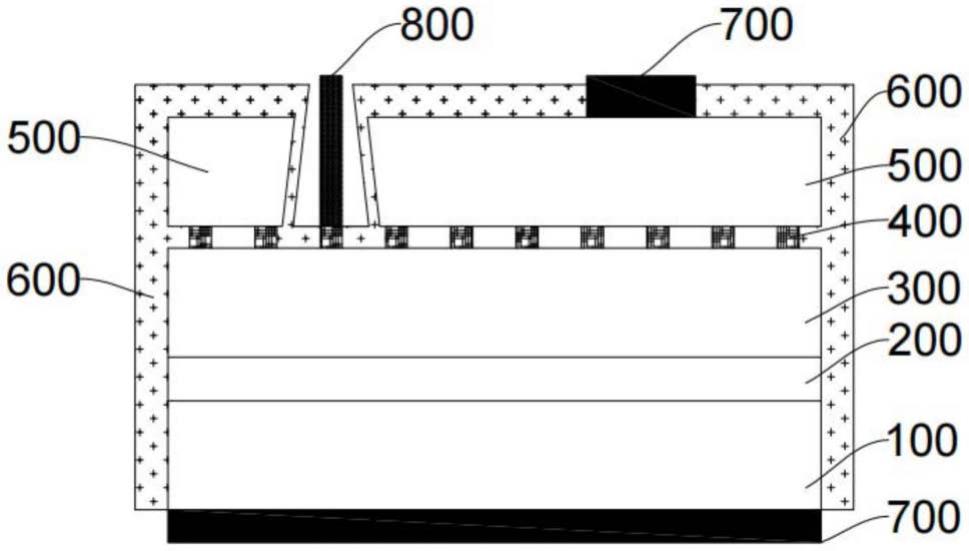

16.图4为本发明实施例一的结构分解透视示意图。

17.图中标号所代表的含义为:

18.焊接层1、控制网络层2、电源网络层3、微同轴网络层4、微流道网络层5、焊盘6、控制电源输入口7、射频互联口8、进液口9、出液口10、微纳互联通孔结构11、同轴传输结构12、流道13。

具体实施方式

19.下面结合附图对本发明作进一步详细描述。

20.在本公开中参照附图来描述本发明的各方面、附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解、上面介绍的多种构思和实施例、以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施、这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外、本发明公开的一些方面可以单独使用、或者与本发明公开的其他方面的任何适当组合来使用。

21.本发明公开了一种高导热硅基复合互联网络,包括焊接层1、控制网络层2、电源网络层3、微同轴网络层4、微流道网络层5。其特征在于:首先通过半导体工艺,在硅晶圆上完成焊接层1、控制网络层2、电源网络层3、微同轴网络层4、微流道网络层5各层基板的加工,然后采用硅晶圆键合技术将各层基板集成为多层硅晶圆复合互联网络。

22.实施例一

23.本实施例提供了一种用于晶圆相控阵列的高导热硅基复合互联网络,其原理框图如图1所示,包含控制网络、电源网络、射频网络和流道。

24.所述硅基复合互联网络顶部与晶圆相控阵列的16个射频前端互联,底部集成微流道网络,采用液冷方式把由复合互联网络前端传导而来的热量带走。硅基复合互联网络的射频信号、电源信号、控制信号从硅基复合互联网络底部输入,穿过微流道网络经垂直过渡互联,分别送到1分16的微同轴网络、电源网络和控制网络完成信号分配,再经垂直过渡互联结构输出至与硅基复合互联网络互联的16个射频前端。

25.图2所示的硅基复合互联网络,按功能划分,由上而下依次为焊接层1、控制网络层2、电源网络层3、微同轴网络层4和微流道网络层5。通过半导体工艺在硅晶圆上完成各功能层基板加工后,再采用晶圆键合工艺将多层硅基圆基板层叠构成硅基复合互联网络。

26.硅基复合互联网络的正面设置有焊盘6,通过在焊盘6上焊接bga球或连接器实现对控制、电源、射频信号的输入输出。如图3所示,所述微流道网络层5设置有控制电源输入口7、射频互联口8、进液口9、出液口10,采用表贴型连接器或弹压型针连接器实现控制与电

源信号输入、射频信号输入输出。

27.冷却液经进液口9进入微流道网络层5后,沿流道13将从硅基复合互联网络上方传导下来的热量从出液口10带走。

28.硅基复合互联网络内部采用微纳互联通孔结构11实现焊接层1、控制网络层2、电源网络层3、微同轴网络层4和微流道网络层5的信号传输互联,减少连接器件和结构空间,提高互联网络的集成度。所述微纳互联通孔结构11具体为多个由上而下贯穿硅基复合互联网络的金属化小孔。

29.焊接层1上表面的焊盘6为互联接口,用于对外分配传输控制、电源、射频信号。所述控制网络层2和电源网络层3包括多个硅晶圆内电路,控制网络层2用于分配控制信号,电源网络层3用于分配电源信号。

30.微同轴网络层4用于分配射频信号,通过在硅晶圆基板上蚀刻、金属化形成同轴传输结构12的内外导体,实现射频信号的宽带、低损耗传输。

31.微流道网络层5通过在硅基板上蚀刻沟槽实现流道13,用于冷却液的分配,实现晶圆阵列的高效散热。

32.通过半导体工艺在硅晶圆上完成焊接层1、控制网络层2、电源网络层3、微同轴网络层4、微流道网络层5各功能层基板加工后,再采用晶圆键合工艺将多层硅基圆基板层叠构成硅基复合互联网络。

33.本发明与现有技术相比、具有以下优点:

34.本发明公开了一种高导热硅基复合互联网络的结构组成和工艺实现方式。与现有技术相比,其显著优点在于:

35.1、集成度高:本发明采用多层硅晶圆层叠,集成了射频、控制、电源及热的互联网络,硅基板之间通过密集的微纳互联通孔实现垂直互联,节省了连接器件及结构空间,实现了互联网络的高密度三维集成。

36.2、散热效率高:本发明采用导热良好的硅晶圆作为互联网络层的基板,同时集成微流道网络,可将晶圆阵列的功率芯片的热量通过冷却液快速带走,大幅改善阵面温度均匀性,提高晶圆阵列性能。

37.3、射频损耗低、宽带性能高:本发明采用的微同轴网络实现射频信号的低损耗传输,其传输损耗仅为常规带线的十分之一到五分之一;同轴传输结构具备宽带传输能力,同时采用加工制造一致性的高精度微系统工艺,保证了网络的宽带一致性高。

38.以上所述仅为本发明的较佳实施例、并不用以限制本发明、凡在本发明的精神和原则之内、所作的任何修改、等同替换、改进等、均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。