一种基于油墨/mxene复合薄膜的柔性压力传感器及其制备方法

技术领域

1.本发明属于压力传感器技术领域,具体涉及一种基于油墨/mxene复合薄膜的柔性压力传感器及其制备方法。

背景技术:

2.近年来,柔性化逐渐成为传感器领域的一种重要发展趋势。相较于传统的刚性器件,轻、薄、可变形的柔性传感器具有更大的灵活性和空间利用率等特点,受到了研究者们的广泛关注,在医疗诊断、人体健康监测和娱乐通信等领域都有巨大的应用前景。其中,由于各领域对压力监测的强烈需求,柔性压力传感器相对更为常见。

3.根据传感机理,柔性压力传感器可以分为柔性压电式传感器、柔性电容式传感器以及柔性压阻式传感器。其中,柔性压阻式传感器可以将外部压力转换为电阻变化,从而实现对外部刺激的实时响应。由于其器件结构简单、响应性能优异等特点被广泛应用于压力传感领域。一般地,柔性压阻式传感器由敏感材料和柔性衬底组成。其中衬底通常会选择pdms、pet等高分子材料,它们决定了器件的柔性;而敏感材料则一般选择金属纳米颗粒、纳米线、碳纳米管、石墨烯等低维导电材料,它们的形貌及物理化学特性则决定了器件的传感性能。

4.对于柔性压阻式传感器,敏感材料的界面设计是压阻式传感器性能提升的关键。通过倒模法构筑具有特殊表面结构的柔性衬底,并通过热沉积等手段在其表面沉积敏感材料是常用的界面设计方法(文献1)。然而,倒模法的制备过程限制了柔性衬底的种类,且微结构设计复杂;而敏感材料的热沉积等方法加工成本高。此外,通过模板法构筑多孔结构的敏感材料也是常用的方法(文献2)。然而,该方法加工过程复杂。因此,发展新颖的敏感材料成分、对其进行微结构设计并探索其便捷构筑方法,对于构筑低成本、高性能压阻式柔性压力传感器意义重大。

5.现有技术文献:文献1:yang t,deng w,chu x,et al.hierarchically microstructure-bioinspired flexible piezoresistive bioelectronics[j].acs nano 2021 15(7),11555-11563;文献2:min p,li x,liu p,et al.rational design of soft yet elastic lamellar graphene aerogels via bidirectional freezing for ultrasensitive pressure and bending sensors[j].advanced functional materials 2022 32(26),2103703.

技术实现要素:

[0006]

为了解决上述问题,本发明的目的在于提供一种高性能的基于油墨/mxene复合薄膜的柔性压力传感器及其制备方法,该种传感器兼具高灵敏度、宽响应范围以及极低的检

测限。

[0007]

具体来说,第一方面,本发明提供了一种基于油墨/mxene复合薄膜的柔性压力传感器,所述压力传感器为上下交叠相对的两片式结构,包括:柔性衬底、形成在所述柔性衬底上的敏感材料、设置在敏感材料两端的电极、与所述电极连接的导线以及用于保护所述敏感材料的封装层;所述敏感材料为油墨以特定的图案不连续地覆盖在mxene层上形成的油墨/mxene复合薄膜;所述油墨图案包括油墨厚度呈梯度变化的梯度条纹以及自成阶梯的条纹构成的阶梯条纹中的一种;所述油墨层厚度为0.1~20μm;油墨图案覆盖的面积占所述mxene层的10~90%,优选为50~80%。

[0008]

较佳地,所述柔性衬底为薄膜或织物形态,长、宽均大于5mm,厚度为0.05~1mm;所述柔性衬底的材质为聚胺酯、聚丙烯酸酯、硅橡胶、聚二甲基硅氧烷pdms、聚酰亚胺、聚对苯二甲酸乙二酯、聚对苯二甲酸乙二醇酯、聚乙烯pe、聚氯乙烯、聚丙烯、纯棉布料、双面胶、或者生物纤维中的一种;优选为聚二甲基硅氧烷、聚乙烯、纯棉布料、或者双面胶中的一种。

[0009]

较佳地,所述mxene的化学式为m

n 1

xn;其中,n=1-4,m为过渡金属元素,x为碳或/和氮元素;所述复合薄膜中的mxene层表面含端基,所述端基包括-f、-oh、-o中的至少一种;所述mxene层的的厚度为1-50μm,优选为2-10μm,zeta电位为-10~-50mv,优选为-30~-50mv。

[0010]

较佳地,所述封装层长、宽均大于5mm,厚度为0.005~1mm;所述封装层的材质选自聚胺酯、聚丙烯酸酯、硅橡胶、聚二甲基硅氧烷、聚酰亚胺、聚对苯二甲酸乙二酯、聚对苯二甲酸乙二醇酯、聚乙烯、聚氯乙烯、聚丙烯、纯棉布料、聚丙烯透明胶带或者生物纤维中的一种;优选地,所述封装层的材质为聚二甲基硅氧烷、聚乙烯、纯棉布料、或者聚丙烯透明胶带中的一种。

[0011]

第二方面,本发明提供了一种上述基于油墨/mxene复合薄膜的柔性压力传感器的制备方法,包括:将max相粉末材料加入到盐酸、氟化锂的混合溶液中,经过刻蚀处理后离心分离,得到多层m

n 1

xn粉末;将多层m

n 1

xn粉末溶解,离心、干燥,得到mxene粉末;将mxene粉末重新溶解,超声并涡旋处理,得到mxene分散液;在成膜衬底上绘制油墨图案,得到表面图案化的油墨/成膜衬底;在表面图案化的油墨/成膜衬底表面涂覆所述mxene分散液,干燥,得到油墨/mxene复合薄膜;将所述油墨/mxene复合薄膜固定在柔性衬底上,构筑电极、导线,得到单片油墨/mxene/柔性衬底复合膜,将两片复合膜上下相对交叠合片、封装,得到所述基于油墨/mxene复合薄膜的柔性压力传感器。

[0012]

较佳地,所述盐酸、氟化锂、max相粉末的用量摩尔比为(40-120):(10-30):(0.5-2);所述mxene分散液的浓度为1-50mg/ml,优选为10-50mg/ml。

[0013]

较佳地,所述油墨包括商用记号笔油墨、商用铅笔油墨、商用中性笔油墨、或者商用荧光笔油墨中的一种;所述油墨与mxene纳米片之间存在zeta电位差异。

[0014]

较佳地,所述成膜衬底包括商用半疏水纸、商用混合纤维素滤膜、聚二甲基硅氧烷

pdms、或玻璃中的一种。

[0015]

较佳地,所述mxene分散液的涂覆量为0.05~1ml/cm2。

[0016]

较佳地,涂覆所述mxene分散液后于15-35℃、常压下干燥。

[0017]

有益效果(1)材料优点:本发明选用的敏感材料mxene导电性优,机械性能好;油墨及柔性衬底等材料的原料易得,选材广泛,生物相容性好。同时复合薄膜的制备方法简单高效,成本低,易于进行大批量生产;(2)结构优点:本发明通过对复合薄膜表面油墨条纹的厚度、宽度以及结构的设计,可以使其兼具较厚油墨带来的有效隔离作用与较薄油墨所保留的较大的有效传感面积,并使复合薄膜相应区域的表面电阻呈现相应的一致或周期性变化,从而使传感器件在受压时表现出更可控的电信号变化,进而实现灵敏度和响应范围的协同提高;(3)性能优势:本发明构筑的器件性能优异,兼具较高的灵敏度(413kpa-1

)、较宽的响应范围(0-105kpa)、较低的检测限(0.29pa)以及较短的响应时间(50ms),应用范围广,有望用于健康监测、动作监测以及人机交互等诸多领域。

附图说明

[0018]

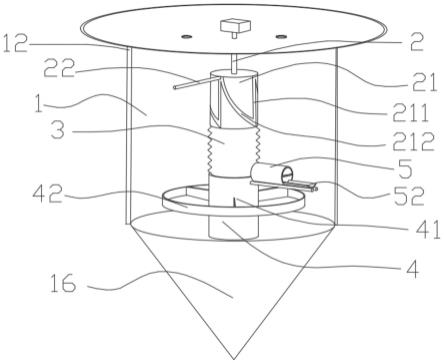

图1为本发明提供的基于油墨/mxene复合薄膜的柔性压力传感器结构示意图;图2为不同油墨涂覆次数的油墨/mxene复合薄膜的表面电阻示意图;图3为实施例1中制备得到的油墨/ti3c2t

x

复合薄膜的表面sem图;图4为对比例1中制备得到的油墨/ti3c2t

x

复合薄膜的表面/截面sem图;图5为实施例1、对比例1中制备得到的柔性压力传感器的传感信号输出曲线图;图6为对比例2和对比例3中制备得到的柔性压力传感器的传感信号输出曲线图;图7为对比例4中制备得到的柔性压力传感器的传感信号输出曲线图;附图标记:1-油墨;2-mxene;3-柔性衬底;4-导线。

具体实施方式

[0019]

以下通过实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

[0020]

本发明以油墨/mxene复合薄膜为敏感材料,通过对油墨/mxene复合薄膜的表面结构进行设计,实现了高灵敏度、宽响应范围的柔性压力传感器的构筑。

[0021]

图1示出了本发明提供的基于油墨/mxene复合薄膜的柔性压力传感器结构示意图。所述基于油墨/mxene复合薄膜的柔性压力传感器为上下交叠相对的两片式结构。所述柔性压力传感器包括:柔性衬底、形成在所述柔性衬底上的敏感材料、设置在敏感材料两端的电极、与所述电极连接的导线以及用于保护所述敏感材料的封装层。

[0022]

所述柔性衬底为可承受较大变形并与各种结构实现较好贴合的柔性材料。在一些实施方式中,所述柔性衬底可以为薄膜或织物形态,长、宽均大于5mm,厚度为0.05~1mm。

[0023]

优选地,所述柔性衬底的材质可以为聚胺酯、聚丙烯酸酯、硅橡胶、聚二甲基硅氧烷pdms、聚酰亚胺、聚对苯二甲酸乙二酯、聚对苯二甲酸乙二醇酯、聚乙烯pe、聚氯乙烯、聚

丙烯、纯棉布料、双面胶、或者生物纤维中的一种;更优选为聚二甲基硅氧烷、聚乙烯、纯棉布料、或者双面胶中的一种。

[0024]

所述敏感材料为油墨以特定的图案不连续地覆盖在mxene层上形成的油墨/mxene复合薄膜,用于感应外部刺激并实现压力信号-电信号的转换。所述油墨/mxene复合薄膜可以通过在mxene层上原位转印油墨所制得。所述柔性衬底用于为敏感材料提供支撑;所述电极、导线用于电信号的采集,电极位于所述敏感材料两端,用于引出导线,所述导线用于传感器与数据采集器之间的连接;所述封装层用于将敏感材料与外界环境隔离并保护敏感材料,延长传感器寿命。

[0025]

所述压力传感器采用上下交叠相对的两片式结构,上下两层油墨/mxene复合薄膜敏感材料之间的导电通路被位于表面的油墨层限制。当传感器受到外部压力时,两片复合薄膜的接触面积增加,导电通路增多,电流增大,从而实现对外部刺激的实时响应。通过对油墨/mxene复合薄膜表面结构的设计,可以调控其受压过程中导电通路的变化,进而调控其灵敏度、响应范围、响应时间以及线性度等传感性能。

[0026]

所述mxene的化学式为m

n 1

xn;其中,n=1-4,m为过渡金属元素,x为碳或/和氮元素。所述复合薄膜中的mxene层表面含端基,所述端基包括-f、-oh、-o中的至少一种,mxene层的zeta电位为-10~-50mv,优选为-30~-50mv。

[0027]

在一些实施方式中,所述油墨/mxene复合薄膜可以设置为矩形,长度可为0.3~10cm,宽度可为0.1~10cm,厚度可为1μm以上;优选地,所述复合薄膜中mxene层厚度为1-50μm,优选为2-10μm,油墨层厚度为0.1-20um。其中,组成mxene层的mxene纳米片颗粒的横向尺寸为0.05-5μm,优选为0.5-5μm;厚度为0.8-80nm,优选为0.8-3nm。

[0028]

所述油墨/mxene复合薄膜的表面表现为油墨以特定的图案不连续地覆盖在mxene层上。复合薄膜的无油墨区表面仅含mxene,并实现了对成膜衬底表面微结构的完全复刻;而油墨区表面则同样复刻了衬底的微结构,但因为微结构的存在及滴涂成膜过程中衬底的变形,油墨的厚度分布不均,同时厚度较薄的油墨发生断裂,出现了一些明显的裂纹,暴露出底部的mxene层。

[0029]

较佳地,可以控制所述油墨图案覆盖的面积占所述mxene层的10-90%,优选为50-80%。在合适的油墨图案的面积占比情况下,油墨/mxene复合薄膜的表面电阻可以得到有效调控,并使压力传感器在受压过程中表现出更宽的电阻变化范围,从而实现更高的灵敏度。当油墨区域的面积占比较小时,复合薄膜的表面电阻较小,因此制备得到的压力传感器的初始电阻也较小,在受压后其电阻可变范围也就小,即与合适的油墨面积占比的油墨/mxene复合薄膜基压力传感器相比,其受到相同的压力时电阻相对变化更小,灵敏度也就更低。与之相对的,当油墨区域的面积占比较大时,复合薄膜的表面电阻较大,因此制备得到的压力传感器初始电阻很大,在受到极大压力时电阻仍然较大,电阻可变范围也小,即与油墨面积占比合适时相比,其受到相同的压力时电阻相对变化更小,灵敏度也更低。

[0030]

通过调控油墨层的厚度可以实现对复合薄膜表面电阻的调控,从而实现对所述柔性压力传感器性能的调控。优选地,油墨层厚度为0.1-20μm。具体地,可以通过油墨涂覆次数的控制实现mxene薄膜表面导电网络的调控。当仅涂写2层时,油墨厚度约为0.1-3μm,由于衬底表面纤维的起伏不平,油墨只能覆盖突起的纤维区域,仍有部分沟壑未被填充,因此在转印后,mxene表面仍有大量无油墨区域,电阻仅增加一个数量级,约为几十欧姆。而涂写

4层时,油墨已基本完全覆盖衬底表面的纤维结构,厚度约为1-6μm。在转印时,衬底变形导致的应力集中使油墨在较薄区域发生断裂,因此在转印后,mxene表面仅有油墨裂纹区域有mxene暴露,电阻大大增加,约为几百欧姆。不同油墨厚度的油墨/mxene复合薄膜之间巨大的表面电阻差异使其有望设计成类似滑动变阻器的高灵敏压力传感器。图2为不同油墨涂覆次数(即不同油墨厚度)的油墨/mxene复合薄膜的表面电阻示意图。

[0031]

通过对油墨图案的结构进行特定的设计,比如具有油墨厚度呈梯度变化的梯度条纹结构以及自成阶梯的条纹构成的阶梯条纹结构等,可以同时提高传感器的灵敏度与响应范围,优选为油墨厚度呈梯度变化的梯度条纹结构。所述油墨层的结构为厚度呈周期性变化的条纹结构,其油墨区域的表面电阻呈现相应的周期性变化,并兼具较厚油墨带来的较大的初始电阻与较薄油墨所保留的受压后较小的最终电阻,从而使传感器件在受压时表现出更宽的电信号变化范围,进而实现灵敏度和响应范围的协同提高。

[0032]

本发明中,基于油墨/mxene复合薄膜的柔性压力传感器的传感机理为:在没有外部压力时,油墨/mxene复合薄膜被油墨图案分离,仅油墨表面暴露的少量mxene片层相连,因此导电网络连接较少,电导率极低而电阻极大,因此初始电流极小;随着压力的增大,复合薄膜受压发生变形,有更多的mxene片层接触,使导电网络增多,电流大大增大;直至mxene片层的空白区域(即没有油墨覆盖的条纹间隔区域)全部相触时,依靠薄膜内部片层间距的降低而增强导电网络,使电流继续增加,扩展器件的感应范围。

[0033]

油墨条纹的宽度与厚度、油墨区域的面积占比及结构等参数对传感器的性能存在较大影响。当油墨厚度恰当并对其厚度变化进行合理的设计时,可以实现薄膜表面导电网络分布的调控,从而使敏感材料的接触电阻在器件受压时发生可控变化,从而实现优异的灵敏度及较宽的响应范围。当油墨厚度过低或宽度过小时,少量油墨的存在无法实现敏感材料mxene的有效隔离,不利于高灵敏度压力传感器的构筑;而当油墨厚度过厚或宽度过宽时,不导电的油墨层将使其所在的油墨区域完全绝缘,减少柔性压力传感器的有效传感区域,大大降低其灵敏度;同时过厚的油墨层力学承压能力差,较易破碎,因而限制了传感器的响应范围。而对油墨进行结构设计,比如使油墨条纹的厚度呈梯度变化(记为梯度条纹结构)或使每一条油墨条纹的厚度自呈阶梯状变化等,可以兼具较厚油墨带来的有效隔离作用与较薄油墨所保留的较大的有效传感面积,并使复合薄膜相应区域的表面电阻呈现相应的一致或周期性变化,从而使传感器件在受压时表现出更可控的电信号变化,进而实现灵敏度和响应范围的协同提高。

[0034]

所述电极为导电材料,传感器通过所述电极引出的导线与数据采集器连接。在一些实施方式中,所述电极的材质可以为导电油墨、导电银浆、或者导电炭黑中的一种;所述导线可以为金属导线、导电纤维中的一种,导线的长度大于2cm,直径为0.1-1mm。

[0035]

所述封装层为绝缘柔性材料,比如致密的绝缘薄膜,能够与所述柔性衬底紧密结合,完全包覆所述两片式柔性压力传感器,有效传递外部压力等刺激,并且可以有效隔绝敏感材料与外界环境,实现对敏感材料的保护。

[0036]

在一些实施方式中,可以设置所述封装层长、宽均大于5mm,厚度为0.005~1mm。优选地,所述封装层的材质可以选自聚胺酯、聚丙烯酸酯、硅橡胶、聚二甲基硅氧烷、聚酰亚胺、聚对苯二甲酸乙二酯、聚对苯二甲酸乙二醇酯、聚乙烯、聚氯乙烯、聚丙烯、纯棉布料、聚丙烯透明胶带或者生物纤维中的一种;更优选地,所述封装层的材质为聚二甲基硅氧烷、聚

乙烯、纯棉布料、或者聚丙烯透明胶带中的一种。

[0037]

本发明提供的基于油墨/mxene复合薄膜的柔性压力传感器能够在较宽的压强范围内实现实时的电信号响应。所述柔性压力传感器的响应范围为0~105kpa,灵敏度最高可达413kpa-1

,检测限最小可达0.29pa。

[0038]

以下示例性说明本发明提供的基于油墨/mxene复合薄膜的两片式柔性压力传感器的制备方法,所述制备方法主要包括以下步骤。

[0039]

(1)mxene分散液制备。将max相粉末材料加入到盐酸、氟化锂的混合溶液中,控制所述盐酸、氟化锂、max相粉末的用量摩尔比可以为(40-120):(10-30):(0.5-2),在30~60℃油浴锅中刻蚀6~48小时。反应结束后,离心洗样1~8次,离心转速为3000~8000rpm,每次离心时间为3~10分钟,每次洗样所用去离子水为200~2000ml;待离心上清液ph>6后,-60~-15℃下对所得沉淀进行冷冻干燥6~48小时,得到多层m

n 1

xn粉末;随后,将多层m

n 1

xn粉末分散到适量去离子水或蒸馏水等溶剂中,所述多层m

n 1

xn粉末与去离子水或蒸馏水的质量比为(0.25-1):(25-250),60-120w下通氩气冰浴超声处理15~180分钟,之后进行离心,离心的转速为2000~4000rpm,离心时间为15~120分钟;对所得上清液-60~-15℃下冷冻干燥12~72小时,得到所述mxene粉末;将所述mxene粉末重新分散到去离子水等溶剂中,超声并涡旋处理,得到所述mxene分散液。

[0040]

在一些实施方式中,可以控制所述mxene分散液的浓度为1~50mg/ml,优选为10~50mg/ml。溶液浓度过低时,在用滴涂法、喷涂法等方式构筑mxene薄膜时不易成膜,或无法实现薄膜的自支撑;合适的mxene溶液浓度有利于实现自支撑薄膜的构筑及其力学性能的提高。

[0041]

(2)表面图案化的油墨/成膜衬底制备。在成膜衬底上绘制特定的油墨图案,静置使油墨充分干燥,得到所述表面图案化的油墨/成膜衬底。

[0042]

所述油墨为商用油性墨水、水性墨水等墨水的干燥产物,其与mxene纳米片之间存在一定的zeta电位差异,可以实现静电吸附。优选地,所述油墨可以采用商用记号笔油墨、商用铅笔油墨、商用中性笔油墨、或者商用荧光笔油墨中的一种。

[0043]

成膜衬底可以选择商用半疏水纸、商用混合纤维素滤膜、聚二甲基硅氧烷pdms、或玻璃中的一种;绘制手段可以选择手绘、滴涂、旋涂、喷涂或者刮涂中的一种;油墨图案可以选择条纹图案;干燥的方式可以选择室温自然干燥。

[0044]

在一个示例中,使用商业记号笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,得到具有一致油墨条纹的成膜衬底。油墨的宽度可以为0.1~3mm,间隔可以为0.1~1mm,厚度为0.1~10um。

[0045]

所述油墨图案可以通过改变油墨的宽度及涂写次数实现。用签字笔涂写一次的宽度与厚度记为单位宽度和单位厚度;优选地,所述油墨图案为具有油墨厚度呈梯度变化的梯度条纹以及自成阶梯的条纹构成的阶梯条纹中的一种。

[0046]

(3)油墨/mxene复合薄膜构筑。在步骤(2)制备得到的表面图案化的油墨/成膜衬底上涂覆步骤(1)制备得到的mxene分散液并进行干燥成膜,揭下薄膜,得到表面图案化的油墨/mxene复合薄膜。所述成膜衬底表面电负性高,与mxene纳米片相互作用较小,可以使mxene薄膜干燥后得到的油墨/mxene复合薄膜易于从成膜衬底上揭下。

[0047]

所述油墨/mxene复合薄膜构筑过程中,mxene分散液的成膜方式可以选择以喷涂

或者滴涂的方法进行涂覆或者采用浇筑的方式进行覆膜,涂覆量可以为0.05~1ml/cm2,15~35℃、常压下干燥成膜。

[0048]

在一个示例中,将浓度为5~20mg/ml的ti3c2t

x

分散液按照0.1~1ml/cm2的用量滴涂至具有一致油墨条纹的成膜衬底上,室温、常压条件下干燥,揭下薄膜,得到具有一致油墨条纹的油墨/ti3c2t

x

复合薄膜。

[0049]

所述油墨/mxene复合薄膜的表面结构可以通过调控油墨厚度、宽度以及成膜衬底实现调控,进而可以实现对复合薄膜表面电阻的调控以及所述柔性压力传感器性能的调控。

[0050]

本发明中,油墨/mxene复合薄膜的制备机理为:在滴涂过程中,成膜衬底被mxene溶液浸润,发生一定形变,从而在刚性油墨的表面形成应力集中,使其发生断裂,暴露出底部的成膜衬底。同时,由于裂纹的产生,油墨与衬底之间的结合力也随之降低。而在干燥初期,mxene溶液中的水分子蒸发,mxene片层在液-固及液-气界面附近累积,同时水分子带着底部mxene片层进入油墨的间隙中,实现对油墨的全面包覆。随后,表面带负电的mxene片层在大量水分子蒸发后形成的类凝胶中实现初步组装,而与衬底之间结合力较小的油墨印记则由于静电吸附的作用被吸附到mxene类凝胶的底部。随后该类凝胶中残余的水分子完全蒸发,毛细管力使片层之间的结合进一步增强。而由于水分的消失,mxene薄膜与衬底之间的结合力则降低,因此得到了已实现表面图案化且可自支撑的油墨/mxene复合薄膜。

[0051]

本发明制备的复合薄膜通过mxene与油墨之间的静电吸附作用实现。油墨主要成分为色料(即颜料或/和染料)和连接料(溶剂和填充剂),mxene片自身带有电负性,zeta电位低,所述色料与mxene纳米片之间存在较大的zeta电位差异。当在成膜衬底上涂覆与mxene纳米片的zeta电位相差较大的油墨时,在mxene溶液的干燥过程中,mxene片层将原位静电吸附油墨,最终将油墨的印记原位拓印到mxene薄膜上,最终得到油墨以特定图案包覆在mxene薄膜表面的油墨/mxene复合薄膜。

[0052]

(4)基于油墨/mxene复合薄膜的柔性压力传感器制备。将步骤(3)制备得到的油墨/mxene复合薄膜固定在柔性衬底上,并使油墨面暴露在外,形成敏感材料;在敏感材料一端构筑电极并引出导线,得到单片油墨/mxene/柔性衬底复合膜;将两片复合膜上下相对交叠,使敏感材料相接触,并避免电极直接相连;用绝缘封装层进行封装,得到基于油墨/mxene复合薄膜的两片式柔性压力传感器。

[0053]

在一些实施方式中,油墨/mxene复合薄膜与柔性衬底之间的固定方式可以选择固化、交联或者粘贴的方式,柔性衬底可以选择纯棉布料、聚二甲基硅氧烷pdms或聚对苯二甲酸乙二醇酯薄膜,电极可以选择导电银浆,导线可以选择铜线,封装层可以选择聚丙烯透明胶带。

[0054]

在一个示例中,将pdms的单体以及固化剂混合后倒入模具进行固化,控制单体与固化剂的比例为10:1,固化温度为80℃,固化时间60分钟,可以得到厚度为0.1-1mm的柔性衬底pdms薄膜。

[0055]

本发明根据静电吸附作用,通过滴涂及喷涂等方式将商用油墨原位转印至mxene薄膜表面,以所述油墨/mxene复合薄膜为敏感材料,在与柔性衬底复合并添加电极后,构筑出高灵敏度的基于油墨/mxene复合薄膜的两片式柔性压力传感器。通过对薄膜表面油墨结构的设计,可以实现对油墨/mxene复合薄膜表面导电网络的调控,提高所述两片式柔性压

力传感器的灵敏度、响应范围、线性度等传感性能。所述柔性压力传感器在受到外界压力时,由于薄膜表面的导电网络的接触位点增多,电阻减小,从而实现对外界刺激的实时电信号响应,进而实现对外界压力的实时监测。本发明提供的柔性压力传感器有望应用于人体微弱的生理信号、运动的实时监测以及材料质地的分析。

[0056]

本发明可以通过调控油墨/mxene复合薄膜表面的油墨厚度/宽度,实现柔性压力传感器的灵敏度、响应范围、线性度的调控。

[0057]

本发明提供的基于油墨/mxene复合薄膜的柔性压力传感器的传感性能测试方法如下:将所述柔性压力传感器平放在压力测试平台上,并通过导线将所述传感器与电化学工作站相连。将压力测试平台的压头移动到所述传感器表面,使传感器处于零受压的临界状态。通过控制压力测试平台的压头的位移,使所述传感器所受压力逐渐增大,并通过压力测试平台的压力传感器及电化学工作站记录所述传感器的所受压强p及相应电流变化δi。根据灵敏度公式即得所述压力传感器的灵敏度。

[0058]

下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围,下述示例具体的工艺参数等也仅是合适范围中的一个示例。

[0059]

实施例1

[0060]

(1)ti3c2t

x

分散液制备。取3g(0.12mol)的氟化锂溶解于67ml的9m hcl溶液中,搅拌均匀后,称取3g(0.015mol)的ti3alc2粉末缓慢加入到上述溶液中,室温条件下搅拌均匀,将烧杯密封后转移至油浴锅中,控制反应温度和时间分别为30℃,24h。反应结束后,用去离子水多次离心洗涤,离心条件为3000rpm,每次离心时间为5min。待离心上清液ph>6后,将沉淀冷冻干燥,得到多层ti3c2粉末。将1g所得粉末分散至50ml去离子水中,通氩气进行冰浴超声2h,超声功率为100w。超声结束后,对分散液进行离心处理,离心条件为2000rpm,1h。将离心所得上清液冷冻干燥24h后即得ti3c2t

x

粉末。将150mg所得粉末分散至15ml去离子水中,100w功率超声5min,涡旋5min后,即得分散均匀的ti3c2t

x

溶液。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的纸基成膜衬底。(3)油墨/ti3c2t

x

复合薄膜构筑。将3ml ti3c2t

x

溶液按照0.17ml/cm2的用量滴涂至具有油墨厚度梯度变化的条纹的纸基成膜衬底上,室温常压条件下干燥,小心揭下薄膜,得到具有油墨厚度梯度变化的条纹的油墨/ti3c2t

x

复合薄膜。(4)基于油墨/ti3c2t

x

复合薄膜的柔性压力传感器制备。将油墨/ti3c2t

x

复合薄膜用双面胶粘贴在聚对苯二甲酸乙二醇酯(pet)衬底上,在其一端固定导线并滴加导电银浆构筑电极,静置1h后,即得到单片油墨/ti3c2t

x

/pet复合膜;将两片复合膜相对交叠后用透明胶封装后,得到基于油墨/ti3c2t

x

/pet复合薄膜的柔性压力传感器。

[0061]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0062]

实施例2

[0063]

(1)ti3c2t

x

分散液制备。取4.5g(0.17mol)的氟化锂溶解于60ml的9m hcl溶液中,搅拌均匀后,称取3g(0.015mol)的ti3alc2粉末缓慢加入到上述溶液中,室温条件下搅拌均匀后,将烧杯密封后转移至油浴锅中,控制反应温度和时间分别为35℃,6h。反应结束后,用去离子水多次离心洗涤,离心条件为8000rpm,每次离心时间为10min。待离心上清液ph>6后,将沉淀冷冻干燥,得到多层ti3c2粉末。将1g所得粉末分散至100ml去离子水中,通氩气进行冰浴超声0.5h,超声功率为100w。超声结束后,对分散液进行离心处理,离心条件为3000rpm,0.5h。将离心所得上清液冷冻干燥72h后即得ti3c2t

x

粉末。将300mg所得粉末分散至15ml去离子水中,手摇10min后,即得分散均匀的ti3c2t

x

溶液。步骤(2)-(4)参照实施例1。

[0064]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0065]

实施例3

[0066]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业荧光笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0067]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0068]

实施例4

[0069]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业铅笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0070]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0071]

实施例5

[0072]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业中性笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.3mm,间隔为0.1mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0073]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0074]

实施例6

[0075]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在商业混合纤维素滤纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的滤纸基成膜衬底。(3)油墨/ti3c2t

x

复合薄膜构筑。将1.5ml ti3c2t

x

溶液按照0.17ml/cm2的用量滴涂至具有油墨厚度梯度变化的条纹的滤纸基成膜衬底上,室温常压条件下干燥,小心揭下薄膜,即得具有油墨厚度梯度变化的条纹的油墨/ti3c2t

x

复合薄膜。步骤(4)参照实施例1。

[0076]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0077]

实施例7

[0078]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在玻璃衬底上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的玻璃衬底。(3)油墨/ti3c2t

x

复合薄膜构筑。将1.5ml ti3c2t

x

溶液按照0.33ml/cm2的用量滴涂至具有油墨厚度梯度变化的油墨条纹的玻璃衬底上,室温常压条件下干燥,小心揭下薄膜,即得具有油墨厚度梯度变化的油墨条纹的油墨/ti3c2t

x

复合薄膜。步骤(4)参照实施例1。

[0079]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0080]

实施例8

[0081]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。将pdms单体与固化剂按10:1的比例混合后,磁力搅拌1h使其混合均匀,随后将混合溶液倒入模具中,放入真空烘箱内,常温真空状态放置1h,使溶液內气泡排尽后,80℃放置1h,使其固化,得到pdms薄膜衬底。使用商业记号笔在pdms薄膜上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的pdms基成膜衬底。(3)油墨/ti3c2t

x

复合薄膜构筑。将3ml ti3c2t

x

溶液按照0.17ml/cm2的用量滴涂至具有油墨厚度梯度变化的条纹的pdms基成膜衬底上,室温常压条件下干燥,小心揭下薄膜,即得具有油墨厚度梯度变化的条纹的油墨/ti3c2t

x

复合薄膜。步骤(4)参照实施例1。

[0082]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0083]

实施例9

[0084]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在商业半疏水纸上手绘结构、间隔一致的条纹图案,其中油墨截面结构类似“凸”字形,每条条纹由5层宽度不一致的油墨构成,油墨宽度自上而下依次为“2.7-2.3-1.9-1.5-1”mm,间隔为0.3mm,使各条纹的截面呈阶梯状,得到具有自成阶梯状油墨条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0085]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的90%,油墨层厚度为0.1-8μm。

[0086]

实施例10

[0087]

步骤(1)-(3)参照实施例1。(4)基于油墨/ti3c2t

x

复合薄膜的柔性压力传感器制备。将油墨/ti3c2t

x

复合薄膜用胶水粘贴在聚乙烯(pe)衬底上,在其一端固定导线并滴加导电银浆构筑电极,静置1h后,即得到单片油墨/ti3c2t

x

/pe复合膜;将两片复合膜相对交叠后用透明胶封装,得到基于油墨/ti3c2t

x

/pe复合薄膜的柔性压力传感器。

[0088]

实施例11

[0089]

步骤(1)-(3)参照实施例1。(4)基于油墨/ti3c2t

x

复合薄膜的柔性压力传感器制备。将油墨/ti3c2t

x

复合薄膜用硅胶粘贴在纯棉布料衬底上,在其一端固定导线并滴加导电银浆构筑电极,静置1h后,即得到单片油墨/ti3c2t

x

/棉布复合膜;将两片复合膜相对交叠后用针线缝好,得到基于油墨/ti3c2t

x

/棉布复合薄膜的柔性压力传感器。

[0090]

对比例1

[0091]

步骤(1)参照实施例1。(2)纯ti3c2t

x

薄膜制备。将3ml ti3c2t

x

溶液按照0.33ml/cm2的用量滴涂至商业半疏水纸基成膜衬底上,室温常压条件下干燥,小心揭下薄膜,即得纯ti3c2t

x

薄膜。(3)油墨/ti3c2t

x

复合薄膜构筑。使用商业记号笔在纯ti3c2t

x

薄膜上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的油墨/ti3c2t

x

复合薄膜。步骤(4)参照实施例1。

[0092]

本对比例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度分别为3、6、9μm。

[0093]

对比例2

[0094]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

1-2-3-2-1-2-3

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0095]

本对比例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的

80%,油墨层厚度为0.01-0.09μm。

[0096]

对比例3

[0097]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

3-6-9-6-3-6-9

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0098]

本对比例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为21-25μm。

[0099]

对比例4

[0100]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数一致,均为6次,得到具有一致厚度的油墨条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0101]

本对比例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为20μm。

[0102]

图2示出了不同油墨涂覆次数(即不同油墨厚度)的油墨/mxene复合薄膜的表面电阻示意图。从图中可以看出,涂覆次数越多(即油墨层越厚),复合薄膜的表面电阻越大。

[0103]

图3示出了实施例1中制备得到的油墨/ti3c2t

x

复合薄膜的表面sem图。从图中可以看出,复合薄膜复刻了衬底的纤维状结构,油墨区域有大量不连续的油墨覆盖,即油墨间有许多转印过程中衬底变形导致的裂纹存在,因此有部分mxene暴露。

[0104]

图4示出了对比例1中制备得到的油墨/ti3c2t

x

复合薄膜的表面/截面sem图。从图中可以看出,通过此法制备得到的油墨/ti3c2t

x

复合薄膜表面的油墨不仅连续,使该区域mxene表面完全绝缘;而且还覆盖掉了mxene复刻的衬底的纤维状结构,因而会限制其传感性能。

[0105]

图5示出了实施例1、对比例1中制备得到的柔性压力传感器的传感信号输出曲线图。从图中可以看出,与对比例1中直接在mxene薄膜上涂写油墨条纹得到的压力传感器相比,实施例1中由转印方法制备得到的基于表面图案化的油墨/mxene压力传感器的灵敏度更为高,在0-10kpa的压强范围内实现了高达413kpa-1

的高灵敏度,并在10-20kpa的压强范围仍能保持173kpa-1

的高灵敏度。

[0106]

图6示出了对比例2和对比例3中制备得到的柔性压力传感器的传感信号输出曲线图。从图中可以看出,与实施例1中得到的油膜厚度恰当的油墨/mxene压力传感器相比,对比例2、3中得到的油墨厚度过低或过高的复合薄膜压力传感器灵敏度更低。

[0107]

图7示出了对比例4中制备得到的柔性压力传感器的传感信号输出曲线图。从图中可以看出,与实施例1中得到的结构优异的油墨/mxene压力传感器相比,对比例4中得到的厚度无周期变化的油墨条纹的复合薄膜压力传感器灵敏度更低。

[0108]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的

描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

技术领域

1.本发明属于压力传感器技术领域,具体涉及一种基于油墨/mxene复合薄膜的柔性压力传感器及其制备方法。

背景技术:

2.近年来,柔性化逐渐成为传感器领域的一种重要发展趋势。相较于传统的刚性器件,轻、薄、可变形的柔性传感器具有更大的灵活性和空间利用率等特点,受到了研究者们的广泛关注,在医疗诊断、人体健康监测和娱乐通信等领域都有巨大的应用前景。其中,由于各领域对压力监测的强烈需求,柔性压力传感器相对更为常见。

3.根据传感机理,柔性压力传感器可以分为柔性压电式传感器、柔性电容式传感器以及柔性压阻式传感器。其中,柔性压阻式传感器可以将外部压力转换为电阻变化,从而实现对外部刺激的实时响应。由于其器件结构简单、响应性能优异等特点被广泛应用于压力传感领域。一般地,柔性压阻式传感器由敏感材料和柔性衬底组成。其中衬底通常会选择pdms、pet等高分子材料,它们决定了器件的柔性;而敏感材料则一般选择金属纳米颗粒、纳米线、碳纳米管、石墨烯等低维导电材料,它们的形貌及物理化学特性则决定了器件的传感性能。

4.对于柔性压阻式传感器,敏感材料的界面设计是压阻式传感器性能提升的关键。通过倒模法构筑具有特殊表面结构的柔性衬底,并通过热沉积等手段在其表面沉积敏感材料是常用的界面设计方法(文献1)。然而,倒模法的制备过程限制了柔性衬底的种类,且微结构设计复杂;而敏感材料的热沉积等方法加工成本高。此外,通过模板法构筑多孔结构的敏感材料也是常用的方法(文献2)。然而,该方法加工过程复杂。因此,发展新颖的敏感材料成分、对其进行微结构设计并探索其便捷构筑方法,对于构筑低成本、高性能压阻式柔性压力传感器意义重大。

5.现有技术文献:文献1:yang t,deng w,chu x,et al.hierarchically microstructure-bioinspired flexible piezoresistive bioelectronics[j].acs nano 2021 15(7),11555-11563;文献2:min p,li x,liu p,et al.rational design of soft yet elastic lamellar graphene aerogels via bidirectional freezing for ultrasensitive pressure and bending sensors[j].advanced functional materials 2022 32(26),2103703.

技术实现要素:

[0006]

为了解决上述问题,本发明的目的在于提供一种高性能的基于油墨/mxene复合薄膜的柔性压力传感器及其制备方法,该种传感器兼具高灵敏度、宽响应范围以及极低的检

测限。

[0007]

具体来说,第一方面,本发明提供了一种基于油墨/mxene复合薄膜的柔性压力传感器,所述压力传感器为上下交叠相对的两片式结构,包括:柔性衬底、形成在所述柔性衬底上的敏感材料、设置在敏感材料两端的电极、与所述电极连接的导线以及用于保护所述敏感材料的封装层;所述敏感材料为油墨以特定的图案不连续地覆盖在mxene层上形成的油墨/mxene复合薄膜;所述油墨图案包括油墨厚度呈梯度变化的梯度条纹以及自成阶梯的条纹构成的阶梯条纹中的一种;所述油墨层厚度为0.1~20μm;油墨图案覆盖的面积占所述mxene层的10~90%,优选为50~80%。

[0008]

较佳地,所述柔性衬底为薄膜或织物形态,长、宽均大于5mm,厚度为0.05~1mm;所述柔性衬底的材质为聚胺酯、聚丙烯酸酯、硅橡胶、聚二甲基硅氧烷pdms、聚酰亚胺、聚对苯二甲酸乙二酯、聚对苯二甲酸乙二醇酯、聚乙烯pe、聚氯乙烯、聚丙烯、纯棉布料、双面胶、或者生物纤维中的一种;优选为聚二甲基硅氧烷、聚乙烯、纯棉布料、或者双面胶中的一种。

[0009]

较佳地,所述mxene的化学式为m

n 1

xn;其中,n=1-4,m为过渡金属元素,x为碳或/和氮元素;所述复合薄膜中的mxene层表面含端基,所述端基包括-f、-oh、-o中的至少一种;所述mxene层的的厚度为1-50μm,优选为2-10μm,zeta电位为-10~-50mv,优选为-30~-50mv。

[0010]

较佳地,所述封装层长、宽均大于5mm,厚度为0.005~1mm;所述封装层的材质选自聚胺酯、聚丙烯酸酯、硅橡胶、聚二甲基硅氧烷、聚酰亚胺、聚对苯二甲酸乙二酯、聚对苯二甲酸乙二醇酯、聚乙烯、聚氯乙烯、聚丙烯、纯棉布料、聚丙烯透明胶带或者生物纤维中的一种;优选地,所述封装层的材质为聚二甲基硅氧烷、聚乙烯、纯棉布料、或者聚丙烯透明胶带中的一种。

[0011]

第二方面,本发明提供了一种上述基于油墨/mxene复合薄膜的柔性压力传感器的制备方法,包括:将max相粉末材料加入到盐酸、氟化锂的混合溶液中,经过刻蚀处理后离心分离,得到多层m

n 1

xn粉末;将多层m

n 1

xn粉末溶解,离心、干燥,得到mxene粉末;将mxene粉末重新溶解,超声并涡旋处理,得到mxene分散液;在成膜衬底上绘制油墨图案,得到表面图案化的油墨/成膜衬底;在表面图案化的油墨/成膜衬底表面涂覆所述mxene分散液,干燥,得到油墨/mxene复合薄膜;将所述油墨/mxene复合薄膜固定在柔性衬底上,构筑电极、导线,得到单片油墨/mxene/柔性衬底复合膜,将两片复合膜上下相对交叠合片、封装,得到所述基于油墨/mxene复合薄膜的柔性压力传感器。

[0012]

较佳地,所述盐酸、氟化锂、max相粉末的用量摩尔比为(40-120):(10-30):(0.5-2);所述mxene分散液的浓度为1-50mg/ml,优选为10-50mg/ml。

[0013]

较佳地,所述油墨包括商用记号笔油墨、商用铅笔油墨、商用中性笔油墨、或者商用荧光笔油墨中的一种;所述油墨与mxene纳米片之间存在zeta电位差异。

[0014]

较佳地,所述成膜衬底包括商用半疏水纸、商用混合纤维素滤膜、聚二甲基硅氧烷

pdms、或玻璃中的一种。

[0015]

较佳地,所述mxene分散液的涂覆量为0.05~1ml/cm2。

[0016]

较佳地,涂覆所述mxene分散液后于15-35℃、常压下干燥。

[0017]

有益效果(1)材料优点:本发明选用的敏感材料mxene导电性优,机械性能好;油墨及柔性衬底等材料的原料易得,选材广泛,生物相容性好。同时复合薄膜的制备方法简单高效,成本低,易于进行大批量生产;(2)结构优点:本发明通过对复合薄膜表面油墨条纹的厚度、宽度以及结构的设计,可以使其兼具较厚油墨带来的有效隔离作用与较薄油墨所保留的较大的有效传感面积,并使复合薄膜相应区域的表面电阻呈现相应的一致或周期性变化,从而使传感器件在受压时表现出更可控的电信号变化,进而实现灵敏度和响应范围的协同提高;(3)性能优势:本发明构筑的器件性能优异,兼具较高的灵敏度(413kpa-1

)、较宽的响应范围(0-105kpa)、较低的检测限(0.29pa)以及较短的响应时间(50ms),应用范围广,有望用于健康监测、动作监测以及人机交互等诸多领域。

附图说明

[0018]

图1为本发明提供的基于油墨/mxene复合薄膜的柔性压力传感器结构示意图;图2为不同油墨涂覆次数的油墨/mxene复合薄膜的表面电阻示意图;图3为实施例1中制备得到的油墨/ti3c2t

x

复合薄膜的表面sem图;图4为对比例1中制备得到的油墨/ti3c2t

x

复合薄膜的表面/截面sem图;图5为实施例1、对比例1中制备得到的柔性压力传感器的传感信号输出曲线图;图6为对比例2和对比例3中制备得到的柔性压力传感器的传感信号输出曲线图;图7为对比例4中制备得到的柔性压力传感器的传感信号输出曲线图;附图标记:1-油墨;2-mxene;3-柔性衬底;4-导线。

具体实施方式

[0019]

以下通过实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

[0020]

本发明以油墨/mxene复合薄膜为敏感材料,通过对油墨/mxene复合薄膜的表面结构进行设计,实现了高灵敏度、宽响应范围的柔性压力传感器的构筑。

[0021]

图1示出了本发明提供的基于油墨/mxene复合薄膜的柔性压力传感器结构示意图。所述基于油墨/mxene复合薄膜的柔性压力传感器为上下交叠相对的两片式结构。所述柔性压力传感器包括:柔性衬底、形成在所述柔性衬底上的敏感材料、设置在敏感材料两端的电极、与所述电极连接的导线以及用于保护所述敏感材料的封装层。

[0022]

所述柔性衬底为可承受较大变形并与各种结构实现较好贴合的柔性材料。在一些实施方式中,所述柔性衬底可以为薄膜或织物形态,长、宽均大于5mm,厚度为0.05~1mm。

[0023]

优选地,所述柔性衬底的材质可以为聚胺酯、聚丙烯酸酯、硅橡胶、聚二甲基硅氧烷pdms、聚酰亚胺、聚对苯二甲酸乙二酯、聚对苯二甲酸乙二醇酯、聚乙烯pe、聚氯乙烯、聚

丙烯、纯棉布料、双面胶、或者生物纤维中的一种;更优选为聚二甲基硅氧烷、聚乙烯、纯棉布料、或者双面胶中的一种。

[0024]

所述敏感材料为油墨以特定的图案不连续地覆盖在mxene层上形成的油墨/mxene复合薄膜,用于感应外部刺激并实现压力信号-电信号的转换。所述油墨/mxene复合薄膜可以通过在mxene层上原位转印油墨所制得。所述柔性衬底用于为敏感材料提供支撑;所述电极、导线用于电信号的采集,电极位于所述敏感材料两端,用于引出导线,所述导线用于传感器与数据采集器之间的连接;所述封装层用于将敏感材料与外界环境隔离并保护敏感材料,延长传感器寿命。

[0025]

所述压力传感器采用上下交叠相对的两片式结构,上下两层油墨/mxene复合薄膜敏感材料之间的导电通路被位于表面的油墨层限制。当传感器受到外部压力时,两片复合薄膜的接触面积增加,导电通路增多,电流增大,从而实现对外部刺激的实时响应。通过对油墨/mxene复合薄膜表面结构的设计,可以调控其受压过程中导电通路的变化,进而调控其灵敏度、响应范围、响应时间以及线性度等传感性能。

[0026]

所述mxene的化学式为m

n 1

xn;其中,n=1-4,m为过渡金属元素,x为碳或/和氮元素。所述复合薄膜中的mxene层表面含端基,所述端基包括-f、-oh、-o中的至少一种,mxene层的zeta电位为-10~-50mv,优选为-30~-50mv。

[0027]

在一些实施方式中,所述油墨/mxene复合薄膜可以设置为矩形,长度可为0.3~10cm,宽度可为0.1~10cm,厚度可为1μm以上;优选地,所述复合薄膜中mxene层厚度为1-50μm,优选为2-10μm,油墨层厚度为0.1-20um。其中,组成mxene层的mxene纳米片颗粒的横向尺寸为0.05-5μm,优选为0.5-5μm;厚度为0.8-80nm,优选为0.8-3nm。

[0028]

所述油墨/mxene复合薄膜的表面表现为油墨以特定的图案不连续地覆盖在mxene层上。复合薄膜的无油墨区表面仅含mxene,并实现了对成膜衬底表面微结构的完全复刻;而油墨区表面则同样复刻了衬底的微结构,但因为微结构的存在及滴涂成膜过程中衬底的变形,油墨的厚度分布不均,同时厚度较薄的油墨发生断裂,出现了一些明显的裂纹,暴露出底部的mxene层。

[0029]

较佳地,可以控制所述油墨图案覆盖的面积占所述mxene层的10-90%,优选为50-80%。在合适的油墨图案的面积占比情况下,油墨/mxene复合薄膜的表面电阻可以得到有效调控,并使压力传感器在受压过程中表现出更宽的电阻变化范围,从而实现更高的灵敏度。当油墨区域的面积占比较小时,复合薄膜的表面电阻较小,因此制备得到的压力传感器的初始电阻也较小,在受压后其电阻可变范围也就小,即与合适的油墨面积占比的油墨/mxene复合薄膜基压力传感器相比,其受到相同的压力时电阻相对变化更小,灵敏度也就更低。与之相对的,当油墨区域的面积占比较大时,复合薄膜的表面电阻较大,因此制备得到的压力传感器初始电阻很大,在受到极大压力时电阻仍然较大,电阻可变范围也小,即与油墨面积占比合适时相比,其受到相同的压力时电阻相对变化更小,灵敏度也更低。

[0030]

通过调控油墨层的厚度可以实现对复合薄膜表面电阻的调控,从而实现对所述柔性压力传感器性能的调控。优选地,油墨层厚度为0.1-20μm。具体地,可以通过油墨涂覆次数的控制实现mxene薄膜表面导电网络的调控。当仅涂写2层时,油墨厚度约为0.1-3μm,由于衬底表面纤维的起伏不平,油墨只能覆盖突起的纤维区域,仍有部分沟壑未被填充,因此在转印后,mxene表面仍有大量无油墨区域,电阻仅增加一个数量级,约为几十欧姆。而涂写

4层时,油墨已基本完全覆盖衬底表面的纤维结构,厚度约为1-6μm。在转印时,衬底变形导致的应力集中使油墨在较薄区域发生断裂,因此在转印后,mxene表面仅有油墨裂纹区域有mxene暴露,电阻大大增加,约为几百欧姆。不同油墨厚度的油墨/mxene复合薄膜之间巨大的表面电阻差异使其有望设计成类似滑动变阻器的高灵敏压力传感器。图2为不同油墨涂覆次数(即不同油墨厚度)的油墨/mxene复合薄膜的表面电阻示意图。

[0031]

通过对油墨图案的结构进行特定的设计,比如具有油墨厚度呈梯度变化的梯度条纹结构以及自成阶梯的条纹构成的阶梯条纹结构等,可以同时提高传感器的灵敏度与响应范围,优选为油墨厚度呈梯度变化的梯度条纹结构。所述油墨层的结构为厚度呈周期性变化的条纹结构,其油墨区域的表面电阻呈现相应的周期性变化,并兼具较厚油墨带来的较大的初始电阻与较薄油墨所保留的受压后较小的最终电阻,从而使传感器件在受压时表现出更宽的电信号变化范围,进而实现灵敏度和响应范围的协同提高。

[0032]

本发明中,基于油墨/mxene复合薄膜的柔性压力传感器的传感机理为:在没有外部压力时,油墨/mxene复合薄膜被油墨图案分离,仅油墨表面暴露的少量mxene片层相连,因此导电网络连接较少,电导率极低而电阻极大,因此初始电流极小;随着压力的增大,复合薄膜受压发生变形,有更多的mxene片层接触,使导电网络增多,电流大大增大;直至mxene片层的空白区域(即没有油墨覆盖的条纹间隔区域)全部相触时,依靠薄膜内部片层间距的降低而增强导电网络,使电流继续增加,扩展器件的感应范围。

[0033]

油墨条纹的宽度与厚度、油墨区域的面积占比及结构等参数对传感器的性能存在较大影响。当油墨厚度恰当并对其厚度变化进行合理的设计时,可以实现薄膜表面导电网络分布的调控,从而使敏感材料的接触电阻在器件受压时发生可控变化,从而实现优异的灵敏度及较宽的响应范围。当油墨厚度过低或宽度过小时,少量油墨的存在无法实现敏感材料mxene的有效隔离,不利于高灵敏度压力传感器的构筑;而当油墨厚度过厚或宽度过宽时,不导电的油墨层将使其所在的油墨区域完全绝缘,减少柔性压力传感器的有效传感区域,大大降低其灵敏度;同时过厚的油墨层力学承压能力差,较易破碎,因而限制了传感器的响应范围。而对油墨进行结构设计,比如使油墨条纹的厚度呈梯度变化(记为梯度条纹结构)或使每一条油墨条纹的厚度自呈阶梯状变化等,可以兼具较厚油墨带来的有效隔离作用与较薄油墨所保留的较大的有效传感面积,并使复合薄膜相应区域的表面电阻呈现相应的一致或周期性变化,从而使传感器件在受压时表现出更可控的电信号变化,进而实现灵敏度和响应范围的协同提高。

[0034]

所述电极为导电材料,传感器通过所述电极引出的导线与数据采集器连接。在一些实施方式中,所述电极的材质可以为导电油墨、导电银浆、或者导电炭黑中的一种;所述导线可以为金属导线、导电纤维中的一种,导线的长度大于2cm,直径为0.1-1mm。

[0035]

所述封装层为绝缘柔性材料,比如致密的绝缘薄膜,能够与所述柔性衬底紧密结合,完全包覆所述两片式柔性压力传感器,有效传递外部压力等刺激,并且可以有效隔绝敏感材料与外界环境,实现对敏感材料的保护。

[0036]

在一些实施方式中,可以设置所述封装层长、宽均大于5mm,厚度为0.005~1mm。优选地,所述封装层的材质可以选自聚胺酯、聚丙烯酸酯、硅橡胶、聚二甲基硅氧烷、聚酰亚胺、聚对苯二甲酸乙二酯、聚对苯二甲酸乙二醇酯、聚乙烯、聚氯乙烯、聚丙烯、纯棉布料、聚丙烯透明胶带或者生物纤维中的一种;更优选地,所述封装层的材质为聚二甲基硅氧烷、聚

乙烯、纯棉布料、或者聚丙烯透明胶带中的一种。

[0037]

本发明提供的基于油墨/mxene复合薄膜的柔性压力传感器能够在较宽的压强范围内实现实时的电信号响应。所述柔性压力传感器的响应范围为0~105kpa,灵敏度最高可达413kpa-1

,检测限最小可达0.29pa。

[0038]

以下示例性说明本发明提供的基于油墨/mxene复合薄膜的两片式柔性压力传感器的制备方法,所述制备方法主要包括以下步骤。

[0039]

(1)mxene分散液制备。将max相粉末材料加入到盐酸、氟化锂的混合溶液中,控制所述盐酸、氟化锂、max相粉末的用量摩尔比可以为(40-120):(10-30):(0.5-2),在30~60℃油浴锅中刻蚀6~48小时。反应结束后,离心洗样1~8次,离心转速为3000~8000rpm,每次离心时间为3~10分钟,每次洗样所用去离子水为200~2000ml;待离心上清液ph>6后,-60~-15℃下对所得沉淀进行冷冻干燥6~48小时,得到多层m

n 1

xn粉末;随后,将多层m

n 1

xn粉末分散到适量去离子水或蒸馏水等溶剂中,所述多层m

n 1

xn粉末与去离子水或蒸馏水的质量比为(0.25-1):(25-250),60-120w下通氩气冰浴超声处理15~180分钟,之后进行离心,离心的转速为2000~4000rpm,离心时间为15~120分钟;对所得上清液-60~-15℃下冷冻干燥12~72小时,得到所述mxene粉末;将所述mxene粉末重新分散到去离子水等溶剂中,超声并涡旋处理,得到所述mxene分散液。

[0040]

在一些实施方式中,可以控制所述mxene分散液的浓度为1~50mg/ml,优选为10~50mg/ml。溶液浓度过低时,在用滴涂法、喷涂法等方式构筑mxene薄膜时不易成膜,或无法实现薄膜的自支撑;合适的mxene溶液浓度有利于实现自支撑薄膜的构筑及其力学性能的提高。

[0041]

(2)表面图案化的油墨/成膜衬底制备。在成膜衬底上绘制特定的油墨图案,静置使油墨充分干燥,得到所述表面图案化的油墨/成膜衬底。

[0042]

所述油墨为商用油性墨水、水性墨水等墨水的干燥产物,其与mxene纳米片之间存在一定的zeta电位差异,可以实现静电吸附。优选地,所述油墨可以采用商用记号笔油墨、商用铅笔油墨、商用中性笔油墨、或者商用荧光笔油墨中的一种。

[0043]

成膜衬底可以选择商用半疏水纸、商用混合纤维素滤膜、聚二甲基硅氧烷pdms、或玻璃中的一种;绘制手段可以选择手绘、滴涂、旋涂、喷涂或者刮涂中的一种;油墨图案可以选择条纹图案;干燥的方式可以选择室温自然干燥。

[0044]

在一个示例中,使用商业记号笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,得到具有一致油墨条纹的成膜衬底。油墨的宽度可以为0.1~3mm,间隔可以为0.1~1mm,厚度为0.1~10um。

[0045]

所述油墨图案可以通过改变油墨的宽度及涂写次数实现。用签字笔涂写一次的宽度与厚度记为单位宽度和单位厚度;优选地,所述油墨图案为具有油墨厚度呈梯度变化的梯度条纹以及自成阶梯的条纹构成的阶梯条纹中的一种。

[0046]

(3)油墨/mxene复合薄膜构筑。在步骤(2)制备得到的表面图案化的油墨/成膜衬底上涂覆步骤(1)制备得到的mxene分散液并进行干燥成膜,揭下薄膜,得到表面图案化的油墨/mxene复合薄膜。所述成膜衬底表面电负性高,与mxene纳米片相互作用较小,可以使mxene薄膜干燥后得到的油墨/mxene复合薄膜易于从成膜衬底上揭下。

[0047]

所述油墨/mxene复合薄膜构筑过程中,mxene分散液的成膜方式可以选择以喷涂

或者滴涂的方法进行涂覆或者采用浇筑的方式进行覆膜,涂覆量可以为0.05~1ml/cm2,15~35℃、常压下干燥成膜。

[0048]

在一个示例中,将浓度为5~20mg/ml的ti3c2t

x

分散液按照0.1~1ml/cm2的用量滴涂至具有一致油墨条纹的成膜衬底上,室温、常压条件下干燥,揭下薄膜,得到具有一致油墨条纹的油墨/ti3c2t

x

复合薄膜。

[0049]

所述油墨/mxene复合薄膜的表面结构可以通过调控油墨厚度、宽度以及成膜衬底实现调控,进而可以实现对复合薄膜表面电阻的调控以及所述柔性压力传感器性能的调控。

[0050]

本发明中,油墨/mxene复合薄膜的制备机理为:在滴涂过程中,成膜衬底被mxene溶液浸润,发生一定形变,从而在刚性油墨的表面形成应力集中,使其发生断裂,暴露出底部的成膜衬底。同时,由于裂纹的产生,油墨与衬底之间的结合力也随之降低。而在干燥初期,mxene溶液中的水分子蒸发,mxene片层在液-固及液-气界面附近累积,同时水分子带着底部mxene片层进入油墨的间隙中,实现对油墨的全面包覆。随后,表面带负电的mxene片层在大量水分子蒸发后形成的类凝胶中实现初步组装,而与衬底之间结合力较小的油墨印记则由于静电吸附的作用被吸附到mxene类凝胶的底部。随后该类凝胶中残余的水分子完全蒸发,毛细管力使片层之间的结合进一步增强。而由于水分的消失,mxene薄膜与衬底之间的结合力则降低,因此得到了已实现表面图案化且可自支撑的油墨/mxene复合薄膜。

[0051]

本发明制备的复合薄膜通过mxene与油墨之间的静电吸附作用实现。油墨主要成分为色料(即颜料或/和染料)和连接料(溶剂和填充剂),mxene片自身带有电负性,zeta电位低,所述色料与mxene纳米片之间存在较大的zeta电位差异。当在成膜衬底上涂覆与mxene纳米片的zeta电位相差较大的油墨时,在mxene溶液的干燥过程中,mxene片层将原位静电吸附油墨,最终将油墨的印记原位拓印到mxene薄膜上,最终得到油墨以特定图案包覆在mxene薄膜表面的油墨/mxene复合薄膜。

[0052]

(4)基于油墨/mxene复合薄膜的柔性压力传感器制备。将步骤(3)制备得到的油墨/mxene复合薄膜固定在柔性衬底上,并使油墨面暴露在外,形成敏感材料;在敏感材料一端构筑电极并引出导线,得到单片油墨/mxene/柔性衬底复合膜;将两片复合膜上下相对交叠,使敏感材料相接触,并避免电极直接相连;用绝缘封装层进行封装,得到基于油墨/mxene复合薄膜的两片式柔性压力传感器。

[0053]

在一些实施方式中,油墨/mxene复合薄膜与柔性衬底之间的固定方式可以选择固化、交联或者粘贴的方式,柔性衬底可以选择纯棉布料、聚二甲基硅氧烷pdms或聚对苯二甲酸乙二醇酯薄膜,电极可以选择导电银浆,导线可以选择铜线,封装层可以选择聚丙烯透明胶带。

[0054]

在一个示例中,将pdms的单体以及固化剂混合后倒入模具进行固化,控制单体与固化剂的比例为10:1,固化温度为80℃,固化时间60分钟,可以得到厚度为0.1-1mm的柔性衬底pdms薄膜。

[0055]

本发明根据静电吸附作用,通过滴涂及喷涂等方式将商用油墨原位转印至mxene薄膜表面,以所述油墨/mxene复合薄膜为敏感材料,在与柔性衬底复合并添加电极后,构筑出高灵敏度的基于油墨/mxene复合薄膜的两片式柔性压力传感器。通过对薄膜表面油墨结构的设计,可以实现对油墨/mxene复合薄膜表面导电网络的调控,提高所述两片式柔性压

力传感器的灵敏度、响应范围、线性度等传感性能。所述柔性压力传感器在受到外界压力时,由于薄膜表面的导电网络的接触位点增多,电阻减小,从而实现对外界刺激的实时电信号响应,进而实现对外界压力的实时监测。本发明提供的柔性压力传感器有望应用于人体微弱的生理信号、运动的实时监测以及材料质地的分析。

[0056]

本发明可以通过调控油墨/mxene复合薄膜表面的油墨厚度/宽度,实现柔性压力传感器的灵敏度、响应范围、线性度的调控。

[0057]

本发明提供的基于油墨/mxene复合薄膜的柔性压力传感器的传感性能测试方法如下:将所述柔性压力传感器平放在压力测试平台上,并通过导线将所述传感器与电化学工作站相连。将压力测试平台的压头移动到所述传感器表面,使传感器处于零受压的临界状态。通过控制压力测试平台的压头的位移,使所述传感器所受压力逐渐增大,并通过压力测试平台的压力传感器及电化学工作站记录所述传感器的所受压强p及相应电流变化δi。根据灵敏度公式即得所述压力传感器的灵敏度。

[0058]

下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围,下述示例具体的工艺参数等也仅是合适范围中的一个示例。

[0059]

实施例1

[0060]

(1)ti3c2t

x

分散液制备。取3g(0.12mol)的氟化锂溶解于67ml的9m hcl溶液中,搅拌均匀后,称取3g(0.015mol)的ti3alc2粉末缓慢加入到上述溶液中,室温条件下搅拌均匀,将烧杯密封后转移至油浴锅中,控制反应温度和时间分别为30℃,24h。反应结束后,用去离子水多次离心洗涤,离心条件为3000rpm,每次离心时间为5min。待离心上清液ph>6后,将沉淀冷冻干燥,得到多层ti3c2粉末。将1g所得粉末分散至50ml去离子水中,通氩气进行冰浴超声2h,超声功率为100w。超声结束后,对分散液进行离心处理,离心条件为2000rpm,1h。将离心所得上清液冷冻干燥24h后即得ti3c2t

x

粉末。将150mg所得粉末分散至15ml去离子水中,100w功率超声5min,涡旋5min后,即得分散均匀的ti3c2t

x

溶液。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的纸基成膜衬底。(3)油墨/ti3c2t

x

复合薄膜构筑。将3ml ti3c2t

x

溶液按照0.17ml/cm2的用量滴涂至具有油墨厚度梯度变化的条纹的纸基成膜衬底上,室温常压条件下干燥,小心揭下薄膜,得到具有油墨厚度梯度变化的条纹的油墨/ti3c2t

x

复合薄膜。(4)基于油墨/ti3c2t

x

复合薄膜的柔性压力传感器制备。将油墨/ti3c2t

x

复合薄膜用双面胶粘贴在聚对苯二甲酸乙二醇酯(pet)衬底上,在其一端固定导线并滴加导电银浆构筑电极,静置1h后,即得到单片油墨/ti3c2t

x

/pet复合膜;将两片复合膜相对交叠后用透明胶封装后,得到基于油墨/ti3c2t

x

/pet复合薄膜的柔性压力传感器。

[0061]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0062]

实施例2

[0063]

(1)ti3c2t

x

分散液制备。取4.5g(0.17mol)的氟化锂溶解于60ml的9m hcl溶液中,搅拌均匀后,称取3g(0.015mol)的ti3alc2粉末缓慢加入到上述溶液中,室温条件下搅拌均匀后,将烧杯密封后转移至油浴锅中,控制反应温度和时间分别为35℃,6h。反应结束后,用去离子水多次离心洗涤,离心条件为8000rpm,每次离心时间为10min。待离心上清液ph>6后,将沉淀冷冻干燥,得到多层ti3c2粉末。将1g所得粉末分散至100ml去离子水中,通氩气进行冰浴超声0.5h,超声功率为100w。超声结束后,对分散液进行离心处理,离心条件为3000rpm,0.5h。将离心所得上清液冷冻干燥72h后即得ti3c2t

x

粉末。将300mg所得粉末分散至15ml去离子水中,手摇10min后,即得分散均匀的ti3c2t

x

溶液。步骤(2)-(4)参照实施例1。

[0064]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0065]

实施例3

[0066]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业荧光笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0067]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0068]

实施例4

[0069]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业铅笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0070]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0071]

实施例5

[0072]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业中性笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.3mm,间隔为0.1mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0073]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0074]

实施例6

[0075]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在商业混合纤维素滤纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的滤纸基成膜衬底。(3)油墨/ti3c2t

x

复合薄膜构筑。将1.5ml ti3c2t

x

溶液按照0.17ml/cm2的用量滴涂至具有油墨厚度梯度变化的条纹的滤纸基成膜衬底上,室温常压条件下干燥,小心揭下薄膜,即得具有油墨厚度梯度变化的条纹的油墨/ti3c2t

x

复合薄膜。步骤(4)参照实施例1。

[0076]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0077]

实施例7

[0078]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在玻璃衬底上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的玻璃衬底。(3)油墨/ti3c2t

x

复合薄膜构筑。将1.5ml ti3c2t

x

溶液按照0.33ml/cm2的用量滴涂至具有油墨厚度梯度变化的油墨条纹的玻璃衬底上,室温常压条件下干燥,小心揭下薄膜,即得具有油墨厚度梯度变化的油墨条纹的油墨/ti3c2t

x

复合薄膜。步骤(4)参照实施例1。

[0079]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0080]

实施例8

[0081]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。将pdms单体与固化剂按10:1的比例混合后,磁力搅拌1h使其混合均匀,随后将混合溶液倒入模具中,放入真空烘箱内,常温真空状态放置1h,使溶液內气泡排尽后,80℃放置1h,使其固化,得到pdms薄膜衬底。使用商业记号笔在pdms薄膜上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的pdms基成膜衬底。(3)油墨/ti3c2t

x

复合薄膜构筑。将3ml ti3c2t

x

溶液按照0.17ml/cm2的用量滴涂至具有油墨厚度梯度变化的条纹的pdms基成膜衬底上,室温常压条件下干燥,小心揭下薄膜,即得具有油墨厚度梯度变化的条纹的油墨/ti3c2t

x

复合薄膜。步骤(4)参照实施例1。

[0082]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为0.1-10μm。

[0083]

实施例9

[0084]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在商业半疏水纸上手绘结构、间隔一致的条纹图案,其中油墨截面结构类似“凸”字形,每条条纹由5层宽度不一致的油墨构成,油墨宽度自上而下依次为“2.7-2.3-1.9-1.5-1”mm,间隔为0.3mm,使各条纹的截面呈阶梯状,得到具有自成阶梯状油墨条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0085]

本实施例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的90%,油墨层厚度为0.1-8μm。

[0086]

实施例10

[0087]

步骤(1)-(3)参照实施例1。(4)基于油墨/ti3c2t

x

复合薄膜的柔性压力传感器制备。将油墨/ti3c2t

x

复合薄膜用胶水粘贴在聚乙烯(pe)衬底上,在其一端固定导线并滴加导电银浆构筑电极,静置1h后,即得到单片油墨/ti3c2t

x

/pe复合膜;将两片复合膜相对交叠后用透明胶封装,得到基于油墨/ti3c2t

x

/pe复合薄膜的柔性压力传感器。

[0088]

实施例11

[0089]

步骤(1)-(3)参照实施例1。(4)基于油墨/ti3c2t

x

复合薄膜的柔性压力传感器制备。将油墨/ti3c2t

x

复合薄膜用硅胶粘贴在纯棉布料衬底上,在其一端固定导线并滴加导电银浆构筑电极,静置1h后,即得到单片油墨/ti3c2t

x

/棉布复合膜;将两片复合膜相对交叠后用针线缝好,得到基于油墨/ti3c2t

x

/棉布复合薄膜的柔性压力传感器。

[0090]

对比例1

[0091]

步骤(1)参照实施例1。(2)纯ti3c2t

x

薄膜制备。将3ml ti3c2t

x

溶液按照0.33ml/cm2的用量滴涂至商业半疏水纸基成膜衬底上,室温常压条件下干燥,小心揭下薄膜,即得纯ti3c2t

x

薄膜。(3)油墨/ti3c2t

x

复合薄膜构筑。使用商业记号笔在纯ti3c2t

x

薄膜上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

2-4-6-4-2-4-6

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的油墨/ti3c2t

x

复合薄膜。步骤(4)参照实施例1。

[0092]

本对比例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度分别为3、6、9μm。

[0093]

对比例2

[0094]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

1-2-3-2-1-2-3

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0095]

本对比例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的

80%,油墨层厚度为0.01-0.09μm。

[0096]

对比例3

[0097]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数不一致,按

“…‑

3-6-9-6-3-6-9

‑…”

的规律确定涂写次数,使各条纹的厚度呈梯度变化,得到具有油墨厚度梯度变化的条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0098]

本对比例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为21-25μm。

[0099]

对比例4

[0100]

步骤(1)参照实施例1。(2)表面图案化的油墨/成膜衬底制备。使用商业记号笔在商业半疏水纸上手绘宽度、间隔一致的条纹图案,其中油墨宽度为0.8mm,间隔为0.2mm,每条条纹涂写次数一致,均为6次,得到具有一致厚度的油墨条纹的纸基成膜衬底。步骤(3)-(4)参照实施例1。

[0101]

本对比例制备得到的柔性压力传感器中,油墨图案覆盖的面积占所述mxene层的80%,油墨层厚度为20μm。

[0102]

图2示出了不同油墨涂覆次数(即不同油墨厚度)的油墨/mxene复合薄膜的表面电阻示意图。从图中可以看出,涂覆次数越多(即油墨层越厚),复合薄膜的表面电阻越大。

[0103]

图3示出了实施例1中制备得到的油墨/ti3c2t

x

复合薄膜的表面sem图。从图中可以看出,复合薄膜复刻了衬底的纤维状结构,油墨区域有大量不连续的油墨覆盖,即油墨间有许多转印过程中衬底变形导致的裂纹存在,因此有部分mxene暴露。

[0104]

图4示出了对比例1中制备得到的油墨/ti3c2t

x

复合薄膜的表面/截面sem图。从图中可以看出,通过此法制备得到的油墨/ti3c2t

x

复合薄膜表面的油墨不仅连续,使该区域mxene表面完全绝缘;而且还覆盖掉了mxene复刻的衬底的纤维状结构,因而会限制其传感性能。

[0105]

图5示出了实施例1、对比例1中制备得到的柔性压力传感器的传感信号输出曲线图。从图中可以看出,与对比例1中直接在mxene薄膜上涂写油墨条纹得到的压力传感器相比,实施例1中由转印方法制备得到的基于表面图案化的油墨/mxene压力传感器的灵敏度更为高,在0-10kpa的压强范围内实现了高达413kpa-1

的高灵敏度,并在10-20kpa的压强范围仍能保持173kpa-1

的高灵敏度。

[0106]

图6示出了对比例2和对比例3中制备得到的柔性压力传感器的传感信号输出曲线图。从图中可以看出,与实施例1中得到的油膜厚度恰当的油墨/mxene压力传感器相比,对比例2、3中得到的油墨厚度过低或过高的复合薄膜压力传感器灵敏度更低。

[0107]

图7示出了对比例4中制备得到的柔性压力传感器的传感信号输出曲线图。从图中可以看出,与实施例1中得到的结构优异的油墨/mxene压力传感器相比,对比例4中得到的厚度无周期变化的油墨条纹的复合薄膜压力传感器灵敏度更低。

[0108]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的

描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。