1.本发明涉及匣钵生产领域,特别涉及一种匣钵成型设备和匣钵成型工艺方法。

背景技术:

2.锂电池材料生产过程需要经过窑炉进行高温烧结。烧结过程使用匣钵对锂电池材料进行装载。锂电池材料具有很高的腐蚀性,匣钵长时间使用后,匣钵的底部会受到锂电池材料的腐蚀,匣钵需要经常更换,无疑增加生产成本。为了提高匣钵底部的耐腐蚀性,常用的方法是在匣钵内部底面上进行喷釉处理。而釉层也容易发生脱离,无法保证匣钵的使用寿命。为此,现设计出一种匣钵,在匣钵的内部底面上设置一层耐腐蚀层,该耐腐蚀层需要在匣钵在坯体成型前,通过耐腐蚀材料与坯体分层布料后压坯而成。为此,现需要设计一种适用于该匣钵的布料成型设备。

技术实现要素:

3.本发明旨在至少在一定程度上解决相关技术中的上述技术问题之一。为此,本发明提出一种匣钵成型设备。

4.为实现上述目的,本发明的技术方案如下:

5.本发明还提出一种应用上述匣钵成型设备的匣钵成型工艺方法。

6.根据本发明的第一方面实施例的匣钵成型设备,包括:

7.移动布料机构,包括模板和相对所述模板水平移动的移动料斗,所述模板上开设有模口,所述移动料斗的布料口贴附在所述模板的表面上,且所述布料口途径所述模口时往所述模口内布料且对所述模口的上端面进行刮料;

8.配料机构,用于对所述移动料斗供料;

9.压坯机构,包括上模组件和下模组件,所述下模组件包括内模芯和环绕且相对所述内模芯设置的外模框,所述内模芯和所述外模框之间相对上下移动,所述外模框与所述内模芯之间高度错位后形成用于匣钵成型的模腔;

10.平移驱动机构,两个所述移动布料机构安装在所述平移驱动机构上,所述移动布料机构可在所述平移驱动机构上进行升降,其中一个所述移动布料机构对应的所述模口的水平面积大于且可覆盖另一个所述移动布料机构对应的所述模口,所述平移驱动机构带动两个所述移动布料机构依次移动至所述下模组件上方;

11.其中,所述移动布料机构移动至所述下模组件上方后进行下降,所述模板底面贴合在所述外模框或所述内模芯的上表面,所述模口与所述外模框的开口或所述内模芯的上表面位置对应。

12.根据本发明实施例的匣钵成型设备,至少具有如下有益效果:在进行耐腐料层布料过程中,对物料进行精准控料,这样不仅实现匣钵的高耐腐蚀性,而且降低了成本低;通过模板与下模组件的配合,能快速对耐腐蚀层和匣钵本体进行快速均匀布料且刮平操作,两个移动布料机构的依次操作实现二次布料操作,整体工作效率高。

13.根据本发明的一些实施例,所述平移驱动机构包括固定机架、移动机架和第一驱动组,所述移动机架滑动安装在所述固定机架上,所述第一驱动组驱动所述移动机架相对所述固定机架进行平移,两个所述移动布料机构沿移动机架的移动方向依次分布安装在所述移动机架上,所述配料机构安装在所述固定机架上。

14.根据本发明的一些实施例,所述压坯机构的一侧安装有辅助导轨,所述辅助导轨位于所述移动机架的移动路径上,所述移动机架平移时可搭接或离开所述辅助导轨。

15.根据本发明的一些实施例,所述配料机构包括第一配料组和第二配料组,所述第一配料组对其中一个所述移动料斗配料,所述第二配料组对另一个所述移动料斗配料,所述第一配料组上设有称重装置。

16.根据本发明的一些实施例,所述移动布料机构和所述平移驱动机构之间设有第二驱动组,所述移动料斗滑动搭接在所述模板上,所述第二驱动组安装在所述平移驱动机构上,所述第二驱动组通过连接座与所述移动料斗连接,所述移动料斗滑动连接在所述连接座上相对所述连接座进行升降,所述第二驱动组拖动所述移动料斗相对所述模板平移。

17.根据本发明的一些实施例,所述模板和所述平移驱动机构之间设有若干升降气缸,所述升降气缸驱动所述模板相对所述平移驱动机构进行升降。

18.根据本发明的一些实施例,所述布料口的横向尺寸大于模口的横向尺寸,所述布料口的四周设有刮料胶条,所述刮料胶条贴合在所述模板的上板面。

19.根据本发明的一些实施例,所述下模组件还包括推顶框,所述推顶框插接在所述内模芯和所述外模框之间,所述推顶框作为所述模腔的底部,所述推顶框相对所述内模芯进行升降。

20.根据本发明的第二方面实施例的匣钵成型工艺方法,应用匣钵成型设备,至少包括以下步骤:

21.s1配料:通过配料机构对其中一个移动料斗配置耐腐蚀材料,对另一个移动料斗配置匣钵本体材料;

22.s2耐腐蚀层布料:配置有耐腐蚀材料的移动布料机构移动至压坯机构内,该移动布料机构下降使得对应的模板贴合在内模芯的上端面,模口与内模芯的上端面构成布料空间,移动料斗相对模板平移时,耐腐蚀材料落到布料空间内形成耐腐蚀层,利用移动料斗的布料口对耐腐蚀层进行刮平;

23.s3:s2中的移动布料机构完成耐腐蚀层布料后,该移动布料机构上升离开内模芯,然后该移动布料机构整体平移离开压坯机构;

24.s4形成模腔:外模框相对内模芯上升,外模框与内模芯之间形成匣钵本体成型的模腔;

25.s5匣钵本体布料:配置匣钵本体材料的移动布料机构进入压坯机构,该移动布料机构下降,模板贴合在外模框的上端面上,模口与模腔的上开口对位,移动料斗平移,往模腔内布料,移动料斗平移时通过布料口对模腔顶部的物料进行刮平,完成布料后移动料斗上升且平移离开压坯机构;

26.s6压坯:上模组件下降,上模组件的压头伸入模腔内,配合模腔对匣钵本体压紧形成坯体;

27.s7脱模:压坯完成后,通过下模组件内的顶坯结构将坯体向上顶升脱模;

28.s8:坯体脱模后通过人工或取坯装置将坯体取出完成卸料。

29.根据本发明实施例的匣钵成型工艺方法,至少具有如下有益效果:通过模板精准控制耐腐蚀层的布料操作,布料与刮料的操作均通过移动料斗进行同步实现,布料、压坯等工序工艺流程高效。

30.根据本发明的一些实施例,在步骤s2前,内模芯的上端面涂抹脱模液;在步骤s4形成模腔后,对模腔的内壁涂抹脱模液。

31.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

32.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

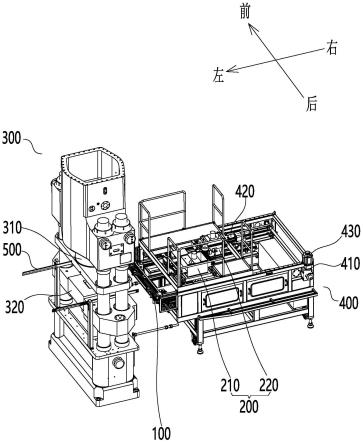

33.图1是本发明的整体结构示意图;

34.图2是本发明的移动布料机构俯视方向示意图;

35.图3是第一次布料示意图;

36.图4是第二次布料示意图;

37.图5是匣钵结构示意图。

38.附图标记:移动布料机构100;模板110;模口111;移动料斗120;布料口121;刮料胶条122;配料机构200;第一配料组210;第二配料组220;压坯机构300;上模组件310;下模组件320;内模芯321;外模框322;模腔323;推顶框324;平移驱动机构400;固定机架410;移动机架420;第一驱动组430;辅助导轨500;第二驱动组600;连接座610;升降气缸700;匣钵本体810;耐腐蚀层820。

具体实施方式

39.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

40.本发明涉及一种匣钵成型设备,包括移动布料机构100、配料机构200、压坯机构300和平移驱动机构400。匣钵成型设备所生产的匣钵如图5所示,匣钵具有开口朝上的矩形兜状本体,在本体内部的底面上具有一层耐腐蚀层。

41.如图1所示,压坯机构300和平移驱动机构400左右分布。如图3所示,压坯机构300包括上模组件310和下模组件320,上模组件310和下模组件320上下分布。上模组件310具有压头,压头通过液压系统控制升降。下模组件320包括内模芯321和外模框322,外模框322围绕内模芯321的四周设置,外模框322和内模芯321之间可以进行相对上下移动。本实施例中,内模芯321为固定设置,通过液压系统控制外模框322进行升降。内模芯321的上端面设置为平面,外模框322的上端面设置为平面,外模框322升降时,外模框322的上端面可以高于、低于或平齐于内模芯321的上端面。外模框322与内模芯321之间间隔具有模腔323。当外模框322上升至高于内模芯321的位置,该模腔323形成匣钵成型的形态。上模组件310的压头下降至模腔323内对模腔323内部的物料进行压合。

42.移动布料机构100和配料机构200安装在平移驱动机构400上。其中,如图2所示,移动布料机构100包括模板110和移动料斗120。模板110可选用平板状结构,模板110水平放置,在模板110上开设有模口111,模口111连通模板110的上下方空间。移动料斗120位于模板110上方,移动料斗120的布料口121朝向贴附在模板110的上板面。以图示方向,移动料斗120相对模板110进行前后方向的水平移动。在移动料斗120相对模板110移动时,其布料口121保持与模板110的上板面贴合,通过模板110的上板面对布料口121进行封堵。布料口121的左右横向宽度尺寸大于模口111的左右横向宽度尺寸,当移动料斗120途经模口111时,移动料斗120失去封堵作用,移动料斗120内的物料落到模口111内。移动布料机构100相对平移驱动机构400可进控升降,移动料斗120和模板110进行同步升降。其中,平移驱动机构400上安装两个移动布料机构100,两个移动布料机构100左右分布在平移驱动机构400上。两个移动布料机构100的模口111不同面积大小。第一个模口111的水平面积、开口形状与匣钵的耐腐蚀层匹配,第二个模口111的水平面积、开口形状与匣钵的本体的底部配合,即第二个模口111的面积大于第一个模口111的面积,且第二个模口111可以将第一个模口111进行完全覆盖。配料机构200位于移动布料机构100上方,通过配料机构200对两个移动料斗120配置对应的物料。

43.工作时,通过平移驱动机构400带动两个移动布料机构100往压坯机构300的方向向左移动。如图3所示,第一个移动布料机构100进入到上模组件310和下模组件320之间的空间,第二个移动布料机构100停留在压坯机构300外。初始时,外模框322下降至低于或平齐于内模芯321的位置上。第一个移动布料机构100相对平移驱动机构400进行下降,下降至对应的模板110的下板面平齐于内模芯321的上端面位置,此时模板110的下板面贴合在内模芯321的上端面上,且模口111所在位置对位于内模芯321的上端面。模口111的水平面积小于内模芯321的上端面。模口111与内模芯321的上端面配合形成耐腐蚀层的布料空间。该移动布料机构100上的移动料斗120相对模板110进行移动,移动料斗120的布料口121经过模口111时,移动料斗120内的耐腐蚀物料落到布料空间内,一边移动一边落料,耐腐蚀物料分布在布料空间中。移动料斗120相对模板110进行多次往复移动,移动时布料口121对高出布料空间顶部的耐腐蚀物料进行刮平,使得物料能均匀填充布料空间。移动料斗120复位,移动布料机构100上升离开下模组件320,耐腐蚀层在内模芯321的上端面完成布料。耐腐蚀层的布料厚度即根据模口111对应位置处的模板110厚度而定,耐腐蚀层的面积、形状即根据模口111的面积、形状而直接确定。然后平移驱动机构400带动第一个移动布料机构100向左继续移动,第一个移动布料机构100离开压坯机构300,第二个移动布料机构100进入到压坯机构300内。如图4所示,此时下模组件320启动,外模框322相对内模芯321向上移动,外模框322与内模芯321之间高度错位形成匣钵本体成型的模腔323,模腔323形状与匣钵倒扣时形态相同。第二移动布料机构100下降,对应模板110的下板面贴合在外模框322的上端面上,该模板110的模口111与模腔323的顶部开口大小相同,且模口111与模腔323的顶部开口对位。移动料斗120相对模板110进行平移,该移动料斗120内的匣钵坯料通过模口111落到模腔323内进行填充,移动料斗120进行多次的往复平移,通过布料口121对高出模板110的坯料进行刮平,坯料均匀填充模腔323。移动料斗120复位,移动布料机构100上升离开下模组件320,然后平移驱动机构400带动两个移动布料机构100向右移动完全离开压坯机构300。填充坯料时,坯料对耐腐蚀层物料进行覆盖。上模组件310下压,压头压合到模腔323

内,对模腔323内的物料进行压紧,形成匣钵的原坯体,耐腐蚀层在原坯体内同步成型。

44.在本发明的一些具体实施例中,如图2所示,平移驱动机构400包括固定机架410、移动机架420和第一驱动组430。移动机架420和固定机架410之间可通过滑轨、滚轮等形式滑动连接,第一驱动组430可选用但不限于电机驱动皮带、链条、齿轮等传动结构。第一驱动组430驱动移动机架420在固定机架410上进行左右平移。两个移动布料机构100左右依次分布安装在移动机架420上。配料机构200安装在固定机架410上。平移驱动机构400、移动布料机构100和配料机构200组合在一起,可以整体搬运配合不同的压坯机构300进行使用。进一步的,在压坯机构300的左侧安装有辅助导轨500,辅助导轨500位于移动机架420的移动路径上。当移动机架420往压坯机构300方向向左平移时,移动机架420的左侧能搭接在辅助导轨500上进行滑动,移动机架420利用辅助导轨500进行借力,保证移动机架420向左移动伸出固定机架410时能保持稳定。

45.在本发明的一些具体实施例中,如图1所示,配料机构200包括第一配料组210和第二配料组220,第一配料组210对其中一个移动料斗120提供耐腐蚀材料,第一配料组210设有称重装置,通过称重装置对耐腐蚀材料进行称重后定量为移动料斗120进行配料。其中,第一配料组210和第二配料组220的具体结构可采用相同或不同形式。本实施例中,第一配料组210可采用两级送料皮带结构进行落料,第二配料组220可采用闸门料斗的结构形式供料。

46.在本发明的一些具体实施例中,如图所示,在移动料斗120的一侧连接有连接座610,移动料斗120和连接座610之间为滑动连接。具体的,可以是在连接座610上设有竖直朝向的导向槽,移动料斗120滑动连接在该导向槽上。相当于连接座610对移动料斗120无竖直方向的承托力。移动料斗120直接承托在模板110上。移动料斗120随模板110相对连接座610进行升降。平移驱动机构400上设有第二驱动组600,第二驱动组600可以采用电机配合皮带传送的结构,皮带与连接座610进行连接,连接座610可以通过滑轨滑动连接在平移驱动机构400的移动机架420上。第二驱动组600通过连接座610拖动移动料斗120在模板110上进行平移滑动。进一步的,模板110和平移驱动机构400之间通过升降汽缸盖连接。升降气缸700可以固定在移动机架420上,四个升降气缸700分布在模板110的四角,升降气缸700的驱动端朝上承托模板110,通过升降气缸700驱动模板110进行升降。

47.进一步的,如图2所示,布料口121呈矩形,内部可以设置格栅,在布料口121的四周设置刮料胶条122,刮料胶条122贴合在模板110的上板面。当移动料斗120相对模板110平移时,刮料胶条122将布料口121的四周围闭,对模板110的上板面的物料进行刮离,避免物料向四周散落。在布料过程,当刮料胶条122经过模口111时,刮料胶条122还能对高出模口111的物料进行刮平。

48.在本发明的一些具体实施例中,如图4所示,下模组件320还包括推顶框324。推顶框324环绕于内模芯321,可以通过液压系统驱动推顶框324相对内模芯321进行升降。其中,推顶框324位于内模芯321和外模框322之间,推顶框324的顶部作为模腔323的底部,外模块的内侧壁与内模芯321的外侧壁作为模腔323的侧壁。通过推顶框324的升降高度确定模腔323的深度,即控制匣钵成型的高度。在上模组件310的压头压坯时,推顶框324可以在液压系统的作用下向上顶升,对匣钵的周边坯体进行压实。在压坯完成后,推顶框324还可继续上升,将坯体向上顶出模腔323,起到脱模的作用。

49.本发明还涉及一种匣钵成型工艺方法,应用上述匣钵成型设备,至少包括以下步骤:

50.s1配料:通过配料机构200对其中一个移动料斗120配置耐腐蚀材料,对另一个移动料斗120配置匣钵本体材料;

51.s2耐腐蚀层布料:配置有耐腐蚀材料的移动布料机构100移动至压坯机构300内,该移动布料机构100下降使得对应的模板110贴合在内模芯321的上端面,模口111与内模芯321的上端面构成布料空间,移动料斗120相对模板110平移时,耐腐蚀材料落到布料空间内形成耐腐蚀层,利用移动料斗120的布料口121对耐腐蚀层进行刮平;

52.s3:s2中的移动布料机构100完成耐腐蚀层布料后,该移动布料机构100上升离开内模芯321,然后该移动布料机构100整体平移离开压坯机构300;

53.s4形成模腔323:外模框322相对内模芯321上升,外模框322与内模芯321之间形成匣钵本体成型的模腔323;

54.s5匣钵本体布料:配置匣钵本体材料的移动布料机构100进入压坯机构300,该移动布料机构100下降,模板110贴合在外模框322的上端面上,模口111与模腔323的上开口对位,移动料斗120平移,往模腔323内布料,移动料斗120平移时通过布料口121对模腔323顶部的物料进行刮平,完成布料后移动料斗120上升且平移离开压坯机构300;

55.s6压坯:上模组件310下降,上模组件310的压头伸入模腔323内,配合模腔323对匣钵本体压紧形成坯体;

56.s7脱模:压坯完成后,通过下模组件320内的顶坯结构将坯体向上顶升脱模;

57.s8:坯体脱模后通过人工或取坯装置将坯体取出完成卸料。

58.进一步的,在步骤s2前,内模芯321的上端面涂抹脱模液;在步骤s4形成模腔323后,对模腔323的内壁涂抹脱模液。

59.在本说明书的描述中,参考术语“一些具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

60.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。