1.本发明属于酯加氢反应制备醇的催化剂技术领域,具体涉及一种3-羟基丙酸甲酯加氢制1,3-丙二醇多元复合型催化剂及其制备方法。

背景技术:

2.1,3-丙二醇(1,3-pdo)是为无色、无臭、具有咸味、吸湿性的黏稠液体。1,3-pdo不仅是生产不饱和聚酯、增塑剂、表面活性剂、乳化剂和破乳剂的原料,最主要的用途是作为聚合物单体,与对苯二甲酸(pta)合成ptt (聚对苯二甲酸丙二醇酯)纤维。ptt与pet、pbt、pa6等纤维相比,ptt具有优异的回弹性和可染性等优点,能开发出穿着舒适、弹性好、色彩丰富、组织变化多样的个性化时装面料。随着ptt纤维生产技术的进一步成熟、成本进一步降低,ptt在合理价差下可逐步替代5-10%的传统聚酯纤维,市场前景十分广阔,其中,1,3-pdo是合成ptt的核心关键原料,且不可替代性。

3.1,3-pdo的生产技术有丙烯醛水合-氢化法、环氧乙烷氢甲酰化法、生物发酵法和环氧乙烷氢酯基化法。其中,通过环氧乙烷氢酯基化制得中间体3-羟基丙酸甲酯,然后再催化加氢制得1,3-pdo,该方法没有丙烯醛水合-氢化法需要处理醛废水问题,也没有环氧乙烷氢甲酰化法技术难度高、反应条件苛刻,也没有生物法反应转化率低,酶催化剂活性低等缺点,所以备受关注。

4.目前,酯加氢反应制备醇的催化剂有贵金属催化剂、镍系金属催化剂和铜系催化剂三种。近年来,铜系催化剂因其生产成本低,与其它活性助剂结合达到高活性、高选择性、反应条件温和、抗毒性好等优点而成为研究热点。专利cn200610030155.5-3采用在醇溶剂条件下,铜盐中提前加入有机胺进行络合,加入正硅酸脂肪醇酯和脂肪醇铝作为载体前驱物,然后再加入成胶剂加热形成溶胶凝胶的方法制得负载量低的铜基单组分催化剂,有效提高催化剂的抗烧结性能和使用寿命,因其制备过程只采用单组分铜,其催化活性仍有待提升;另外,使用有机胺试剂,有刺激性气味,对人和环境不友好。专利cn200710045788.8报道以有机硅烷作为载体的前驱物,锰为活性助剂,将铜盐、锰盐和有机硅烷先混合后,在醇水溶剂中溶解,再经过加热搅拌形成溶胶凝胶的方法制得铜基二元催化剂,该催化剂具有低温加氢催化活性。专利cn201610469214.2中报道以碱性沉淀剂与金属离子混合物共沉淀制得氧化硅负载活性主成分cu和活性助剂zn、zr、mn、la、p、mo、ni的一种或几种的催化剂,可实现活性和选择性高的要求。

5.现有专利及文献的研究结果中,未提及采用溶胶凝胶法将主催化剂cuo,助剂磷酸锆,酸碱调节剂碱土氧化物及sio2形成复合型催化剂,在形成较大比表面催化剂的同时,使用碱土金属氧化物调控表面酸性降低β羟基的优先转化,利用磷酸锆作为较好的质子传导剂,可维持反应中合适的活性位点,促进3-羟基丙酸甲酯中酯基的吸附,从而提高催化剂活性及1,3-丙二醇选择性。

技术实现要素:

6.本发明所要解决的技术问题之一是催化剂比表面积小,副反应多,催化剂活性低,1,3-丙二醇选择性低的问题。

7.本发明所要解决的技术问题之二是提供上述技术问题之一中所述催化剂的制备方法。

8.本发明所要解决的技术问题之三是提供采用上述技术问题之一所述催化剂的3-羟基丙酸甲酯加氢制1,3-丙二醇反应的方法。

9.为解决上述技术问题之一,本发明提供一种3-羟基丙酸甲酯加氢制1,3-丙二醇多元复合型催化剂,包括以下组分:(a)主组分为cuo;(b)助剂为磷酸锆;(c)酸性调控助剂包含碱土氧化物中的一种或几种;(d)sio2为其载体及扩孔剂。

10.上述技术方案中,所述主组分为cuo,含量40-75%。

11.上述技术方案中,所述助剂为磷酸锆,所述活性助剂的含量0.1-15%。

12.上述技术方案中,所述酸性调控助剂碱土氧化物为mgo,cao,bao中的一种或几种,含量为0.1-10%。

13.上述技术方案中,所述载体及扩孔剂为sio2,含量10-45%。

14.上述技术方案中,上述各组分重量百分数之和满足100%。

15.为解决上述技术问题之二,本发明提供一种一种3-羟基丙酸甲酯加氢制1,3-丙二醇多元复合型催化剂的制备方法,包括以下步骤:(1)按上述催化剂各组分比例,将主组分cuo,和酸性调控助剂碱土氧化物的前驱体溶解于一定配比的醇-水溶液;(2)向上述溶液中加入一定比例的助剂磷酸锆,室温下搅拌4小时;(3)将步骤(2)所得溶液搅拌加热至40-90℃;(4)按上述催化剂sio2组分比例,往步骤(3)溶液中缓慢滴加计量的正硅酸醇酯;(5)将步骤(4)所得凝胶在40-90℃下搅拌老化2-8h;(6)将步骤(5)所得凝胶在室温下成胶陈化12-32h;(7)将步骤(6)所得凝胶在80-150℃下干燥4-40小时;(8)将步骤(7)所得固体在300-750℃下焙烧4-24小时;(9)将步骤(8)所得固体研磨,压片,破碎、过筛得所述催化剂。

16.上述技术方案中,步骤(1)所述主组分cuo的前驱体为硝酸铜,硫酸铜,乙酸铜,氯化铜中的一种或几种,优选为硝酸铜。

17.上述技术方案中,步骤(1)所述酸性调控助剂碱土氧化物的前驱体为硝酸盐、盐酸盐、醋酸盐等可溶性盐的一种或几种,优选为硝酸镁,硝酸钙,硝酸钡。

18.上述技术方案中,步骤(2)所述助剂为磷酸锆粉末。

19.上述技术方案中,步骤(1)所述醇-水溶液的醇为一元醇、多元醇或一元醇与多元醇的混合物,优选为乙二醇。

20.上述技术方案中,步骤(1)所述醇-水溶液浓度为30-70vol%。

21.上述技术方案中,步骤(4)所述正硅酸醇酯为正硅酸乙酯或正硅酸甲酯,优选为正硅酸乙酯。

22.上述技术方案中,所述干燥为真空干燥或常压干燥。

23.上述技术方案中,步骤(8)所述焙烧的气氛为空气。

24.上述技术方案中,步骤(8)所述过筛的催化剂为20-60目。

25.本发明所要解决的技术问题之三是提供采用上述技术问题之一所述催化剂的3-羟基丙酸甲酯加氢制1,3-丙二醇反应的方法。

26.为解决上述技术问题,本发明的技术方案如下:本发明以3-羟基丙酸甲酯的甲醇溶液为反应物,在高压固定床反应器上对上述技术方案中任一项所述催化剂进行性能评价。催化剂装填量为20.0 ml。进料前催化剂用氢气还原,使活性组分以单质形式存在,还原条件为:温度200~450 ℃,压力0.1~8.0 mpa,氢气流速10~200 ml/min,时间0.5~36 h。反应时,3-羟基丙酸甲酯用甲醇稀释,3-羟基丙酸甲酯的质量浓度5-20 %,温度140-200 ℃,压力3-8 mpa,原料空速0.1~3.5 h-1

,氢酯摩尔比10-200。

27.采用gc-mc联用仪对原料和加氢后产品进行定性和定量分析,计算3-羟基丙酸甲酯加氢反应转化率和1,3-丙二醇选择性。丙二醇选择性。

28.本发明的有益效果:本发明的多元复合型催化剂能够降低β羟基的深度转化,维持催化剂合适的活性位,从而提升主产物1,3-丙二醇的选择性。

具体实施方式

29.下面通过实施例对本发明作进一步的阐述,但是这些实施例不是对本发明的范围进行限制。

30.实施例1 55cuo-7zrp-3mgo-35sio21、催化剂制备量取乙二醇和去离子水各50ml,配置成混合溶液;称量83.04g三水合硝酸铜、5.56g硝酸镁和3.50g磷酸锆(zrp)加入到上述溶液中,室温下充分搅拌2小时,转移至70 ℃水浴中继续搅拌6小时,之后向上述含有前驱体的溶液中滴加正硅酸四乙酯(teos)60.76g,维持70℃下继续搅拌老化6小时,然后在室温下陈化24h至形成凝胶状。然后于烘箱中恒温120℃常压干燥16h,空气气氛焙烧:550℃下,焙烧6h。如此制备得到催化剂,催化剂记为55cuo-7zrp-3mgo-35sio2(成分前面数值为成分含量百分数)。

31.向上述55cuo-7zrp-3mgo-35sio2催化剂中压实成型后,破碎过筛成20-40目的颗粒催化剂,用于催化性能的测试。

32.2、催化剂评价以3-羟基丙酸甲酯的甲醇溶液为反应物,在高压固定床反应器上对催化剂进行性

能评价。催化剂装填量为20.0 ml。进料前催化剂用氢气还原,还原条件为:温度320 ℃,压力6 mpa,氢气流速100ml/min,时间5 h。反应条件:3-羟基丙酸甲酯用甲醇稀释,3-羟基丙酸甲酯的质量浓度10%,温度160 ℃,压力6mpa,原料空速0.3 h-1

,氢酯摩尔比27。

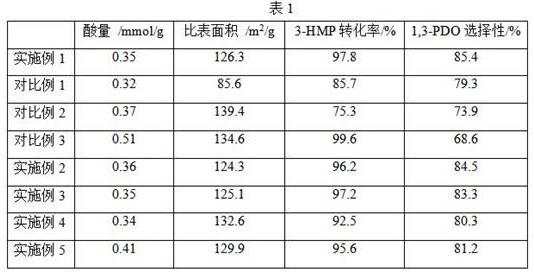

33.反应温度稳定5h后,采集反应器后冷凝罐的产品,采用gc-mc联用仪对原料和加氢后产品进行定量和定性分析,计算3-羟基丙酸甲酯加氢反应转化率和1,3-丙二醇选择性,反应结果见表1。

34.对比例1 55cuo-7zrp-3mgo-35sio

2-dp1、催化剂制备称量83.04g三水合硝酸铜、5.56g硝酸镁溶解于50ml去离子水中,搅拌30分子至透明溶液,之后向该溶液中加入3.50g磷酸锆粉末,充分搅拌4小时,之后缓慢滴加硅溶胶58.33g,充分搅拌1小时后转移至70℃水浴中,再搅拌2小时。配置0.5 mol/l的氢氧化钠溶液100ml,缓慢滴加至上述金属盐悬浊液中,70℃水浴中沉淀老化4小时。将上述沉淀抽滤洗涤至抽余液至中性,120℃烘箱中干燥5小时,550℃下焙烧6小时,得沉淀法制备催化剂,记为55cuo-7zrp-3mgo-35sio

2-dp。

35.向上述55cuo-7zrp-3mgo-35sio2-dp催化剂中压实成型后,破碎过筛成20-40目的颗粒催化剂,用于催化性能的测试。

36.2、催化剂评价按与实施例1相同的方法评价该催化剂在3-羟基丙酸甲酯加氢反应中的催化性能。反应结果见表1。

37.对比例2 cuo

ꢀ‑

mgo-sio21、催化剂制备量取乙二醇和去离子水各50ml,配置成混合溶液;称量83.04g三水合硝酸铜、5.56g硝酸镁加入到上述溶液中,室温下充分搅拌2小时,转移至70 ℃水浴中继续搅拌6小时,之后向上述含有前驱体的溶液中滴加正硅酸四乙酯(teos)72.91g,维持70℃下继续搅拌老化6小时,然后在室温下陈化24h至形成凝胶状。然后于烘箱中恒温120℃常压干燥16h,空气气氛焙烧:550℃下,焙烧6h。如此制备得到催化剂,催化剂记为55cuo

ꢀ‑

3mgo-42sio2。

38.向上述55cuo

ꢀ‑

3mgo-42sio2催化剂中压实成型后,破碎过筛成20-40目的颗粒催化剂,用于催化性能的测试。

39.2、催化剂评价按与实施例1相同的方法评价该催化剂在3-羟基丙酸甲酯加氢反应中的催化性能。反应结果见表1。

40.对比例3 55cuo

‑ꢀ

7zrp

ꢀ‑

38sio21、催化剂制备量取乙二醇和去离子水各50ml,配置成混合溶液;称量83.04g三水合硝酸铜和3.50g磷酸锆(zrp)加入到上述溶液中,室温下充分搅拌2小时,转移至70 ℃水浴中继续搅拌6小时,之后向上述含有前驱体的溶液中滴加正硅酸四乙酯(teos)60.76g,维持70℃下继续搅拌老化6小时,然后在室温下陈化24h至形成凝胶状。然后于烘箱中恒温120℃常压干燥16h,空气气氛焙烧:550℃下,焙烧6h。如此制备得到催化剂,催化剂记为55cuo-7zrp-38sio2。

41.向上述55cuo-7zrp-3mgo-35sio2催化剂中压实成型后,破碎过筛成20-40目的颗粒催化剂,用于催化性能的测试。

42.2、催化剂评价按与实施例1相同的方法评价该催化剂在3-羟基丙酸甲酯加氢反应中的催化性能。反应结果见表1。

43.实施例2 55cuo-7zrp-3cao-35sio21、催化剂制备量取乙二醇和去离子水各50ml,配置成混合溶液;称量83.04g三水合硝酸铜、4.39g硝酸钙和3.50g磷酸锆(zrp)加入到上述溶液中,室温下充分搅拌2小时,转移至70 ℃水浴中继续搅拌6小时,之后向上述含有前驱体的溶液中滴加正硅酸四乙酯(teos)60.76g,维持70℃下继续搅拌老化6小时,然后在室温下陈化24h至形成凝胶状。然后于烘箱中恒温120℃常压干燥16h,空气气氛焙烧:550℃下,焙烧6h。如此制备得到催化剂,催化剂记为55cuo-7zrp-3cao-35sio2。

44.向上述55cuo-7zrp-3cao-35sio2催化剂中压实成型后,破碎过筛成20-40目的颗粒催化剂,用于催化性能的测试。

45.2、催化剂评价按与实施例1相同的方法评价该催化剂在3-羟基丙酸甲酯加氢反应中的催化性能。反应结果见表1。

46.实施例3 55cuo-7zrp-3bao-35sio21、催化剂制备量取乙二醇和去离子水各50ml,配置成混合溶液;称量83.04g三水合硝酸铜、2.56g硝酸钙和3.50g磷酸锆(zrp)加入到上述溶液中,室温下充分搅拌2小时,转移至70 ℃水浴中继续搅拌6小时,之后向上述含有前驱体的溶液中滴加正硅酸四乙酯(teos)60.76g,维持70℃下继续搅拌老化6小时,然后在室温下陈化24h至形成凝胶状。然后于烘箱中恒温120℃常压干燥16h,空气气氛焙烧:550℃下,焙烧6h。如此制备得到催化剂,催化剂记为55cuo-7zrp-3bao-35sio2。

47.向上述55cuo-7zrp-3bao-35sio2催化剂中压实成型后,破碎过筛成20-40目的颗粒催化剂,用于催化性能的测试。

48.2、催化剂评价按与实施例1相同的方法评价该催化剂在3-羟基丙酸甲酯加氢反应中的催化性能。反应结果见表1。

49.实施例4 55cuo-1zrp-3mgo-41sio21、催化剂制备量取乙二醇和去离子水各50 ml,配置成混合溶液;称量83.04 g三水合硝酸铜、5.56 g硝酸镁和0.50 g磷酸锆(zrp)加入到上述溶液中,室温下充分搅拌2小时,转移至70 ℃水浴中继续搅拌6小时,之后向上述含有前驱体的溶液中滴加正硅酸四乙酯(teos)70.18g,维持70℃下继续搅拌老化6小时,然后在室温下陈化24h至形成凝胶状。然后于烘箱中恒温120℃常压干燥16h,空气气氛焙烧:550℃下,焙烧6h。如此制备得到催化剂,催化剂记为55cuo-1zrp-3mgo-41sio2。

50.向上述55cuo-1zrp-3mgo-41sio2催化剂中压实成型后,破碎过筛成20-40目的颗粒催化剂,用于催化性能的测试。

51.2、催化剂评价按与实施例1相同的方法评价该催化剂在3-羟基丙酸甲酯加氢反应中的催化性能。反应结果见表1。

52.实施例5 55cuo-7zrp-0.5mgo-37.5sio21、催化剂制备量取乙二醇和去离子水各50ml,配置成混合溶液;称量83.04g三水合硝酸铜、0.93g硝酸镁和3.50g磷酸锆(zrp)加入到上述溶液中,室温下充分搅拌2小时,转移至70 ℃水浴中继续搅拌6小时,之后向上述含有前驱体的溶液中滴加正硅酸四乙酯(teos)65.10g,维持70℃下继续搅拌老化6小时,然后在室温下陈化24h至形成凝胶状。然后于烘箱中恒温120℃常压干燥16h,空气气氛焙烧:550℃下,焙烧6h。如此制备得到催化剂,催化剂记为55cuo-7zrp-0.5mgo-37.5sio2。

53.向上述55cuo-7zrp-0.5mgo-37.5sio2催化剂中压实成型后,破碎过筛成20-40目的颗粒催化剂,用于催化性能的测试。

54.2、催化剂评价按与实施例1相同的方法评价该催化剂在3-羟基丙酸甲酯加氢反应中的催化性能。反应结果见表1。

55.通过实施例1与对比例1的比较可知,利用溶胶凝胶法制备55cuo-7zrp-3mgo-35sio2复合型催化剂,相比于沉积沉淀法制备催化剂,具有更大的比表面积,更利于活性位的分散及反应分子的吸附,3-羟基丙酸甲酯加氢转化率和1,3-丙二醇选择性都更高。

56.通过实施例1与对比例2的比较可知,磷酸锆具有层状结构,质子可在层间自由传导,可以稳定反应中形成活性位点,从而提高3-羟基丙酸甲酯的转化率和1,3-丙二醇的选择性。

57.通过实施例1,实施例2,实施例3与对比例3的比较可知,碱土金属的添加修饰可降低催化剂表面酸性,从而减少β-oh的脱除,降低副产物丙醇的选择性,提高主产物1,3-丙二醇的选择性。

58.通过实施例1和实施例4,实施例5的比较可知,3-羟基丙酸甲酯加氢催化剂中cuo,磷酸锆,碱土金属具有较高的相互作用,三种组分在适当的比例下更有助有3-羟基丙酸甲酯的转化率和1,3-丙二醇的选择性的提高。

59.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。