1.本发明涉及工业过程控制系统,具体地说是一种火电机组脱硝系统平行过程控制器及平行控制系统。

背景技术:

2.在工业过程控制系统中,经常存在一类大惯性、大滞后系统,常规算法无法取得理想的控制性能,而且,控制系统整定过程复杂,需要花费大量的人力、物力才能实现闭环投入运行。对于脱硝控制系统,这种现象更为明显,由于受控对象存在很大的滞后,因此常规系统经常无法投入,很难取得理想控制效果。

3.火电机组脱硝控制系统中普遍存在着大惯性、大滞后系统,如在线自动完成系统闭环辨识实验和控制性能优化试验,就可以有效提高该类系统的控制品质。

技术实现要素:

4.为解决上述现有技术存在的缺陷,本发明的目的之一在于提供一种火电机组脱硝系统平行过程控制器,以在线自动完成系统闭环辨识实验和控制性能优化试验,从而有效改善系统控制品质。

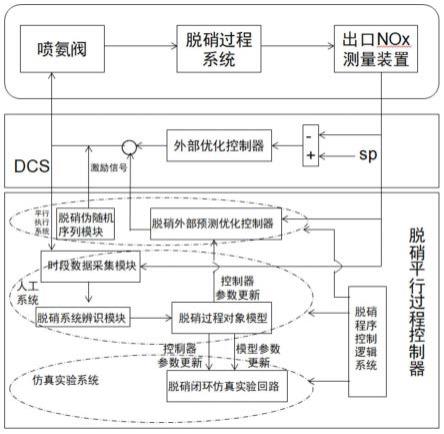

5.本发明目的之一采用如下的技术方案:一种火电机组脱硝系统平行过程控制器,其包括平行执行系统、人工系统、仿真实验系统和脱硝程序控制逻辑系统;

6.所述的平行执行系统包括脱硝伪随机序列模块和脱硝外部预测优化控制模块;

7.所述的人工系统包括时段数据采集模块和脱硝系统辨识模块;

8.所述的仿真实验系统包括脱硝闭环仿真实验回路;

9.脱硝程序控制逻辑系统实现对平行执行系统、人工系统和仿真实验系统的时序协调动作,按步序完成平行控制的三个过程。

10.进一步地,所述的脱硝程序控制逻辑系统接收到启动信号后,按如下步序运行;

11.第一步,触发脱硝伪随机序列模块发出激励信号,同时时段数据采集模块开始记录数据;在采集一定时长数据后,时段数据采集模块保存数据;

12.第二步,触发脱硝系统辨识模块运行,利用保存的激励信号闭环辨识出脱硝过程对象模型,输出具体的脱硝模型参数和模型适应度值;

13.第三步,将脱硝系统辨识模块输出的脱硝模型参数置入脱硝闭环仿真实验回路的数学模型中,同时改变控制器中的参数,之后触发仿真实验系统运行,正向或反向阶跃改变仿真实验系统设定值,进行定值扰动试验,利用性能测试模块完成性能测试;

14.第四步,将脱硝系统辨识模块输出的脱硝模型参数置入脱硝外部预测优化控制模块的参数中,进行外部优化控制器无扰切换,之后触发实际过程系统运行,正向或反向阶跃改变实际过程系统设定值,进行定值扰动试验,完成实际过程系统优化。

15.进一步地,所述的火电机组脱硝系统平行过程控制器还包括主工控机、从工控机、主机服务器、网络交换机和电源,主机服务器和主、从工控机均具有以太网口,主、从工控机

通过两台工作于不同网段的网络交换机与上位机连接,实现文件下装和在线调试,且上述通讯为双网段冗余;主、从工控机通过rs-232串口实现心跳信号的传输,识别自身身份、判定从工控机是否存在;主、从工控机通过rs-485串口与现场dcs系统相连,确保数据实时通讯;电源供电给主机服务器、主工控机、从工控机和网络交换机。

16.再进一步地,主机服务器的上位机执行程序中设有1号站和50号站,基于1号站和50号站,构造平行过程控制器;1号站和50号站分别对应实际控制器和虚拟控制器,脱硝程序控制逻辑系统在所述的两个控制器中进行实时数据交互,通过虚、实结合的方式实现平行过程控制的有效运行。

17.更进一步地,1号站中脱硝程控逻辑系统发送信号至平行执行系统,并且通过站间通讯发信号给50号站;50号站中人工系统的脱硝系统辨识模块发信号至仿真实验系统,并且通过站间通讯输出信号至1号站的平行执行系统;50号站利用时段数据采集模块、脱硝系统辨识模块和仿真实验系统完成人工系统构建和阶跃仿真实验,1号站利用脱硝伪随机序列模块和外部预测优化控制模块完成激励信号发送和外部优化控制器平行执行。

18.本发明的目的之二在于提供一种火电机组脱硝系统平行控制系统。

19.本发明目的之二采用的技术方案如下:一种火电机组脱硝系统平行控制系统,包含所述的火电机组脱硝系统平行过程控制器,其还包括dcs系统,该dcs系统包括外部优化控制器,所述的外部优化控制器接收脱硝伪随机序列模块发出激励信号,用于控制实际过程系统。

20.进一步地,所述的火电机组脱硝系统平行控制系统还包括实际过程系统,该实际过程系统包括执行机构、脱硝过程系统和出口nox测量装置,所述的执行机构为喷氨阀,脱硝伪随机序列模块和外部预测优化控制模块发出的激励信号叠加在喷氨阀的开度指令上,喷氨阀的开度指令发送给脱硝过程系统,通过出口nox测量装置测得的出口nox数据传输给控制回路。

21.本发明具有以下有益效果:本发明的平行过程控制器运行后,可以完成在线自动闭环辨识实验和控制性能优化试验,能有效改善系统控制品质,对于平行过程控制器的应用具有重要的实践意义。

附图说明

22.图1为本发明脱硝平行控制系统的结构示意图;

23.图2为本发明平行过程控制器的硬件结构图。

24.图3为本发明平行过程控制器的结构图;

25.图4为本发明脱硝智能平行控制系统运行图(图中a为激励信号,b为负荷,c为出口nox浓度,d为出口nox浓度设定值,e为仿真控制量,f为仿真设定值,g为仿真被控量,h为喷氨流量,i为喷氨阀开度,j为辨识适应度)。

具体实施方式

26.下面结合说明书附图和具体实施方式对本发明作进一步说明。

27.实施例1

28.本实施例提供一种火电机组脱硝系统平行过程控制器,其包括平行执行系统、人

工系统、仿真实验系统和脱硝程序控制逻辑系统,如图1所示。

29.所述的平行执行系统包括软件部分和硬件部分。所述的软件部分包括脱硝伪随机序列模块和脱硝外部预测优化控制模块;所述的人工系统包括时段数据采集模块和脱硝系统辨识模块;所述的仿真实验系统包括脱硝闭环仿真实验回路;脱硝程序控制逻辑系统实现对平行执行系统、人工系统和仿真实验系统的时序协调动作,按步序完成平行控制acp(人工系统、仿真实验和平行执行)的三个过程。所述的硬件部分包括主工控机、从工控机、主机服务器、网络交换机和电源,如图2所示。

30.所述的脱硝程序控制逻辑系统接收到启动信号后,按如下步序运行;

31.第一步,触发脱硝伪随机序列模块发出激励信号,同时时段数据采集模块开始记录数据;在采集一定时长数据后,时段数据采集模块保存数据;

32.第二步,触发脱硝系统辨识模块运行,利用保存的激励信号数据闭环辨识出脱硝过程对象模型,输出具体的脱硝模型参数和模型适应度值;

33.第三步,将脱硝系统辨识模块输出的脱硝模型参数置入脱硝闭环仿真实验回路的数学模型中,同时改变控制器中的参数,之后触发仿真实验系统运行,正向或反向阶跃改变仿真实验系统设定值,进行定值扰动试验,利用性能测试模块完成性能测试;

34.第四步,将脱硝系统辨识模块输出的脱硝模型参数置入脱硝外部预测优化控制模块的参数中,进行外部优化控制器无扰切换,之后触发实际过程系统运行,正向或反向阶跃改变实际过程系统设定值,进行定值扰动试验,完成实际过程系统优化。

35.主机服务器和主、从工控机均具有以太网口,主、从工控机通过两台工作于不同网段的网络交换机与上位机连接,实现文件下装、指令下发、信息广播和在线调试,且上述通讯为双网段冗余,确保上下位调试过程的可靠性;主、从工控机通过rs-232串口实现心跳信号的传输,识别自身身份(主工控机和从工控机)、判定从工控机是否存在;主、从工控机通过rs-485串口与现场dcs系统、执行机构相连,确保数据实时通讯;电源供电给主机服务器、主工控机、从工控机和网络交换机。

36.主机服务器的上位机执行程序中设有1号站和50号站,基于1号站和50号站,构造平行过程控制器;1号站和50号站分别对应实际控制器和虚拟控制器,脱硝程序控制逻辑系统在所述的两个控制器中进行实时数据交互,通过虚、实结合的方式实现平行过程控制的有效运行。

37.如图3所示,1号站中脱硝程控逻辑系统发送信号至平行执行系统,并且通过站间通讯发信号给50号站;50号站中人工系统的脱硝系统辨识模块发信号至仿真实验系统,并且通过站间通讯输出信号至1号站的平行执行系统;50号站利用时段数据采集模块、脱硝系统辨识模块和仿真实验系统完成人工系统构建和阶跃仿真实验,1号站利用脱硝伪随机序列模块和外部预测优化控制模块完成激励信号发送和外部优化控制器平行执行。

38.实施例2

39.本实施例提供一种火电机组脱硝系统平行控制系统,如图1所示,包含实施例1所述的火电机组脱硝系统平行过程控制器、dcs系统和实际过程系统。

40.所述的dcs系统为外部优化控制器,所述的外部优化控制器接收脱硝伪随机序列模块发出激励信号,用于控制实际过程系统。

41.所述的实际过程系统包括执行机构、脱硝过程系统和出口nox测量装置,所述的执

行机构为喷氨阀,脱硝伪随机序列模块和外部预测优化控制模块发出的激励信号叠加在喷氨阀的开度指令上,喷氨阀的开度指令发送给脱硝过程系统,通过出口nox测量装置测得的出口nox数据传输给控制回路。

42.验证例

43.浙江某发电有限责任公司3号机组为600mw超临界燃煤机组,锅炉为哈尔滨锅炉厂有限公司制造的单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构π型布置直流锅炉。新增脱硝平行控制系统后,采用程控方式按步序进行智能自动控制,对机组脱硝控制系统进行激励、建模与控制。具体试验过程如下:

44.机组负荷稳定,脱硝系统出口nox为59.33mg/m3,nox设定值由35mg/m3变化值40mg/m3,伪随机序列幅值设为2;投入平行控制系统后,系统第一步触发伪随机序列模块发出伪随机序列信号,在随机的时段分别发出-2%和2%的阶跃信号,持续时间为900秒,叠加至喷氨阀的开度指令上;数据采集完毕后第二步触发人工系统进行模型辨识,辨识出具体的模型特性参数;建模完毕后系统第三步触发仿真实验系统进行仿真实验,更新完模型参数后,闭环仿真系统设定值分别做幅度为5的正向和反向变化,进行仿真实验;仿真实验完毕后系统第四步触发外部优化控制器进行平行执行,在实际控制模块中更新完最新模型参数后,实际过程系统设定值分别做幅度为10mg/m3的正向和反向变化,进行定值扰动试验,试验曲线如图4所示。

45.在平行控制系统投入前,常规控制系统无法投入,手动控制偏差较大;投入平行控制后,第一阶段通过自动完成激励试验、系统辨识建立人工系统;第二阶段在仿真控制器和模型自动完成参数更新后,进行仿真实验,控制品质优良;第三阶段按步序完成外部预测优化控制器参数更新,在无扰切换后平行执行,再进行定值扰动试验,由图4可见,实际控制品质优良。

46.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。