1.本发明涉及醇基燃料技术领域,具体涉及一种环保醇基燃料及其制备方法。

背景技术:

2.传统工业生产中,主要使用石油、天然气等不可再生能源燃料,然而,随着经济社会发展,对能源的需求量逐渐增大,石油、天然气等不可再生能源燃料的价格也节节攀升,工业生产成本大幅提升。因此,从能源安全和环保的角度考虑,人们开始寻找环保性能更加的清洁能源。醇基燃料作为新型燃料的代表,不仅燃烧清洁,而且原料来源丰富,是理想的石油能源替代品。醇基燃料由于原料中含有氧原子,在燃烧过程中具有自供氧效应,燃烧彻底,热转换效率高,并且燃烧产物主要为二氧化碳和水,基本不含有害气体,是一种高效环保的清洁能源。

3.cn104830380a公开了一种高能环保生物醇油燃料,它由50~60%的甲醇或乙醇、6~35%的生物油、5~8%的叔丁醇、5~10%的二甲氧基甲烷、0.02~0.03%的吐温80、0.02~0.03%的司班20和5~15%的高能燃料联苯构成。该醇油燃料主要原料为甲醇或乙醇及生物油,加入了一定量乳化剂,而缺乏催化剂等燃烧促进添加剂,导致燃料最终热值并未得到有效提高。

4.cn111363595a公开了一种醇基环保民用燃料,按重量份计,包括甲醇70~80份、秸秆颗粒燃料12~16份、硝酸钙改性活性氧化铝2~5份、单原子钴基催化剂3~6份和助燃剂5~6份。该醇基环保民用燃料添加了催化剂及阻燃剂,将所述甲醇和秸秆颗粒燃料作为燃料,通过添加所述硝酸钙改性活性氧化铝起到固硫作用,达到了减少二氧化硫排放的效果;通过添加所述单原子钴基催化剂达到了使反应物接触更加充分,提高催化效率的效果。然而,该醇基燃料中改性氧化铝及催化剂获取难度较大,成本较高,并不适合民用。而且,该醇基燃料燃烧热值也并不算出众。

5.因此,虽然现有技术中已存在众多对醇基燃料的研究,但仍需继续研究优化醇基燃料的配方组成,提高醇基燃料燃烧热值等综合性能,提升醇基燃料的应用前景。

技术实现要素:

6.本发明的目的在于提供一种环保醇基燃料,包含醇类及添加剂原料,其中醇类原料包含采用特定方法制备得到的发酵乙醇,将其与白油、催化剂、抗氧剂、除胶剂等成分科学复配,获得的醇基燃料具有较高的且稳定的热值,燃料腐蚀性小,胶质析出量小,各项性能优异,并且原料主要为可降解成分,生物毒性低,环保可再生。

7.为实现上述目的,本发明采用下述技术方案:一种环保醇基燃料,其特征在于,包括如下重量份数的组分:甲醇55-65份、白油5-10份、发酵乙醇15-25份、催化剂0.1-1.5份、抗氧剂2-5份、除胶剂8-16份;所述发酵乙醇由甘蔗渣发酵制得;所述催化剂为二茂铁与硝酸盐的混合物,所述硝酸盐为硝酸铑或硝酸锆中的一种或两种,所述除胶剂包含二甲醚和丙二醇甲醚醋酸酯。

8.优选地,所述二茂铁与所述硝酸盐的重量比为3:2。

9.优选地,环保醇基燃料包括如下重量百分比的组分:甲醇60%、白油7%、发酵乙醇20%、催化剂1%、抗氧剂4%、除胶剂8%。

10.优选地,环保醇基燃料包括如下重量百分比的组分:甲醇57%、白油5%、发酵乙醇25%、催化剂1%、抗氧剂2%、除胶剂10%。

11.纤维素广泛存在于自然界中,并且可随着植物生长取之不尽用之不竭。现有技术中已开始使用纤维素制备乙醇,通常是将纤维素原料预处理后进行酶解,酶解之后再发酵,然而,由于酶解并不能将纤维素原料的木质结构彻底破坏,导致该方法制备的乙醇纯度不高,用于醇基燃料中也无法获得较高的热值。

12.本发明使用一定浓度的硫酸溶液处理纤维素原料,可以很好地破坏其木质结构,得到纳米尺寸的纤维素,再对其进行发酵,制备出高纯度乙醇,加入醇基燃料体系,可获得较高燃料热值。

13.进一步地,所述发酵乙醇由包括如下步骤的方法制备:将甘蔗渣粉碎至粒径小于1mm的固体颗粒,加入硫酸溶液与所述固体颗粒混合,控制温度为50-65℃并恒温搅拌2-3h;停止加热,并加入所述固体颗粒5-8倍质量的去离子水,待体系温度降至室温后对其进行超声处理、静置、烘干,得到物料a;将所述物料a加入10倍质量的去离子水中,然后加入酿酒酵母,控制ph为5-6.5、温度为30-35℃,发酵24-36h,即得所述发酵乙醇。

14.优选地,所述硫酸溶液质量浓度为65%。

15.进一步地,所述抗氧剂为硫代二丙酸双月桂酯、2,6-二叔丁基苯酚中的一种或两种。

16.优选地,所述除胶剂为二甲醚与丙二醇甲醚醋酸酯按重量比1:1制成的混合物。

17.在一个优选的实施例中,本发明提供一种环保醇基燃料,其特征在于,包括如下重量百分比的组分:甲醇60%、白油7%、发酵乙醇20%、催化剂1%、抗氧剂4%、除胶剂8%;所述催化剂为二茂铁与硝酸盐的混合物,所述硝酸盐包含质量比为1:1的硝酸铑和硝酸锆,所述二茂铁与所述硝酸盐的重量比为3:2;所述抗氧剂包含质量比为1:1的硫代二丙酸双月桂酯和2,6-二叔丁基苯酚;所述除胶剂为二甲醚与丙二醇甲醚醋酸酯按重量比1:1制成的混合物。

18.本发明的有益效果:采用特定方法制备得到发酵乙醇,所述发酵乙醇纯度高、燃烧充分彻底,将所述发酵乙醇与甲醇混合,并与白油、催化剂、助溶剂、除胶剂等成分科学复配,通过大量创造性劳动获得最佳原料用量比例,最终获得的醇基燃料具有较高的且稳定的热值,燃料腐蚀性小,贮存胶质析出量小,各项性能优异,并且原料主要为可降解成分,生物毒性低,环保可再生。与现有技术普通醇基燃料相比,在燃烧热值、环保性能、生产成本方面均具有较为明显的优势。

具体实施方式

19.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。下面具体的实施方式对本发明作进一步的描述。

20.实施例1一种环保醇基燃料,包括如下重量份数的组分:甲醇55份、白油5份、发酵乙醇19份、二茂铁0.6份、硝酸铑0.2份、硝酸锆0.2份、硫代二丙酸双月桂酯2份、2,6-二叔丁基苯酚2份、二甲醚8份、丙二醇甲醚醋酸酯8份;在搅拌釜中依次加入甲醇、发酵乙醇、硫代二丙酸双月桂酯、2,6-二叔丁基苯酚搅拌均匀,再依次加入二茂铁、硝酸铑、硝酸锆、二甲醚、丙二醇甲醚醋酸酯,搅拌均匀出料即得。

21.其中,所述发酵乙醇由包括如下步骤的方法制备:将甘蔗渣粉碎至粒径小于1mm的固体颗粒,加入质量浓度65%硫酸溶液与所述固体颗粒混合,控制温度为55℃并恒温搅拌2h;停止加热,并加入所述固体颗粒8倍质量的去离子水,待体系温度降至室温后对其进行超声处理、静置、烘干,得到物料a;将所述物料a加入10倍质量的去离子水中,然而加入酿酒酵母,控制ph为5-5.2、温度为30℃,发酵36h,即得所述发酵乙醇。

22.实施例2一种环保醇基燃料,包括如下重量份数的组分:甲醇60份、白油7份、发酵乙醇20份、二茂铁0.6份、硝酸铑0.2份、硝酸锆0.2份、硫代二丙酸双月桂酯2份、2,6-二叔丁基苯酚2份、二甲醚4份、丙二醇甲醚醋酸酯4份;在搅拌釜中依次加入甲醇、发酵乙醇、硫代二丙酸双月桂酯、2,6-二叔丁基苯酚搅拌均匀,再依次加入二茂铁、硝酸铑、硝酸锆、二甲醚、丙二醇甲醚醋酸酯,搅拌均匀出料即得。

23.其中,所述发酵乙醇由包括如下步骤的方法制备:将甘蔗渣粉碎至粒径小于1mm的固体颗粒,加入质量浓度65%硫酸溶液与所述固体颗粒混合,控制温度为55℃并恒温搅拌2h;停止加热,并加入所述固体颗粒8倍质量的去离子水,待体系温度降至室温后对其进行超声处理、静置、烘干,得到物料a;将所述物料a加入10倍质量的去离子水中,然而加入酿酒酵母,控制ph为5-5.2、温度为30℃,发酵36h,即得所述发酵乙醇。

24.实施例3一种环保醇基燃料,包括如下重量份数的组分:甲醇57份、白油5份、发酵乙醇25份、二茂铁0.6份、硝酸铑0.2份、硝酸锆0.2份、硫代二丙酸双月桂酯1份、2,6-二叔丁基苯酚1份、二甲醚5份、丙二醇甲醚醋酸酯5份;在搅拌釜中依次加入甲醇、发酵乙醇、硫代二丙酸双月桂酯、2,6-二叔丁基苯酚搅拌均匀,再依次加入二茂铁、硝酸铑、硝酸锆、二甲醚、丙二醇甲醚醋酸酯,搅拌均匀出料即得。

25.其中,所述发酵乙醇由包括如下步骤的方法制备:将甘蔗渣粉碎至粒径小于1mm的固体颗粒,加入质量浓度65%硫酸溶液与所述固体颗粒混合,控制温度为55℃并恒温搅拌2h;停止加热,并加入所述固体颗粒8倍质量的去离子水,待体系温度降至室温后对其进行超声处理、静置、烘干,得到物料a;将所述物料a加入10倍质量的去离子水中,然而加入酿酒酵母,控制ph为5-5.2、温度为30℃,发酵36h,即得所述发酵乙醇。

26.实施例4一种环保醇基燃料,包括如下重量份数的组分:甲醇65份、白油5份、发酵乙醇15份、二茂铁0.6份、硝酸铑0.2份、硝酸锆0.2份、硫代二丙酸双月桂酯2份、2,6-二叔丁基苯酚2份、二甲醚5份、丙二醇甲醚醋酸酯5份;在搅拌釜中依次加入甲醇、发酵乙醇、硫代二丙酸双月桂酯、2,6-二叔丁基苯酚搅拌均匀,再依次加入二茂铁、硝酸铑、硝酸锆、二甲醚、丙二醇甲醚醋酸酯,搅拌均匀出料即得。

27.其中,所述发酵乙醇由包括如下步骤的方法制备:将甘蔗渣粉碎至粒径小于1mm的固体颗粒,加入质量浓度65%硫酸溶液与所述固体颗粒混合,控制温度为55℃并恒温搅拌2h;停止加热,并加入所述固体颗粒8倍质量的去离子水,待体系温度降至室温后对其进行超声处理、静置、烘干,得到物料a;将所述物料a加入10倍质量的去离子水中,然而加入酿酒酵母,控制ph为5-5.2、温度为30℃,发酵36h,即得所述发酵乙醇。

28.对比例1一种环保醇基燃料,与实施例2区别在于,甲醇重量份数为75份、发酵乙醇重量份数为5份。

29.对比例2一种环保醇基燃料,与实施例2区别在于,甲醇重量份数为45份、发酵乙醇重量份数为35份。

30.对比例3一种环保醇基燃料,与实施例2区别在于,甲醇重量份数为35份、发酵乙醇重量份数为45份。

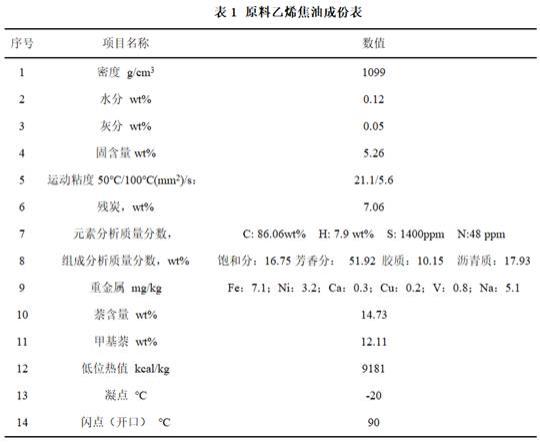

31.采用《gb/t 384-1981石油产品热值测定法》中的测定方法,测定实施例1-4及对比例1-3燃料的热值;采用《gb/t 5096-2017石油产品铜片腐蚀试验法》中的测定方法,测定各实施例及对比例燃料的腐蚀性能,测试结果见表1。

32.表1由表1测试结果可以看到,本发明环保醇基燃料具有较高的热值,目前市售汽油热值大约为10280 kcal

·

kg-1

,本发明环保醇基燃料热值与市售汽油基本处于同一水平,并且本技术实施例1-4中甲醇及发酵乙醇配比科学,在本发明范围内改变二者用量,热值表现较为稳定,不会出现显著降低,而发酵乙醇在本发明醇基燃料中占比并不大,因此不会造成燃料成本的大幅提高。

33.对比例1与实施例2相比,降低了发酵乙醇的用量比例,燃料热值下降,可见所述发酵乙醇以一定范围内含量加入燃料体系中可改善燃料的燃烧热值表现;对比例2-3与实施例2相比,提高了发酵乙醇的用量比例,但燃料热值出现明显下降,可能是由于发酵乙醇用量过大,显著增加了组合物极性,使得在当前组合物体系下醇类物质与其他成分无法良好相容,导致燃料无法达到理想的燃烧效果。可见,本技术醇基燃料体系中组分用量会显著影响燃料的燃烧热值表现。

34.此外,从表1腐蚀率测试数据可以看到,本发明醇基燃料体系腐蚀性很小,并且醇基原料用量的改变对整体腐蚀性影响不大。

35.对比例4一种环保醇基燃料,与实施例2区别在于,使用普通食品级乙醇替代发酵乙醇。所述食品级乙醇获自济南铭信达化工科技有限公司。

36.对比例5一种环保醇基燃料,与实施例2区别在于,所述发酵乙醇由包括如下步骤的方法制备:将甘蔗渣粉碎至粒径小于1mm的固体颗粒,加入质量浓度65%硫酸溶液与所述固体颗粒混合,控制温度为40℃并恒温搅拌4h;停止加热,并加入所述固体颗粒8倍质量的去离子水,待体系温度降至室温后对其进行超声处理、静置、烘干,得到物料a;将所述物料a加入10倍质量的去离子水中,然而加入酿酒酵母,控制ph为5-5.2、温度为30℃,发酵36h,即得所述发酵乙醇。

37.对比例6一种环保醇基燃料,与实施例2区别在于,所述发酵乙醇由包括如下步骤的方法制备:将甘蔗渣粉碎至粒径小于1mm的固体颗粒,加入质量浓度65%硫酸溶液与所述固体颗粒混合,控制温度为55℃并恒温搅拌2h;停止加热,并加入所述固体颗粒8倍质量的去离子水,待体系温度降至室温后对其进行超声处理、静置、烘干,得到物料a;将所述物料a加入10倍质量的去离子水中,然而加入酿酒酵母,控制ph为5-5.2、温度为40℃,发酵36h,即得所述发酵乙醇。

38.对比例7一种环保醇基燃料,与实施例2区别在于,所述发酵乙醇由包括如下步骤的方法制备:将甘蔗渣粉碎至粒径小于1mm的固体颗粒,加入质量浓度80%硫酸溶液与所述固体颗粒混合,控制温度为55℃并恒温搅拌2h;停止加热,并加入所述固体颗粒8倍质量的去离子水,待体系温度降至室温后对其进行超声处理、静置、烘干,得到物料a;将所述物料a加入10倍质量的去离子水中,然而加入酿酒酵母,控制ph为5-5.2、温度为30℃,发酵36h,即得所述发酵乙醇。

39.采用《gb/t 384-1981石油产品热值测定法》中的测定方法,测定对比例4-7燃料的热值,结果见表2。

40.表2本发明采用特定方法制备发酵乙醇,首先使用较高浓度的硫酸溶液对甘蔗渣进行处理获得含糖液,硫酸溶液能够很好地破坏甘蔗渣木质结构,纤维解离较为彻底,再使用酿

酒酵母对含糖液进行发酵,可获得纯度较高的乙醇产品,并且在研究中还发现,由此获得的发酵乙醇在燃烧过程中反应更加充分彻底。并且由表2测试结果可知,相比于普通乙醇,本发明的发酵乙醇更适合作为醇基燃料原料,与采用普通乙醇的对比例4相比,采用所述发酵乙醇的实施例2具有显著更高的热值;对比例5降低了硫酸与甘蔗渣反应时的温度,由于温度较低无法提供足够的能量突破反应壁垒,因此即使延长反应时间,也难以达到较高的反应程度,最终制得的燃料热值与采用普通乙醇的对比例4较为接近;对比例6提高了发酵温度,由于酿酒酵母对温度较为敏感且不耐高温,在40℃温度的条件下可能出现大量失活现象,因此对比例6制备的发酵乙醇性能不好,燃料的热值表现较差;对比例7提高了硫酸的质量浓度,通常硫酸浓度越高,与纤维类原料的反应速度更快且反应程度更高,但对比例7燃料热值却并没有如预期明显上升反而出现显著下降,可能的原因是,硫酸浓度过高,其强氧化性导致纤维类原料变性,导致含糖液中可供发酵的糖分减少。本发明通过大量创造性劳动,使用特定方法、特定参数制备发酵乙醇,用于醇基燃料中可显著提高燃料的热值表现,并且制备原料来源广泛易得,生产成本较低。

41.对比例8一种环保醇基燃料,与实施例2区别在于,二茂铁重量份数为1份、硝酸铑及硝酸锆重量份数均为0份。

42.对比例9一种环保醇基燃料,与实施例2区别在于,二茂铁重量份数为0份、硝酸铑及硝酸锆重量份数分别为0.5份。

43.对比例10一种环保醇基燃料,与实施例2区别在于,二茂铁、硝酸铑及硝酸锆重量份数均为0份,发酵乙醇重量份数为21份。

44.采用《gb/t 384-1981石油产品热值测定法》中的测定方法,测定对比例9-11燃料的热值,结果见表3。

45.表3实际作业中,燃烧是否彻底、完全,对燃料能否释放出足够热量至关重要。目前,本领域通常向燃料中加入二茂铁等试剂作为催化剂,其可在燃料燃烧过程中发挥催化作用,促进燃料燃烧完全,从而也可减少或消除燃烧带来的烟气。然而,在实际应用中,单独加入二茂铁对燃料的催化助燃效果并不显著。

46.本发明加入硝酸铑、硝酸锆,由于铑离子及锆离子还原电位较低,在燃烧过程中对氧的扑捉、释放较易实现,因此可增加燃烧时的含氧量,与二茂铁一同作为燃烧催化剂,发挥协同功效,从而促进醇基燃料的充分燃烧。值得一提的是,由于金属离子易与其他金属表

面吸附结合,因此加入硝酸铑、硝酸锆不仅可以作为醇基燃料的催化剂,燃料燃烧之后还可一定程度补充其他金属表面脱落的金属层(例如内燃机),达到金属修复作用。

47.由表3测试结果可知,对比例10未添加催化剂,即使增大了发酵乙醇用量,燃料无法充分燃烧,最终燃料热值仍然较低;对比例8仅使用二茂铁作为催化剂、对比例9仅使用硝酸铑和硝酸锆作为催化剂,相比于未添加催化剂的对比例10,对比例8、9在燃料热值方面均有较为明显的提高,但与本发明实施例2仍然具有较大差距。可见,本发明特定种类的催化剂复配,可有效提高燃料燃烧效率,相比于其他催化剂优势明显。

48.对比例11一种环保醇基燃料,与实施例2区别在于,硫代二丙酸双月桂酯重量份数为4份,2,6-二叔丁基苯酚重量份数为0份。

49.对比例12一种环保醇基燃料,与实施例2区别在于,硫代二丙酸双月桂酯重量份数为0份,2,6-二叔丁基苯酚重量份数为4份。

50.对比例13一种环保醇基燃料,与实施例2区别在于,硫代二丙酸双月桂酯、2,6-二叔丁基苯酚重量份数均为0份,发酵乙醇重量份数为24份。

51.采用《gb/t 384-1981石油产品热值测定法》中的测定方法,测定对比例11-13燃料的热值,结果见表4。

52.表4醇基燃料体系中若存在过量氧化性物质,则容易将醇氧化为醛及酸,并最终形成二氧化碳排出体系,从而导致醇基燃料中醇含量减少,难以获得较高的热值,因此有必要在醇基燃料中加入一定量抗氧剂。

53.由表4结果可以看到,未添加抗氧剂的醇基燃料,由于部分醇类原料被氧化,导致最终燃料热值不高;从对比例11及对比例12的结果可知,加入抗氧剂硫代二丙酸双月桂酯或2,6-二叔丁基苯酚,均可获得一定程度的抗氧剂效果,但可能由于其各自本身捕捉氧原子或与氧结合难易程度有所差异,因此与硫代二丙酸双月桂酯与2,6-二叔丁基苯酚以1:1复配的抗氧剂相比,二者单独使用也无法获得完全满足要求的抗氧性能。本发明使用硫代二丙酸双月桂酯与2,6-二叔丁基苯酚混合物作为抗氧剂,二者联合使用产生协同功效,可以大大提高抗氧化效果。

54.对比例14一种环保醇基燃料,与实施例2区别在于,二甲醚质量份数为8份,丙二醇甲醚醋酸酯质量份数为0份。

55.对比例15一种环保醇基燃料,与实施例2区别在于,二甲醚质量份数为0份,丙二醇甲醚醋酸酯质量份数为8份。

56.对比例16一种环保醇基燃料,与实施例2区别在于,使用石油醚等量替代二甲醚。

57.对比例17一种环保醇基燃料,与实施例2区别在于,使用石油醚等量替代丙二醇甲醚醋酸酯。

58.对比例18一种环保醇基燃料,与实施例2区别在于,二甲醚与丙二醇甲醚醋酸酯质量份数均为0份,发酵乙醇质量份数为28份。

59.采用《gb/t 384-1981石油产品热值测定法》中的测定方法,测定对比例14-18燃料的热值,结果见表5。由于燃料体系析出胶质难以通过定量手段进行准确分析,因此采用人工目测方式进行打分。将相同重量的实施例2、对比例14-18醇基燃料分别贮存于封闭透明容器中,置于相同阴凉处避光保存90天;挑选6名从业经验较为丰富且能力相近的技术人员,每人观察保存后的实施例2、对比例14-18醇基燃料中胶质析出情况,并对实施例2、对比例14-18醇基燃料按照1-5分进行打分,析出胶质越多分数越高,6人打分后取平均数,打分结果见表5。

60.表5 贮存前热值/kcal

·

kg-1

贮存后热值/kcal

·

kg-1

胶质析出分数实施例2990098000.6对比例14790075001.4对比例15740071001.6对比例16890086003.2对比例17910087003.3对比例18850079003.8醇基燃料在放置贮存过程中,容易出现胶质析出现象,一方面降低了可燃烧原料的比例,另一方面,产生的胶质易沉积在燃料使用设备中导致设备出现异常发热、功率下降等问题,影响实际作业。

61.由表5结果可知,对比例18未添加除胶剂,其在贮存后胶质析出量较大,虽然该体系中发酵乙醇用量相对较大,但仍然无法达到较高的热值,贮存后热值降低幅度较大;对比例14、15分别采用二甲醚或丙二醇甲醚醋酸酯作为除胶剂,贮存后胶质析出量有所减少,燃料热值降低程度也有所减小;对比例16、17采用石油醚与二甲醚或石油醚与丙二醇甲醚醋酸酯作为除胶剂,可能由于石油醚去除胶质能力较弱,因此对比例16、17的胶质析出量相对于对比例18仅小幅下降,但由于石油醚本身热值较高,因此对比例16、17的热值相对于对比例14、15、18更高。可见,在本发明醇基燃料体系中加入所述除胶剂,可获得较好的除胶效果,贮存一段时间后胶质析出数量相对较少,并且由于减少了燃料原料的转化损失,加入除胶剂也可防止醇基燃料热值出现显著下降。

62.参照《gb/t 384-1981石油产品热值测定法》、《gb/t 510-2018石油产品凝点测定

法》、《gb/t 511-2010石油和石油产品及添加剂机械杂质测定法》、《gb/t 611-2021化学试剂密度测定通用方法》、《gb/t 5332-2007可燃液体和气体引燃温度试验方法》、《gb/t 6986-2014石油产品浊点测定法》、《gb/t 9722-2006化学试剂气相色谱法通则》中的测定方法,测定实施例1-4醇基燃料的性能,结果见表6。

63.表6

项目指标实施例1实施例2实施例3实施例4密度(20℃),g/cm3≤0.830.7820.7820.7830.781机械杂质,%<0.02未检出未检出未检出未检出凝点,℃<-30-35-35-36-35引燃温度,℃>200230230235230ph值6~87.27.17.17.250%馏出温度,℃<8072717072热值,kj/kg>2100040128(9600kcal

·

kg-1

×

4.18)41382(9900kcal

·

kg-1

×

4.18)40964(9800kcal

·

kg-1

×

4.18)40964(9800kcal

·

kg-1

×

4.18)稳定性(-20℃)不分层不分层不分层不分层不分层甲醛试验品红不呈蓝色品红不呈蓝色品红不呈蓝色品红不呈蓝色品红不呈蓝色

由表6测试结果可知,本发明环保醇基燃料热值高、性能稳定,燃料体系大部分为醇基原料,环保性能优异,各方面指标均超过现行标准gb 16663-1996,具有良好的应用、推广价值。

64.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其他方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。