1.本发明属于橡胶技术领域,具体涉及一种抗老化橡胶密封圈及其制备方法和用途。

背景技术:

2.丁腈橡胶是一种不可替代的高弹性高分子材料,它能承受很大的应变,经过适当配方设计,可满足多样的材料性能要求,是制造密封件的理想原材料。

3.现有技术中,丁腈橡胶制作的密封圈被广泛应用,而老化是所有高分子材料都存在的一种不可逆现象,宏观表现为材料性能的下降,甚至于丧失其应用价值。当用于制作密封圈的丁腈橡胶出现老化,密封圈会出现发粘、龟裂、变硬,变色、变脆、破裂等现象,影响丁腈橡胶密封圈的正常使用。因此,近年来,对丁腈橡胶密封圈以及丁腈橡胶的老化研究日益增多。

4.中国专利申请号为201921864976.8公开了一种防止老化的丁腈橡胶密封圈,通过在丁腈橡胶密封圈表面喷涂防老化涂层进行自身抗老化,在保存时外部套设有塑料封装,塑料封装内壁加设石蜡条涂抹密封圈表面避免老化。

5.中国专利申请号为201910140104 .5公开了一种防止老化的o型密封圈及其生产方法,在聚四氟乙烯密封外圈和橡胶主体内圈之间设有耐老化保护层,使其能够与外部臭氧或氧气进行隔绝,可使橡胶主体在使用期间性能基本不变,阻止其老化。

6.上述2个现有技术均是通过对丁腈橡胶密封圈结构上的改进以来提高橡胶密封圈的抗老化性能,既没有对起到抗老化性能的防老化涂层、耐老化保护层的组成、机理进行说明,也没有对橡胶密封圈的抗老化效果进行说明。

7.中国专利申请号为202111195394.7公开了一种耐高温丁腈橡胶及其应用以及密封橡胶制品的无痕分段硫化方法和主驱动密封圈,通过采用多种防老剂的组合,以来获得良好的防老化性能,弥补单一防老剂的缺陷,其采用的复合防老剂为防老剂4010na、防老剂4020、防老剂246、防老剂tmq、防老剂mb的组合。

8.上述现有技术是通过防老剂的复配以来提高用于制作密封圈的丁腈橡胶原料的抗老化性能,其实施例1-3制备的盾构机主驱动密封圈样品在70h、125℃热空气老化实验之后,其硬度的升高幅度为7.0%-7.4%,这说明该发明提供的橡胶材料的耐高温性能良好,耐温能够达到125℃。

9.事实上,采油工程领域用密封材料(橡胶密封圈)均是在高温、高压差的工况下工作,其日常工作温度往往高于橡胶工业检测标准的老化温度120℃,其工作过程即相当于老化过程。采油工程领域一般将150℃作为高温、高压领域用橡胶的长期使用温度,因此,如果橡胶材料的耐温仅仅达到125℃是远远不够的。因此,需要研发出一种抗老化橡胶密封圈及其制备方法,具有更好的耐热老化性能,可以应用在采油工程领域,满足使用过程中的技术指标要求。

技术实现要素:

10.发明目的:为了克服以上不足,本发明的目的是提供一种抗老化橡胶密封圈及其制备方法和用途,通过对用于制作密封圈的丁腈复合橡胶配方进行优化,以来提高橡胶密封圈的耐热老化性能,通过橡胶密封圈外表面涂覆有抗老化涂层,以来延缓氧、阳光等引起的老化作用,可以应用在采油工程领域,前景广泛。

11.本发明的目的是通过以下技术方案实现的:一种抗老化橡胶密封圈,所述橡胶密封圈是以丁腈复合橡胶为原料加工而成;所述丁腈复合橡胶包括以下重量份数的原料:氢化丁腈橡胶90-95份、炭黑混合物30-35份、单甲基丙烯酸锌10-15份、氟橡胶5-10份、n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺3-5份、氧化锌3-5份、复合防老剂2-4份、耐热助剂2-4份、硫黄1-2份、硬脂酸1-1.5份、促进剂0.5-1份、交联剂taic 0.5-1份。本发明所述的抗老化橡胶密封圈,通过对用于制作密封圈的丁腈复合橡胶的配方进行优化,以来提高橡胶密封圈的耐热老化性能。

12.耐热老化性能(耐热性)是指橡胶及其制品在经受长时间老化后保持物理机械性能或使用性能的能力,现有技术中采用丁腈橡胶制作的密封圈制品虽然在较高温度下仍具有优异的耐油性能,但因其力学性能会随使用温度的升高而变差,致使其在苛刻条件下(例如采油工程领域)的使用受到限制。

13.本发明所述丁腈复合橡胶,包括橡胶基体、硫化体系、补强填充体系、防老体系、耐热体系以及其他助剂,相比于现有技术中仅通过防老体系的优化去提高抗老化性能,本发明通过橡胶基体、硫化体系、补强填充体系、防老体系、耐热体系等共同优化去提高抗老化性能,得到了更好的抗老化效果。

14.其中,橡胶基体采用氢化丁腈橡胶与氟橡胶复配,氢化丁腈橡胶分子主链高饱和且为稳定的碳链结构,表现出更好的力学性能、热稳定性能、耐油性能和耐热老化性能,而氟橡胶中引入了氟原子,表现出优异的耐热性、抗氧化性、耐油性、耐腐蚀性和耐大气老化性,通过氢化丁腈橡胶与氟橡胶的共混可以制备处单一橡胶难以达到的性能要求,特别是二者具有相似的聚合物结构,溶解度参数也较为接近,氢化丁腈橡胶与氟橡胶共混时二者具有较好的相容性。

15.硫化体系采用硫黄、n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺、氧化锌、促进剂、硬脂酸复配,硫黄与促进剂体系是最广泛使用的硫化体系,本发明加入氧化锌与硬脂酸在体系中作为硫化活性剂,通过加入n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺,其形成的交联键为c-c共价

键,其键能高于普通的硫黄硫化体系形成的单硫或者多硫键,此外n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺的分子链段中含有苯撑结构,使得硫化体系的交联密度更好,对丁腈复合橡胶的耐热老化性能、刚性、硬度具有较好的提升。

16.橡胶基体本身强力低,需要补强填充体系进补强,现有技术中常采用炭黑作为补强填充体系,炭黑是典型的纳米填料,具有较大的比表面积和大量的表面活性基团,能与橡胶基体之间产生较强的相互作用,因此可以大幅度提高橡胶基体的力学性能,本发明采用炭黑混合物与单甲基丙烯酸锌复配作为补强填充体系,通过加入单甲基丙烯酸锌协同炭黑混合物,其在硫化过程中可以生成的离子聚合物,对橡胶基体具有更好的增强效应,进一步增强与橡胶基体之间的相互作用,因而在老化环境中,丁腈复合橡胶的拉伸强度下降会更缓慢一点,表现出更慢的老化速率。

17.防老体系采用复合防老剂,利用不同种类防老剂间的协同效应最大限度地发挥防老剂的作用,延缓丁腈复合橡胶的老化的效果;为了橡胶密封圈能在高温条件下使用,通过加入耐热助剂提高丁腈复合橡胶的耐热性能。

18.进一步的,上述的抗老化橡胶密封圈,所述炭黑混合物包括炭黑n330、炭黑n550、 si/cb,所述炭黑n330、炭黑n550、 si/cb的重量比例为1-3:1-3:1-3;所述复合防老剂包括防老剂4010na、防老剂rd、防老剂445,所述防老剂4010na、防老剂rd、防老剂445的重量比例为1-2:1-2:1-2。

19.文献(游海军,刘莉.不同炭黑种类对丁腈橡胶性能的影响[j].胶体与聚合物.2015,33(3):110-11)的研究结果表明:炭黑n330和炭黑n550填充的硫化胶耐热老化性较好,因此,本发明所述炭黑混合物采用炭黑n330、炭黑n550复配,并且添加了si/cb取代部分炭黑作为补强剂,si/cb 是生物质硅炭,其表面碳原子的排列具有与碳纳米管相似的 sp2 杂化结构,si/cb粒子与橡胶基体之间的作用力高于炭黑n330、炭黑n550与橡胶基体的作用力,因而表现出更好的韧性与撕裂强度,同时 si/cb 补强的橡胶基体的永久变形率更低、弹性更好。复合防老剂包括防老剂4010na、防老剂rd、防老剂445,通过将不同种类防老剂按合理的比例进行复配,可以利用组分间的协同效应最大限度地发挥防老剂的作用。

[0020]

进一步的,上述的抗老化橡胶密封圈,所述促进剂为促进剂tbbs、促进剂tmtd、促进剂tea、促进剂trt中的一种;所述耐热助剂为耐热助剂mdma、氧化镁、氧化钙中的一种。

[0021]

促进剂优选为促进剂tbbs,耐热助剂优选为耐热助剂mdma。

[0022]

进一步的,上述的抗老化橡胶密封圈,在所述橡胶密封圈外表面涂覆有抗老化涂层,所述抗老化涂层为抗老化涂料均匀涂覆于橡胶密封圈外表面形成0.1-0.5mm厚的涂覆层;其中,所述抗老化涂料包括以下重量份数的原料:去离子水690-710份、环氧树脂200-220份、己二胺90-110份、邻苯二甲酸二乙酯1-3份、单氨基硅倍半氧烷0.5-1.5份、膨润土0.5-1.5份、云母粉0.5-1份、

流平剂0.5-1份。

[0023]

为了进一步提高橡胶密封圈的抗老化性能,在橡胶密封圈外表面涂覆有抗老化涂层,该抗老化涂层可以延缓氧、阳光等引起的老化作用。

[0024]

所述抗老化涂料是一种水性涂料,以己二胺、邻苯二甲酸二乙酯为固化剂,膨润土、云母粉为填料,单氨基硅倍半氧烷、流平剂为功能助剂,环氧树脂以微粒的形式分散在以水为连续相的分散介质中而配得。其中,单氨基硅倍半氧烷基团为笼状立体结构,能够有效地增加涂料内部结构的稳定性,并且能够在涂层中形成有效的物理交联,单氨基硅倍半氧烷还具有优异的热稳定性,可以增强抗老化涂层的耐热性能,有效阻隔了氧气进入橡胶密封圈内部,使其拉伸强度、拉断伸长率减小更缓慢。

[0025]

进一步的,上述的抗老化橡胶密封圈,在橡胶密封圈内侧由外至内依次开设有环绕槽、扩径加压腔,在所述扩径加压腔内设置有金属环骨架,所述金属骨架上均匀开设有若干个孔。

[0026]

当橡胶密封圈用于管道对接处的密封时,时间长了,如果出现老化,可能出现密封不严现象,通过在橡胶密封圈内侧设置环绕槽,在环绕槽内侧设置有扩径加压腔,扩径加压腔的金属环骨架可以有效维持橡胶密封圈不变形,由扩径加压腔吸纳管道压力使橡胶密封圈的上部面和下部面紧密的贴在管道对接处,即使橡胶密封圈老化变硬后也不会出现的泄露现象的发生。

[0027]

进一步的,上述的抗老化橡胶密封圈,所述环绕槽与橡胶密封圈之间设置有斜面过度;所述扩径加压腔与环绕槽之间设置有台阶过度;所述金属环骨架上、下部朝外的一面顶在扩径加压腔的台阶上。

[0028]

当管道内的气体或液体流动时,进入扩径加压腔内气体或液体的压力,可以迫使扩径加压腔增压,上述设计使得同步的扩径加压腔中吸纳的压力使橡胶密封圈的上、下面更紧密地贴在管道对接处。

[0029]

本发明还涉及所述抗老化橡胶密封圈的制备方法,包括丁腈复合橡胶的制备、抗老化涂料的制备;其中,所述丁腈复合橡胶的制备,包括如下步骤:(1)将氢化丁腈橡胶和氟橡胶分别置于开炼机上包辊塑炼均匀,再将上述两种塑炼胶混合均匀,得到混合胶;(2)将上述混合胶置于开炼机上包辊混炼均匀,然后依次加入硬脂酸、氧化锌、耐热助剂、复合防老剂、交联剂taic、炭黑混合物、单甲基丙烯酸锌,最后加入硫黄、n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺、促进剂,包辊混炼均匀后,调节辊距至1-3mm,薄通打三角包 5

ꢀ‑

10次后,下片,得到混炼胶;(3)将上述混炼胶停放20-24 h后,采用平板硫化机和电热鼓风恒温箱分别进行一段硫化、二段硫化,得到丁腈复合橡胶。

[0030]

进一步的,上述的抗老化橡胶密封圈的制备方法,所述一段硫化的参数设置为:温度为160-180 ℃,压力为10-20mpa,时间为5-15min;所述二段硫化的参数设置:温度为140-160 ℃,压力为5-15mpa,时间为3-5h。

[0031]

以制得的丁腈复合橡胶为原料,根据本领域技术人员的需求,采用现有技术将丁腈复合橡胶加工成橡胶密封圈。

[0032]

进一步的,上述的抗老化橡胶密封圈的制备方法,所述抗老化涂料的制备,包括如下步骤:(1)将环氧树脂、己二胺、邻苯二甲酸二乙酯、膨润土、云母粉、流平剂加入70-72%wt的去离子水中,进行超声搅拌直至得到均匀的乳液,得到 a 液;(2)将单氨基硅倍半氧烷溶解至剩余的去离子水中,得到b液;(3)将 b 液缓慢滴加至 a 液中,边滴加边超声,超声5-15min,得到抗老化涂料。以制得的抗老化涂料为涂料,采用现有技术中的涂膜器将涂料均匀涂覆于橡胶密封圈外表面,形成0.1-0.5 mm 厚的涂覆层即可。

[0033]

本发明还涉及所述抗老化橡胶密封圈的用途,所述抗老化橡胶密封圈用于采油工程领域用密封材料。

[0034]

采油工程领域一般将150℃作为高温、高压领域用橡胶的长期使用温度,本发明所述抗老化橡胶密封圈可以应用在采油工程领域,满足使用过程中的技术指标要求。

[0035]

与现有技术相比,本发明具有如下的有益效果:(1)本发明公开的抗老化橡胶密封圈,通过对用于制作密封圈的丁腈复合橡胶配方进行优化,以来提高橡胶密封圈的耐热老化性能;丁腈复合橡胶包括橡胶基体、硫化体系、补强填充体系、防老体系、耐热体系以及其他助剂,相比于现有技术中仅通过防老体系的优化去提高抗老化性能,本发明通过橡胶基体、硫化体系、补强填充体系、防老体系、耐热体系等共同优化去提高抗老化性能,得到了更好的抗老化效果;(2)本发明公开的抗老化橡胶密封圈,在橡胶密封圈外表面涂覆有抗老化涂层,该抗老化涂层可以延缓氧、阳光等引起的老化作用,进一步提高橡胶密封圈的抗老化性能;(3)本发明公开的抗老化橡胶密封圈,当橡胶密封圈用于管道对接处的密封时,通过在橡胶密封圈内侧设置环绕槽,在环绕槽内侧设置有扩径加压腔,扩径加压腔的金属环骨架可以有效维持橡胶密封圈不变形,由扩径加压腔吸纳管道压力使橡胶密封圈的上部面和下部面紧密的贴在管道对接处,即使橡胶密封圈老化变硬后也不会出现的泄露现象的发生;(4)本发明公开的抗老化橡胶密封圈的制备方法和用途,制备步骤设置合理,简单并且具有很高的灵活性,以制得的丁腈复合橡胶为原料加工成橡胶密封圈,可以应用在采油工程领域,满足使用过程中的技术指标要求。

附图说明

[0036]

图1为本发明所述抗老化橡胶密封圈的实施例13的剖面示意图;图中:环绕槽1、斜面11、扩径加压腔2、台阶21、金属环骨架3、橡胶密封圈a。

具体实施方式

[0037]

下面将对比例1与实施例1-10、对比例2与实施例11、对比例3与实施例12结合具体实验数据以及附图1与实施例13,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

以下对比例1与实施例1-10提供了一种用于制作密封圈的丁腈复合橡胶及其制备方法。

[0038]

基础配方:氢化丁腈橡胶、炭黑n330、硫黄、氧化锌、促进剂tbbs、硬脂酸、交联剂taic,变量:氟橡胶、炭黑n550、si/cb、n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺、复合防老剂、耐热助剂mdma(甲基丙烯酸镁)。

[0039]

上述原料均为市售橡胶工业常用原材料。

[0040]

对比例1与实施例1-9的试验配方如表1、2所述。

[0041]

表1 对比例1与实施例1-4的试验配方

组分对比例1实施例1实施例2实施例3实施例4氢化丁腈橡胶10090909090炭黑n3304545252016炭黑n55000201511si/cb000108单甲基丙烯酸锌000010氟橡胶010101010n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺00000氧化锌44444防老剂4010na00000防老剂rd00000防老剂44500000耐热助剂mdma00000硫黄22222硬脂酸1.51.51.51.51.5促进剂tbbs0.50.50.50.50.5交联剂taic0.70.70.70.70.7

表2实施例5-10的试验配方

组分实施例5实施例6实施例7实施例8实施例9实施例10氢化丁腈橡胶909090909090炭黑n330161616161616炭黑n550111111111111si/cb888888单甲基丙烯酸锌101010101010氟橡胶101010101010n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺333333氧化锌444444防老剂4010na003000.7防老剂rd000301.1防老剂445000031.2耐热助剂mdma033333硫黄1.51.51.51.51.51.5硬脂酸1.01.01.01.01.01.0促进剂tbbs0.50.50.50.50.50.5

交联剂taic0.70.70.70.70.70.7

对比例1 按照表1所述的试验配方,进行对比例1的丁腈复合橡胶的制备,包括如下步骤:将氢化丁腈橡胶置于开炼机上包辊塑炼均匀,然后依次加入硬脂酸、氧化锌、交联剂taic、炭黑n330,最后加入硫黄、促进剂tbbs,包辊混炼均匀后,调节辊距至1mm,薄通打三角包 5次后,下片,得到混炼胶;将上述混炼胶停放24 h后,采用平板硫化机和电热鼓风恒温箱分别进行一段硫化、二段硫化,所述一段硫化的参数设置为:温度为170 ℃,压力为15mpa,时间为10min;所述二段硫化的参数设置:温度为150 ℃,压力为10mpa,时间为4h,得到对比例1的丁腈复合橡胶。

[0042]

实施例1按照表1所述的试验配方,进行实施例1的丁腈复合橡胶的制备,包括如下步骤:将氢化丁腈橡胶和氟橡胶分别置于开炼机上包辊塑炼均匀,再将上述两种塑炼胶混合均匀,得到混合胶;将上述混合胶置于开炼机上包辊混炼均匀,然后依次加入硬脂酸、氧化锌、交联剂taic、炭黑n330,最后加入硫黄、促进剂tbbs,包辊混炼均匀后,调节辊距至1mm,薄通打三角包 5次后,下片,得到混炼胶;将上述混炼胶停放24 h后,采用平板硫化机和电热鼓风恒温箱分别进行一段硫化、二段硫化,所述一段硫化的参数设置为:温度为170 ℃,压力为15mpa,时间为10min;所述二段硫化的参数设置:温度为150 ℃,压力为10mpa,时间为4h,得到实施例1的丁腈复合橡胶。

[0043]

实施例2按照表1所述的试验配方,进行实施例2的丁腈复合橡胶的制备,包括如下步骤:将氢化丁腈橡胶和氟橡胶分别置于开炼机上包辊塑炼均匀,再将上述两种塑炼胶混合均匀,得到混合胶;将上述混合胶置于开炼机上包辊混炼均匀,然后依次加入硬脂酸、氧化锌、交联剂taic、炭黑n330、炭黑n550,最后加入硫黄、促进剂tbbs,包辊混炼均匀后,调节辊距至1mm,薄通打三角包 5次后,下片,得到混炼胶;将上述混炼胶停放24 h后,采用平板硫化机和电热鼓风恒温箱分别进行一段硫化、二段硫化,所述一段硫化的参数设置为:温度为170 ℃,压力为15mpa,时间为10min;所述二段硫化的参数设置:温度为150 ℃,压力为10mpa,时间为4h,得到实施例2的丁腈复合橡胶。

[0044]

实施例3按照表1所述的试验配方,进行实施例3的丁腈复合橡胶的制备,包括如下步骤:将氢化丁腈橡胶和氟橡胶分别置于开炼机上包辊塑炼均匀,再将上述两种塑炼胶混合均匀,得到混合胶;将上述混合胶置于开炼机上包辊混炼均匀,然后依次加入硬脂酸、氧化锌、交联剂taic、炭黑n330、炭黑n550、si/cb,最后加入硫黄、促进剂tbbs,包辊混炼均匀后,调节辊距至1mm,薄通打三角包 5次后,下片,得到混炼胶;将上述混炼胶停放24 h后,采用平板硫化机和电热鼓风恒温箱分别进行一段硫化、二段硫化,所述一段硫化的参数设置为:温度为170 ℃,压力为15mpa,时间为10min;所述二段硫化的参数设置:温度为150 ℃,压力为10mpa,时间为4h,得到实施例3的丁腈复合橡胶。

[0045]

实施例4按照表1所述的试验配方,进行实施例4的丁腈复合橡胶的制备,包括如下步骤:将氢化丁腈橡胶和氟橡胶分别置于开炼机上包辊塑炼均匀,再将上述两种塑炼胶混合均匀,

得到混合胶;将上述混合胶置于开炼机上包辊混炼均匀,然后依次加入硬脂酸、氧化锌、交联剂taic、炭黑n330、炭黑n550、si/cb、单甲基丙烯酸锌,最后加入硫黄、促进剂tbbs,包辊混炼均匀后,调节辊距至1mm,薄通打三角包 5次后,下片,得到混炼胶;将上述混炼胶停放24 h后,采用平板硫化机和电热鼓风恒温箱分别进行一段硫化、二段硫化,所述一段硫化的参数设置为:温度为170 ℃,压力为15mpa,时间为10min;所述二段硫化的参数设置:温度为150 ℃,压力为10mpa,时间为4h,得到实施例4的丁腈复合橡胶。

[0046]

实施例5按照表2所述的试验配方,进行实施例5的丁腈复合橡胶的制备,包括如下步骤:将氢化丁腈橡胶和氟橡胶分别置于开炼机上包辊塑炼均匀,再将上述两种塑炼胶混合均匀,得到混合胶;将上述混合胶置于开炼机上包辊混炼均匀,然后依次加入硬脂酸、氧化锌、交联剂taic、炭黑n330、炭黑n550、si/cb、单甲基丙烯酸锌,最后加入硫黄、n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺、促进剂tbbs,包辊混炼均匀后,调节辊距至1mm,薄通打三角包 5次后,下片,得到混炼胶;将上述混炼胶停放24 h后,采用平板硫化机和电热鼓风恒温箱分别进行一段硫化、二段硫化,所述一段硫化的参数设置为:温度为170 ℃,压力为15mpa,时间为10min;所述二段硫化的参数设置:温度为150 ℃,压力为10mpa,时间为4h,得到实施例5的丁腈复合橡胶。

[0047]

实施例6按照表2所述的试验配方,进行实施例6的丁腈复合橡胶的制备,包括如下步骤:将氢化丁腈橡胶和氟橡胶分别置于开炼机上包辊塑炼均匀,再将上述两种塑炼胶混合均匀,得到混合胶;将上述混合胶置于开炼机上包辊混炼均匀,然后依次加入硬脂酸、氧化锌、耐热助剂mdma、交联剂taic、炭黑n330、炭黑n550、si/cb、单甲基丙烯酸锌,最后加入硫黄、n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺、促进剂tbbs,包辊混炼均匀后,调节辊距至1mm,薄通打三角包 5次后,下片,得到混炼胶;将上述混炼胶停放24 h后,采用平板硫化机和电热鼓风恒温箱分别进行一段硫化、二段硫化,所述一段硫化的参数设置为:温度为170 ℃,压力为15mpa,时间为10min;所述二段硫化的参数设置:温度为150 ℃,压力为10mpa,时间为4h,得到实施例6的丁腈复合橡胶。

[0048]

实施例7按照表2所述的试验配方,进行实施例7的丁腈复合橡胶的制备,包括如下步骤:将氢化丁腈橡胶和氟橡胶分别置于开炼机上包辊塑炼均匀,再将上述两种塑炼胶混合均匀,得到混合胶;将上述混合胶置于开炼机上包辊混炼均匀,然后依次加入硬脂酸、氧化锌、耐热助剂mdma、防老剂4010na、交联剂taic、炭黑n330、炭黑n550、si/cb、单甲基丙烯酸锌,最后加入硫黄、n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺、促进剂tbbs,包辊混炼均匀后,调节辊距至1mm,薄通打三角包 5次后,下片,得到混炼胶;将上述混炼胶停放24 h后,采用平板硫化机和电热鼓风恒温箱分别进行一段硫化、二段硫化,所述一段硫化的参数设置为:温度为170 ℃,压力为15mpa,时间为10min;所述二段硫化的参数设置:温度为150 ℃,压力为10mpa,时间为4h,得到实施例7的丁腈复合橡胶。

[0049]

实施例8按照表2所述的试验配方,进行实施例8的丁腈复合橡胶的制备,包括如下步骤:将氢化丁腈橡胶和氟橡胶分别置于开炼机上包辊塑炼均匀,再将上述两种塑炼胶混合均匀,

得到混合胶;将上述混合胶置于开炼机上包辊混炼均匀,然后依次加入硬脂酸、氧化锌、耐热助剂mdma、防老剂rd、交联剂taic、炭黑n330、炭黑n550、si/cb、单甲基丙烯酸锌,最后加入硫黄、n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺、促进剂tbbs,包辊混炼均匀后,调节辊距至1mm,薄通打三角包 5次后,下片,得到混炼胶;将上述混炼胶停放24 h后,采用平板硫化机和电热鼓风恒温箱分别进行一段硫化、二段硫化,所述一段硫化的参数设置为:温度为170 ℃,压力为15mpa,时间为10min;所述二段硫化的参数设置:温度为150 ℃,压力为10mpa,时间为4h,得到实施例8的丁腈复合橡胶。

[0050]

实施例9按照表2所述的试验配方,进行实施例9的丁腈复合橡胶的制备,包括如下步骤:将氢化丁腈橡胶和氟橡胶分别置于开炼机上包辊塑炼均匀,再将上述两种塑炼胶混合均匀,得到混合胶;将上述混合胶置于开炼机上包辊混炼均匀,然后依次加入硬脂酸、氧化锌、耐热助剂mdma、防老剂445、交联剂taic、炭黑n330、炭黑n550、si/cb、单甲基丙烯酸锌,最后加入硫黄、n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺、促进剂tbbs,包辊混炼均匀后,调节辊距至1mm,薄通打三角包 5次后,下片,得到混炼胶;将上述混炼胶停放24 h后,采用平板硫化机和电热鼓风恒温箱分别进行一段硫化、二段硫化,所述一段硫化的参数设置为:温度为170 ℃,压力为15mpa,时间为10min;所述二段硫化的参数设置:温度为150 ℃,压力为10mpa,时间为4h,得到实施例9的丁腈复合橡胶。

[0051]

实施例10按照表2所述的试验配方,进行实施例10的丁腈复合橡胶的制备,包括如下步骤:将氢化丁腈橡胶和氟橡胶分别置于开炼机上包辊塑炼均匀,再将上述两种塑炼胶混合均匀,得到混合胶;将上述混合胶置于开炼机上包辊混炼均匀,然后依次加入硬脂酸、氧化锌、耐热助剂mdma、防老剂4010na、防老剂rd、防老剂445、交联剂taic、炭黑n330、炭黑n550、si/cb、单甲基丙烯酸锌,最后加入硫黄、n,n

’‑

4,4

’‑

二苯甲烷双马来酰亚胺、促进剂tbbs,包辊混炼均匀后,调节辊距至1mm,薄通打三角包 5次后,下片,得到混炼胶;将上述混炼胶停放24 h后,采用平板硫化机和电热鼓风恒温箱分别进行一段硫化、二段硫化,所述一段硫化的参数设置为:温度为170 ℃,压力为15mpa,时间为10min;所述二段硫化的参数设置:温度为150 ℃,压力为10mpa,时间为4h,得到实施例10的丁腈复合橡胶。

[0052]

以下对比例2与实施例11提供了一种涂覆于橡胶密封圈外表面形成的抗老化涂层的抗老化涂料及其制备方法。

[0053]

基础配方:去离子水、环氧树脂e-44、己二胺、邻苯二甲酸二乙酯、膨润土、云母粉、流平剂byk3560。变量:单氨基硅倍半氧烷。

[0054]

上述原料均为市售水性环氧涂料工业常用原材料。

[0055]

对比例2与实施例11的试验配方如表3所述。

[0056]

表3 对比例2与实施例11的试验配方组分对比例2实施例11去离子水700700环氧树脂e-44210210己二胺9090邻苯二甲酸二乙酯22

膨润土1.51.5云母粉0.50.5流平剂byk35600.60.6单氨基硅倍半氧烷01.2对比例2按照表3所述的试验配方,进行对比例2的抗老化涂料的制备,包括如下步骤:将环氧树脂e-44、己二胺、邻苯二甲酸二乙酯、膨润土、云母粉、流平剂byk3560加入去离子水中,进行超声搅拌直至得到均匀的乳液,得到对比例2的抗老化涂料。

[0057]

实施例11按照表3所述的试验配方,进行实施例11的抗老化涂料的制备,包括如下步骤:将环氧树脂e-44、己二胺、邻苯二甲酸二乙酯、膨润土、云母粉、流平剂byk3560加入500份的去离子水中,进行超声搅拌直至得到均匀的乳液, 得到 a 液;将单氨基硅倍半氧烷溶解至200份去离子水中,得到b液;将 b 液缓慢滴加至 a 液中,边滴加边超声,超声10min,得到实施例11的抗老化涂料。

[0058]

实施例12如图1所示,在以丁腈复合橡胶为原料制备而成的橡胶密封圈a内侧由外至内依次开设有环绕槽1、扩径加压腔2,在所述扩径加压腔2内设置有金属环骨架3,所述金属骨架3上均匀开设有若干个孔。

[0059]

进一步的,环绕槽1与橡胶密封圈a之间设置有斜面11过度;所述扩径加压腔2与环绕槽1之间设置有台阶21过度;所述金属环骨架3上、下部朝外的一面顶在扩径加压腔2的台阶21上。

[0060]

当橡胶密封圈a用于管道对接处的密封时,时间长了,如果出现老化,可能出现密封不严现象,通过在橡胶密封圈a内侧设置环绕槽1,在环绕槽1内侧设置有扩径加压腔2,扩径加压腔2的金属环骨架3可以有效维持橡胶密封圈a不变形,由扩径加压腔2吸纳管道压力使橡胶密封圈a的上部面和下部面紧密的贴在管道对接处,即使橡胶密封圈a老化变硬后也不会出现的泄露现象的发生。

[0061]

效果验证:按照下述测试方法对由上述对比例1与实施例1-10制得的丁腈复合橡胶进行性能检测,测试结果见表4、5、6。

[0062]

(1)力学性能:按 gb/t 528-2009 进行测试;拉伸速率为 500mm/min;硬度,按照 gb/t 531-2008。

[0063]

(2)老化性能:在上海齐欣科学仪器有限公司生产的dhg-9140a 型烘箱中进行老化试验,温度为170℃,通风量为每小时20次,老化72h后测试试样的力学性能。

[0064]

表4 对比例1与实施例1-10的力学性能测试数据 邵尔a硬度拉伸强度/mpa100%定伸应力/mpa拉断伸长率/%撕裂强度/mpa对比例17739.27.632443.6实施例18038.18.533554.2实施例28138.68.633654.9实施例38239.78.834056.1实施例48341.29.134360.1

实施例58541.69.334863.9实施例68441.49.134563.6实施例78341.39.034362.0实施例88241.28.834261.9实施例98341.19.034262.4实施例108341.49.134462.8

表5 对比例1与实施例1-10的老化72h后测试试样的力学性能 拉伸强度/mpa拉伸强度变化率/%拉断伸长率/%拉断伸长率变化率/%对比例129.125.822331.2实施例133.013.124028.4实施例233.812.425125.3实施例334.812.325325.6实施例436.112.328118.1实施例537.410.128617.8实施例637.79.028916.2实施例739.05.63129.0实施例839.24.93168.0实施例939.14.93148.2实施例1039.64.33216.7

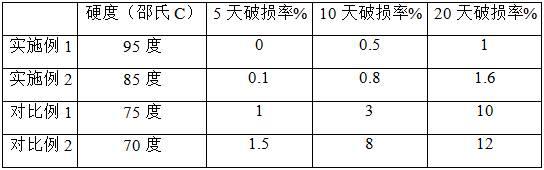

将对比例2、实施例11制得的抗老化涂料作为涂料,采用现有技术中的涂膜器,均匀涂覆于实施例10的外表面,形成0.5 mm 厚的涂覆层,得到样品1、样品2。

[0065]

按照下述测试方法对由样品1、样品2进行性能检测,测试结果见表6。

[0066]

(1)在上海齐欣科学仪器有限公司生产的dhg-9140a 型烘箱中进行老化试验,温度为170℃,通风量为每小时20次,老化72h后测试试样的力学性能,力学性能按 gb/t 528-2009 进行测试。

[0067]

表6 样品1、样品2的老化72h后测试试样的力学性能 拉伸强度/mpa拉伸强度变化率/%拉断伸长率/%拉断伸长率变化率/%样品139.83.93245.8样品240.13.13265.2本发明具体用途途径很多,以上所述仅是本发明的优选实施方式。应当指出,以上实施例仅用于说明本发明,而并不用于限制本发明的保护范围。对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。