1.本发明属于炉辊技术领域,具体涉及一种硅钢炉辊及其加工方法。

背景技术:

2.随着国家新能源战略的发展,微型电机、水利发电设备、大型驱动电机、变压器、电焊机等电磁转换设备应用离不开硅钢。

3.带状的硅钢热处理生产过程需要通过输送装置进行输送,输送装置上设置有多个平行的硅钢炉辊,通过电机带动旋转和输送。

4.如图2所示,现有技术的硅钢炉辊通常在辊芯10上套设安装g处理或p处理过的碳套20来对带钢进行输送,这样存在一些缺点:1,碳套20安装时边缘需要通过连接件安装在辊芯10上,碳套20边缘容易损坏,传动同步性较差,更换碳套20不方便;2、辊芯10 碳套20,成本高;3、碳套20使用过程中容易出现表面氧化、疏松和剥落,尤其是与带钢接触的表面磨损严重导致凹陷(图2中碳套20中间部分长时间使用后内凹),造成输送时带钢边缘产生浪形,凹陷部分与炉辊线速度不一致,导致输送的同步性变差,严重影响了正常生产;4、现有炉辊在脱碳退火的高温、高湿环境下使用周期小于3个月;5、碳套表面抗结瘤性能差,结瘤后容易对硅钢表面产生划伤、压痕等缺陷。

5.还有一种方式是将碳套20替换为石英陶瓷套,然而无论是采用碳套还是石英陶瓷辊,都存在上述几个问题,目前的处理方法是降低输送速度或对炉辊进行打磨,这样严重影响生产作业率并产生大量的废次品,炉辊打磨后辊面结瘤会加速,后期只能更换新的炉辊,更换炉辊不仅成本较大,同时需要停机降温处理,更换完毕后机组又需要升温恢复生产,这一过程耗费几天的时间。

技术实现要素:

6.本发明旨在至少解决现有技术中存在的技术问题之一。

7.为此,本发明提出一种硅钢炉辊,该硅钢炉辊具有硬度高、耐磨性和抗结瘤性能好的优点。

8.根据本发明实施例的硅钢炉辊,包括:辊体,所述辊体为内部空心的圆柱件;保护层,所述保护层均匀设于所述辊体的侧表面,所述保护层包括钴基合金层和氧化物陶瓷层,所述钴基合金层均匀设于所述辊体的侧表面,所述氧化物陶瓷层均匀设在所述钴基合金层的表面。

9.本发明的有益效果是,本发明结构简单,将辊体设计为内部空心,减轻了整个炉辊的重量,便于进行吊装,整体结构更加便于更换,减轻了驱动炉辊旋转的电机的负载,炉辊表面只有保护层,无需设置连接碳套的连接件,炉辊能够以更快的速度旋转,硅钢能够在整个炉辊侧表面输送,提高了硅钢输送效率;传动轴用于对炉辊进行支撑,同时保护层与炉辊上输送的硅钢直接接触,保护层具有较高的硬度、耐磨性能和抗结瘤性能,能够有效避免长时间使用造成的磨损,不会造成凹陷,并且能够避免硅钢输送时结瘤对硅钢表面造成的损

害。

10.根据本发明一个实施例,所述钴基合金层和所述氧化物陶瓷层内部的空隙内均填充有硅系氧化物密封剂。

11.根据本发明一个实施例,所述硅钢炉辊还包括:两个连接环和两个传动轴,两个所述连接环均设于所述辊体的内部,一所述连接环与所述辊体一端的内表面相连,另一所述连接环与所述辊体另一端的内表面相连;一所述传动轴与一所述连接环的内周缘相连,另一所述传动轴与另一所述连接环的内周缘相连。

12.根据本发明一个实施例,所述的硅钢炉辊的加工方法,包括以下步骤,s00:对辊体的尺寸、公差和表面质量进行检查;s10:对辊体进行前处理;s20:在辊体的底面焊接试板;s30:对辊体表面和试板表面进行毛化处理;s40:在辊体表面和试板表面喷涂上保护层;s50:对喷涂之后的辊体表面进行后处理。

13.根据本发明一个实施例,在s10中,前处理具体过程为:清除辊体表面的油脂,并对辊体进行回火处理,除去辊体内部的残余应力。

14.根据本发明一个实施例,在s30中,毛化处理的具体方式为喷砂;喷砂时,辊体的转速为50-70rpm,喷枪横向进给速度为:250-350mm/min,喷枪与辊体表面距离为:300-600mm,喷砂压力为:0.5-0.6mpa,喷砂材料为:白刚玉,喷砂后等级达到sis-sa3;喷砂后,沿辊体轴向表面取3-5个点测量表面粗糙度,并检查整个辊体的侧表面喷砂的均匀程度和是否有表面缺陷,对检查不合格的部分进行重新喷砂或修补。

15.根据本发明一个实施例,在s40中,喷涂的具体过程为:s41:根据工艺要求设定喷涂设备的工艺参数;s42:保持喷涂设备通风,在远离辊体处点枪;s43:以两倍走刀速度对辊体表面进行预热2-3遍;s44:采用超音速喷涂的方式,在远离辊体处开始喷涂,待火焰正常,且送粉均匀保持30s后,再移动到辊体表面和试板表面进行正式喷涂;s45:喷涂一圈后对辊体表面进行外观缺陷检查,检查合格后继续喷涂到规定厚度,从而形成一层钴基合金层;s46:采用等离子喷涂的方式,在远离辊体处开始喷涂,待火焰正常,且送粉均匀保持30s后,再移动到辊体表面进行正式喷涂,在钴基合金层表面形成一层氧化物陶瓷层,从而形成保护层;s47:取下试板并对试板表面喷涂的保护层的金相和硬度进行检测。

16.根据本发明一个实施例,形成氧化物陶瓷层所用的喷涂粉末的组分及重量百分比为:亚微米级氧化铝5-15%、氧化锆70-90%、氧化钇3-10%和金属粉末1-5%。

17.根据本发明一个实施例,喷涂设备的工艺参数为,氮气喷涂流量:100-200slpm,氩气喷涂流量:100-200slpm,氢气喷涂流量:10-80slpm,枪距:120-250mm,工件转速:100-300m/min,送粉速率:20-100g/min,氧气和燃油配比:300-350:1。

18.根据本发明一个实施例,s50中的后处理具体为,在40-100℃的温度下,在保护层的表面涂刷一层硅系氧化物密封剂,并对保护层表面进行打磨抛光处理。

19.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

20.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

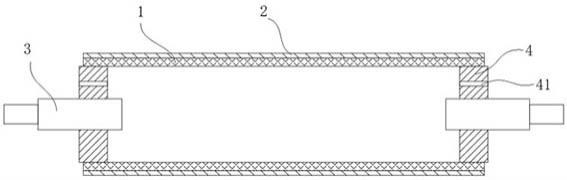

图1是根据本发明实施例的硅钢炉辊的结构示意图;图2是根据现有技术的硅钢炉辊的结构示意图;附图标记:辊体1、保护层2、传动轴3、连接环4、排气孔41、辊芯10、碳套20。

具体实施方式

21.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

22.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

23.下面具体描述根据本发明实施例的硅钢炉辊。

24.如图1所示,根据本发明实施例的硅钢炉辊, 包括:辊体1和保护层2,辊体1为内部空心的圆柱件;保护层2均匀设于辊体1的侧表面,保护层2包括钴基合金层和氧化物陶瓷层,钴基合金层均匀设于辊体1的侧表面,氧化物陶瓷层均匀设在钴基合金层的表面。进一步地,钴基合金层和氧化物陶瓷层内部的空隙内均填充有硅系氧化物密封剂。钴基合金是一种能耐各种类型磨损和腐蚀以及高温氧化的硬质合金,辊体1上设置钴基合金层,能够提高整个炉辊的耐高温性能和耐磨性能;而氧化物陶瓷层具有耐高温、耐磨和耐腐蚀的性能,氧化物陶瓷层颗粒不易剥离,光滑可靠,抗结瘤效果好;并且在填充硅系氧化物密封剂后,保护层2内部和表面结构更加致密和光滑,抗结瘤性能的到进一步提升。

25.根据本发明一个实施例,硅钢炉辊还包括:两个连接环4和两个传动轴3,两个连接环4均设于辊体1的内部,一连接环4与辊体1一端的内表面相连,另一连接环4与辊体1另一端的内表面相连;一传动轴3与一连接环4的内周缘相连,另一传动轴3与另一连接环4的内周缘相连。进一步地,连接环4上还开设有排气孔41,由于辊体1内部空心,在高温环境下工作,排气孔41可以在热胀冷缩时进行排气,避免辊体1内部膨胀导致保护层2开裂。

26.本发明还公开了硅钢炉辊的加工方法,包括以下步骤,s00:对辊体1的尺寸、公差和表面质量进行检查,对不符合要求的辊体1重新加工;s10:对辊体1进行前处理;s20:在辊体1的底面焊接试板;s30:对辊体1表面和试板表面进行毛化处理;s40:在辊体1表面和试板表面喷涂上保护层2;s50:对喷涂之后的辊体1表面进行后处理。

27.在s10中,前处理具体过程为:清除辊体1表面的油脂,并对辊体1进行回火处理,除去辊体1内部的残余应力。也就是说,去除油脂可以避免杂质影响喷涂效果,从而便于钴基合金层被有效喷涂上,对辊体1回火处理后,内部的残余应力的到消除,避免后续加工或使

用过程中产生裂纹。

28.在s30中,毛化处理的具体方式为喷砂;喷砂时,辊体1的转速为50-70rpm,喷枪横向进给速度为:250-350mm/min,喷枪与辊体1表面距离为:300-600mm,喷砂压力为:0.5-0.6mpa,喷砂材料为:白刚玉,喷砂后等级达到sis-sa3;喷砂后,沿辊体1轴向表面取3-5个点测量表面粗糙度,并检查整个辊体1的侧表面喷砂的均匀程度和是否有表面缺陷,对检查不合格的部分进行重新喷砂或修补。喷砂可以使辊体1表面毛化,使得表面变粗糙,在后续喷涂时,便于与钴基合金层结合,提高钴基合金层与辊体1之间的连接强度。

29.在s40中,喷涂的具体过程为:s41:根据工艺要求设定喷涂设备的工艺参数;s42:保持喷涂设备通风,在远离辊体1处点枪;s43:以两倍走刀速度对辊体1表面进行预热2-3遍;s44:采用超音速喷涂的方式,在远离辊体1处开始喷涂,待火焰正常,且送粉均匀保持30s后,再移动到辊体1表面和试板表面进行正式喷涂;s45:喷涂一圈后对辊体1表面进行外观缺陷检查,查看是否喷涂均匀,以及是否有剥落、裂纹、凹坑等缺陷,检查合格后继续喷涂到规定厚度,从而形成一层钴基合金层;s46:采用等离子喷涂的方式,在远离辊体1处开始喷涂,待火焰正常,且送粉均匀保持30s后,再移动到辊体1表面进行正式喷涂,在钴基合金层表面形成一层氧化物陶瓷层,从而形成保护层2;s47:取下试板并对试板表面喷涂的保护层2的金相和硬度进行检测。

30.也就是说,本发明第一遍喷涂钴基合金层,第二遍喷涂氧化物陶瓷层,在喷涂前需要进行以下三步检查操作:

①

物料检查a).氮气瓶内是否有气,压力≥2kg,若小于需更换。皮管接头完好(用肥皂水测漏);b).油桶内剩余油量大于充满油桶的1/5, 皮管接头无渗油现象;c).冷却水在正确水位,皮管接头完好,目视无漏水现象;d).氧气压力表试开检查,观察指针是否随开关转动,皮管接头完好(用肥皂水测漏);e).粉末必须搅拌均匀后按工艺卡片要 求烘粉,并在烘箱盒上标明牌号日期,并保留粉末瓶;f).送粉器的送粉量达到工艺要求;g).换粉前必须清理送粉器,无剩余粉末;h).旋转装置正常,xy轴运行正常;i).喷涂房内及顶门保持清洁;

②

枪的准备a).枪管完好磨损在范围内;b).检查燃烧室稳定器是否完好;c).连接器送粉管是否漏气(用肥皂水测漏);要点:全程佩戴口罩,加入粉末后粉桶顶部应用干净的角布擦拭干净,显示盖盖好后确保密封;

③

辊面检查a).记录卡及跟踪卡前道数据是否齐全;

b).辊面无磕、碰伤痕迹;c).轴面无缺陷(气孔,裂纹,渗油);d).辊面,端面是否有油污;e).其他污染物污染。

31.检查完毕后再进行喷涂操作,而在每次喷涂前,需要对辊体1的表面进行2-3遍预热,避免喷涂时过冷过热产生内部应力和热胀冷缩引起开裂,并且将喷枪在远离辊体1出点枪,待送粉速率均匀,喷枪火焰正常才可开始正式喷涂,这样才能提升喷涂效果,确保喷涂均匀。

32.具体的,形成钴基合金层所用的喷涂粉末的配方为:钴基合金粉末70%、碳化钨粉末20%、sio2粉末5%、zro2粉末5%。在喷涂过程中,碳化钨粉末经熔化分解形成高硬度网格状结构,钴基合金粉末填充在网格状内进行支撑,sio2粉末和zro2粉末在喷涂时增加了钴基合金粉末的润湿,减少了冷却时不同组分冷却速率不一样造成的裂纹和孔隙,并且具有晶粒细小、组织均匀能够与辊体1表面结合良好的特点。形成氧化物陶瓷层所用的喷涂粉末的组分及重量百分比为:亚微米级氧化铝粉末5-15%、氧化锆粉末70-90%、氧化钇粉末3-10%和金属粉末1-5%。金属粉末可以是铝、锆、钛、铬、钴、钇的单种金属或合金中的至少一种。氧化铝、氧化锆的耐磨性较高,以氧化锆作为主体能够极大提升耐磨性能,通过添加氧化钇对纯氧化锆进行部分稳定处理,加工成四方晶形态。四方晶形态的氧化锆具有优越的抗撞击和抗弯曲性能。通过加入少量金属粉末,在喷涂时金属粉末一部分渗透在氧化物陶瓷层内,一部分与钴基合金层相结合,从而提升了氧化物陶瓷层的结合强度。采用本技术喷涂方式,所用喷涂粉末达到微米级就可完成喷涂,无需采用更细小的纳米粉末,这样既满足了氧化物陶瓷层的使用需求,又降低了原材料的成本。

33.更为具体的,喷涂设备的工艺参数为,氮气喷涂流量:100-200slpm,氩气喷涂流量:100-200slpm,氢气喷涂流量:10-80slpm,枪距:120-250mm,工件转速:100-300m/min,送粉速率:20-100g/min,氧气和燃油配比:300-350:1。当然,喷涂设备的工艺参数可以根据炉辊的尺寸、保护层2的厚度和保护层2组分进行调整。

34.在s47中,对试板表面喷涂的保护层2进行检测,孔隙率小于1%,内部无裂纹,金相均匀,硬度550-900hv0.3,经过astm g65磨损测试磨损量在1-2mm3。

35.其中,s50中的后处理具体为,在40-100℃的温度下,在保护层2的表面涂刷一层硅系氧化物密封剂,并对保护层2表面进行打磨抛光处理。在40-100℃的温度下,硅系氧化物密封剂能够在保护层2表面延展开,并向保护层2内部孔隙渗透,确保填充均匀,在冷却时孔隙收缩,保证表面致密程度高。

36.本发明的有益效果是,本发明结构简单,将辊体1设计为内部空心,减轻了整个炉辊的重量,便于进行吊装,整体结构更加便于更换,减轻了驱动炉辊旋转的电机的负载,炉辊表面只有保护层2,无需设置连接碳套的连接件,炉辊能够以更快的速度旋转,硅钢能够在整个炉辊侧表面输送,提高了硅钢输送效率;传动轴3用于对炉辊进行支撑,同时保护层2与炉辊上输送的硅钢直接接触,保护层2具有较高的硬度、耐磨性能和抗结瘤性能,能够有效避免长时间使用造成的磨损,不会造成凹陷,并且能够避免硅钢输送时结瘤对硅钢表面造成的损害。

37.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

38.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。