1.本发明关于镀覆层叠体的制造方法,更详细而言,关于形成于导体电路等之上的镀覆层叠体的制造方法。

背景技术:

2.一般而言,半导体装置具有由铜或银等电阻低的金属所构成的导体电路。另外,对于几乎所有的导体电路皆会进行焊接或打线接合。

3.然而,这些导体电路表面氧化的情况,难以进行焊接及打线接合。

4.因此,在要形成导体电路的被镀覆体表面上形成镀覆皮膜,并对于该镀覆皮膜进行焊接及打线接合。

5.尤其近几年随着配线的微细化及高密度化,无需电镀用配线的无电解镀覆技术被普及应用。

6.其中,作为形成于焊接性、打线接合性优良的导体电路表面的皮膜,已知有由无电镀镍、钯及金所构成的3层皮膜(enepig皮膜)以及由无电镀钯及金所构成的2层皮膜(epig皮膜)等。

7.这些以无电解镀覆形成皮膜的方法中,已知大致分成以置换反应为主的镀覆(以下有时称为“置换镀覆”)以及以还原反应为主的镀覆(以下有时称为“还原镀覆”)两种。

8.置换镀覆是以下述的反应为主:在将被镀覆体浸渍于形成镀覆皮膜的含金属离子的液体(以下有时称为“镀覆液”)中时,构成被镀覆体的金属变成金属离子而在镀覆液中溶出,同时将所释放的电子施予形成镀覆皮膜的金属离子,而被施予电子的离子则在被镀覆体表面析出为金属。

9.还原镀覆是以下述的反应为主:在将被镀覆体浸渍于含还原剂的镀覆液中时,还原剂进行氧化反应,同时将所释放的电子移动至形成镀覆皮膜的金属离子,而得到电子的离子则在被镀覆体表面析出为金属。

10.置换镀覆中,存在下述问题:构成被镀覆体的金属与形成镀覆皮膜的金属的组合根据离子化倾向而有所制约、不易增加析出的镀覆皮膜的膜厚、被镀覆体具有局部腐蚀的情况等。

11.因此,在必须避免这些问题的情况中,倾向于使用还原镀覆。

12.然而,在以形成镀覆皮膜为目的而进行还原镀覆时,在被镀覆体表面上未必会进行还原剂的氧化反应。然后,若未进行还原剂的氧化反应则不会进行还原镀覆。

13.因此,对于不进行或不易进行还原镀覆的被镀覆体进行还原镀覆时,通过置换镀覆将其表面容易进行还原剂的氧化反应的钯或其合金等作为催化剂而添加于被镀覆体后,再进行还原镀覆(例如参照专利文献1)。

14.然而,通过这些熟知的表面处理方法形成皮膜时,可能在添加催化剂时发生被镀覆体被局部地腐蚀、在被镀覆体表面上形成氧化层等现象。结果,所形成的还原镀覆皮膜的膜厚较薄的情况中,具有在焊接时容易于接合部附近的焊料内产生孔洞这样的问题。若焊

接部内存在孔洞,则可能无法得到充分的焊接强度。

15.也有人研究防止被镀覆体的局部腐蚀或在被镀覆体表面上形成氧化层,同时添加催化剂以在焊接时稳定进行不产生孔洞的镀覆(例如参照专利文献2至3)。

16.然而,能够以这些方法添加的催化剂的金属种类仅限于金等一部分的金属,相比于以往使用钯及其合金等作为催化剂的情况,还原镀覆不易进行。

17.因此,在还原镀覆液中混入污染物质等而导致镀覆液劣化时,可能产生略过(skip)还原镀覆的情况(在进行既定的镀覆处理的情况中未析出镀覆皮膜的现象)。

18.近年来由于导体电路的配线的微细化及高密度化蓬勃发展,因此期望开发一种能够高度可靠地实施此导体电路的焊接及打线接合的技术。

19.[现有技术文献]

[0020]

[专利文献]

[0021]

[专利文献1]日本特开2005-317729号公报

[0022]

[专利文献2]日本特开2013-108180号公报

[0023]

[专利文献3]日本特开2017-222891号公报。

技术实现要素:

[0024]

[发明所欲解决的课题]

[0025]

本发明是有鉴于上述背景技术而完成,其课题在于提供一种施加于导体电路等的表面的镀覆层叠体(镀覆皮膜的层叠体),在该镀覆层叠体上进行焊接时可维持高的接合强度,而且能够稳定制造。

[0026]

[解决课题的手段]

[0027]

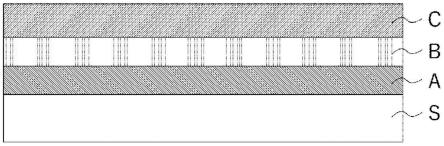

本技术发明人为了解决上述课题而反复详细研究,结果发现,不将其表面容易进行还原剂的氧化反应(也就是由还原镀覆液层叠新的层(镀覆层c))的钯或其合金等的层(镀覆层b)直接设于被镀覆体上,而是在被镀覆体与镀覆层b之间设置用以防止在镀覆层b层叠时被镀覆体局部腐蚀以及被镀覆体表面形成氧化层的层(镀覆层a),据此使依次层叠有被镀覆体、镀覆层a、镀覆层b、镀覆层c层叠的镀覆层叠体的焊接性变得良好。另外,本技术发明人发现这种层构成的情况中,也不易因还原镀覆造成略过镀覆层c的情况,进而完成本发明。

[0028]

也就是,本发明提供一种镀覆层叠体的制造方法,该制造方法包含在以第一金属作为主成分的被镀覆体上使以第二金属作为主成分的镀覆层a析出后,在该镀覆层a上使以第三金属作为主成分的镀覆层b析出,然后进一步于该镀覆层b上使以该第二金属、该第三金属或第四金属作为主成分的镀覆层c析出,其中,

[0029]

该镀覆层b为置换镀覆层,该置换镀覆层为由置换镀覆液中所含有的该第三金属的离子与该被镀覆体所含有的该第一金属或该镀覆层a所含有的该第二金属之间的置换反应所形成,

[0030]

该镀覆层c为还原镀覆层,该还原镀覆层为由还原镀覆液中所含有的还原剂与金属离子的氧化还原反应所形成且不以金和/或镍作为主成分。

[0031]

[发明的效果]

[0032]

根据本发明,可提供一种镀覆层叠体,其为施加于导体电路等的表面的镀覆层叠

体(镀覆皮膜的层叠体),在该镀覆层叠体上进行焊接时可维持高的接合强度,而且能够稳定制造。

附图说明

[0033]

图1显示由本发明所制造的镀覆层叠体的结构的示意图。

[0034]

图2显示由本发明所制造的镀覆层叠体(具有镀覆层d的情况)的结构的示意图。

具体实施方式

[0035]

以下说明本发明,但本发明不限于以下的实施方式,可任意变化而实施。

[0036]

本发明关于一种镀覆层叠体的制造方法,其为在以第一金属作为主成分的被镀覆体s上使以第二金属作为主成分的镀覆层a析出后,在该镀覆层a上使以第三金属作为主成分的镀覆层b析出,然后进一步于该镀覆层b上使以该第二金属、该第三金属或第四金属作为主成分的镀覆层c析出。图1显示由本发明所制造的镀覆层叠体的结构。

[0037]

本说明书中,“镀覆层”是由镀覆所形成的金属层。“镀覆层”并不限于无孔的皮膜状物,“镀覆层”也包含有孔的皮膜状物或核状物。

[0038]

本发明中构成镀覆层的“第一金属”、“第二金属”、“第三金属”及“第四金属”皆为互相不同的金属。

[0039]

本发明中构成镀覆层的“金属”不限于纯金属,也可为合金。另外,本发明中的镀覆层也可含有金属以外的元素(例如,磷(p)、硫(s)、硼(b)、碳(c)等)。

[0040]

所谓的“以金属x作为主成分”是指构成该镀覆层的“金属”之中,在摩尔基准下含量最多的金属为金属x。

[0041]

作为本发明中的镀覆层,可列举:通过置换反应所形成的置换镀覆层、以及通过氧化还原反应所形成的还原镀覆层等。

[0042]

所谓的“通过置换反应所形成”,不仅包含仅通过置换反应形成镀覆层的情况,也包含置换反应与氧化还原反应同时发生而形成镀覆层的情况。置换反应与还原反应同时发生的情况,镀覆层中的金属之中,较优选为60%以上是通过置换反应所形成,更优选为80%以上是通过置换反应所形成,特优选为90%以上是通过置换反应所形成。

[0043]

所谓的“通过氧化还原反应所形成”,不仅包含仅通过氧化还原反应形成镀覆层的情况,也包含氧化还原反应与置换反应同时发生而形成镀覆层的情况。氧化还原反应与置换反应同时发生的情况,镀覆层中的金属之中,较优选为60%以上是通过氧化还原反应所形成,更优选为80%以上是通过氧化还原反应所形成,特优选为90%以上是通过氧化还原反应所形成。

[0044]

《被镀覆体s》

[0045]

被镀覆体s是指用以在其上方形成镀覆层的基体。被镀覆体s是以第一金属作为主成分。第一金属为形成导体电路的金属,例如可列示铜(cu)、银(ag)等。

[0046]

《镀覆层a》

[0047]

镀覆层a为在被镀覆体s上析出的镀覆层。镀覆层a是以第二金属作为主成分。

[0048]

第二金属是能够在不伴随被镀覆体s的局部腐蚀或是在被镀覆体s表面形成氧化层的情况下,从镀覆液析出于被镀覆体s的金属。第二金属只要能够在水溶液中稳定存在则

未特别限定。

[0049]

作为第二金属,可列举例如:金(au)、银(ag)、铂(pt)、铑(rh)、铱(ir)、铟(in)、锡(sn)、钌(ru)、铁(fe)、锌(zn)、镍(ni)、钴(co)等。

[0050]

金、银或铂容易形成于被镀覆体表面而作为镀覆层a,其防止被镀覆体s的局部腐蚀或在被镀覆体s的表面上形成氧化层的效果良好,因此特别适合作为第二金属使用。

[0051]

用以形成镀覆层a的镀覆液,只要在形成镀覆层a时不会局部腐蚀被镀覆体且不会在被镀覆体上形成氧化膜则未特别限定。用以形成镀覆层a的镀覆液可为置换镀覆液,也可为还原镀覆液。

[0052]

用以形成镀覆层a的置换镀覆液,含有具有能够与第一金属进行置换的离子化倾向的金属的水溶性金属盐(第二金属的盐)。换言之,通过置换镀覆液形成镀覆层a的情况,第二金属的离子化倾向小于第一金属。

[0053]

用以形成镀覆层a的还原镀覆液,含有水溶性金属盐(第二金属的盐)及还原剂。

[0054]

作为还原剂,可列示联胺、硼氢化钠、甲醛等。还原剂可单独使用1种,也可并用2种以上。

[0055]

用以形成镀覆层a的镀覆液所含有的水溶性金属盐(第二金属的盐)并未特别限定。

[0056]

第二金属为金的情况,可列举:氰化金盐、氯化金盐、亚硫酸金盐、硫代硫酸金盐等。

[0057]

第二金属为银的情况,可列举:氰化银盐、硝酸银盐、甲烷磺酸银盐等。

[0058]

第二金属为铂的情况,可列举:氯化铂酸盐、二硝基二胺铂(dinitrodiammine platinum)、六羟铂酸盐(hexahydroxoplatinate)等。

[0059]

用以形成镀覆层a的镀覆液中的水溶性金属盐(第二金属的盐)的浓度并未特别限定,但较优选为5ppm以上,更优选为10ppm以上,特优选为20ppm以上。另外,较优选为5000ppm以下,更优选为2000ppm以下,特优选为1000ppm以下。

[0060]

若在上述下限以上,镀覆层a的形成速度充分。另外,若在上述上限以下,在成本上有利。

[0061]

用以形成镀覆层a的镀覆液的ph较优选为2.5以上,更优选为3以上,特优选为4以上。另外,较优选为9.5以下,更优选为9以下,特优选为8以下。

[0062]

若在上述范围内,不易引起被镀覆体的局部腐蚀或在被镀覆体表面上形成氧化层,容易高质量地保持镀覆层叠体。

[0063]

镀覆层a的膜厚并未特别限定,但较优选为0.0003μm以上,更优选为0.0005μm以上,特优选为0.001μm以上。另外,较优选为0.05μm以下,更优选为0.04μm以下,特优选为0.02μm以下。

[0064]

若在上述下限以上,在后续步骤形成镀覆层b时,不易引起被镀覆体的局部腐蚀或在被镀覆体的表面上形成氧化层,容易高质量地保持镀覆层叠体。另外,若在上述上限以下,在成本上有利。

[0065]

另外,镀覆层a并非最外层,因此不需要平坦的皮膜,可为有孔的皮膜,也可为核状。

[0066]

上述“膜厚”是指“平均膜厚”(本说明书中,以下相同)。

[0067]

形成镀覆层a时的镀覆液温度较优选为10℃以上,更优选为15℃以上,特优选为20℃以上。另外,较优选为100℃以下,更优选为95℃以下,特优选为90℃以下。

[0068]

另外,形成镀覆层a的时间(镀覆时间)较优选为0.5分钟以上,更优选为1分钟以上,特优选为2分钟以上。另外,较优选为30分钟以下,更优选为20分钟以下,特优选为10分钟以下。

[0069]

镀覆液的温度及镀覆时间若在上述范围内,则容易使膜厚在前述范围内。

[0070]

如上所述,镀覆层a并不需要厚度,因此从成本面以及避免受到还原剂的影响来看,较优选为以置换镀覆液形成镀覆层a。也就是,镀覆层a较优选为通过置换镀覆液中所含有的第二金属的离子与上述被镀覆体所含有的第一金属之间的置换反应所形成的置换镀覆层。

[0071]

《镀覆层b》

[0072]

镀覆层b为在镀覆层a上析出的镀覆层。镀覆层b是为以第三金属作为主成分。

[0073]

镀覆层b为置换镀覆层,该置换镀覆层为通过置换镀覆液中所含有的第三金属的离子与被镀覆体s所含有的第一金属或镀覆层a所含有的第二金属之间的置换反应所形成。

[0074]

如上所述,镀覆层a也可为有孔的皮膜或核状的层。因此,可能会在第三金属的离子与被镀覆体s所含有的第一金属之间发生用以形成镀覆层b的置换反应。

[0075]

第三金属只要是可从镀覆液析出的金属,且在其金属表面稳定进行用以形成镀覆层c的还原镀覆,并且能够在水溶液中稳定存在,则并未特别限定。

[0076]

作为第三金属,可列举例如:钯(pd)、铼(re)等。钯因为其表面容易进行还原反应,可通过还原镀覆适当地形成镀覆层c,因此特别适合作为镀覆层b所含有的第三金属。

[0077]

用以形成镀覆层b的镀覆液为置换镀覆液。该镀覆液含有具有能够与第一金属或第二金属进行置换的离子化倾向的金属的水溶性金属盐(第三金属的盐)。也就是,第三金属的离子化倾向小于第一金属或第二金属。

[0078]

用以形成镀覆层b的镀覆液(置换镀覆液),只要在镀覆层a上形成镀覆层b时不会局部腐蚀被镀覆体且不会在被镀覆体上形成氧化膜,则未特别限定。

[0079]

用以形成镀覆层b的镀覆液所含有的水溶性金属盐(第三金属的盐)并未特别限定。

[0080]

第三金属为钯的情况,可列举:氯化钯、二氯四胺钯盐、二硝基四胺钯盐等。

[0081]

用以形成镀覆层b的镀覆液中的水溶性金属盐(第三金属的盐)的浓度并未特别限定,但较优选为5ppm以上,更优选为10ppm以上,特优选为20ppm以上。另外,较优选为5000ppm以下,更优选为2000ppm以下,特优选为1000ppm以下。

[0082]

若在上述下限以上,镀覆层b的形成速度充分。另外,若在上述上限以下,在成本上有利。

[0083]

用以形成镀覆层b的镀覆液的ph较优选为2.5以上,更优选为3以上,特优选为4以上。另外,较优选为9.5以下,更优选为9以下,特优选为8以下。

[0084]

若在上述范围内,不易引起被镀覆体的局部腐蚀或在被镀覆体表面上形成氧化层,容易高质量地保持镀覆层叠体。

[0085]

镀覆层b的膜厚并未特别限定,但较优选为0.0003μm以上,更优选为0.0005μm以上,特优选为0.001μm以上。另外,较优选为0.05μm以下,更优选为0.04μm以下,特优选为

0.02μm以下。

[0086]

若在上述下限以上,则在后续步骤中容易稳定地形成镀覆层c。另外,若在上述上限以下,在成本上有利。

[0087]

形成镀覆层b时的镀覆液温度较优选为10℃以上,更优选为15℃以上,特优选为20℃以上。另外,较优选为100℃以下,更优选为95℃以下,特优选为90℃以下。

[0088]

另外,形成镀覆层b的时间(镀覆时间)较优选为0.5分钟以上,更优选为1分钟以上,特优选为2分钟以上。另外,较优选为30分钟以下,更优选为20分钟以下,特优选为10分钟以下。

[0089]

镀覆液的温度及镀覆时间若在上述范围内,则容易使膜厚在前述范围内。

[0090]

《镀覆层c》

[0091]

镀覆层c为在镀覆层b上析出的镀覆层。镀覆层c是以第二金属、第三金属或第四金属作为主成分。

[0092]

然而,镀覆层c的主成分排除金和/或镍。

[0093]

镀覆层c为还原镀覆层,该还原镀覆层为通过还原镀覆液中所含有的还原剂与金属离子(第二金属、第三金属或第四金属的离子)的氧化还原反应所形成。

[0094]

镀覆层c的主成分的金属(第二金属、第三金属或第四金属),只要是可从还原镀覆液析出的金属且能够在水溶液中稳定存在则无特别限定,可因应镀覆层叠体的形成目的而选择。

[0095]

例如,在以防止第一金属热扩散至皮膜表面为目的的情况中,可使用钯等作为镀覆层c的主成分。

[0096]

用以形成镀覆层c的镀覆液(还原镀覆液)含有水溶性金属盐(第二金属、第三金属或第四金属的盐)及还原剂。

[0097]

作为还原剂,可列示次磷酸或其盐、甲酸或其盐、联胺等。还原剂可单独使用1种,也可并用2种以上。

[0098]

作为用以形成镀覆层c的镀覆液所含有的水溶性金属盐,可列示前述的第二金属的盐及第三金属的盐等。

[0099]

用以形成镀覆层c的镀覆液中的水溶性金属盐的浓度并未特别限定,但较优选为5ppm以上,更优选为10ppm以上,特优选为20ppm以上。另外,较优选为5000ppm以下,更优选为2000ppm以下,特优选为1000ppm以下。

[0100]

若在上述下限以上,镀覆层c的形成速度充分。另外,若在上述上限以下,在成本上有利。

[0101]

用以形成镀覆层c的镀覆液的ph较优选为2.5以上,更优选为3以上,特优选为4以上。另外,较优选为9.5以下,更优选为9以下,特优选为8以下。

[0102]

若在上述范围内,不易因金属盐的沉淀或在镀覆液中的异常反应而导致金属于镀覆槽内析出。

[0103]

镀覆层c是以防止热扩散至皮膜表面等为目的而形成的层,因此其膜厚比镀覆层a及镀覆层b更厚。镀覆层c是由可形成厚皮膜的还原镀覆所形成。

[0104]

具体而言,镀覆层c的膜厚并未特别限定,但较优选为0.01μm以上,更优选为0.02μm以上,特优选为0.03μm以上。另外,较优选为3μm以下,更优选为2μm以下,特优选为1μm以

下。

[0105]

若在上述下限以上,则可充分发挥作为皮膜的性能。另外,若在上述上限以下,在成本上有利。

[0106]

形成镀覆层c时的镀覆液温度较优选为10℃以上,更优选为15℃以上,特优选为20℃以上。另外,较优选为100℃以下,更优选为95℃以下,特优选为90℃以下。

[0107]

另外,形成镀覆层c的时间(镀覆时间)较优选为0.5分钟以上,更优选为1分钟以上,特优选为2分钟以上。另外,较优选为240分钟以下,更优选为120分钟以下,特优选为60分钟以下。

[0108]

镀覆液的温度及镀覆时间若在上述范围内,则容易使膜厚在前述范围内。

[0109]

镀覆层c的主成分的金属可为第三金属。此情况中,镀覆层b与镀覆层c的主成分相同。

[0110]

例如,可使镀覆层b的主成分与镀覆层c的主成分的金属皆为钯。也就是,可将钯镀覆层分成置换钯镀覆层与还原钯镀覆层的2层。

[0111]

据此,不易产生略过还原镀覆的情况,而能够稳定形成较厚的钯层。

[0112]

《镀覆层d》

[0113]

本发明中,在镀覆层c析出后,也可在镀覆层c上使镀覆层d析出,该镀覆层d的主成分为与镀覆层c的主成分的金属不同的金属。图2中显示以如此方式制造的镀覆层叠体的结构。

[0114]

镀覆层d为在镀覆层c上析出的镀覆层。镀覆层d的主成分的金属与镀覆层c的主成分的金属不同。

[0115]

构成镀覆层d的金属可为单质金属,也可为合金。

[0116]

镀覆层d的主成分的金属,只要是可从镀覆液析出的金属且能够在水溶液中稳定存在则无特别限定,可因应镀覆层叠体的形成目的而选择。

[0117]

例如,在以防止皮膜表面氧化为目的的情况中,可使用金等。

[0118]

用以形成镀覆层d的镀覆液可为置换镀覆液,也可为还原镀覆液。

[0119]

用以形成镀覆层d的镀覆液含有水溶性金属盐。此水溶性金属盐并未特别限定。

[0120]

例如,镀覆层d的主成分的金属为金的情况,可列举:氰化金盐、氯化金盐、亚硫酸金盐、硫代硫酸金盐等。

[0121]

用以形成镀覆层d的镀覆液中的水溶性金属盐的浓度并未特别限定,但较优选为5ppm以上,更优选为10ppm以上,特优选为20ppm以上。另外,较优选为5000ppm以下,更优选为2000ppm以下,特优选为1000ppm以下。

[0122]

若在上述下限以上,镀覆层d的形成速度充分。另外,若在上述上限以下,在成本上有利。

[0123]

用以形成镀覆层d的镀覆液的ph较优选为2.5以上,更优选为3以上,特优选为4以上。另外,较优选为9.5以下,更优选为9以下,特优选为8以下。

[0124]

若在上述范围内,则不易因金属盐的沉淀或在镀覆液中的异常反应而导致金属于镀覆槽内析出。

[0125]

镀覆层d的膜厚并未特别限定,但较优选为0.01μm以上,更优选为0.02μm以上,特优选为0.03μm以上。另外,较优选为1μm以下,更优选为0.7μm以下,特优选为0.5μm以下。

[0126]

若在上述下限以上,则可充分发挥作为皮膜的性能。另外,若在上述上限以下,在成本上有利。

[0127]

形成镀覆层d时的镀覆液温度较优选为10℃以上,更优选为15℃以上,特优选为20℃以上。另外,较优选为100℃以下,更优选为95℃以下,特优选为90℃以下。

[0128]

另外,形成镀覆层d的时间(镀覆时间)较优选为0.5分钟以上,更优选为1分钟以上,特优选为2分钟以上。另外,较优选为240分钟以下,更优选为120分钟以下,特优选为60分钟以下。

[0129]

镀覆液的温度及镀覆时间若在上述范围内,则容易使膜厚在前述范围内。

[0130]

以本发明的制造方法所制造的镀覆层叠体,在其上方进行焊接时可维持高的接合强度,而且可稳定制造,其作用/原理虽尚不明确,但据认为如下。然而本发明不限于下述作用/原理的范围。

[0131]

如专利文献1等,在将钯或其合金等的层直接施加于被镀覆体的情况中,会发生被镀覆体的局部腐蚀及被镀覆体表面形成氧化层。相对于此,在被镀覆体表面上形成镀覆层a之后,将钯或其合金等形成为镀覆层b,据此镀覆层a成为被镀覆体的保护层,而可防止被镀覆体的局部腐蚀及被镀覆体表面形成氧化层,同时形成镀覆层b。

[0132]

然后,镀覆层b表面,相比于镀覆层a表面更容易进行还原反应,因此可在形成镀覆层b后通过还原镀覆稳定地形成镀覆层c。

[0133]

据此,本发明中,可防止被镀覆体的局部腐蚀及被镀覆体表面形成氧化层,同时稳定制造具有必要性能的镀覆皮膜,如此所制造的皮膜维持高的焊接强度。

[0134]

(实施例)

[0135]

以下举出实施例及比较例更具体说明本发明,本发明只要不超出其主旨,则不限于这些的实施例。

[0136]

实施例1

[0137]

[镀覆层叠体的制作]

[0138]

以在环氧玻璃布材(fr-4)上铺设铜箔并且将通过阻焊剂设有一系列直径为φ0.5mm的开口的基板(40mm

×

40mm

×

1mmt)作为被镀覆体,以下述方式制作依次层叠有被镀覆体、镀覆层a、镀覆层b、镀覆层c层叠的镀覆层叠体。

[0139]

对于被镀覆体进行去脂、软蚀刻及酸洗。去脂是使用市面贩卖的洗涤液(pac-200,murata股份有限公司制)于50℃进行10分钟。软蚀刻是使用市面贩卖的软蚀刻剂(meox,murata股份有限公司制)于30℃进行5分钟。酸洗是使用10v/v%硫酸在室温进行1分钟。

[0140]

使用置换金镀覆液(im-gold pc,日本高纯度化学股份有限公司制)作为用以形成镀覆层a的镀覆液,形成镀覆层a。用以形成镀覆层a的镀覆液的温度为80℃,镀覆时间为5分钟。

[0141]

接着,使用置换钯镀覆液(im-pd nca,日本高纯度化学股份有限公司制)作为用以形成镀覆层b的镀覆液,形成镀覆层b。用以形成镀覆层b的镀覆液的温度为55℃,镀覆时间为5分钟。

[0142]

接着,使用还原钯镀覆液(neo pallabright dp,日本高纯度化学股份有限公司制)作为用以形成镀覆层c的镀覆液,形成镀覆层c。该还原钯镀覆液中添加了硫酸铜五水合物(和光纯药股份有限公司制)0.1g/l作为实际使用时的假想污染物质。用以形成镀覆层c

的镀覆液的温度为50℃,镀覆时间为5分钟。

[0143]

[镀覆层膜厚的测量]

[0144]

通过荧光x射线光谱分析装置(ft-150,hitachi high-tech science股份有限公司制)测量所形成的各镀覆层的厚度。

[0145]

实施例1中所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.05μm。

[0146]

[略过镀覆层c的情况的评价]

[0147]

以光学显微镜在10倍的倍率下观察开口部的附近,若为银白色的情况则判断略过镀覆层c的情况为“无”,若为橙色或褐色的情况则判断略过镀覆层c的情况为“有”。

[0148]

实施例1中所得的镀覆层叠体中,未观察到略过镀覆层c的情况。

[0149]

[焊接性的评价]

[0150]

对于在被镀覆体层叠镀覆层所制作而成的前述镀覆层叠体进行前加热,然后使用回焊装置(japan pulse laboratories股份有限公司制,rf-430-m2)在sr开口部设置焊球(千住金属工业股份有限公司制,sac405,φ0.6mm),使用黏结强度试验机(dage公司制,bond tester series4000 optima)进行焊球拉力测试,评价断裂模式。

[0151]

针对各镀覆层叠体的20个点实施焊球拉力测试。将焊料内的破坏视为“良好”,将焊料-底层界面之间的破坏视为“不良”,算出“良好”的比例,计算焊接合格率(%)。

[0152]

实施焊接等的条件如下。

[0153]

·

回焊环境:氮环境下

[0154]

·

回焊前加热:175℃,4小时

[0155]

·

实施前的回焊次数:三次

[0156]

·

助焊剂:kester制,tsf6502

[0157]

·

测试速度:5000μm/秒

[0158]

·

实施焊接后时效:1小时

[0159]

实施例1中所得的镀覆层叠体中,所得的镀覆层叠体的焊接性良好。

[0160]

实施例2

[0161]

将用以形成镀覆层a的镀覆时间设为10分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0162]

所得的镀覆层a的膜厚为0.01μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.05μm。

[0163]

未观察到略过镀覆层c的情况,所得的镀覆层叠体的焊接性也良好。

[0164]

实施例3

[0165]

将用以形成镀覆层b的镀覆时间设为10分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0166]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.01μm,镀覆层c的膜厚为0.05μm。

[0167]

未观察到略过镀覆层c的情况,所得的镀覆层叠体的焊接性也良好。

[0168]

实施例4

[0169]

将用以形成镀覆层c的镀覆时间为10分钟,除此之外,与实施例1相同地制作镀覆

层叠体,并进行评价。

[0170]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.1μm。

[0171]

未观察到略过镀覆层c的情况,所得的镀覆层叠体的焊接性也良好。

[0172]

实施例5

[0173]

使用置换银镀覆液(im-silver,日本高纯度化学股份有限公司制)作为用以形成镀覆层a的镀覆液,镀覆液的温度为45℃,使镀覆时间为1分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0174]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.05μm。

[0175]

未观察到略过镀覆层c的情况,所得的镀覆层叠体的焊接性也良好。

[0176]

实施例6

[0177]

使用市面贩卖的置换铂镀覆液(弱酸性氯化铂酸系镀覆液)作为用以形成镀覆层a的镀覆液,镀覆液的温度为45℃,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0178]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.05μm。

[0179]

未观察到略过镀覆层c的情况,所得的镀覆层叠体的焊接性也良好。

[0180]

实施例7

[0181]

使用还原金镀覆液(hy-gold cn,日本高纯度化学股份有限公司制)作为用以形成镀覆层a的镀覆液,使镀覆时间为1分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0182]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.05μm。

[0183]

未观察到略过镀覆层c的情况,所得的镀覆层叠体的焊接性也良好。

[0184]

实施例8

[0185]

使用市面贩卖的还原银镀覆液(弱碱性硝酸银系镀覆液)作为用以形成镀覆层a的镀覆液,镀覆液的温度为50℃,使镀覆时间为1分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0186]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.05μm。

[0187]

未观察到略过镀覆层c的情况,所得的镀覆层叠体的焊接性也良好。

[0188]

实施例9

[0189]

使用还原铂镀覆液(ot-1,日本高纯度化学股份有限公司制)作为用以形成镀覆层a的镀覆液,镀覆液的温度为30℃,使镀覆时间为1分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0190]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.05μm。

[0191]

未观察到略过镀覆层c的情况,所得的镀覆层叠体的焊接性也良好。

[0192]

实施例10

[0193]

于实施例1中,在形成镀覆层c后,使用还原金镀覆液(hy-gold cn,日本高纯度化学股份有限公司制)作为用以形成镀覆层d的镀覆液,形成镀覆层d。用以形成镀覆层d的镀覆液温度为80℃,镀覆时间为10分钟。与实施例1相同地对于所制作的镀覆层叠体进行评价。

[0194]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.05μm,镀覆层d的膜厚为0.05μm。

[0195]

未观察到略过镀覆层c的情况,所得的镀覆层叠体的焊接性也良好。

[0196]

比较例1

[0197]

不形成镀覆层a而直接在被镀覆体形成镀覆层b,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0198]

所得的镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.05μm。

[0199]

虽未观察到略过镀覆层c的情况,但所得的镀覆层叠体的焊接性不优选。

[0200]

比较例2

[0201]

不形成镀覆层b而是在形成镀覆层a之后形成镀覆层c,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0202]

所得的镀覆层a的膜厚为0.005μm,镀覆层c的膜厚为0.05μm。

[0203]

观察到略过镀覆层c的情况。未发生略过部位的焊接性良好。

[0204]

比较例3

[0205]

不形成镀覆层b而是在形成镀覆层a之后尝试形成镀覆层c,除此之外,与实施例5相同地制作镀覆层叠体,并进行评价。

[0206]

所得的镀覆层a的膜厚为0.005μm,但并未形成镀覆层c。

[0207]

比较例4

[0208]

不形成镀覆层b而是在形成镀覆层a之后形成镀覆层c,除此之外,与实施例6相同地制作镀覆层叠体,并进行评价。

[0209]

所得的镀覆层a的膜厚为0.005μm,镀覆层c的膜厚为0.05μm。

[0210]

观察到略过镀覆层c的情况。未发生略过部位的焊接性良好。

[0211]

各实施例/比较例的结果显示于表1。

[0212]

[表1]

[0213][0214]

表1中,以括弧括起的部分意义如下。

[0215]

a:仅在未发生略过镀覆层c的情况的部位进行测量时的膜厚。

[0216]

b:所有测量的点皆发生略过的情况。

[0217]

c:仅在未发生略过镀覆层c的情况的部位进行测量时的合格率。

[0218]

[产业上的可利用性]

[0219]

本发明的镀覆层叠体的制造方法,可稳定制造具有导体电路等的表面所需的性能的镀覆层叠体,同时使其维持高的焊接强度,因此本发明可广泛应用于电子零件制造等领域。

[0220]

附图标记说明

[0221]sꢀꢀꢀ

被镀覆体

[0222]aꢀꢀꢀ

镀覆层

[0223]bꢀꢀꢀ

镀覆层

[0224]cꢀꢀꢀ

镀覆层

[0225]dꢀꢀꢀ

镀覆层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。