一种耐水解tcpp阻燃剂的制备方法

技术领域

1.本发明属于化工技术领域,具体涉及一种耐水解tcpp阻燃剂的制备方法。

背景技术:

2.tcpp是一种有机磷酸酯类阻燃剂,化学名称为磷酸三(2-氯丙基)酯,作为添加型阻燃剂使用,广泛应用于聚氨酯软泡、硬泡塑料,环氧树脂,酚醛树脂等多种聚合物材料,具有显著的阻燃作用和一定的增塑作用。

3.tcpp的工业化制备方法为本领域技术人员所公知的,即以三氯氧磷与环氧丙烷为原料,在路易斯酸催化下反应合成。通过上述方法制备的tcpp具有如下四种异构体结构:

[0004][0005]

(a)三-(2-氯异丙基)磷酸酯

[0006][0007]

(b)二-(2-氯异丙基)(2-氯丙基)磷酸酯

[0008][0009]

(c)二-(2-氯丙基)(2-氯异丙基)磷酸酯

[0010][0011]

(d)三-(2-氯丙基)磷酸酯

[0012]

在上述四种tcpp异构体的分子结构中,分别含有不同比例的(2-氯异丙基)和(2-氯丙基)基团,其中(2-氯异丙基)基团由于为支链结构,具有相对较大的空间位阻,不利于水分子的进攻,不利于发生水解反应。

[0013]

tcpp水解会导致产品酸值升高,影响产品的下游应用及保质期,因此耐水解性能是tcpp产品的一个重要指标。在tcpp各异构体分子结构中,分别含有(2-氯异丙基)和(2-氯丙基)基团,而(2-氯异丙基)相比(2-氯丙基),因其为支链结构,具有较大的空间位阻效应,可以有效阻碍水分子的进攻,因此不易发生水解反应,上述异构体(a)和(b)中由于(2-氯异丙基)基团占比含量相对更高,其抗水解性能优于异构体(c)和(d)。因此,理论上tcpp产品中异构体(a)和(b)占比越高,产品耐水解性能越好。

[0014]

cn101235050中报道采用三氯化铝作催化剂制备的tcpp产品中,异构体(a)占比含量可以提高至70~80wt%,异构体(a)与异构体(b)比值>4,但其没有提及高异构体(a)和(b)的比例对tcpp的耐水解性是有利的。

[0015]

cn103408584中报道在tcpp粗产品后处理过程中,先在酸性条件下水解处理,选择性的将异构体(b)、(c)、(d)进行部分水解,然后通过水洗除去,进而提高异构体(a)在产品中的占比,提高tcpp产品的耐水解性能。上述方法虽然能够获得高耐水解tcpp产品,但其会

大幅降低产品收率,提高生产成本,降低产品利润。

[0016]

因此,针对现有技术中存在的问题,开发一种即能保证高产品收率,同时又能大幅提高产品的耐水解性能的制备方法是十分必要的。

技术实现要素:

[0017]

本发明的目的在于提供一种耐水解tcpp阻燃剂的制备方法,该方法制备的阻燃剂显著提高了耐水解性能。

[0018]

为实现上述发明目的,本发明采用如下的技术方案:

[0019]

一种耐水解tcpp阻燃剂的制备方法,所述方法包含以下步骤:

[0020]

s1:将路易斯酸和1,4-萘二甲酸酸加入溶剂中,加入活性炭,静置,干燥,焙烧,制备得到活性炭负载型改性路易斯酸催化剂;

[0021]

s2:将s1的负载型催化剂均匀分散于三氯氧磷中,通入环氧丙烷反应得到阻燃剂粗品;

[0022]

s3:s2的阻燃剂粗品经过滤、碱洗、水洗、脱水,得到阻燃剂目标阻燃剂产品。

[0023]

在一些实施方案中,在负载型改性路易斯酸催化剂的制备过程中,具体选择1,4-萘二甲酸与无水氯化镁和(或)无水氯化锌进行了反应,得到了配合物,因分子中引入了萘结构,使其对三-(2-氯异丙基)磷酸酯和二-(2-氯异丙基)(2-氯丙基)磷酸酯具有更高的选择性。本发明方法可以将tcpp产品中三-(2-氯异丙基)磷酸酯含量提高至85%~95wt%,三-(2-氯异丙基)磷酸酯与二-(2-氯异丙基)(2-氯丙基)磷酸酯质量比大于7,有效提高tcpp阻燃剂的耐水解性能。

[0024]

本发明中,s1所述路易斯酸为过渡金属的氯化物,优选无水氯化镁、无水氯化锌、无水氯化铝、无水三氯化铁中的一种或多种,更优选无水氯化镁和/或无水氯化锌;优选地,1,4-萘二甲酸与路易斯酸的质量比为(0.1~1.0):1,优选为(0.2~0.8):1。

[0025]

本发明中,s1所述溶剂为c1~c4的饱和脂肪族醇,优选甲醇、乙醇、异丙醇中的一种或多种,更优选乙醇;优选地,溶剂的质量分数为60~80%,以含路易斯酸和1,4-萘二甲酸的乙醇溶液计。

[0026]

本发明中,s1所述路易斯酸与活性炭的质量比为(0.1~0.8):1,优选为(0.3~0.6):1。

[0027]

本发明中,s1所述静置时间为5-10h。

[0028]

本发明中,s1所述干燥为在80~120℃回转炉中干燥。

[0029]

本发明中,s1所述焙烧为200~300℃下焙烧3-5h。

[0030]

本发明中,s2所述负载型催化剂中路易斯酸与三氯氧磷的质量比为(0.001~0.005):1,优选(0.002~0.004):1。

[0031]

本发明中,s2所述环氧丙烷与三氯氧磷的摩尔比为(3.01~3.05):1,优选(3.02~3.04):1。

[0032]

本发明中,s2所述三氯氧磷和环氧丙烷的反应温度为30~80℃,优选40~60℃。

[0033]

本发明中,s3所述碱洗采用3~5wt%的氢氧化钠水溶液,碱液用量为阻燃剂粗品质量的20~30wt%,碱洗温度为50~70℃。

[0034]

本发明中,s3所述水洗采用去离子水,优选去离子水用量为阻燃剂粗品质量的10

~20wt%,水洗温度为50~70℃。

[0035]

本发明中,s3所述脱水温度为90~110℃,真空度为2~5kpaa。

[0036]

本发明的另一目的在于提供一种耐水解tcpp阻燃剂。

[0037]

一种耐水解tcpp阻燃剂,根据上述方法制备获得,所述阻燃剂是通过三氯氧磷与环氧丙烷反应得到的tcpp异构体产物的混合物。示意性地,所述混合物具有以下(a)至(d)的结构;

[0038][0039]

(a)三-(2-氯异丙基)磷酸酯

[0040][0041]

(b)二-(2-氯异丙基)(2-氯丙基)磷酸酯

[0042][0043]

(c)二-(2-氯丙基)(2-氯异丙基)磷酸酯

[0044][0045]

(d)三-(2-氯丙基)磷酸酯

[0046]

与现有技术相比,本发明具有如下有益效果:

[0047]

(1)本发明方法可以将tcpp产品中三-(2-氯异丙基)磷酸酯含量提高至85%~95wt%,三-(2-氯异丙基)磷酸酯与二-(2-氯异丙基)(2-氯丙基)磷酸酯质量比大于7,有效提高tcpp阻燃剂的耐水解性能;

[0048]

(2)本发明方法,全流程收率高达95%以上,在保证高收率条件下,不经过额外工艺即可制备得到高耐水解tcpp产品;

[0049]

(3)本发明催化剂制备工艺简单,反应结束后通过简单的过滤即可将催化剂与反应液分离,大幅降低因处理催化剂而额外产生的大量工艺废水,有效降低生产成本。

具体实施方式

[0050]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0051]

(一)分析及实验方法说明:

[0052]

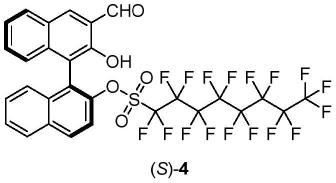

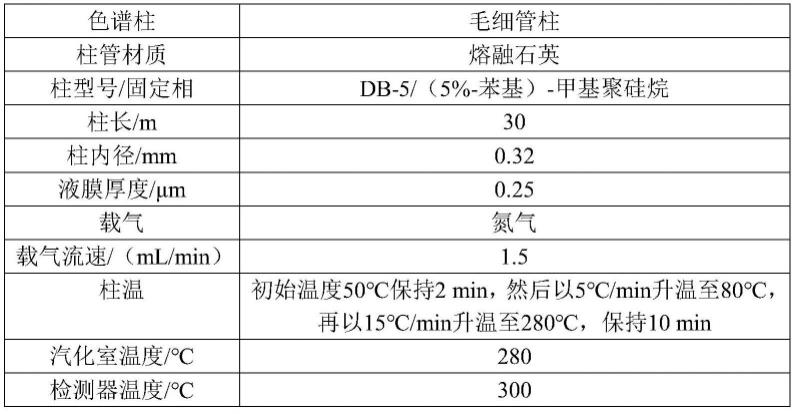

tcpp中各异构体含量分析:采用气相色谱法面积归一法(gc),仪器:安捷伦7980:

[0053]

气相色谱分析条件

[0054][0055]

tcpp的酸值测定:按hg/t2708规定测试。

[0056]

tcpp耐水解性能试验方法说明:

[0057]

将100克tcpp和10克去离子水加入到四口瓶中,搅拌升温至60℃,保温连续搅拌7天,每过24小时取样分析产品酸值,酸值越高说明产品耐水解性能越差。

[0058]

(二)本发明各实施例中原料及试剂来源:

[0059]

无水氯化镁:99.9%,阿拉丁

[0060]

无水氯化锌:99.95%,阿拉丁

[0061]

无水氯化铝:ar,99%,阿拉丁

[0062]

无水三氯氯化铁:98%,阿拉丁

[0063]

1,4-萘二甲酸:95%,阿拉丁

[0064]

三氯氧磷:99.5%,岩峰科技

[0065]

环氧丙烷:>99.5%,万华化学

[0066]

活性炭:ar≥100目,阿拉丁

[0067]

其他原料及试剂若无特殊说明,均通过市售商业途径购买获得。

[0068]

实施例1

[0069]

活性炭负载催化剂的合成:

[0070]

称取6.01g无水氯化镁和3.16g 1,4-萘二甲酸加入到21.38g无水乙醇中,混合均匀后,称取15g活性炭加入到上述溶液中,充分搅拌后静置8h,在100℃回转炉中干燥至质量恒定,在270℃下焙烧4h得到负载型改性路易斯酸催化剂a 19.3g,无水氯化镁负载量17.38%;

[0071]

tcpp阻燃剂合成及后处理:

[0072]

将154.1g三氯氧磷(纯度99.5%)、2.6g催化剂a,加入四口烧瓶中,慢慢升温至50℃,将176.9g环氧丙烷滴加到烧瓶中,控制反应温度50-55℃(反应在po滴加阶段为强放热过程,无论在小试还是工业化均很难控制反应温度稳定不变,一般都是控制在一定范围;保温阶段温度相对稳定可以控制在相对稳定的数值,下同),环氧丙烷滴加结束后继续保温反应3h,得到tcpp粗品333.6g;

[0073]

tcpp粗品经过砂芯漏斗过滤,向滤液中加入5wt%氢氧化钠水溶液83.4g,在60℃下搅拌0.5h,静置分层,向碱洗后有机相中加入去离子水50.0g,在60℃下搅拌0.5h,静置分

层,有机相在100℃,真空度3kpaa下脱水1h后得到tcpp纯品,对产品中异构体组成、酸值进行测试,结果列于表1,耐水解实验结果列于表2。

[0074]

实施例2

[0075]

活性炭负载催化剂的合成:

[0076]

称取6g无水氯化锌和5.05g 1,4-萘二甲酸加入到16.58g无水乙醇中,混合均匀后,称取10g活性炭加入到上述溶液中,充分搅拌后静置6h,在90℃回转炉中干燥至质量恒定,在220℃下焙烧5h得到负载型改性路易斯酸催化剂b16.8g,无水氯化锌负载量19.95%;

[0077]

tcpp阻燃剂合成及后处理:

[0078]

将154.1g三氯氧磷(纯度99.5%)、1.5g催化剂b,加入四口烧瓶中,慢慢升温至40℃,将176.3g环氧丙烷滴加到烧瓶中,控制反应温度40-45℃左右,环氧丙烷滴加结束后继续保温反应3h,得到tcpp粗品331.9g;

[0079]

tcpp粗品经过砂芯漏斗过滤,向滤液中加入5wt%氢氧化钠水溶液83.0g,在60℃下搅拌0.5h,静置分层,向碱洗后有机相中加入去离子水49.8g,在60℃下搅拌0.5h,静置分层,有机相在100℃,真空度3kpaa下脱水1h后得到tcpp纯品,对产品中异构体组成、酸值进行测试,结果列于表1,耐水解实验结果列于表2。

[0080]

实施例3

[0081]

活性炭负载催化剂的合成:

[0082]

称取6.01g无水氯化镁和1.26g 1,4-萘二甲酸加入到29.08g无水乙醇中,混合均匀后,称取20g活性炭加入到上述溶液中,充分搅拌后静置8h,在110℃回转炉中干燥至质量恒定,在290℃下焙烧3h得到负载型改性路易斯酸催化剂c 21.8g,无水氯化镁负载量15.40%;

[0083]

tcpp阻燃剂合成及后处理:

[0084]

将154.1g三氯氧磷(纯度99.5%)、4.0g催化剂c,加入四口烧瓶中,慢慢升温至60℃,将177.5g环氧丙烷滴加到烧瓶中,控制反应温度60-65℃左右,环氧丙烷滴加结束后继续保温反应3h,得到tcpp粗品335.5g;

[0085]

tcpp粗品经过砂芯漏斗过滤,向滤液中加入5wt%氢氧化钠水溶液83.9g,在60℃下搅拌0.5h,静置分层,向碱洗后有机相中加入去离子水50.3g,在60℃下搅拌0.5h,静置分层,有机相在100℃,真空度3kpaa下脱水1h后得到tcpp纯品,对产品中异构体组成、酸值进行测试,结果列于表1,耐水解实验结果列于表2。

[0086]

实施例4

[0087]

活性炭负载催化剂的合成:

[0088]

称取6.06g无水氯化铝和6.32g 1,4-萘二甲酸加入到49.51g无水甲醇中,混合均匀后,称取60g活性炭加入到上述溶液中,充分搅拌后静置8h,在100℃回转炉中干燥至质量恒定,在270℃下焙烧4h得到负载型改性路易斯酸催化剂d 57.9g,无水氯化锌负载量5.80%;

[0089]

tcpp阻燃剂合成及后处理:

[0090]

将154.1g三氯氧磷(纯度99.5%)、13.2g催化剂d,加入四口烧瓶中,慢慢升温至30℃,将175.7g环氧丙烷滴加到烧瓶中,控制反应温度30-35℃左右,环氧丙烷滴加结束后继续保温反应3h,得到tcpp粗品343.0g;

[0091]

tcpp粗品经过砂芯漏斗过滤,向滤液中加入5wt%氢氧化钠水溶液85.7g,在60℃下搅拌0.5h,静置分层,向碱洗后有机相中加入去离子水51.4g,在60℃下搅拌0.5h,静置分层,有机相在100℃,真空度3kpaa下脱水1h后得到tcpp纯品,对产品中异构体组成、酸值进行测试,结果列于表1,耐水解实验结果列于表2。

[0092]

实施例5

[0093]

活性炭负载催化剂的合成:

[0094]

称取6.12g无水三氯化铁和0.63g 1,4-萘二甲酸加入到27.02g无水乙醇中,混合均匀后,称取7.5g活性炭加入到上述溶液中,充分搅拌后静置8h,在100℃回转炉中干燥至质量恒定,在270℃下焙烧4h得到负载型改性路易斯酸催化剂e 11.4g,无水氯化锌负载量29.47%;

[0095]

tcpp阻燃剂合成及后处理:

[0096]

将154.1g三氯氧磷(纯度99.5%)、0.5g催化剂e,加入四口烧瓶中,慢慢升温至80℃,将178.0g环氧丙烷滴加到烧瓶中,控制反应温度80-85℃左右,环氧丙烷滴加结束后继续保温反应3h,得到tcpp粗品332.6g;

[0097]

tcpp粗品经过砂芯漏斗过滤,向滤液中加入5wt%氢氧化钠水溶液83.2g,在60℃下搅拌0.5h,静置分层,向碱洗后有机相中加入去离子水49.9g,在60℃下搅拌0.5h,静置分层,有机相在100℃,真空度3kpaa下脱水1h后得到tcpp纯品,对产品中异构体组成、酸值进行测试,结果列于表1,耐水解实验结果列于表2。

[0098]

对比例1

[0099]

与实施例1相比,催化剂更换为alcl3,其它反应条件完全相同

[0100]

将154.1g三氯氧磷(纯度99.5%)、0.47g催化剂alcl3,加入四口烧瓶中,慢慢升温至50℃,将176.9g环氧丙烷滴加到烧瓶中,控制反应温度50-55℃左右,环氧丙烷滴加结束后继续保温反应3h,得到tcpp粗品331.47g;

[0101]

向粗品中加入5%的氢氧化钠水溶液82.9g,在60℃搅拌0.5h,静置分层,向碱洗后有机相中加入去离子水49.7g,在60℃下搅拌0.5h,静置分层,有机相在100℃,真空度3kpaa下脱水1h后得到tcpp纯品,对产品中异构体组成、酸值进行测试,结果列于表1,耐水解实验结果列于表2。

[0102]

表1实施例1~5和对比例1实验结果

[0103][0104]

表2实施例1~5和对比例1产品耐水解性能测试结果

[0105]

水解时间(天)01234567实施例10.0150.0170.0190.0200.0220.0240.0250.027实施例20.0160.0180.0200.0210.0230.0250.0260.029

实施例30.0150.0170.0190.0200.0230.0240.0250.027实施例40.0150.0170.0190.0200.0220.0240.0250.028实施例50.0170.0190.0210.0220.0240.0250.0270.029对比例10.0270.120.250.390.680.811.031.65

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。