1.本技术涉及车间管理的领域,尤其是涉及一种生产管理方法及系统。

背景技术:

2.车间是企业内部组织生产的基本单位,也是企业生产行政管理的一级组织。由若干工段或生产班组构成。它按企业内部产品生产各个阶段或产品各组成部分的专业性质和各辅助生产活动的专业性质而设置,拥有完成生产任务所必需的厂房或场地、机器设备、工具和一定的生产人员、技术人员和管理人员。

3.在当下的车间生产过程中,流水线作业的方式已经逐渐普及;流水线,又称装配线,工业上的一种生产方式,指每一个生产单位只专注处理某一个片段的工作,传统的流水线作业采用人工的方式,在流水线上布置多中工位,以满足生产需求;随着科技的日益进行,目前的车间生产过程中,越来越多的机械设备已经被投入到了生产线的使用中。

4.随着机械设备的逐步增多,用于对机械设备进行监管的生产管理系统也应运而生,目前市面上的生产管理系统多种多样,但这些生产管理系统的功能模块种类一般是固定的,不能很好地符合使用者的实际需求,当备件的生产数量较大时,机械设备长时间高速运转后,当前的生产管理系统难以对机械设备的运行效率进行直观的反馈,当通过不同流水线对一个整体套件的若干零部件进行生产加工时,当一部分机械设备运转正常,一部分机械设备存有卡涩现象时,零部件的数量不对等,难以组合成整体套件,故而存在浪费原材料的可能性,故有待改善。

技术实现要素:

5.本技术的目的是提供一种生产管理方法及系统。

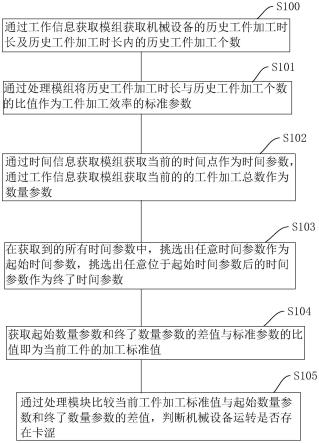

6.本技术提供的一种生产管理方法及系统采用如下的技术方案:一种生产管理方法,包括以下步骤;获取机械设备的历史工件加工时长,及历史工件加工时长内的历史工件加工个数;计算历史工件加工时长与历史工件加工个数的比值作为工件加工效率的标准参数;获取当前时间作为时间参数,获取当前时间的工件加工总数作为数量参数;选定任意时间参数为起始时间参数,选定起始时间参数后的任意时间参数为终了时间参数,获取起始时间参数及终了时间参数的数量参数,记为起始数量参数及终了数量参数;获取起始数量参数和终了数量参数的差值及终了时间参数及起始时间参数间和时间参数差值;获取起始数量参数和终了数量参数的差值与标准参数的比值记为当前工件加工标准值;

比较当前工件加工标准值与起始数量参数和终了数量参数的差值,判断机械设备运转是否存在卡涩。

7.通过采用上述技术方案,当采用本技术中的生产管理方法管理机械设备时,工作人员可以先根据机械设备正常运转时的工件加工数量设定标准参数,并通过数量参数与时间参数算出机械设备加工一个工件所需要的单位时间后,对设备当前工作时的任意时刻的工件数量进行数据获取,再通过任意两个时刻的工件数量及时间得到这段时间内的加工工件总数,并通过两个时刻内的时间及加工一个工件所需要的单位时间得到工件加工理论值后与工件加工实际值进行比较,从而判断出工件加工速度是否降低,以便于对机械设备是否卡涩做出判断,进而便于工作人员对机械设备进行检修,降低了由于套件中零部件加工速度不一致导致的原材料浪费的可能性,提升了系统整体的工作效率。

8.可选的,在判断机械设备运转是否存在卡涩中,还存在以下步骤:从固定时间点开始根据预设的采样时长对一段时间内的工件加工情况进行工件加工效率样本划分;选取任意加工效率样本;获取上述步骤中的工件加工效率样本的当前工件加工标准值及起始数量参数和终了数量参数的差值的比值,即为机械设备运转灵活度;获取机械设备运转灵活度并将机械设备运转灵活度与预设的第一运转灵活度阈值进行比较,运转灵活度大于等于预设的第一运转灵活度阈值时,则判定运转无误,运转灵活度小于预设的第一运转灵活度阈值时,则运转出现故障,进行报警。

9.通过采用上述技术方案,当在对机械设备的运转状态进行判别的过程中,由于机械设备长时间使用后容易产生老化等现象,故而运转灵活度的略微下降是被允许的,通过预设第一运转灵活度阈值,从而对机械设备运转灵活度进行限定,在保护机械设备不会过载的情况下使其保持正常工作状态,当运转灵活度小于第一运转灵活度阈值时,则说明机械设备的卡涩已经对生产效率造成了影响,故而设备报警,以便于工作人员及时对设备进行检修,进一步的提升了机械设备的零件加工效率。

10.可选的,获取机械设备运转灵活度并将机械设备运转灵活度与预设的第一运转灵活度阈值进行比较后还包括以下步骤:获取机械设备运转灵活度并将机械设备运转灵活度与预设的第一运转灵活度阈值的比较结果;列出所有运转灵活度小于预设第一运转灵活度阈值的加工效率样本;获取列出的加工效率样本内的工件加工个数及标准参数,定义加工效率样本内的工件加工个数及标准参数的比值为当前加工速率;根据当前加工速率对其余配套零件加工用机械设备进行输出功率的调整。

11.通过采用上述技术方案,当机械设备的运转灵活度降低时,及机械设备发生卡涩现象时,可以对卡涩现象发生时的机械设备的工件加工效率进行计算,从而对该工件配套的零部件加工设备进行适当的功率调整,以使得与该工件配套的零部件加工效率可以根据该工件的加工效率做出调整,从而降低了由于单一机械设备运转卡涩导致的零部件之间数量产生不匹配从而浪费原材料的可能性。

12.可选的,在列出所有运转灵活度小于预设第一运转灵活度阈值的加工效率样本

中,还包括以下步骤;获取所有运转灵活度小于预设第一运转灵活度阈值的加工效率样本,并列出获取到的加工效率样本的前一个加工效率样本记为前端样本,后一个加工效率样本记为后端样本;计算前端样本记后端样本内的当前运转灵活度,并将结果与预设第二运转灵活度阈值进行对比,所述第二运转灵活度阈值大于第一运转灵活度阈值;若前端样本及后端样本内的当前加工速率大于第二运转灵活度阈值则根据前端样本及后端样本对其余配套零件加工用机械设备进行输出功率的调整。

13.通过采用上述技术方案,当使用本技术中的生产管理方法对工件加工效率进行检测后发现某一加工效率样本内的加工速率存在异常时,即对其相邻时间内的加工效率样本进行检测,降低了由于机械设备卡涩导致的一段时间内工件加工速度降低,从而使得套件的各个零部件难以数量适配的可能性,进一步的降低了生产过程中浪费原材料导致的成本增加的可能性。

14.可选的,在根据当前加工速率对其余配套零件加工用机械设备进行输出功率的调整中,还包括以下步骤;获取所有运转灵活度小于预设第一运转灵活度阈值的加工效率样本的对应起始时间参数及终了时间参数;按照工件加工效率样本的采样时长,划分配套零件加工用机械设备工作区间,所述工作区间与采样时长时间相等;选定工作工作区间中与运转灵活度小于预设第一运转灵活度阈值的加工效率样本的对应起始时间参数及终了时间参数的工件加工效率样本相对应的下一工作区间调整输出功率。

15.通过采用上述技术方案,选取与工件配套零部件的加工机械设备的下一工作区间进行功率的调整,通过时间差,可以更为直观的观察工件加工用机械设备的运转情况及工件的加工数量,从而实时的对零部件的加工机械设备的输出功率进行调整,降低了生产过程中浪费原材料导致的成本增加的可能性。

16.可选的,在比较当前工件加工标准值与起始数量参数和终了数量参数的差值中,还包括以下步骤;选定预设时间点,所述预设时间点位于起始时间参数及终了时间参数之间;获取预设时间点时的工件加工预设数量,获取工件加工预设数量与起始数量参数的差值;获取配套零部件加工机械设备的工件加工数量及零部件加工机械设备的工件加工数量与工件加工预设数量及起始数量参数的差值的比值,定义为第一比值;获取选定时间点与起始时间参数的差值,获取选定时间点与起始时间参数的差值与起始时间参数及终了时间参数的差值的比值,定义为第二比值;比较第一比值及第二比值的大小,并对工件加工机械设备及零部件加工机械设备的进程进行调整。

17.通过采用上述技术方案,通过对一个周期内的工件及与工件配套零部件的机械设备的加工情况对机械设备的工作进程进行调整,可以通过选定一个位于工件加工起始时间

与结束时间之内的一个中间时间点,通过比较该中间时间点占时间总数的比例与该中间点处工件加工的数量与整体进行的占比,从而对一个周期内的整体工作进行进行调节,降低了由于工件及配套零部件在加工时进行不一致导致的工件及零部件数量不匹配故而产生原材料浪费的可能性。

18.可选的,在选定预设时间点,所述预设时间点位于起始时间参数及终了时间参数之间中,所述预设时间点可以有若干个。

19.通过采用上述技术方案,当在对本技术中的工件加工机械设备及零部件加工机械设备的进程进行控制时,通过预设若干个时间点对进程进行多次监控,从而对机械设备整体的工作进行多次比对调整,从而进一步低了由于工件及配套零部件在加工时进行不一致导致的工件及零部件数量不匹配故而产生原材料浪费的可能性。

20.一种生产管理系统,包括:工件信息获取模组,用于获取机械设备的历史工件加工时长及历史工件加工时长内的历史工件加工个数;时间信息获取模组,用于获取机械设备的各时段的时间信息;处理模组,用于对时间信息获取模组及工件信息获取模组获取到的信息进行处理。

21.通过采用上述技术方案,当工作人员在使用生产管理系统时,可以通过工件信息获取模块获取机械设备的历史工件加工时长,及历史工件加工时长内的历史工件加工个数,接着通过时间信息获取模组获取时间参数、起始时间参数及终了时间参数,并通过处理模块计算得出时间参数差值与标准参数的乘积,记为当前工件加工标准值后;比较当前工件加工标准值与起始数量参数和终了数量参数的差值,判断机械设备运转是否存在卡涩,从而便于工作人员对机械设备进行检修,降低了由于套件中零部件加工速度不一致导致的原材料浪费的可能性,提升了系统整体的工作效率。

22.可选的,包括警示模组,所述警示模组用于在运转灵活度小于预设的第一运转灵活度阈值时进行报警。

23.通过采用上述技术方案,当系统获取机械设备运转灵活度并将机械设备运转灵活度与预设的第一运转灵活度阈值进行比较,运转灵活度大于等于预设的第一运转灵活度阈值时,则判定运转无误,运转灵活度小于预设的第一运转灵活度阈值时,则运转出现故障,即可通过警示模组进行报警,从而便于操作人员及时对机械设备进行检修,降低对后续机械设备加工进程的影响。

24.综上所述,本技术包括以下至少一种有益技术效果:1.当采用本技术中的生产管理方法管理机械设备时,工作人员可以先根据机械设备正常运转时的工件加工数量设定标准参数,并通过数量参数与时间参数算出机械设备加工一个工件所需要的单位时间后,对设备当前工作时的任意时刻的工件数量进行数据获取,再通过任意两个时刻的工件数量及时间得到这段时间内的加工工件总数,并通过两个时刻内的时间及加工一个工件所需要的单位时间得到工件加工理论值后与工件加工实际值进行比较,从而判断出工件加工速度是否降低,以便于对机械设备是否卡涩做出判断,进而便于工作人员对机械设备进行检修,降低了由于套件中零部件加工速度不一致导致的原材料浪费的可能性,提升了系统整体的工作效率;

2.当使用本技术中的生产管理方法对工件加工效率进行检测后发现某一加工效率样本内的加工速率存在异常时,即对其相邻时间内的加工效率样本进行检测,降低了由于机械设备卡涩导致的一段时间内工件加工速度降低,从而使得套件的各个零部件难以数量适配的可能性,进一步的降低了生产过程中浪费原材料导致的成本增加的可能性;3.工作人员在使用生产管理系统时,可以通过工件信息获取模块获取机械设备的历史工件加工时长,及历史工件加工时长内的历史工件加工个数,接着通过时间信息获取模组获取时间参数、起始时间参数及终了时间参数,并通过处理模块计算得出时间参数差值与标准参数的乘积,记为当前工件加工标准值后;比较当前工件加工标准值与起始数量参数和终了数量参数的差值,判断机械设备运转是否存在卡涩,从而便于工作人员对机械设备进行检修,降低了由于套件中零部件加工速度不一致导致的原材料浪费的可能性,提升了系统整体的工作效率。

附图说明

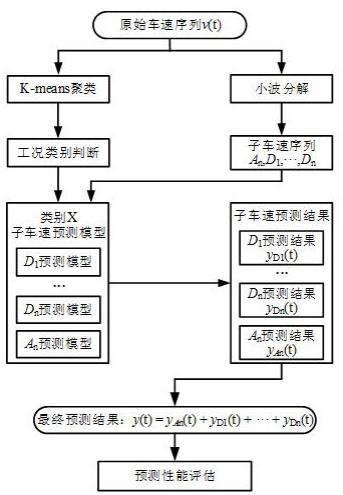

25.图1是本技术中生产系统的整体结构示意图;图2是本技术中实施例的整体结构示意图;图3是图2中用于判断机械设备是否卡涩的步骤示意图;图4是图3中用于比较灵活度后的步骤示意图;图5是图4中列出加工效率样本后的步骤示意图;图6是图5中调整输出功率中的步骤示意图;图7是图6中计算差值后的步骤示意图。

26.图中,1、工件信息获取模组;2、时间信息获取模组;3、处理模组;4、警示模组。

具体实施方式

27.以下结合附图1-附图7,对本技术作进一步详细说明。

28.一种生产管理方法及系统,参照图1及图2,,包括步骤s100-s105;s100、通过工作信息获取模组获取机械设备的历史工件加工时长及历史工件加工时长内的历史工件加工个数;s101、通过处理模组3将历史工件加工时长与历史工件加工个数的比值作为工件加工效率的标准参数,具体的,如机械设备在运转正常的情况下,在10分钟之内加工了5个工件,标准参数为2,即每个工件的加工时间为2min;s102、通过时间信息获取模组2获取当前的时间点作为时间参数,通过工作信息获取模组获取当前的工件加工总数作为数量参数;s103、在获取到的所有时间参数中,挑选出任意时间参数作为起始时间参数,挑选出任意位于起始时间参数后的时间参数作为终了时间参数;具体的,当时间参数选定为14:00、15:00、16:00及17:00时,可以选择15:00作为起始时间参数;17:00作为终了时间参数;s104、获取起始数量参数和终了数量参数的差值与标准参数的比值即为当前工件的加工标准值,具体的,若是起始时间参数为15:00,终了时间参数为17:00,标准参数为2,此时当前工件的加工标准值为60;s105、通过处理模块比较当前工件加工标准值与起始数量参数和终了数量参数的

差值,判断机械设备运转是否存在卡涩,具体的,若起始数量参数为45,终了数量参数为105,则起始数量参数及终了数量参数的差值为60,与加工标准值相等,则此时机械设备运转不存在卡涩现象,若是起始数量参数为45,终了数量参数为100,则起始数量参数及终了数量参数的差值为55,则此时机械设备运转存在卡涩。

29.参照图3,在判断此时机械设备运转是否存在卡涩中,还包括步骤s200-s203;s200、从定时间点开始根据预设的采样时长对一段时间内的工件加工情况进行工件加工效率样本划分;具体的,若是从14:00开始以1小时为采样时长进行加工效率样本划分,即14:00到15:00为一个样本,15:00到16:00为一个样本;s201、选取任意加工效率样本;s202、获取上述步骤中的工件加工效率样本的当前工件加工标准值及起始数量参数和终了数量参数的差值的比值,即为机械设备运转灵活度,具体的,选取14:00到15:00的加工效率样本,在此加工效率样本内,加工标准值为30,起始数量参数为34,终了数量参数为61,即起始数量参数和终了数量参数的差值为27,故而设备运转灵活度为0.9;s203、获取机械设备运转灵活度并将机械设备运转灵活度与预设的第一运转灵活度阈值进行比较,运转灵活度大于等于预设的第一运转灵活度阈值时,则判定运转无误,运转灵活度小于预设的第一运转灵活度阈值时,则运转出现故障,进行报警;具体的,若是设备运转灵活度为0.9,第一运转灵活度阈值为0.88,故而此时判定机械运转无误,若是第一运转灵活度阈值为0.92,则运转出现故障,通过警示模组4进行报警,以通过工作人员对机械设备进行检修。

30.参照图4,在对机械设备运转灵活度与预设的第一运转灵活度阈值进行比较后还包括步骤s300-s302;s300、获取机械设备运转灵活度并将机械设备运转灵活度与预设的第一运转灵活度阈值的比较结果;s301、列出所有运转灵活度小于预设第一运转灵活度阈值的加工效率样本,具体的,若是14:00-15:00内的设备运转灵活度为0.9,15:00-16:00内的设备运转灵活度为0.88,16:00-17:00内的设备运转灵活度为0.85,17:00-18:00内的设备运转灵活度为0.91,第一运转灵活度阈值为0.9时,则将15:00-16:00及16:00-17:00的加工效率样本列出;参照图5,在列出所有运转灵活度小于预设第一运转灵活度阈值的加工效率样本中,还包括步骤s400-s402;s400、获取所有运转灵活度小于预设第一运转灵活度阈值的加工效率样本,并列出获取到的加工效率样本的前一个加工效率样本记为前端样本,后一个加工效率样本记为后端样本,具体的,若是将15:00-16:00列出作为加工效率样本,则14:00-15:00作为前端样本,16:00-17:00作为后端样本;若是15:00-16:00及16:00-17:00均列出作为加工效率样本,则14:00-15:00,17:00-18:00分别为前端样本及后端样本;s401、计算前端样本记后端样本内的当前运转灵活度,并将结果与预设第二运转灵活度阈值进行对比,所述第二运转灵活度阈值大于第一运转灵活度阈值;s402、若前端样本及后端样本内的当前加工速率大于第二运转灵活度阈值则根据前端样本及后端样本对其余配套零件加工用机械设备进行输出功率的调整。具体的,若是前端样本内的运转灵活度为0.97,后端样本内的运转灵活度为0.92,第二运转灵活度阈值

为0.95,则对后端时间段内的配套零件加工用机械设备进行输出功率调整,并采集18:00-19:00内的运转灵活度与第二运转灵活度阈值进行比较,直到运转灵活度大于第二运转灵活度阈值时,停止运转灵活度的采集及输出功率的调整。

31.参照图6,在根据当前加工速率对其余配套零件加工用机械设备进行输出功率的调整中,还包括步骤s500-s502;s500、获取所有运转灵活度小于预设第一运转灵活度阈值的加工效率样本的对应起始时间参数及终了时间参数,具体的,若是14:00-15:00内的设备运转灵活度为0.9,15:00-16:00内的设备运转灵活度为0.88,16:00-17:00内的设备运转灵活度为0.85,17:00-18:00内的设备运转灵活度为0.91,第一运转灵活度阈值为0.9时,则将15:00-16:00及16:00-17:00的加工效率样本列出;s501、按照工件加工效率样本的采样时长,划分配套零件加工用机械设备工作区间,所述工作区间与采样时长时间相等;具体的,即将配套零件加工用机械设备分成14:00-15:00、15:00-16:00、16:00-17:00、17:00-18:00;s502、选定工作工作区间中与运转灵活度小于预设第一灵活度阈值的加工效率样本的对应起始时间参数及终了时间参数的工件加工效率样本相对应的下一工作区间调整输出功率,具体的,若是15:00-16:00及16:00-17:00的加工效率样本被列出后,则对配套零件加工用机械设备的16:00-17:00、17:00-18:00的输出功率进行调整,并使得配套零件加工用机械设备的16:00-17:00内的输出功率与工件加工用机械设备中的15:00-16:00的加工样本效率适配,配套零件加工用机械设备的17:00-18:00内的输出功率与工件加工用机械设备中的16:00-17:00的加工样本效率适配。

32.s302、根据当前加工速率对其余配套零件加工用机械设备进行输出功率的调整,以将配套零件加工用机械设备的加工速度与工件的机械设备的加工速度保持对等,降低了材料浪费的可能性。

33.参照图7,当在对当前工件加工标准值与起始数量参数和终了数量参数的差值中,还包括步骤s600-s604;s600、选定预设时间点,且预设时间点可以为若干个,所述预设时间点位于起始时间参数及终了时间参数之间;具体的,若是起始时间点为15:00,终了时间点为17:00,则可以选用15:30、16:00、16:30均为预设时间点;s601、获取预设时间点时的工件加工预设数量,获取工件加工预设数量与起始数量参数的差值;具体的,若是15:00时的起始数量为30,15:30时的加工预设数量为44;s602、获取配套零部件加工机械设备的工件加工数量及零部件加工机械设备的工件加工数量与工件加工预设数量及起始数量参数的差值的比值,定义为第一比值,具体的,若选定时间点为15:30,15:00-17:00内的配套零部件加工机械设备的工件加工数量为60,则此时第一比值为14/60,为0.23;s603、获取选定时间点与起始时间参数的差值,获取选定时间点与起始时间参数的差值与起始时间参数及终了时间参数的差值的比值,定义为第二比值,具体的,选定时间点为15:30,起始时间参数及终了时间参数的差值为2h,则第二比值为0.25;s604、比较第一比值及第二比值的大小,并对工件加工机械设备及零部件加工机械设备的进程进行调整,具体的,由于0.23《0.25,故而需要对工件加工机械设备增加输出

功率,以加快加工速度。

34.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。