1.本发明涉及轴承套圈表面性能强化处理技术领域,尤其涉及一种超声滚挤压轴承套圈表层性能的加工参数确定方法。

背景技术:

2.轴承作为机械设备中的主要零部件,其使用寿命和承载能力对机械设备的寿命有很大影响,由于轴承长期承受高速动载荷的作用,轴承套圈极易遭到破坏从而影响综合力学性能。此时需要采用表面强化技术来增强轴承套圈的表面质量,使得材料表层组织的力学性能和耐磨性得到改善,因此需要获取轴承圈套表层性能的加工参数。

3.专家们从不同表面强化技术对表层性能进行深入的研究,然而有关超声滚挤压轴承套圈表层性能的多目标优化的方法鲜有报道,因此开展超声滚挤压轴承套圈表层性能的研究,建立多目标优化模型,利用智能优化算法进行求解,以便获取求得超声滚挤压轴承套圈的加工参数,进而精确控制轴承套圈的表面强化工作。

技术实现要素:

4.本发明要解决的技术问题是:提供一种超声滚挤压轴承套圈表层性能的加工参数确定方法,能够有效的通过研究超声滚挤压的加工参数对材料表面性能的影响,进行最优参数域的求解,从而建立表层性能的参数域与加工参数域。

5.为了实现上述目的,本发明采用的技术方案是:一种超声滚挤压轴承套圈表层性能的加工参数确定方法,包括以下步骤:

6.s1、根据超声滚挤压42crmo轴承套圈的加工参数与42crmo轴承套圈表层性能表征参数,设计四因素五水平正交试验表,进行超声滚挤压加工正交试验;

7.s2、基于正交试验数据,分析得到超声滚挤压加工参数对轴承套圈表层性能影响的大小程度;

8.s3、通过加工参数与轴承套圈表层性能之间的非线性关系分别构建指数回归数学模型和二阶响应曲面模型,并验证其精准性;

9.s4、运用改进moabc算法对建立的预测模型进行多目标优化;

10.s5、确定全局最优的超声滚挤压加工参数域以及最优的轴承套圈表层性能参数域,并加以验证。

11.优选的,步骤s1中超声滚挤压42crmo轴承套圈的加工参数包括:转速、进给速度、振幅、静压力;42crmo轴承套圈表层性能表征参数包括:表面粗糙度、残余压应力、加工硬度。

12.优选的,步骤s2中基于正交试验数据,运用spss软件进行方差分析研究得到超声滚挤压加工参数对轴承套圈表层性能影响的大小程度。

13.优选的,指数回归方程模型为公式:

[0014][0015]

其中c为常数,b1,d1,e1,b2,d2,e2,b3,d3,e3,b4,d4,e4为转速、进给速度、振幅、静压力的指数;

[0016]

二阶响应曲面模型为公式:

[0017][0018]

其中b0,bi,b

ij

为待定系数,xi为自变量的第i个分量。

[0019]

优选的,步骤s4中采用改进moabc算法在传统abc算法的基础上利用多目标优化中pareto支配的概念,通过快速非支配排序进行快速判断优劣,进行不断更新和保存最优解集。

[0020]

根据上述技术方案,本发明的有益效果是:

[0021]

1、本加工参数确定方法建立两种不同形式的预测模型进行对比分析,更精确地确定轴承表面强化工作加工参数域,从而改善表面粗糙度、残余压应力、表层硬度的指标,能够实现超声滚挤压加工参数的精准控制。

[0022]

2、本加工参数确定方法对于超声滚挤压轴承套圈的三个表层性能,不需要将多目标转化为单目标进行优化,增加了优化的效率,通过对建立的多目标预测模型进行优化,在此过程综合考虑各项性能指标。

[0023]

3、本加工参数确定方法对试验数据进行分析超声滚挤压的加工参数对轴承套圈的表层性能的影响程度,便于在实际的生产加工中为获得不同场合时的表层性能,能较为精准的调节加工参数。

[0024]

4、由于超声滚挤压是一种先进且典型的塑性成型技术,具有高效率、低成本、无污染等特点,通过将本加工参数确定方法与超声滚挤压技术结合,极大地提升了轴承套圈的表面强化工作控制的精准度。

附图说明

[0025]

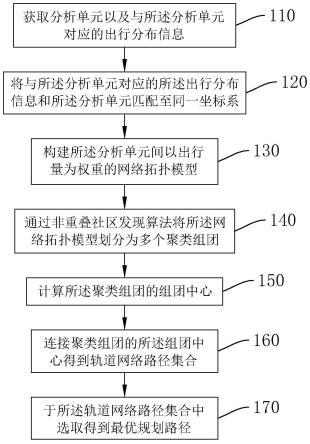

图1为本发明的加工参数优化流程图;

[0026]

图2为本发明的超声滚挤压加工简图;

[0027]

图3为本发明表面粗糙度的预测值与实测值对比图;

[0028]

图4为本发明残余压应力的预测值与实测值对比图;

[0029]

图5为本发明加工硬度的预测值与实测值对比图;

[0030]

图6为本发明moabc算法的流程图;

[0031]

图7为本发明迭代次数为400时的pareto前沿图;

[0032]

图8为本发明迭代次数为500时的pareto前沿图;

[0033]

图9为本发明迭代次数为600时的pareto前沿图。

[0034]

图中标记:1、工件,2、夹具,3、滚挤压轮,4、变幅杆,5、换能器,6、车床刀架,7、预定弹簧,8、超声波发生器。

具体实施方式

[0035]

下面结合附图及具体实施例对本发明作进一步的详细说明。

[0036]

参照图1,本发明提供了一种基于moabc算法的超声滚挤压轴承套圈表层性能的加工参数确定方法,将42crmo轴承套圈作为研究对象。超声滚挤压加工属于现有技术,具体参照图2.在此不做过多赘述。

[0037]

s1、根据超声滚挤压42crmo轴承套圈的加工参数与42crmo轴承套圈表层性能表征参数,设计四因素五水平正交试验表,进行超声滚挤压加工正交试验;

[0038]

表1为正交实验中加工加工参数的设置表,表2为正交实验结果对照表。

[0039]

本实施例中超声滚挤压42crmo轴承套圈的加工参数包括:转速、进给速度、振幅、静压力;42crmo轴承套圈表层性能表征参数包括:表面粗糙度、残余压应力、加工硬度。

[0040]

表1加工加工参数的设置

[0041][0042][0043]

表2正交实验结果对照

[0044][0045]

s2、基于正交试验数据,运用spss软件进行方差分析研究得到超声滚挤压加工参数对轴承套圈表层性能影响的大小程度;

[0046]

表3为为表面粗糙度方差分析结果表,表4为残余压应力方差分析结果表,表5为加工硬度方差分析结果表。

[0047]

表3表面粗糙度方差分析结果

[0048][0049]

表4残余压应力方差分析结果

[0050][0051]

表5加工硬度方差分析结果

[0052][0053]

本实施例中通过数据分析得到:加工参数对表面粗糙度影响的大小为转速》静压力》进给速度》振幅;加工参数对残余压应力影响的大小为振幅》转速》静压力》进给速度;加工参数对加工硬度影响的大小为振幅》静压力》进给速度》转速。

[0054]

s3、通过加工参数与轴承套圈表层性能之间的非线性关系分别构建指数回归数学模型和二阶响应曲面模型,并验证其精准性;

[0055]

本实施例中在研究超声滚挤压加工参数与轴承套圈表层性能之间的关系时,通过它们之间的非线性关系构建指数回归数学模型,加工参数与表层性能之间的关系由经验公式(1)可得:

[0056][0057]

其中c为常数,b1,d1,e1,b2,d2,e2,b3,d3,e3,b4,d4,e4为转速、进给速度、振幅、静压力的指数。将经验公式(1)左右两端分别求对数进行线性化处理如式(3)所示:

[0058][0059]

令y1=logra、y2=logσ、y3=loghv

[0060]

k0=logc1、k

′0=logc2、k

″0=logc3,x1=logn1、x

′1=logn2、x

″1=logn3[0061]

x2=logf1、x'2=logf2、x

″2=logf3、x3=log f1、x'3=logf2、x

″3=logf3[0062]

x4=loga1、x'4=loga2、x

″4=loga3,线性化处理后的结果转化为如式(4)所示:

[0063][0064]

结合正交试验数据进行拟合测定得到轴承套圈表层性能的指数回归模型,表面粗糙度的指数回归模型方程如式(5)、残余压应力的指数回归模型方程如式(6)、加工硬度的指数回归模型方程如式(7)所示。

[0065]

ra=10-0.998n0.1717f0.0607a0.0044f0.0831

ꢀꢀ

(5)

[0066]

σ=10

3.053

n-0.1962

f-0.015a0.1535f0.0865

ꢀꢀ

(6)

[0067]

hv=10

2.7763

n-0.0024

f-0.0012a0.0311f0.0154

ꢀꢀ

(7)

[0068]

曲面响应是将数学与统计结合的回归设计,通过线性回归数学模型的估值理论求得矩阵形式的解。根据试验数据表层性能和加工参数之间非线性函数关系如式2所示,类似于建立线性回归分析为了便于计算将非线性方程两边进行转化,多元线性回归方程如式8所示。

[0069][0070]

y=k0 k1x1 k2x2 k3x3 k4x4ꢀꢀ

(8)

[0071]

根据正交试验数据得到轴承套圈的表层性能与加工参数之间多元线性回归预测模型方程,如式9-11所示。

[0072]

表面粗糙度的多元线性回归方程:

[0073]

[0074]

残余应力的多元线性回归方程:

[0075][0076]

加工硬度的多元线性回归方程:

[0077][0078]

为进一步验证模型的精准性,对试验数据的拟合效果较好验证,每间隔5组取表3中的第1、6、11、16、21组试验数据进行对比分析,试验值与指数回归预测值、二阶响应回归预测值对比如图3-5所示。

[0079]

通过计算可知指数回归预测的5组表面粗糙度误差均小于5%,而二阶响应预测的5组表面粗糙度在10%左右;指数回归预测残余压应力误差0.13%、0.13%、2.5%、2.0%、1.8%,二阶响应预测残余压应力的误差0.4%、2.3%、3.9%、5.6%、9.4%;指数回归预测加工硬度误差0.3%、0.73%、0.43%、0.43%、0.14%,二阶响应预测加工硬度误差0.45%、1.2%、0.86%、1.0%、0.84%;综上误差分析指数回归预测模型拟合效果较好,预测能力高。

[0080]

s4、运用改进moabc算法对建立的预测模型进行多目标优化;

[0081]

本发明在人工蜂群的基础上利用多目标优化中pareto支配的概念,通过快速非支配排序进行快速判断优劣,采用寻蜜蜂、观察蜂、侦察蜂来进行局部的寻优,根据拥挤距离对外部档案的选择机制,将最优解集进行不断更新和保存,最后集中在蜂群群体中,提高了收敛速度,算法流程如图6所示。

[0082]

本文在建立多目标优化目标函数时,要求的时表面粗糙度最小值,残余压应力最大值,加工加工硬化最大值,多目标表达式如式12。

[0083][0084]

在加工装置的限制和自身安全的前提下,超声滚挤压加工参数设置范围如13:

[0085][0086]

s5、确定全局最优的超声滚挤压加工参数域以及最优的轴承套圈表层性能参数域,并加以验证;

[0087]

通过moabc的人工蜂群算法对轴承套圈进行超声滚挤压的加工参数进行优化,求得对应表层性能的最优参数域,不同迭代次数下的pareto解集图如图7-9所示。图中直观的

反映了初始种群的最佳收敛的过程,并求得最解集。图7表示随机产生的粒子迭代400次的优化结果,此时粒子有明显的收敛趋势,最优解分布较为均匀且个数增多;图8为迭代500次的优化结果,收敛趋势较为良好,得到的pareto最优前沿也更平滑,最优解分布均匀;图9为迭代600次时的优化结果,此时粒子收敛结果相对于500次时不明显,反而有些发散,为了加快运行时间设置迭代次数为500。

[0088]

在优化过程中,轴承套圈的表面粗糙度、残余压应力、硬度之间相互制约、相互影响,三者不能同时达到最优,只能从中取得相对最优。根据moabc蜂群算法优化的结果,得到加工参数及表层性能的最优参数域如表6所示。

[0089]

表6最优参数域

[0090][0091]

为验证优化结果的可靠性与有效性,在最优加工域中随机选取五组数据:[280r/min,14mm/min,24um,580n]、[285r/min,15mm/min,23um,530n]、[290r/min,18mm/min,22um,550n]、[300r/min,16mm/min,20um,570n]、[310/min,15mm/min,22um,540n]进行优化结果与试验结果的对比分析,求得各表层性能的试验值与优化值的相对误差,如表7所示。

[0092]

表7表层性能实测值与预测值结果

[0093][0094]

表面粗糙度的最大相对误差为2.34%,残余压应力的最大相对误差为6.54%,加工硬度的最大相对误差为1.86%,优后的结果对工程应用具有一定的指导意义。在加工生产中,表层性能在满足基本要求时还要考虑加工效率与成本问题,综合考虑进给速度决定加工效率,所以在进给速度参数域中尽量选择较大值以降低生产成本。

[0095]

需要说明的是,本技术中未详细描述的部分均为现有技术。

[0096]

以上所述,仅是本发明的较佳实施例而己,并非对本发明作任何形式上的限制,虽然本发明己以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。