1.本发明属于材料回收方法技术领域,具体涉及一种废弃纤维增强复合材料的回收方法。

背景技术:

2.纤维增强树脂基复合材料具有轻质、高强度、高比模量、抗疲劳、耐腐蚀、可设计和成型工艺性好等优点,在航空航天、体育器材、风电叶片、建筑补强、交通工具等领域得到了广泛应用,尤其是风电叶片及光伏基板方面。未来十年,我国陆海风电装机倍增的同时将有超过3.3万台机组退役,风电叶片复合材料需求量和废弃量将同步迅猛增长。风电叶片复合材料的废弃物包括生产过程中产生的废弃物,比如边角废料、过期的预浸料等,以及寿命达到使用年限的废弃物。不同来源的废弃物其组成也不同,废弃物中通常含有纸、热塑性树脂、胶粘剂、金属等杂质,并且所述材料强度高、耐腐蚀,这进一步加大了其回收处理的难度。

3.科学地回收风电叶片复合材料中的纤维具备较高的生态价值和经济价值,不仅可以减少环境污染,而且可以将废弃物再生作为二次资源,还可以缓解资源枯竭的巨大压力。因此,对风电叶片复合材料进行降解处理并回收纤维十分重要且必要。

4.现有技术中废弃风电叶片复合材料的回收方法主要有物理回收、能量回收和化学回收。其中,化学回收既能得到高价值的纤维,又能将树脂作为材料或能量回收,是最适合处理废弃纤维复合材料的方法。化学回收依据是否采用介质,主要包括热解法和溶剂分解法。

5.热解是利用高温将复合材料中的树脂分解成有机小分子从而回收纤维的方法。热裂解法不使用化学试剂,易于进行工业化放大,也是世界上唯一实现纤维复合材料回收商业化运营的方法。但是热解法存在投资大、能耗高、回收产品性能低、碳排放高的缺点。溶剂法是指利用溶剂和热的共同作用使聚合物中的交联键断裂,分解成低分子量的聚合物或有机小分子溶解在溶剂中,从而将树脂基体和增强体分离。例如cn113603929a公开了一种环氧树脂复合材料的回收方法,通过咪唑盐类或者吡啶盐类离子液体和溶剂的混合溶液溶解树脂回收纤维,实验工序简单,反应条件温和,获得产物性能较优,且复合溶剂对环境友好,具备经济效益。但是所述方法回收率低。

6.因此,开发一种回收率高、工艺简单、成本低的废弃纤维增强复合材料的回收方法,是本领域亟待解决的问题。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种废弃纤维增强复合材料的回收方法。所述回收方法结合机械处理、微波处理、汽爆处理以及化学处理回收废弃纤维增强复合材料,并且在特定的工艺下,提高了树脂的溶解效率,提高了纤维的回收率,实现了纤维和树脂材料的全资源化回收和高值化利用,且所述回收方法操作简单、能耗低、适用范

围广,具有重大的经济效益和环境效益。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种废弃纤维增强复合材料的回收方法,所述回收方法包括以下步骤:

10.(1)将所述废弃纤维增强复合材料经破碎、浸泡后,进行微波处理,得到材料a;

11.(2)将步骤(1)得到的材料a进行汽爆处理,得到材料b;

12.(3)将步骤(2)得到的材料b进行化学处理,得到回收材料。

13.本发明中,纤维增强复合材料中的基体树脂通常具有较高的硬度和脆性,通过破碎处理,能够增大树脂的表面裂纹和其与纤维界面的孔隙,有助于浸泡过程中溶液在树脂中的扩散,进一步地,通过微波处理能够促进溶液进入树脂内部,加快树脂的溶解,同时,使得复合材料的分子间隙及树脂与纤维界面中充满高压蒸汽,材料变软;并且由于纤维与树脂基体的吸湿膨胀系数不同,使得纤维与树脂界面处产生剪切应力,出现裂纹;同时水分子的蒸发加速了界面破坏,从而在试样表面出现大量裂纹。随后经汽爆处理,空气中的气体急剧膨胀,产生爆炸,两者相互促进导致树脂基体降解、分子解聚。经过上述处理后的复合材料,更有利于化学溶剂进入到树脂内部,加快了树脂分子的分解和解聚,提高了树脂溶解效率,并且提高了纤维的回收率。

14.优选地,步骤(1)所述破碎包括切割破碎和/或采用撕碎机进行破碎。

15.优选地,步骤(1)所述浸泡的溶液包括水、碱性溶液或酸性溶液中的任意一种,优选为碱性溶液。

16.优选地,所述碱性溶液或酸性溶液的质量分数各自独立地为0.1~70%,例如可以为1%、2%、4%、8%、10%、20%、25%、30%、35%、40%、45%、50%、52%、54%、56%、58%、60%、62%、64%、66%、68%等。

17.优选地,步骤(1)所述浸泡时,废弃纤维增强复合材料与溶液的质量比为1:(2~10),例如可以为1:3、1:3.5、1:4、1:4.5、1:5、1:5.5、1:6、1:6.5、1:7、1:7.5、1:8、1:8.5、1:9、1:9.5等。

18.优选地,步骤(1)所述浸泡的时间为10~120min,例如可以为15min、20min、25min、30min、35min、40min、45min、50min、55min、60min、65min、70min、75min、80min、85min、90min、95min、100min、105min、110min、115min等。

19.优选地,步骤(1)所述浸泡的温度为20~90℃,例如可以为25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃等。

20.优选地,步骤(1)所述微波处理的功率为100~2000w/kg废弃纤维增强复合材料,例如可以为200w、300w、400w、500w、600w、700w、800w、900w、1000w、1100w、1200w、1300w、1400w、1500w、1600w、1700w、1800w、1900w等。

21.优选地,步骤(1)所述微波处理的温度为30~200℃,例如可以为55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃等。

22.优选地,步骤(1)所述微波处理的时间为1~60min,例如可以为5min、12min、14min、16min、18min、20min、22min、24min、26min、28min、30min、34min、38min、42min、44min、46min、48min、50min、52min、54min、56min、58min等。

23.优选地,步骤(2)所述汽爆处理的设备为汽爆反应器。

24.优选地,步骤(2)所述汽爆处理的压力为0.2~4mpa,例如可以为0.4mpa、0.6mpa、0.8mpa、1mpa、1.2mpa、1.4mpa、1.6mpa、1.8mpa、2mpa、2.2mpa、2.4mpa、2.6mpa、2.8mpa、3mpa、3.2mpa、3.4mpa、3.6mpa、3.8mpa等,进一步优选1.5~3mpa。

25.优选地,步骤(2)所述汽爆处理的时间为1~20min,例如可以为2min、4min、6min、8min、10min、12min、14min、16min、18min等。

26.优选地,步骤(3)所述化学处理包括采用化学溶剂进行处理。

27.优选地,所述化学溶剂包括酸性溶液、碱性溶液、卤化硼、醇或离子液体中的任意一种或至少两种的组合,优选为酸性溶液。

28.优选地,所述酸性溶液包括硫酸、废硫酸、甲酸、乙酸、硼酸、磷酸、硝酸、氢氟酸、过氧化氢或盐酸中的任意一种或至少两种组合,优选为硫酸。

29.优选地,所述醇包括甲醇、乙醇、丙醇、丁醇、乙二醇或辛醇中的任意一种或至少两种的组合。

30.优选地,所述化学溶剂的质量分数≥75%,例如可以为76%、78%、80%、82%、84%、86%、88%、90%、92%、94%、96%、98%等。

31.优选地,步骤(3)所述材料b与化学溶剂的质量比为1:(2~100),例如可以为1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:5.5、1:6、1:6.5、1:7、1:7.5、1:8、1:8.5、1:9、1:9.5、1:10、1:10.5、1:11、1:11.5、1:12、1:12.5、1:13、1:13.5、1:15、1:22、1:24、1:26、1:28、1:30、1:32、1:34、1:36、1:38、1:40、1:42、1:44、1:46、1:48、1:50、1:52、1:54、1:56、1:58、1:60、1:64、1:68、1:72、1:76、1:80、1:84、1:88、1:92、1:96、1:98等,进一步优选为1:(2~13.5)。

32.本发明中,在特定的处理工艺下,采用较少的化学试剂就能达到良好的回收效率,避免了大量化学试剂的使用,降低了成本且降低了化学试剂的回收难度。

33.优选地,步骤(3)所述化学处理还包括将材料b与化学溶剂混合并进行加热的步骤。

34.优选地,所述加热的方法包括微波加热。

35.优选地,所述微波加热的温度为80~200℃,例如可以为85℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃等。

36.优选地,所述微波加热的时间为5~300min,例如可以为10min、20min、40min、80min、100min、120min、140min、180min、200min、220min、240min、260min、280min等。

37.优选地,所述微波加热的功率为10~1500w/kg材料b,例如可以为10w、20w、40w、60w、80w、100w、200w、300w、400w、500w、600w、700w、800w、900w、1000w、1100w、1200w、1300w、1400w等,优选为300~600w/kg材料b。

38.优选地,所述纤维增强复合材料包括碳纤维增强复合材料、玻璃纤维增强复合材料或玄武岩纤维增强复合材料中的任意一种或至少两种的组合。

39.优选地,所述纤维增强复合材料中的基体树脂包括热固性树脂和/或热塑性树脂。

40.优选地,所述基体树脂包括环氧树脂、聚氨酯树脂、有机硅树脂、不饱和聚酯树脂、三聚氰胺甲醛树脂、聚酰亚胺树脂、酚醛树脂或脲醛树脂中的任意一种或至少两种的组合。

41.作为本发明优选的技术方案,所述回收方法包括以下步骤:

42.(1)将所述废弃纤维增强复合材料经破碎,在20~90℃条件下采用溶液浸泡10~120min后,在功率为10~2000w/kg废弃纤维增强复合材料、温度为30~200℃条件下进行微波处理10~60min,得到材料a,所述废弃纤维增强复合材料与溶液的质量比为1:(2~10);

43.(2)将步骤(1)得到的材料a在压力为0.2~4mpa进行汽爆处理1~20min,得到材料b;

44.(3)将步骤(2)得到的材料b与质量分数≥75%的化学溶剂混合并在功率为10~1500w/kg材料b、温度为80~200℃条件下微波加热5~300min,得到回收材料,所述材料b与化学溶剂的质量比为1:(2~100)。

45.本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

46.与现有技术相比,本发明的有益效果为:

47.本发明提供的废弃纤维增强复合材料的回收方法,利用机械处理增大树脂材料的裂纹和孔隙,再利用微波处理和汽爆处理进一步加大树脂材料的裂纹和孔隙,以及树脂与纤维的间隙,促进溶剂进入到树脂内部进行树脂分子的断键和溶解,最后结合微波处理以及化学处理,实现了纤维和树脂材料的快速分离,减少了反应步骤、减少了能量消耗,实现了低成本纤维增强复合材料的资源化回收处理,提高了纤维回收效率;且所述回收方法操作简单、能耗低、适用范围广,具有重大的经济效益和环境效益。

具体实施方式

48.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

49.实施例1

50.本实施例提供一种废弃纤维增强复合材料的回收方法,具体步骤包括:

51.(1)将废弃风电叶片的纤维增强复合材料切割成100cm的碎块,然后用双轴撕碎机破碎成10-20cm的碎块,加入质量分数为1%的氢氧化钠溶液,在50℃下浸泡60min,所述碎块与氢氧化钠溶液的质量比为1:8;随后在1200w、100℃条件下微波处理20min,得到材料a;

52.(2)将步骤(1)得到的材料a加入100l汽爆反应器中,在压力3mpa条件下处理时间10min,过滤得到固体材料b,滤液重复用于步骤(1);

53.(3)将步骤(2)得到的材料b加入到质量分数为98%的浓硫酸溶液中,所述材料b与浓硫酸溶液的质量比为1:8,在100℃、500w条件下微波加热50min,过滤分离,得到纤维和有机废酸。

54.实施例2

55.本实施例提供一种废弃纤维增强复合材料的回收方法,具体步骤包括:

56.(1)将废弃风电叶片的纤维复合材料切割成100cm的碎块,然后用双轴撕碎机破碎成10-20cm的碎块,加入质量分数为5%的氢氧化钠溶液,在30℃下浸泡120min,所述碎块与氢氧化钠溶液的质量比为1:5;随后在1500w、150℃条件下微波处理40min,得到材料a;

57.(2)将步骤(1)得到的材料a加入100l汽爆反应器中,在压力2.5mpa条件下处理时

间15min,过滤得到材料b,滤液重复用于步骤(1);

58.(3)将步骤(2)得到的材料b加入到质量分数为90%的硫酸溶液中,所述材料b与浓硫酸溶液的质量比为1:2,在80℃、400w条件下微波加热60min,过滤分离,得到纤维和有机废酸。

59.实施例3

60.本实施例提供一种废弃纤维增强复合材料的回收方法,具体步骤包括:

61.(1)将废弃风电叶片的纤维复合材料切割成100cm的碎块,然后用双轴撕碎机破碎成10-20cm的碎块,加入质量分数为30%的氢氧化钠溶液,在80℃下浸泡10min,所述碎块与氢氧化钠溶液的质量比为1:10;随后在1000w、50℃条件下微波处理20min,得到材料a;

62.(2)将步骤(1)得到的材料a加入100l汽爆反应器中,在压力2.8mpa条件下处理时间5min,过滤得到材料b,滤液重复用于步骤(1);

63.(3)将步骤(2)得到的材料b加入到质量分数为95%的硫酸溶液中,所述材料b与浓硫酸溶液的质量比为1:13,在180℃、600w条件下微波加热20min,过滤分离,得到纤维和有机废酸。

64.实施例4

65.本实施例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在于,步骤(1)中所述浸泡的溶液采用1%硫酸,其它步骤及参数均与实施例1相同。

66.实施例5

67.本实施例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在于,步骤(1)中所述碎块与氢氧化钠溶液的质量比为1:1,其它步骤及参数均与实施例1相同。

68.实施例6

69.本实施例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在于,步骤(1)中所述碎块与氢氧化钠溶液的质量比为1:15,其它步骤及参数均与实施例1相同。

70.实施例7

71.本实施例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在于,步骤(1)中微波处理的功率为50w,其它步骤及参数均与实施例1相同。

72.实施例8

73.本实施例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在于,步骤(1)中微波处理的功率为2500w,其它步骤及参数均与实施例1相同。

74.实施例9

75.本实施例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在于,步骤(2)中汽爆处理的压力为0.15mpa,其它步骤及参数均与实施例1相同。

76.实施例10

77.本实施例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在于,步骤(2)中汽爆处理的压力为5mpa,其它步骤及参数均与实施例1相同。

78.实施例11

79.本实施例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在

于,步骤(3)中材料b与浓硫酸溶液的质量比为1:1,其它步骤及参数均与实施例1相同。

80.实施例12

81.本实施例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在于,步骤(3)中材料b与浓硫酸溶液的质量比为1:14.5,其它步骤及参数均与实施例1相同。

82.实施例13

83.本实施例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在于,步骤(3)中微波加热的功率为800w,其它步骤及参数均与实施例1相同。

84.实施例14

85.本实施例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在于,步骤(3)中浓硫酸溶液的质量分数为58%,其它步骤及参数均与实施例1相同。

86.对比例1

87.本对比例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在于,步骤(1)中没有进行微波处理,其它步骤及参数均与实施例1相同。

88.对比例2

89.本对比例提供一种废弃纤维增强复合材料的回收方法,其与实施例1的区别仅在于,步骤(3)中没有采用微波加热,其它步骤及参数均与实施例1相同。

90.性能测试

91.(1)纤维回收率:采用公式纤维回收率=最终得到的纤维质量/废弃风电叶片的纤维增强复合材料中纤维质量*100%进行计算;

92.(2)纤维平均直径:利用电子扫描显微镜测量了不同纤维的直径;

93.(3)纤维平均拉伸强度和纤维平均拉伸模量:按照gb/t 31290-2014碳纤维单丝拉伸性能的测定方法进行测试;同一样品测量三次取平均值。

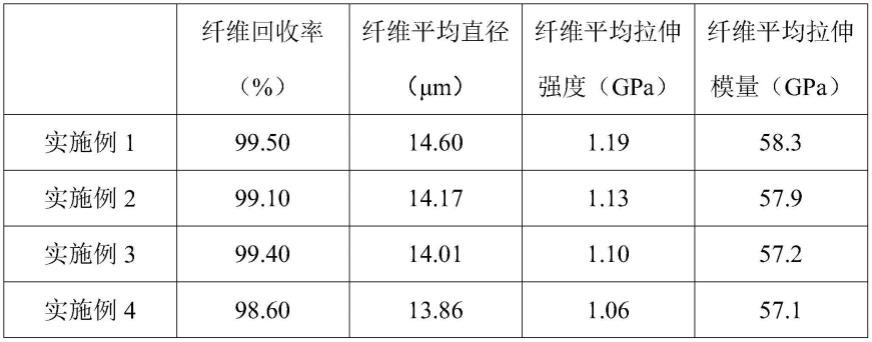

94.具体测试结果如表1所示:

95.表1

96.[0097][0098]

由上表可知,本发明提供的回收方法,通过机械处理、汽爆处理以及化学处理的协同,并且在特定的工艺下,实现了纤维和树脂材料的快速分离,减少了反应步骤、减少了能量消耗,实现了低成本碳纤维复合材料的资源化回收处理。由实施例1~3可知,采用本技术特定的回收方法,使得所述纤维的回收率为99.1~99.5%,所述纤维的平均拉伸强度为1.1~1.19gpa,平均拉伸模量为57.2~58.3gpa。

[0099]

由实施例1与实施例4~14比较可知,当化学试剂改变、微波处理功率或材料与化学试剂的配比不在特定的范围内,纤维回收率都有不同程度的下降。

[0100]

由实施例1与对比例1和2比较可知,所述步骤(1)或步骤(3)中没有进行微波处理时,纤维回收率都有不同程度的下降。

[0101]

综上所述,本技术提供的废气纤维增强复合材料的回收方法,采用特定的工艺,实现了纤维和树脂材料的快速分离,减少了反应步骤、减少了能量消耗,实现了低成本碳纤维复合材料的资源化回收处理。该方法操作简单、能耗低、适用范围广,具有重大的经济效益和环境效益。

[0102]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。