一种pur热熔胶烫金机

技术领域

1.本发明涉及烫金机技术领域,具体的说是一种pur热熔胶烫金机。

背景技术:

2.反应型聚氨酯(polyurethanereactive,pur)热熔胶是由异氰酸酯与多元醇反应而生成的一种具有氨基甲酸酯链段重复结构单元的聚合物,能与空气中的湿气反应形成稳定化学结构的热熔型粘合材料,简称pur热熔胶;pur 热熔胶属于高性能、高附加值的产品,符合中国胶粘剂行业的发展规划中“重点发展环保性及功能性兼备的热熔胶、水基胶、光固化胶等,限制溶剂型胶粘剂的发展速度”的要求;pur热熔胶不需溶剂、不含水分及100 %的固体可熔性的聚合物,在常温下为固体,加热熔融到一定程度变为能流动且有一定粘性的液体粘合剂,被广泛用于包装、家电、汽车、纺织等诸多行业。

3.现有的烫金机一般由输送装置、涂胶装置、压烫装置三部分组成,通过涂胶装置将热熔胶融化并涂布在承烫物上,然后附上烫金膜并利用压烫装置将其与承烫物压合在一起,实现烫金转移即可;但是现有涂胶装置在对胶块进行加热熔胶时,往往发生热熔胶受热不均的状况,造成有些胶块甚至还未熔化,容易造成出胶口处堵塞,影响涂胶装置的涂布效果;另外,涂胶装置在涂布时pur热熔胶容易与周边空气里的湿气反应,而且反应完后就不可逆,因此也会进一步造成出胶口处堵塞的情况。

4.为此本发明设计了一种pur热熔胶烫金机,通过电热网的设置,能够将未熔化的pur热熔胶固体颗粒截留继续加热融化,因此避免pur热熔胶固体颗粒堵塞出胶口的情况,同时电热网也能够对pur热熔胶固体颗粒均匀加热,从而增强供胶质量。

技术实现要素:

5.为了弥补现有技术的不足,解决现有烫金机中的涂胶装置在对胶块进行加热熔胶时,往往发生热熔胶受热不均的状况,造成有些胶块甚至还未熔化,容易造成出胶口处堵塞,影响涂胶装置的涂布效果的问题,本发明提出的一种pur热熔胶烫金机。

6.本发明解决其技术问题所采用的技术方案是:一种pur热熔胶烫金机,包括输送承烫物的输送装置及按工序设置于输送装置路径上的涂胶装置及压烫装置,所述涂胶装置包括底座,所述底座上左侧设置有竖直布置的立板,所述立板上设置有向右延伸的横板,所述横板下端通过气缸与热熔盘连接;所述热熔盘内设置有热熔腔,所述热熔腔内下端水平设置有电热网,所述电热网下方设置有与热熔腔连通的出胶口;所述出胶口下端连通有过渡腔,所述过渡腔底部设置有水平布置的均布板;所述电热网上方的热熔腔内设置有第一活塞,所述第一活塞与热熔腔顶部之间通过第一弹簧连接;所述热熔盘上端固定设置有填料管及进气管,所述填料管与外部供料设备连通,所述进气管与外部供气设备连通;所述填料管下端沿热熔盘侧壁向下延伸至电热网处与热熔腔连通,所述进气管下端延伸至第一活塞上方与热熔腔连通。

7.使用时,将承烫物放入热熔盘下方的底座上,然后通过气缸使得热熔盘下移使得

热熔盘压紧承烫物,然后通过填料管将pur热熔胶固体颗粒加入到热熔腔内,并通过电热网加热将其融化,融化后pur的热熔胶液体滴落到电热网下方的热熔腔内并通过出胶口进入过渡腔内,此时通过进气管向热熔腔上部内充入气体,进而在气压的作用下使得第一活塞下移,挤压其下侧热熔腔内的pur热熔胶液体,使pur热熔胶液体充满过渡腔后从均布板挤出进而均匀涂抹在承烫物表面,完成涂胶操作;通过电热网的设置,能够将未熔化的pur热熔胶固体颗粒截留继续加热融化,因此避免pur热熔胶固体颗粒堵塞出胶口的情况,同时电热网也能够对pur热熔胶固体颗粒均匀加热,从而增强供胶质量;通过第一活塞及进气管的设置能够通过挤压方式进行供胶,避免pur热熔胶液体自然滴落导致涂抹不均匀或者漏涂的情况,因此保证了后续烫金的品质,并且在涂抹完毕后能够通过进气管泄压的方式使得第一活塞在第一弹簧的作用下复位,使得第一活塞下方的热熔腔呈负压进而有利于填料管的补料;通过将填料管延伸至热熔盘侧壁内,能够利用热熔腔内逸出的热量对填料管内的物料进行预热,降低物料加入热熔腔内加热的时间,进而提高工作效率,同时又能够降低热量逸出,节能环保。

8.优选的,所述热熔盘上部外周外设置有一体成型的环形的保温套,所述热熔盘下部外套装有压紧环,所述压紧环上固定设置有套装于热熔盘外的环形风箱;所述保温套下端固定设置有多个导向杆,所述导向杆套装有第三弹簧,所述第三弹簧两端分别与保温套下端及环形风箱上端连接;所述环形风箱内设置有环形的导风腔,所述导风腔上端设置有多个与导向杆匹配的导向孔。通过压紧环、导向杆及第三弹簧的设置,能够在热熔盘接触到承烫物前通过压紧环与承烫物接触,然后通过第三弹簧的弹力来对承烫物进行压紧,从而避免涂抹过程中承烫物褶皱的问题,提高了涂抹的质量;通过导向杆的设置,实现压紧环及环形风箱在第三弹簧压缩时的定向运动,避免压紧环及环形风箱偏转导致承烫物褶皱的问题。

9.优选的,所述保温套内设置有绕热熔盘螺旋向下的预热孔,所述预热孔上端通过带第一阀门的第二连通通道与第一活塞上方与热熔腔连通;所述预热孔下方的保温套内设置有环形的环形孔,所述环形孔位于预热孔内侧且通过第一连通通道与环形孔连通;所述导向杆上端延伸至环形孔内且其内部设置有连通环形孔与导风腔的通孔,所述环形风箱下端设置有多个与导风腔连通的喷气孔,所述喷气孔位于压紧环外侧。通过打开第一阀门,能够使得进气管的气体进入预热孔内,然后气体经过第一连通通道进入环形孔内并通过导向杆内的通孔进入环形风箱的导风腔,最终气体从导风腔下端的喷气孔向下喷处,在压紧环外侧形成气幕,进而阻隔含有湿气的空气进入到热熔盘下端处,避免pur热熔胶与周边空气里的湿气产生不可逆的化学反应,降低出胶口被堵塞的几率;同时预热孔及环形孔内的气体也能够利用热熔腔内逸出的热量形成热气流,通过烘干的方式进一步减少压紧环外周的湿气,从而在涂胶时营造一个干燥的外部环境,进而避免pur热熔胶与周边空气里的湿气反应堵塞出胶口的情况。

10.优选的,所述第一连通通道上端的保温套内设置有第一插槽,所述第一插槽内设置有封堵第一连通通道的插芯,所述插芯上端与第一插槽顶部之间设置有第二弹簧;所述保温套下端设置有下端开口的导向筒,所述环形风箱上设置有与导向筒位置匹配的顶柱,所述导向筒穿过环形孔延伸至环形孔上方且其与环形孔互不连通;所述插芯下端延伸至导向筒内;所述插芯中部设置有使第一连通通道导通的过气孔,所述过气孔初始时位于第一

连通通道下方。由于第一插槽及插芯的设置,能够使得第一连通通道在初始时不导通,当压紧环与承烫物碰撞后,随着热熔盘下移,压紧环及环形风箱逐渐靠近保温套,进而使得顶柱插入导向筒内挤压插芯,使得插芯上移,当插芯上的过气孔移动到第一连通通道处时实现第一连通通道的导通,进而使得喷气孔顺利喷出气体,避免pur热熔胶与周边空气里的湿气反应堵塞出胶口的情况;因此通过顶柱及插芯的设置能够使得仅在压紧环压紧承烫物后才开始除湿,避免过早喷气导致承烫物吹离或褶皱的情况,而且也减少了喷气的量,降低成本,同时也避免预热孔内气流过多的流动导致带走大量热量的问题,因此降低能耗,节能环保。

11.优选的,所述进气管上设置有干燥盒,所述干燥盒内填充有干燥剂。通过干燥盒及干燥剂的设置能够对从进气管进入的气体进行干燥,进一步降低压紧环周围的湿气,从而降低出胶口堵塞的几率。

12.优选的,所述出胶口内设置有挡板,所述出胶口一侧设置有挡板匹配与的滑槽;所述滑槽一侧的热熔盘内设置有滑动腔,所述滑动腔内设置有第二活塞,所述第二活塞朝向滑槽一侧固定设置有活塞杆,所述活塞杆延伸至滑槽内与挡板连接;所述第二活塞远离滑槽一侧通过第四弹簧与滑动腔侧壁连通;所述滑动腔的有杆腔一侧通过第三连通通道与第二连通通道连通,所述第三连通通道上对应设置有第二阀门。通过第二活塞的设置,当第二阀门打开,进气管的气流有部分经过第三连通通道进入滑动腔的有杆腔内,挤压第二活塞使其克服第四弹簧向滑动腔的无杆腔一侧移动,进而通过活塞杆将挡板拉入至滑槽内,打开出胶口,方便后续的pur热熔胶的挤出;而当涂胶完毕后,进气管泄压,此时第二活塞在第四弹簧的作用下复位,进而实现挡板的复位,从而关闭出胶口,即避免pur热熔胶滴落污染周边设备,又能够防止周围空气的湿气进入出胶口造成pur热熔胶反应而堵塞的情况。

13.本发明的有益效果如下:

14.1.本发明所述的一种pur热熔胶烫金机,通过电热网的设置,能够将未熔化的pur热熔胶固体颗粒截留继续加热融化,因此避免pur热熔胶固体颗粒堵塞出胶口的情况,同时电热网也能够对pur热熔胶固体颗粒均匀加热,从而增强供胶质量。

15.2.本发明所述的一种pur热熔胶烫金机,通过第二连通通道、预热孔、环形孔及喷气孔的设置,能够在压紧环外侧形成气幕,进而阻隔含有湿气的空气进入到热熔盘下端处,避免pur热熔胶与周边空气里的湿气产生不可逆的化学反应,降低出胶口被堵塞的几率;同时预热孔及环形孔内的气体也能够利用热熔腔内逸出的热量形成热气流,通过烘干的方式进一步减少压紧环外周的湿气,从而在涂胶时营造一个干燥的外部环境,进而避免pur热熔胶与周边空气里的湿气反应堵塞出胶口的情况。

附图说明

16.下面结合附图对本发明作进一步说明。

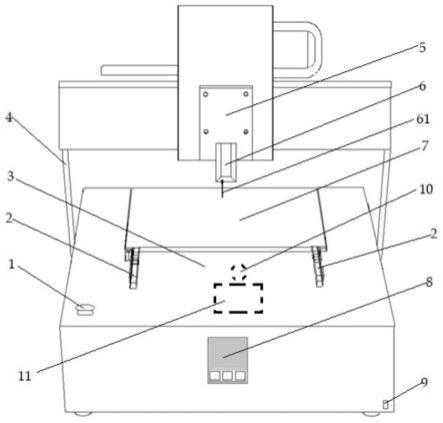

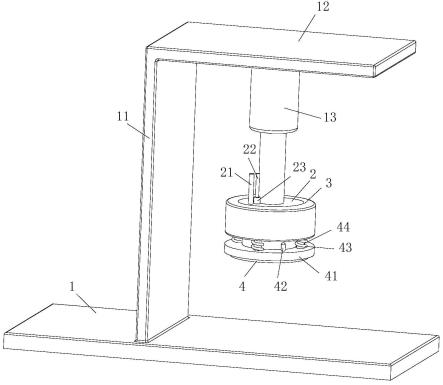

17.图1是本发明中涂胶装置一个视角的立体图;

18.图2是本发明中涂胶装置另一个视角的立体图;

19.图3是本发明中热熔盘一个视角的剖视图;

20.图4是本发明中热熔盘另一个视角的剖视图;

21.图5是图3中a处的局部放大图;

22.图6是图4中b处的局部放大图;

23.图中:

24.1、底座;11、立板;12、横板;13、气缸;2、热熔盘;21、填料管; 22、进气管;23、干燥盒;24、均布板;25、过渡腔;26、出胶口;27、电热网;28、第一活塞;29、第一弹簧;3、保温套;31、导向筒;32、预热孔; 33、环形孔;34、第一连通通道;35、第一插槽;36、第二弹簧;37、插芯;38、过气孔;4、压紧环;41、环形风箱;42、顶柱;43、第三弹簧;44、导向杆;45、喷气孔;46、导风腔;5、第二连通通道;51、第一阀门;52、第二阀门;53、第三连通通道;6、挡板;61、滑槽;62、活塞杆;63、滑动腔; 64、第二活塞;65、第四弹簧。

具体实施方式

25.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

26.如图1至图6所示,一种pur热熔胶烫金机,包括输送承烫物的输送装置及按工序设置于输送装置路径上的涂胶装置及压烫装置,所述涂胶装置包括底座1,所述底座1上左侧设置有竖直布置的立板11,所述立板11上设置有向右延伸的横板12,所述横板12下端通过气缸13与热熔盘2连接;所述热熔盘2内设置有热熔腔,所述热熔腔内下端水平设置有电热网27,所述电热网27下方设置有与热熔腔连通的出胶口26;所述出胶口26下端连通有过渡腔25,所述过渡腔25底部设置有水平布置的均布板24;所述电热网27上方的热熔腔内设置有第一活塞28,所述第一活塞28与热熔腔顶部之间通过第一弹簧29连接;所述热熔盘2上端固定设置有填料管21及进气管22,所述填料管21与外部供料设备连通,所述进气管22与外部供气设备连通;所述填料管21下端沿热熔盘2侧壁向下延伸至电热网27处与热熔腔连通,所述进气管22下端延伸至第一活塞28上方与热熔腔连通。

27.使用时,将承烫物放入热熔盘2下方的底座1上,然后通过气缸13使得热熔盘2下移使得热熔盘2压紧承烫物,然后通过填料管21将pur热熔胶固体颗粒加入到热熔腔内,并通过电热网27加热将其融化,融化后pur的热熔胶液体滴落到电热网27下方的热熔腔内并通过出胶口26进入过渡腔25内,此时通过进气管向热熔腔上部内充入气体,进而在气压的作用下使得第一活塞28下移,挤压其下侧热熔腔内的pur热熔胶液体,使pur热熔胶液体充满过渡腔25后从均布板24挤出进而均匀涂抹在承烫物表面,完成涂胶操作;通过电热网27的设置,能够将未熔化的pur热熔胶固体颗粒截留继续加热融化,因此避免pur热熔胶固体颗粒堵塞出胶口26的情况,同时电热网27也能够对pur热熔胶固体颗粒均匀加热,从而增强供胶质量;通过第一活塞28 及进气管的设置能够通过挤压方式进行供胶,避免pur热熔胶液体自然滴落导致涂抹不均匀或者漏涂的情况,因此保证了后续烫金的品质,并且在涂抹完毕后能够通过进气管泄压的方式使得第一活塞28在第一弹簧29的作用下复位,使得第一活塞28下方的热熔腔呈负压进而有利于填料管21的补料;通过将填料管21延伸至热熔盘2侧壁内,能够利用热熔腔内逸出的热量对填料管21内的物料进行预热,降低物料加入热熔腔内加热的时间,进而提高工作效率,同时又能够降低热量逸出,节能环保。

28.作为本发明的一种实施方式,所述热熔盘2上部外周外设置有一体成型的环形的保温套3,所述热熔盘2下部外套装有压紧环4,所述压紧环4上固定设置有套装于热熔盘2外的环形风箱41;所述保温套3下端固定设置有多个导向杆44,所述导向杆44套装有第三弹簧

43,所述第三弹簧43两端分别与保温套3下端及环形风箱41上端连接;所述环形风箱41内设置有环形的导风腔46,所述导风腔46上端设置有多个与导向杆44匹配的导向孔。通过压紧环4、导向杆44及第三弹簧43的设置,能够在热熔盘2接触到承烫物前通过压紧环4与承烫物接触,然后通过第三弹簧43的弹力来对承烫物进行压紧,从而避免涂抹过程中承烫物褶皱的问题,提高了涂抹的质量;通过导向杆44的设置,实现压紧环4及环形风箱41在第三弹簧43压缩时的定向运动,避免压紧环4及环形风箱41偏转导致承烫物褶皱的问题。

29.作为本发明的一种实施方式,所述保温套3内设置有绕热熔盘2螺旋向下的预热孔32,所述预热孔32上端通过带第一阀门51的第二连通通道5与第一活塞28上方与热熔腔连通;所述预热孔32下方的保温套3内设置有环形的环形孔33,所述环形孔33位于预热孔32内侧且通过第一连通通道34与环形孔33连通;所述导向杆44上端延伸至环形孔33内且其内部设置有连通环形孔33与导风腔46的通孔,所述环形风箱41下端设置有多个与导风腔46 连通的喷气孔45,所述喷气孔45位于压紧环4外侧。通过打开第一阀门51,能够使得进气管22的气体进入预热孔32内,然后气体经过第一连通通道34 进入环形孔33内并通过导向杆44内的通孔进入环形风箱41的导风腔46,最终气体从导风腔46下端的喷气孔45向下喷处,在压紧环4外侧形成气幕,进而阻隔含有湿气的空气进入到热熔盘2下端处,避免pur热熔胶与周边空气里的湿气产生不可逆的化学反应,降低出胶口26被堵塞的几率;同时预热孔32及环形孔33内的气体也能够利用热熔腔内逸出的热量形成热气流,通过烘干的方式进一步减少压紧环4外周的湿气,从而在涂胶时营造一个干燥的外部环境,进而避免pur热熔胶与周边空气里的湿气反应堵塞出胶口26的情况。

30.作为本发明的一种实施方式,所述第一连通通道34上端的保温套3内设置有第一插槽35,所述第一插槽35内设置有封堵第一连通通道34的插芯37,所述插芯37上端与第一插槽35顶部之间设置有第二弹簧36;所述保温套3 下端设置有下端开口的导向筒31,所述环形风箱41上设置有与导向筒31位置匹配的顶柱42,所述导向筒31穿过环形孔33延伸至环形孔33上方且其与环形孔33互不连通;所述插芯37下端延伸至导向筒31内;所述插芯37中部设置有使第一连通通道34导通的过气孔38,所述过气孔38初始时位于第一连通通道34下方。由于第一插槽35及插芯37的设置,能够使得第一连通通道34在初始时不导通,当压紧环4与承烫物碰撞后,随着热熔盘2下移,压紧环4及环形风箱41逐渐靠近保温套3,进而使得顶柱42插入导向筒31 内挤压插芯37,使得插芯37上移,当插芯37上的过气孔38移动到第一连通通道34处时实现第一连通通道34的导通,进而使得喷气孔45顺利喷出气体,避免pur热熔胶与周边空气里的湿气反应堵塞出胶口26的情况;因此通过顶柱42及插芯37的设置能够使得仅在压紧环4压紧承烫物后才开始除湿,避免过早喷气导致承烫物吹离或褶皱的情况,而且也减少了喷气的量,降低成本,同时也避免预热孔32内气流过多的流动导致带走大量热量的问题,因此降低能耗,节能环保。

31.作为本发明的一种实施方式,所述进气管22上设置有干燥盒23,所述干燥盒23内填充有干燥剂。通过干燥盒23及干燥剂的设置能够对从进气管22 进入的气体进行干燥,进一步降低压紧环4周围的湿气,从而降低出胶口26 堵塞的几率。

32.作为本发明的一种实施方式,所述出胶口26内设置有挡板6,所述出胶口26一侧设置有挡板6匹配与的滑槽61;所述滑槽61一侧的热熔盘2内设置有滑动腔63,所述滑动腔63内设置有第二活塞64,所述第二活塞64朝向滑槽61一侧固定设置有活塞杆62,所述活塞杆

62延伸至滑槽61内与挡板6 连接;所述第二活塞64远离滑槽61一侧通过第四弹簧65与滑动腔63侧壁连通;所述滑动腔63的有杆腔一侧通过第三连通通道53与第二连通通道5 连通,所述第三连通通道53上对应设置有第二阀门52。通过第二活塞64的设置,当第二阀门52打开,进气管22的气流有部分经过第三连通通道53进入滑动腔63的有杆腔内,挤压第二活塞64使其克服第四弹簧65向滑动腔63 的无杆腔一侧移动,进而通过活塞杆62将挡板6拉入至滑槽61内,打开出胶口26,方便后续的pur热熔胶的挤出;而当涂胶完毕后,进气管22泄压,此时第二活塞64在第四弹簧65的作用下复位,进而实现挡板6的复位,从而关闭出胶口26,即避免pur热熔胶滴落污染周边设备,又能够防止周围空气的湿气进入出胶口26造成pur热熔胶反应而堵塞的情况。

33.使用时,将承烫物放入热熔盘2下方的底座1上,然后通过气缸13使得热熔盘2下移使得热熔盘2压紧承烫物,然后通过填料管21将pur热熔胶固体颗粒加入到热熔腔内,并通过电热网27加热将其融化,融化后pur的热熔胶液体滴落到电热网27下方的热熔腔内并通过出胶口26进入过渡腔25内,此时通过进气管22向热熔腔上部内充入气体,进而在气压的作用下使得第一活塞28下移,挤压其下侧热熔腔内的pur热熔胶液体,使pur热熔胶液体充满过渡腔25后从均布板24挤出进而均匀涂抹在承烫物表面,完成涂胶操作;通过电热网27的设置,能够将未熔化的pur热熔胶固体颗粒截留继续加热融化,因此避免pur热熔胶固体颗粒堵塞出胶口26的情况,同时电热网27也能够对pur热熔胶固体颗粒均匀加热,从而增强供胶质量;通过第一活塞28 及进气管22的设置能够通过挤压方式进行供胶,避免pur热熔胶液体自然滴落导致涂抹不均匀或者漏涂的情况,因此保证了后续烫金的品质,并且在涂抹完毕后能够通过进气管22泄压的方式使得第一活塞28在第一弹簧29的作用下复位,使得第一活塞28下方的热熔腔呈负压进而有利于填料管21的补料;通过将填料管21延伸至热熔盘2侧壁内,能够利用热熔腔内逸出的热量对填料管21内的物料进行预热,降低物料加入热熔腔内加热的时间,进而提高工作效率,同时又能够降低热量逸出,节能环保;通过压紧环4、导向杆44 及第三弹簧43的设置,能够在热熔盘2接触到承烫物前通过压紧环4与承烫物接触,然后通过第三弹簧43的弹力来对承烫物进行压紧,从而避免涂抹过程中承烫物褶皱的问题,提高了涂抹的质量;通过导向杆44的设置,实现压紧环4及环形风箱41在第三弹簧43压缩时的定向运动,避免压紧环4及环形风箱41偏转导致承烫物褶皱的问题;通过打开第一阀门51,能够使得进气管22的气体进入预热孔32内,然后气体经过第一连通通道34进入环形孔33 内并通过导向杆44内的通孔进入环形风箱41的导风腔46,最终气体从导风腔46下端的喷气孔45向下喷处,在压紧环4外侧形成气幕,进而阻隔含有湿气的空气进入到热熔盘2下端处,避免pur热熔胶与周边空气里的湿气产生不可逆的化学反应,降低出胶口26被堵塞的几率;同时预热孔32及环形孔33内的气体也能够利用热熔腔内逸出的热量形成热气流,通过烘干的方式进一步减少压紧环4外周的湿气,从而在涂胶时营造一个干燥的外部环境,进而避免pur热熔胶与周边空气里的湿气反应堵塞出胶口26的情况;由于第一插槽35及插芯37,能够使得第一连通通道34在初始时不导通,当压紧环4 与承烫物碰撞后,随着热熔盘2下移,压紧环4及环形风箱41逐渐靠近保温套3,进而使得顶柱42插入导向筒31内挤压插芯37,使得插芯37上移,当插芯37上的过气孔38移动到第一连通通道34处时实现第一连通通道34的导通,进而使得喷气孔45顺利喷出气体,避免pur热熔胶与周边空气里的湿气反应堵塞出胶口26的情况;因此通过顶柱42及插芯37的设置能够使得仅在压紧环4压紧承烫物

后才开始除湿,避免过早喷气导致承烫物吹离或褶皱的情况,而且也减少了喷气的量,降低成本,同时也避免预热孔32内气流过多的流动导致带走大量热量的问题,因此降低能耗,节能环保;通过干燥盒23 及干燥剂的设置能够对从进气管22进入的气体进行干燥,进一步降低压紧环4周围的湿气,从而降低出胶口26堵塞的几率;通过第二活塞64的设置,当第二阀门52打开,进气管22的气流有部分经过第三连通通道53进入滑动腔 63的有杆腔内,挤压第二活塞64使其克服第四弹簧65向滑动腔63的无杆腔一侧移动,进而通过活塞杆62将挡板6拉入至滑槽61内,打开出胶口26,方便后续的pur热熔胶的挤出;而当涂胶完毕后,进气管22泄压,此时第二活塞64在第四弹簧65的作用下复位,进而实现挡板6的复位,从而关闭出胶口26,即避免pur热熔胶滴落污染周边设备,又能够防止周围空气的湿气进入出胶口26造成pur热熔胶反应而堵塞的情况。

34.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。