一种含氢金属锌催化剂、制备方法及co2还原应用

技术领域

1.本发明属于金属催化剂技术领域,具体涉及一种含氢金属锌催化剂、制备方法及co2还原应用。

背景技术:

2.二氧化碳电还原反应能够将二氧化碳转化为甲酸、一氧化碳、乙烯、乙醇等高值化学品,能够作为一种储能方式帮助解决可再生能源发电并网难的问题。研究表明,在二氧化碳还原反应的众多产物中,只有一氧化碳和甲酸在近年来有望在工业化过程中实现正收益。因此,开发高效的二氧化碳电还原制一氧化碳和甲酸的催化剂成为了领域的研究热点。当前研究结果清楚地表明了不同金属对特定产物展现出鲜明的选择性。例如,锌、金、银等金属上的二氧化碳活化后通过碳端吸附形成cooh*中间体,展现出对一氧化碳的高选择性;铅、铋、锡等金属上的二氧化碳活化后通过氧端吸附形成hcoo*中间体,从而展现出对甲酸的高选择性。在此基础上,通过形成合金等方法对催化剂电子结构进行调制,调控对cooh*或者hcoo* 的吸附能并抑制析氢副反应,成为提升一氧化碳或者甲酸的法拉第效率和催化活性的主要策略。

3.但是,由于催化理论中线性标度关系的存在,合金催化剂往往难以同时实现高选择性和高活性,并且催化剂电子结构的调控能力也注定范围有限。如果能通过控制催化剂表面氢物种性质实现碳端或者氧端的精准加氢过程,将有望避免催化剂电子结构调控受制的问题,突破固有金属元素体系的限制,发展出更加廉价、原料易得和环境友好的催化剂。

技术实现要素:

4.针对上述现有技术中存在的选择性调控问题,本发明提供了一种含氢金属锌催化剂、制备方法及co2还原应用,打破传统认为锌基催化剂主要产一氧化碳的传统认知,实现锌基催化剂二氧化碳到甲酸的高选择性电催化还原,而且制备方法条件温和,程序简单,更加适于规模化的后续生产和应用。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种含氢金属锌催化剂,其特征在于,所述含氢金属锌的锌金属晶格尺寸较标准锌金属晶格增大0.1~2.0%,锌金属晶格间隙中含有氢原子。

7.进一步地,所述含氢金属锌催化剂的晶格拉伸方向为各向同性。

8.进一步地,所述含氢金属锌催化剂中的氢原子含量(质量分数)为 0.0001~0.002%。

9.一种含氢金属锌催化剂的制备方法,其特征在于,包括以下步骤:

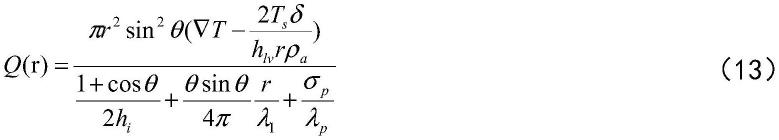

10.步骤1:将金属锌片置于高压电解池的阴极端,在0.1~8.0兆帕的高压气氛下以-1~-200毫安每平方厘米的电流密度恒电流电解,得到处理后锌片;

11.步骤2:将步骤1所得处理后锌片清洗后,用惰性气氛吹干,得到锌片表面的含氢金属锌催化剂。

12.进一步地,步骤1中恒电流电解的时长为0.5~10小时,电解温度为室温。

13.进一步地,步骤1中金属锌片的裁剪尺寸为1厘米

×

1厘米~3厘米

×

3厘米。

14.进一步地,步骤1中采用的气氛不限于氩气、二氧化碳、氮气等气体。

15.进一步地,步骤1中在恒电流电解前对高压电解池内充放气3~5次以排净内部空气。

16.进一步地,步骤1中高压电解池所采用的阴极电解质为氯化钾、氯化钠、碳酸氢钠中的一种或多种。

17.进一步地,步骤1中高压电解池所采用的阳极电解质为硫酸钾、硫酸钠、碳酸氢钠中的一种或多种。

18.本发明还提供了一种上述技术方案任一所述含氢金属锌催化剂或上述技术方案任一所述制备方法得到的含氢金属锌催化剂在二氧化碳电还原反应中的应用。

19.进一步地,所述二氧化碳电还原反应在密封h型电解池中进行。

20.进一步地,所述h型电解池所采用的阴极电解质为氯化钾、氯化钠、碳酸氢钠等中的一种或多种。

21.进一步地,所述h型电解池所采用的阳极电解质为硫酸钾、硫酸钠、碳酸氢钠中的一种或多种。

22.进一步地,所述二氧化碳电还原反应在常压下以恒电流模式进行,电流区间为-1~-20毫安每平方厘米。

23.进一步地,所述含氢金属锌催化剂无需经过其他处理即可用于二氧化碳电还原反应。

24.与现有技术相比,本发明的有益效果如下:

25.1、本发明提出了一种含氢金属锌催化剂,将其应用于二氧化碳电还原反应中时,氢原子的引入结合晶格的拉伸应力使得电还原过程中形成的表面氢原子能够直接加到二氧化碳的碳端形成hcoo*中间体,实现二氧化碳到甲酸的高效电催化还原;

26.2、本发明通过在高压气氛下电解处理锌片制备含氢金属锌催化剂,具有制备方法程序简单、条件温和的优点;

27.3、本发明提供的含氢金属锌催化剂,在商用h型电解池中展现出对甲酸80%以上的法拉第效率,一氧化碳法拉第效率低于5%;相比之下,纯金属锌催化剂在相同电位区间仅展现出低于20%的甲酸法拉第效率,一氧化碳法拉第效率大于 70%;本发明突破了锌基金属催化剂二氧化碳电还原主要产一氧化碳的传统认知,拓展了二氧化碳电还原产甲酸催化剂可选用金属的种类,与传统制甲酸的铅、铋等催化剂相比更加廉价、原料易得和环境友好。

附图说明

28.图1为本发明实施例1所采用的高压电解池的装置示意图;

29.图2为本发明实施例1所得含氢金属锌催化剂与标准金属锌催化剂的高分辨透射电子显微镜照片;其中,(a)为含氢金属锌催化剂,(b)为标准金属锌催化剂;

30.图3为本发明实施例1所得含氢金属锌催化剂与标准金属锌催化剂的x射线衍射谱图;

31.图4为本发明实施例1所得含氢金属锌催化剂与标准金属锌催化剂的飞行时间-二次离子质谱谱图;

32.图5为本发明实施例1所得含氢金属锌催化剂与标准金属锌催化剂的程序升温脱附-质谱联用测试谱图;

33.图6为标准金属锌催化剂在h型电解池中催化二氧化碳电还原反应的法拉第效率;

34.图7为本发明实施例1所得含氢金属锌催化剂在h型电解池中催化二氧化碳电还原反应的法拉第效率;

35.图8为本发明实施例1所得含氢金属锌催化剂在h型电解池中催化二氧化碳电还原反应的恒电流稳定性测试的电位-时间曲线和法拉第效率-时间曲线。

具体实施方式

36.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为了进一步说明本发明的特征和优点,而不是对发明权利要求的限制。

37.本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

38.本发明所有原料,对其纯度没有特别限制,本发明优选采用分析纯或原子层沉积领域常规的纯度要求。

39.本发明所有原料和工艺过程,其牌号或简称均属于本领域常规牌号或简称,每个牌号或简称在其相关用途的领域内均是清楚明确的,本领域技术人员根据牌号、简称以及相应的用途,能够从市售中购买得到或常规方法制备得到,或者采用相应的设备进行实现。

40.本发明提供了一种含氢金属锌催化剂,其特征在于,所述含氢金属锌催化剂的锌金属晶格尺寸较标准锌金属晶体的晶格增大0.1~2.0%,锌金属晶格间隙中含有氢原子。

41.进一步地,晶格拉伸方向为各向同性。

42.进一步地,所述含氢金属锌催化剂中的氢原子含量(质量分数)为 0.0001~0.002%。

43.进一步地,所述含氢金属锌催化剂优选为电化学催化二氧化碳还原用催化剂,更优选为电化学催化二氧化碳还原,制备甲酸的催化剂。

44.本发明提供了一种含氢金属锌催化剂的制备方法,包括以下步骤:

45.步骤1:将金属锌片置于高压电解池的阴极端,在0.1~8.0兆帕的高压气氛下以-1~-200毫安每平方厘米的电流密度恒电流电解,得到处理后锌片;

46.步骤2:将步骤1所得处理后锌片用去离子水冲洗去除表面电解质,后用惰性气氛吹干,得到锌片表面的含氢金属锌催化剂。

47.进一步地,步骤1中金属锌片的裁剪面积为1~9平方厘米;优选为1~5平方厘米。

48.进一步地,步骤1中采用的气氛为氩气、二氧化碳、氮气中的一种或多种。

49.进一步地,步骤1中在恒电流电解前对高压电解池内充放气3~5次以排净内部空气;优选为4~5次。

50.进一步地,步骤1中高压气氛的气氛压力优选为4~6兆帕。

51.进一步地,步骤1中高压电解池所采用的阴极电解质为氯化钾、氯化钠、碳酸氢钠

中的一种或多种,浓度为0.1~1.0摩尔每升;优选为氯化钾,优选浓度为 0.5~1.0摩尔每升。

52.进一步地,步骤1中高压电解池所采用的阳极电解质为硫酸钾、硫酸钠、碳酸氢钠中的一种或多种,浓度为0.1~1.0摩尔每升;优选为硫酸钾,优选浓度为 0.2~0.5摩尔每升。

53.进一步地,步骤1中恒电流的电流密度优选为100~200毫安每平方厘米。

54.进一步地,步骤1中恒电流电解的时长为0.5~10小时,优选为1~6小时,温度为室温。

55.本发明提供了一种上述技术方案任一所述含氢金属锌催化剂或上述技术方案任一所述制备方法得到的含氢金属锌催化剂在二氧化碳电催化还原反应中的应用。

56.进一步地,所述含氢金属锌催化剂无需经过其他处理即可用于二氧化碳电还原反应。

57.进一步地,所述二氧化碳电还原反应在密封h型电解池中进行。

58.进一步地,所述h型电解池所采用的阴极电解质为氯化钾、氯化钠、碳酸氢钠等中的一种或多种,浓度为0.1~1.0摩尔每升;优选为氯化钾,优选浓度为 0.5~1.0摩尔每升。

59.进一步地,所述h型电解池所采用的阳极电解质为硫酸钾、硫酸钠、碳酸氢钠中的一种或多种,浓度为0.1~1.0摩尔每升;优选为硫酸钾,优选浓度为 0.2~0.5摩尔每升。

60.进一步地,所述二氧化碳电还原反应在常压下以恒电流模式进行,电流区间为-1~-20毫安每平方厘米;优选为-4~-16毫安每平方厘米。

61.为了进一步说明本发明,以下结合实施例对本发明提供的一种含氢金属锌催化剂及其制备方法、其二氧化碳电还原制甲酸应用进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

62.实施例1

63.本实施例制备了一种含氢金属锌催化剂,具体包括以下步骤:

64.步骤1:常温下将购买的商用金属锌片用细砂纸打磨,去除表面氧化层,裁剪成1厘米

×

1厘米尺寸的金属锌片;

65.步骤2:使用玻碳电极夹固定步骤1所得金属锌片作为阴极,并以含饱和氯化钾溶液的银/氯化银电极作为参比电极,铂对电极为对电极,组装如图1所示的高压电解池,阴阳极室使用nafion 117离子交换膜隔开,在阴极室注入12毫升浓度为1摩尔每升的氯化钾溶液,在阳极室注入12毫升浓度为0.5摩尔每升的硫酸钾溶液;

66.步骤3:反复向高压电解池中充放0.5兆帕的氩气5次以排除空气,然后充氩气至6.0兆帕;

67.步骤4:在恒电流模式下以-100毫安每平方厘米的电流密度电解处理1小时;

68.步骤5:电解处理结束后,放出氩气至常压,取出处理后锌片用去离子水冲除去表面残余电解质,并用氩气吹干,即得锌片表面的含氢金属锌催化剂。

69.实施例2

70.本实施例制备了一种含氢金属锌催化剂,具体包括以下步骤:

71.步骤1:常温下将购买的商用金属锌片用细砂纸打磨,去除表面氧化层,裁剪成1厘米

×

1厘米尺寸的金属锌片;

72.步骤2:使用玻碳电极夹固定步骤1所得金属锌片作为阴极,并以含饱和氯化钾溶液的银/氯化银电极作为参比电极,铂对电极为对电极,组装高压电解池,阴阳极室使用nafion 117离子交换膜隔开,在阴极室注入12毫升浓度为1摩尔每升的氯化钾溶液,在阳极室注入12毫升浓度为0.5摩尔每升的硫酸钾溶液;

73.步骤3:反复向高压电解池中充放0.5兆帕的氮气5次以排除空气,然后充氮气至6.0兆帕;

74.步骤4:在恒电流模式下以-100毫安每平方厘米的电流密度电解处理2小时;

75.步骤5:电解处理结束后,放出氮气至常压,取出处理后锌片用去离子水冲除去表面残余电解质,并用氩气吹干,即得锌片表面的含氢金属锌催化剂。

76.实施例3

77.本实施例制备了一种含氢金属锌催化剂,具体包括以下步骤:

78.步骤1:常温下将购买的商用金属锌片用细砂纸打磨,去除表面氧化层,裁剪成1厘米

×

1厘米尺寸的金属锌片;

79.步骤2:使用玻碳电极夹固定步骤1所得金属锌片作为阴极,并以含饱和氯化钾溶液的银/氯化银电极作为参比电极,铂对电极为对电极,组装高压电解池,阴阳极室使用nafion 117离子交换膜隔开,在阴极室注入12毫升浓度为1摩尔每升的碳酸氢钾溶液,在阳极室注入12毫升浓度为0.5摩尔每升的碳酸氢钾溶液;

80.步骤3:反复向高压电解池中充放0.5兆帕的二氧化碳5次以排除空气,然后充二氧化碳至6.0兆帕;

81.步骤4:在恒电流模式下以-120毫安每平方厘米的电流密度电解处理0.5小时;

82.步骤5:电解处理结束后,放出二氧化碳至常压,取出处理后锌片用去离子水冲除去表面残余电解质,并用氩气吹干,即得锌片表面的含氢金属锌催化剂。

83.实施例4

84.本实施例制备了一种含氢金属锌催化剂,具体包括以下步骤:

85.步骤1:常温下将购买的商用金属锌片用细砂纸打磨,去除表面氧化层,裁剪成1厘米

×

1厘米尺寸的金属锌片;

86.步骤2:使用玻碳电极夹固定步骤1所得金属锌片作为阴极,并以含饱和氯化钾溶液的银/氯化银电极作为参比电极,铂对电极为对电极,组装高压电解池,阴阳极室使用nafion 117离子交换膜隔开,在阴极室注入12毫升浓度为1摩尔每升的氯化钾溶液,在阳极室注入12毫升浓度为0.5摩尔每升的碳酸氢钾溶液;

87.步骤3:反复向高压电解池中充放0.5兆帕的氩气5次以排除空气,然后充氩气至8.0兆帕;

88.步骤4:在恒电流模式下以-200毫安每平方厘米的电流密度电解处理5小时;

89.步骤5:电解处理结束后,放出氩气至常压,取出处理后锌片用去离子水冲除去表面残余电解质,并用氩气吹干,即得锌片表面的含氢金属锌催化剂。

90.实施例5

91.本实施例制备了一种含氢金属锌催化剂,具体包括以下步骤:

92.步骤1:常温下将购买的商用金属锌片用细砂纸打磨,去除表面氧化层,裁剪成1厘米

×

1厘米尺寸的金属锌片;

93.步骤2:使用玻碳电极夹固定步骤1所得金属锌片作为阴极,并以含饱和氯化钾溶液的银/氯化银电极作为参比电极,铂对电极为对电极,组装高压电解池,阴阳极室使用nafion 117离子交换膜隔开,在阴极室注入12毫升浓度为1摩尔每升的氯化钠溶液,在阳极室注入12毫升浓度为0.5摩尔每升的硫酸钠溶液;

94.步骤3:反复向高压电解池中充放0.5兆帕的氩气5次以排除空气,然后充氩气至0.5兆帕;

95.步骤4:在恒电流模式下以-50毫安每平方厘米的电流密度电解处理10小时;

96.步骤5:电解处理结束后,放出氩气至常压,取出处理后锌片用去离子水冲除去表面残余电解质,并用氩气吹干,即得锌片表面的含氢金属锌催化剂。

97.实施例6

98.本实施例制备了一种含氢金属锌催化剂,具体包括以下步骤:

99.步骤1:常温下将购买的商用金属锌片用细砂纸打磨,去除表面氧化层,裁剪成3厘米

×

3厘米尺寸的金属锌片;

100.步骤2:使用玻碳电极夹固定步骤1所得金属锌片作为阴极,并以含饱和氯化钾溶液的银/氯化银电极作为参比电极,铂对电极为对电极,组装高压电解池,阴阳极室使用nafion 117离子交换膜隔开,在阴极室注入12毫升浓度为1摩尔每升的氯化钠溶液,在阳极室注入12毫升浓度为0.5摩尔每升的硫酸钠溶液;

101.步骤3:反复向高压电解池中充放0.5兆帕的氩气3次以排除空气,然后充氩气至6.0兆帕;

102.步骤4:在恒电流模式下以-50毫安每平方厘米的电流密度电解处理10小时;

103.步骤5:电解处理结束后,放出氩气至常压,取出处理后锌片用去离子水冲除去表面残余电解质,并用氩气吹干,即得锌片表面的含氢金属锌催化剂。

104.对本实施例所得含氢金属锌催化剂进行结构表征。

105.图2为实施例1所得含氢金属锌催化剂(a)与标准金属锌催化剂(即金属锌片)(b)的高分辨透射电子显微镜照片,可以看出含氢金属锌催化剂的晶格间距为2.49埃,而标准金属锌催化剂的晶格间距为2.47埃。相比之下,含氢金属锌催化剂的晶格存在约0.8%的拉伸应力。

106.图3为实施例1所得含氢金属锌催化剂与标准金属锌催化剂的x射线衍射谱图,含氢金属锌催化剂的峰位相对于标准金属锌催化剂向小角度方向移动,证明了原子氢的掺入使晶格发生了拉伸。

107.图4为实施例1所得含氢金属锌催化剂与标准金属锌催化剂的飞行时间-二次离子质谱谱图。通过采集离子轰击催化剂表面散射的二次离子信号随深度的变化,用氢离子和氧化锌离子的比值来判断与氢氧化物无关的氢物种(即金属氢物种)的浓度,可以看出随着轰击时间的增加,含氢金属锌催化剂的信号强度比逐渐增加到5.0左右,而标准金属锌催化剂的信号强度比维持不变,表明相比于标准金属锌催化剂,含氢金属锌在深层有更多的金属氢物种,进一步表明原子氢掺入晶格间隙。

108.图5为实施例1所得含氢金属锌催化剂与标准金属锌催化剂的程序升温脱附

ꢀ‑

质

谱联用测试谱图。可以看到,含氢金属锌催化剂在~325摄氏度左右出现氢气的脱附峰,而标准金属锌催化剂加热条件下无氢气放出,表明含氢金属锌催化剂中有原子氢掺入。

109.对实施例1所得含氢金属锌催化剂进行二氧化碳电还原反应的催化性能测试,具体为:直接以所得含氢金属锌催化剂作为工作电极,铂丝作为对电极,含饱和氯化钾溶液的银/氯化银电极作为参比电极,以1摩尔每升氯化钾溶液为阴极电解液,以0.5摩尔每升的硫酸钾溶液作为阳极电解液,在h型电解池中进行二氧化碳电还原性能测试;采用恒电流方法测试,所加阴极电流范围为-8~-20 毫安。反应气相产物经氩气载气带至气相色谱检测,液相产物由离子色谱检测,计算产物浓度对应的库伦量,根据电化学工作站记录的总库伦量得到催化的选择性、活性等数据。

110.图6为使用标准金属锌催化剂在h型电解池中催化二氧化碳电还原反应的法拉第效率,可知在不同测试阴极电流下,标准金属锌催化剂的二氧化碳还原反应主要产物为一氧化碳,只能得到少量甲酸产物。

111.图7为使用实施例1所得含氢金属锌催化剂在h型电解池中催化二氧化碳电还原反应的法拉第效率,可知在不同测试阴极电流下,含氢金属锌催化剂的二氧化碳还原反应主要产物为甲酸,只有少量的一氧化碳产物。

112.图8为实施例1所得含氢金属锌催化剂在h型电解池中催化二氧化碳电还原反应的恒电流稳定性测试的电位-时间曲线和法拉第效率-时间曲线,经过200 小时稳定电流密度为-10毫安每平方厘米的恒电流测试,所得含氢金属锌催化剂的性能衰减很小,表明其稳定性好,适宜在长时间催化反应中应用。

113.以上对本发明提供的一种含氢金属锌催化剂、制备方法及co2还原应用进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。