1.本发明涉及一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法。

背景技术:

2.搭载着有效破坏载荷战斗部是导弹的重要部分,而破片杀伤战斗部是战斗部的主要类型之一。破片体构型将直接决定炸裂形成的破片群的覆盖区域及杀伤效果。

3.目前对于破片的粘贴大部分是采用人工通过密集堆叠的方式进行铺贴,这种方法由于破片数量众多且人工铺贴工作效率低下,严重制约生产效率;通过复杂构形破片阵列式设计能够在保证杀伤效率的条件降低破片数量要求加快生产进度,但是由于复杂构形破片阵列式设计要求破片相对位置保持较好的精度,通过现有的人工铺贴方式难以实现。

4.因此亟需提出一种能解决上述问题的方法。

技术实现要素:

5.本发明的目的是提供一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,以解决现有技术中存在的问题。

6.为实现本发明目的而采用的技术方案是这样的,一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,基于设置在空间直角坐标系o-xyz中的一种铺贴平台,z轴与竖直方向一致,平面o-xy与水平面平行。

7.所述铺贴平台包括物料输送装置、物料整理装置、破片铺贴装置、铺贴平台移动装置、第一检测装置、测量装置、第二检测装置、筒体姿态调整装置和平台底座。

8.所述平台底座上安装有物料输送装置机架、铺贴平台移动装置机架、测量检测装置机架和筒体姿态调整装置机架。

9.所述物料输送装置安装在物料输送装置机架上,铺贴平台移动装置固定在铺贴平台移动装置机架上,物料整理装置安装在铺贴平台移动装置上与物料输送装置对应。

10.所述破片铺贴装置包括铺贴装置基板、铺贴气缸、铰接头、推杆、光电传感器、铺贴头和铺贴头盖板。

11.所述铺贴装置基板固定在铺贴平台移动装置上,铺贴气缸和铺贴头均连接在铺贴装置基板上。

12.所述光电传感器安装在铺贴头内,铺贴头上表面开设有凹槽,铺贴头盖板安装在凹槽的槽口处,铺贴头盖板与凹槽在铺贴头上形成推动破片铺贴的通道,铺贴头盖板设有供破片落入的开口。

13.所述铺贴气缸的输出端通过铰接头与推杆连接,推杆伸入铺贴头上的通道。

14.所述第一检测装置和测量装置均安装在测量检测装置机架上,测量装置包括测量摩擦轮、编码器、直线导轨、测量装置基板、压缩弹簧和测量气缸。

15.所述测量装置基板安装在测量检测装置机架上,直线导轨和测量气缸均安装在测量装置基板上,测量气缸的活动方向与直线导轨方向一致。

16.若干所述压缩弹簧连接在两块推板之间,两块推板均滑动连接在直线导轨上,远离测量气缸的一块推板上连接有测量摩擦轮和编码器,编码器位于测量摩擦轮的上方,编码器向下的正投影与测量摩擦轮的中心重合。

17.所述第一检测装置包括均安装在测量检测装置机架上的第二补光灯源、第二摄像头和第三补光灯源,第二补光灯源和第三补光灯源分别位于第二摄像头的下方和上方。

18.所述第二检测装置包括均安装在物料输送装置机架上的第一补光灯源和第一摄像头。

19.所述筒体姿态调整装置安装在筒体姿态调整装置机架上。

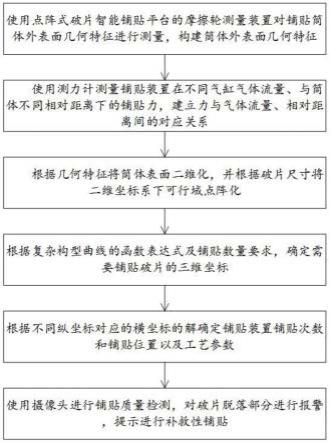

20.所述方法包括以下步骤:

21.1)将需要铺贴的筒体固定在筒体姿态调整装置上,使用测量装置对筒体外表面几何特征进行测量,构建筒体外表面几何特征。

22.2)测力计通过辅助安装装置安装在所述筒体上端,使用测力计测量破片铺贴装置在铺贴气缸不同气体流量、与筒体不同相对距离下的铺贴力,建立力与气体流量、相对距离间的对应关系。

23.3)根据几何特征将筒体表面二维化,并根据破片尺寸将二维坐标系下可行域点阵化。

24.4)根据复杂构型曲线的函数表达式及铺贴数量要求,确定需要铺贴破片的三维坐标。

25.5)在所述筒体外表面均匀涂抹强力压敏胶。

26.6)根据不同纵坐标对应的横坐标的解确定破片铺贴装置铺贴次数和铺贴位置以及工艺参数。所述物料输送装置向物料整理装置输送破片,物料整理装置将有序的破片传输至铺贴头的通道内,根据铺贴次数和铺贴位置以及工艺参数进行破片铺贴,直到满足破片的分布规划。其中,所述铺贴气缸驱动推杆将铺贴头内的破片推至筒体外壁上。

27.7)使用所述第一检测装置和第二检测装置进行铺贴质量检测,对破片脱落部分进行报警,提示进行补救性铺贴。

28.进一步,步骤1)包括以下分步骤:

29.1-1)首先使用工具测量出长方体破片和筒体的尺寸,破片高度记为hf,破片宽度记为wf,破片长度记为lf,筒体高度记hb。

30.1-2)以破片高度hf、铺贴头通道出口高度h

t

以及筒体高度hb为参数,计算破片间的竖直间隔δh=hf (h

f-h

t

)/2,筒体竖直方向最多铺n=hb/δh层。

31.1-3)所述测量摩擦轮在测量气缸的推动下与筒体外壁接触,筒体姿态调整装置带动筒体旋转一周,测量摩擦轮测量出一个铺贴层的周长l,以δh为间隔,筒体姿态调整装置带动筒体进行竖向移动,测量出n层中的每一层的周长数据li(i∈[1,n]),并根据周长li计算每一层对应半径ri。

[0032]

1-4)以每层半径ri以及铺贴头通道出口在第一层初始铺贴位置时到筒体中心的距离s

l1

为参数,计算每一层初始铺贴位置s

li

=s

l1

(r

i-r1)。

[0033]

进一步,步骤2)包括以下分步骤:

[0034]

2-1)分别调整所述铺贴气缸气体流量以及铺贴头通道出口与筒体间的相对距离,获得铺贴力与铺贴气缸不同气体流量以及不同相对位置的对应关系。

[0035]

2-2)编写出三维查表程序,破片铺贴控制系统依据铺贴力需求调用对应的气缸气体流量和相对位置。

[0036]

进一步,步骤3)包括以下分步骤:

[0037]

3-1)以破片宽度wf、铺贴头通道出口宽度w

t

及每一层的周长li为参数,计算破片间的水平间隔δw=wf (w

f-w

t

)/2,然后将每一层按照周长li离散化为间隔δw的na个路径点(a∈[1,int(li/δw)])。

[0038]

3-2)根据na值,以i,a均等于1时的破片坐标作为原点坐标(0,0),建立二维笛卡尔直角坐标系,将破片间竖直间隔及水平间隔均参数化为1,在程序中自动生成第一层至第n层中每一颗破片在坐标系中的坐标(x

ia

,y

ia

),且有x

ia

∈[0,n

amax

]及y

ia

∈[0,n]。

[0039]

进一步,步骤4)包括以下分步骤:

[0040]

4-1)根据要求确定破片最少铺贴数量n

min

、复杂构型曲线类型及其函数表达式,复杂构型曲线线宽lb,对于任意y=f(x)有f(x)=f(x-δ),其中(δ∈[-lb/2,lb/2])。

[0041]

4-2)将复杂构型曲线函数表达式中的常数参量aj(j∈[1, ∞])以及复杂构型曲线的个数nc作为自变量,破片铺贴数量n作为目标函数,x、y轴取值作为约束条件,其中对于nc个复杂构型曲线,单个复杂构型曲线函数表达式可行域为xc∈[0,int(n

amax

/nc)]及yc∈[1,int(n/nc)]。根据曲线的函数表达式,计算单个复杂构型曲线所包含的破片坐标,当坐标值存在小数时,按四舍五入原则进行取整处理。当有n≥n

min

,输出此时单个复杂构型曲线各解的坐标参数,并根据nc值将单个复杂构型曲线各解的坐标从可行域xc∈[0,int(n

amax

/nc)]及yc∈[1,int(n/nc)]中阵列到可行域xc∈[0,n

amax

]及yc∈[0,n]中。

[0042]

4-3)在二维笛卡尔直角坐标系的基础上,根据步骤1-4)测得的s

li

作为每一行破片的z坐标,获得任意破片在铺贴装置铺贴空间范围内的坐标点(x

ia

,y

ia

,zi)。

[0043]

进一步,步骤6)包括以下分步骤:

[0044]

6-1)在控制程序中,首先读取筒体姿态调整装置高度值h

p

,按照h

pmin

=y

min

,h

pmax

=y

max

的对应关系,将h

p

换算为二维笛卡尔直角坐标系中的y值,然后根据y值确定对应y值下铺贴气缸的工作总次数c值、x值及对应y值下的气缸与筒体的相对距离z。

[0045]

6-2)以c值作为所述铺贴气缸工作次数上限,根据z值及工艺参数中对铺贴力的要求在步骤2-2)中得到的三维查表模块进行查找,调整相对距离及气缸气体流量,并使用筒体姿态调整装置将筒体旋转至x

min

位置开始执行铺贴动作,在这一过程中记录气缸工作次数e以及筒体旋转次数f。

[0046]

6-3)当f值在本y值对应的x可行域中时,进入铺贴模式,铺贴气缸工作,同时e值加1,当e等于c值时,结束循环,y值加1。

[0047]

6-4)所述筒体姿态调整装置带动筒体上升,重复步骤5-1)~5-3),直至y=n,筒体姿态调整装置工作停止。

[0048]

进一步,步骤7)包括以下分步骤:

[0049]

7-1)在铺贴完成后,平台回到原点位置,使用所述第一摄像头和第二摄像头进行产品质量检测,通过筒体旋转和升降拍摄筒体不同位置的照片,最后将照片进行拼接后获得完整的筒体表面破片铺贴情况。

[0050]

7-2)将照片与破片理论铺贴情况进行对比,确定产品质量是否合格,对于不合格的产品进行报警提示。

[0051]

进一步,所述筒体姿态调整装置包括升降电缸、连接块、旋转电机、减速箱、气滑环、转角气缸、辅助旋转支撑滑轮、筒体安装基板和筒体固定平台。

[0052]

若干所述升降电缸的下端连接在筒体姿态调整装置机架上,上端通过连接块与筒体安装基板连接,若干连接块在筒体安装基板的下表面呈环形间隔布置。

[0053]

所述旋转电机安装在筒体安装基板的下表面,气滑环和辅助旋转支撑滑轮安装在筒体安装基板的上表面,减速箱与旋转电机连接,减速箱的输出轴穿过筒体安装基板并与气滑环连接,筒体固定平台连接在气滑环上,辅助旋转支撑滑轮与筒体固定平台下表面接触,若干转角气缸以气滑环的轴线为中心呈环形间隔布置且均固定在筒体固定平台上。

[0054]

进一步,所述辅助安装装置包括装置固定板和三块限位块,装置固定板上开设有若干安装孔和两条滑动槽,安装孔和滑动槽均贯穿装置固定板,两条滑动槽平行间隔布置,装置固定板通过若干螺栓以及若干安装孔固定在筒体的上端板上。

[0055]

三块所述限位块均固定在装置固定板上表面,三块限位块依次连接形成u形槽,两条滑动槽位于u形槽内,滑动槽的滑动方向与u形槽的开口方向一致,滑动槽的一端延伸至与u形槽的开口处。

[0056]

所述测力计上的螺栓穿过两条滑动槽并与装置固定板滑动连接,测力计的测力杆朝向u形槽的开口,测力计与三块限位块接触。

[0057]

测量铺贴力时,所述测力计的测力杆伸出u形槽并与推杆404伸出铺贴头406的一端接触进行测量。

[0058]

进一步,所述物料输送装置包括送料口、调速电机、同步带轮、同步带、传送带、出料口和安装板。

[0059]

所述安装板安装在物料输送装置机架上,开口朝上的矩形槽固定在安装板上,矩形槽的两端敞口。

[0060]

所述传送带安装在矩形槽内,传送带的驱动轴伸出矩形槽的侧壁并通过同步带与同步带轮连接,同步带轮安装在调速电机的输出轴上,调速电机固定在矩形槽的下表面。

[0061]

所述送料口和出料口均固定在矩形槽上且分别位于矩形槽的两端。

[0062]

所述铺贴平台移动装置包括铺贴平台基板、导轨、滑块、安装块、铺贴平台安装板、丝杠、限位光电传感器和移动电机。

[0063]

所述铺贴平台基板固定在铺贴平台移动装置机架上,相互平行的两根导轨间隔布置在铺贴平台基板上,每根导轨上安装有若干滑块,每个滑块上连接有安装块,铺贴平台安装板固定在若干安装块上。

[0064]

所述移动电机和两个限位光电传感器均固定在铺贴平台基板上,移动电机的输出端与丝杠连接,丝杠位于两根导轨之间且平行于导轨,两个限位光电传感器沿丝杠间隔布置。

[0065]

所述丝杠上旋有螺母,螺母与铺贴平台安装板连接。

[0066]

所述铺贴装置基板固定在铺贴平台安装板上,工作时,移动电机带动铺贴平台安装板沿导轨滑动,带动铺贴头靠近筒体外壁或回退。

[0067]

所述物料整理装置包括整理装置基板、振动筛、破片收集盘、破片排序轨道、第一

光纤传感器、直线轨道、直线振动器、直振基座、第二光纤传感器和曲线轨道。

[0068]

所述整理装置基板固定在铺贴平台安装板上,振动筛和直振基座固定在整理装置基板上,直线振动器安装在直振基座上。

[0069]

所述破片收集盘安装在振动筛上且位于出料口的正下方,破片收集盘为平面朝下的球缺结构。

[0070]

所述破片收集盘的边缘与轨道本体焊接,轨道本体为轴线竖直且开设有中央通孔的圆柱体,破片收集盘与轨道本体的内壁焊接且靠近轨道本体的下端口。

[0071]

所述轨道本体上设置有破片排序轨道,破片排序轨道包括依次连接且呈螺旋上升的第一层轨道s1、第二层轨道s2、第三层轨道s3、第四层轨道s4和第五层轨道s5。

[0072]

所述轨道本体的顶部开设有螺旋状的破片回收槽,破片回收槽的最下端与破片收集盘连通,第一层轨道s1、第二层轨道s2和第三层轨道s3位于轨道本体面向破片收集盘的内壁上,第四层轨道s4连接在第三层轨道s3与破片回收槽之间,第五层轨道s5位于轨道本体面向破片回收槽的内壁上。

[0073]

待铺贴破片为长方体结构,待铺贴破片的尺寸为a

×b×

c,a>b>c>0,所述第一层轨道s1的下端与破片收集盘连接,第一层轨道s1和第二层轨道s2的螺旋平面宽度等于a,第三层轨道s3上设置有螺旋状的内侧加装挡板,第三层轨道s3的螺旋平面宽度等于b。

[0074]

所述第三层轨道s3与第四层轨道s4的接壤处设置有台阶面且第四层轨道s4高于第三层轨道s3,第四层轨道s4上设置有盖板,盖板与第四层轨道s4底部的间距为b,第五层轨道s5的螺旋平面宽度等于c,第五层轨道s5的上端与螺旋状的输出轨道连接,输出轨道安装在轨道本体顶部。

[0075]

所述输出轨道与直线轨道连接,直线轨道安装在直线振动器上,直线轨道与曲线轨道连接,曲线轨道的出口与铺贴头盖板的开口对应且存在间隙。

[0076]

所述直线轨道上安装有第一光纤传感器和第二光纤传感器,第一光纤传感器靠近输出轨道,第二光纤传感器靠近曲线轨道。

[0077]

工作时,若干所述待铺贴破片经出料口落入破片收集盘,启动振动筛,若干待铺贴破片在破片排序轨道中层层筛选,有序的若干待铺贴破片进入直线轨道,启动直线振动器,有序的若干待铺贴破片经曲线轨道进入铺贴头盖板的通道内,铺贴气缸通过推杆将待铺贴破片推出并铺贴在筒体外壁上,铺贴气缸来回推动,重复铺贴。

[0078]

若干所述待铺贴破片经出料口在破片排序轨道上移动时,位于第二层轨道s2上且摆姿不符合第三层轨道s3宽度要求的待铺贴破片从第二层轨道s2和第三层轨道s3的连接处落入破片收集盘,位于第三层轨道s3上且摆姿高度为a的待铺贴破片在台阶面作用下翻转进入第四层轨道s4或在第四层轨道s4的盖板阻挡下落入破片收集盘,位于第四层轨道s4上且摆姿不符合第五层轨道s5宽度要求的待铺贴破片从第四层轨道s4和第五层轨道s5的连接处落入破片回收槽,破片回收槽中的待铺贴破片回传至破片收集盘。

[0079]

本发明的有益效果在于:

[0080]

1、本发明使用摩擦轮测量装置对铺贴筒体外表面几何特征进行测量,通过离线计算预先构建了筒体外表面几何特征,避免了实时测量时由于装置运动带来的误差并降低了控制器在线运算的内存使用量;

[0081]

2、本发明通过辅助安装装置调节测力计位置使测力计测力杆始终与筒体表面相

切,从而准确获得了铺贴力与不同气缸气体流量/不同相对位置的对应关系,能够更好的指导破片的铺贴工作;

[0082]

3、本发明基于筒体几何特征将筒体表面二维化,并根据破片尺寸将二维坐标系下可行域点阵化,从而简化了铺贴装置的铺贴路径规划,降低了铺贴路径的复杂度,提高了系统的鲁棒性;

[0083]

4、本发明根据复杂构型曲线的函数表达式及铺贴数量要求,确定需要铺贴破片的三维坐标,从而突破了复杂构型曲线在筒体表面精准分布的难题,避免了人工铺贴精度差的难题;

[0084]

5、本发明根据坐标点确定了工艺参数,通过坐标即可查找对应的工艺参数,实现了复杂构型破片铺贴的点阵化;

[0085]

6、本发明使用了视觉系统对复杂构型破片进行了铺贴质量检测,并能够对破片脱落部分进行报警,提示进行补救性铺贴,保证了铺贴质量,简化了检测过程。

[0086]

综上,本发明方法可满足复杂构形破片铺贴的要求,且能适应不同复杂构型曲线,提高了复杂构型破片铺贴的准确度和筒体表面积利用率,对提高战斗部复杂构型破片铺贴的生产效率和生产精度都有较大提升,因而,本方法应用前景广阔。

附图说明

[0087]

图1为本发明方法的流程图;

[0088]

图2是铺贴平台示意图;

[0089]

图3是测量装置示意图;

[0090]

图4是物料整理装置、破片铺贴装置和铺贴平台移动装置的连接示意图;

[0091]

图5是筒体姿态调整装置示意图;

[0092]

图6是测力计辅助安装装置示意图;

[0093]

图7是复杂构型螺旋线示意图;

[0094]

图8是复杂构型三叶线示意图;

[0095]

图9是复杂构型蜗型线示意图;

[0096]

图10为复杂曲线构型破片具体排列示意图;

[0097]

图11为物料输送装置示意图;

[0098]

图12为铺贴平台移动装置示意图;

[0099]

图13为破片排序轨道中破片运动路径第一示意图;

[0100]

图14为破片排序轨道中破片运动路径第二示意图;

[0101]

图15为测力计的安装示意图。

[0102]

图中:物料输送装置2、送料口201、调速电机202、同步带轮203、同步带204、传送带205、出料口206、安装板207、矩形槽208、物料整理装置3、整理装置基板301、振动筛302、破片收集盘303、破片排序轨道304、第一光纤传感器305、直线轨道306、直线振动器307、直振基座308、第二光纤传感器309、曲线轨道310、破片铺贴装置4、铺贴装置基板401、铺贴气缸402、铰接头403、推杆404、光电传感器405、铺贴头406、铺贴头盖板407、铺贴平台移动装置5、铺贴平台基板501、导轨502、滑块503、安装块504、铺贴平台安装板505、丝杠506、限位光电传感器507、移动电机508、辅助安装装置6、安装孔601、限位块602、滑动槽603、第一检测

装置7a、测量装置7b、测量摩擦轮711、编码器712、直线导轨713、测量装置基板714、压缩弹簧715、测量气缸716、第二检测装置7c、筒体姿态调整装置8、升降电缸802、连接块803、旋转电机804、减速箱805、气滑环810、转角气缸808、辅助旋转支撑滑轮806、筒体安装基板807、筒体固定平台809、平台底座104和测力计9。

具体实施方式

[0103]

下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

[0104]

实施例1:

[0105]

本实施例公开了一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,基于设置在空间直角坐标系o-xyz中的一种铺贴平台,z轴与竖直方向一致,平面o-xy与水平面平行。

[0106]

参见图2,所述铺贴平台包括物料输送装置2、物料整理装置3、破片铺贴装置4、铺贴平台移动装置5、第一检测装置7a、测量装置7b、第二检测装置7c、筒体姿态调整装置8和平台底座104。

[0107]

所述平台底座104上安装有物料输送装置机架、铺贴平台移动装置机架、测量检测装置机架和筒体姿态调整装置机架。

[0108]

所述物料输送装置2安装在物料输送装置机架上,铺贴平台移动装置5固定在铺贴平台移动装置机架上,物料整理装置3安装在铺贴平台移动装置5上与物料输送装置2对应。

[0109]

参见图4,所述破片铺贴装置4包括铺贴装置基板401、铺贴气缸402、铰接头403、推杆404、光电传感器405、铺贴头406和铺贴头盖板407。

[0110]

所述铺贴装置基板401固定在铺贴平台移动装置5上,铺贴气缸402和铺贴头406均连接在铺贴装置基板401上。

[0111]

所述光电传感器405安装在铺贴头406内,铺贴头406上表面开设有凹槽,铺贴头盖板407安装在凹槽的槽口处,铺贴头盖板407与凹槽在铺贴头406上形成推动破片铺贴的通道,铺贴头盖板407设有供破片落入的开口。

[0112]

所述铺贴气缸402的输出端通过铰接头403与推杆404连接,推杆404伸入铺贴头406上的通道。

[0113]

所述第一检测装置7a和测量装置7b均安装在测量检测装置机架上,参见图3,测量装置7b包括测量摩擦轮711、编码器712、直线导轨713、测量装置基板714、压缩弹簧715和测量气缸716。

[0114]

所述测量装置基板714安装在测量检测装置机架上,直线导轨713和测量气缸716均安装在测量装置基板714上,测量气缸716的活动方向与直线导轨713方向一致。

[0115]

若干所述压缩弹簧715连接在两块推板之间,两块推板均滑动连接在直线导轨713上,远离测量气缸716的一块推板上连接有测量摩擦轮711和编码器712,编码器712位于测量摩擦轮711的上方,编码器712向下的正投影与测量摩擦轮711的中心重合。所述压缩弹簧715可实现对不同外径的筒体实现自适应。

[0116]

所述第一检测装置7a包括均安装在测量检测装置机架上的第二补光灯源、第二摄

像头和第三补光灯源,第二补光灯源和第三补光灯源分别位于第二摄像头的下方和上方。

[0117]

所述第二检测装置7c包括均安装在物料输送装置机架上的第一补光灯源和第一摄像头。

[0118]

所述筒体姿态调整装置8安装在筒体姿态调整装置机架上。

[0119]

参见图5,所述筒体姿态调整装置8包括升降电缸802、连接块803、旋转电机804、减速箱805、气滑环810、转角气缸808、辅助旋转支撑滑轮806、筒体安装基板807和筒体固定平台809。

[0120]

若干所述升降电缸802的下端连接在筒体姿态调整装置机架上,上端通过连接块803与筒体安装基板807连接,若干连接块803在筒体安装基板807的下表面呈环形间隔布置。若干所述升降电缸802可小幅的独立升降,实现筒体安装基板807绕x轴小幅旋转、绕y轴小幅旋转和z轴平移调整,完成姿态调节。

[0121]

所述旋转电机804安装在筒体安装基板807的下表面,气滑环810和辅助旋转支撑滑轮806安装在筒体安装基板807的上表面,减速箱805与旋转电机804连接,减速箱805的输出轴穿过筒体安装基板807并与气滑环810连接,筒体固定平台809连接在气滑环810上,辅助旋转支撑滑轮806与筒体固定平台809下表面接触,若干转角气缸808以气滑环810的轴线为中心呈环形间隔布置且均固定在筒体固定平台809上。

[0122]

参见图11,所述物料输送装置2包括送料口201、调速电机202、同步带轮203、同步带204、传送带205、出料口206和安装板207。

[0123]

所述安装板207安装在物料输送装置机架上,开口朝上的矩形槽208固定在安装板207上,矩形槽208的两端敞口。

[0124]

所述传送带205安装在矩形槽208内,传送带205的驱动轴伸出矩形槽208的侧壁并通过同步带204与同步带轮203连接,同步带轮203安装在调速电机202的输出轴上,调速电机202固定在矩形槽208的下表面。

[0125]

所述送料口201和出料口206均固定在矩形槽208上且分别位于矩形槽208的两端。

[0126]

参见图12,所述铺贴平台移动装置5包括铺贴平台基板501、导轨502、滑块503、安装块504、铺贴平台安装板505、丝杠506、限位光电传感器507和移动电机508。

[0127]

所述铺贴平台基板501固定在铺贴平台移动装置机架上,相互平行的两根导轨502间隔布置在铺贴平台基板501上,每根导轨502上安装有若干滑块503,每个滑块503上连接有安装块504,铺贴平台安装板505固定在若干安装块504上。

[0128]

所述移动电机508和两个限位光电传感器507均固定在铺贴平台基板501上,移动电机508的输出端与丝杠506连接,丝杠506位于两根导轨502之间且平行于导轨502,两个限位光电传感器507沿丝杠506间隔布置。

[0129]

所述丝杠506上旋有螺母,螺母与铺贴平台安装板505连接。

[0130]

所述铺贴装置基板401固定在铺贴平台安装板505上,工作时,移动电机508带动铺贴平台安装板505沿导轨502滑动,带动铺贴头406靠近筒体外壁或回退。

[0131]

参见图4,所述物料整理装置3包括整理装置基板301、振动筛302、破片收集盘303、破片排序轨道304、第一光纤传感器305、直线轨道306、直线振动器307、直振基座308、第二光纤传感器309和曲线轨道310。

[0132]

所述整理装置基板301固定在铺贴平台安装板505上,振动筛302和直振基座308固

定在整理装置基板301上,直线振动器307安装在直振基座308上。

[0133]

所述破片收集盘303安装在振动筛302上且位于出料口206的正下方,破片收集盘303为平面朝下的球缺结构。

[0134]

所述破片收集盘303的边缘与轨道本体焊接,轨道本体为轴线竖直且开设有中央通孔的圆柱体,破片收集盘303与轨道本体的内壁焊接且靠近轨道本体的下端口。

[0135]

所述轨道本体上设置有破片排序轨道304,参见图13或14,破片排序轨道304包括依次连接且呈螺旋上升的第一层轨道s1、第二层轨道s2、第三层轨道s3、第四层轨道s4和第五层轨道s5。

[0136]

所述轨道本体的顶部开设有螺旋状的破片回收槽r4,破片回收槽r4的最下端与破片收集盘303连通,第一层轨道s1、第二层轨道s2和第三层轨道s3位于轨道本体面向破片收集盘303的内壁上,第四层轨道s4连接在第三层轨道s3与破片回收槽r4之间,第五层轨道s5位于轨道本体面向破片回收槽r4的内壁上。

[0137]

待铺贴破片为长方体结构,待铺贴破片的尺寸为a

×b×

c,a>b>c>0,所述第一层轨道s1的下端与破片收集盘303连接,第一层轨道s1和第二层轨道s2的螺旋平面宽度等于a,第三层轨道s3上设置有螺旋状的内侧加装挡板,第三层轨道s3的螺旋平面宽度等于b。

[0138]

所述第三层轨道s3与第四层轨道s4的接壤处设置有台阶面,第四层轨道s4上设置有盖板,盖板与第四层轨道s4底部的间距为b,第五层轨道s5的螺旋平面宽度等于c,第五层轨道s5的上端与螺旋状的输出轨道连接,输出轨道安装在轨道本体顶部。

[0139]

所述输出轨道与直线轨道306连接,直线轨道306安装在直线振动器307上,直线轨道306与曲线轨道310连接,曲线轨道310的出口与铺贴头盖板407的开口对应且存在间隙,起到隔振的作用。

[0140]

所述直线轨道306上安装有第一光纤传感器305和第二光纤传感器309,第一光纤传感器305靠近输出轨道,第二光纤传感器309靠近曲线轨道310。

[0141]

当若干所述待铺贴破片经出料口206落入破片收集盘303时,启动振动筛302,若干待铺贴破片在破片排序轨道304中层层筛选,有序的若干待铺贴破片进入直线轨道306,启动直线振动器307,有序的若干待铺贴破片经曲线轨道310进入铺贴头盖板407的通道内,铺贴气缸402通过推杆404将待铺贴破片推出并铺贴在筒体外壁上,铺贴气缸402来回推动,重复铺贴。

[0142]

当所述第一光纤传感器305和第二光纤传感器309均检测到破片时,振动筛302和直线振动器307均正常工作,当第一光纤传感器305未检测到破片时,振动筛302加速抖动,当第二光纤传感器309未检测到破片时,直线振动器307加速振动。

[0143]

若干所述待铺贴破片经出料口206从f1处落入破片收集盘303,通过振动筛302的振动,在破片收集盘303的破片逐渐受离心运动向外侧移动并进入第一层轨道s1和第二层轨道s2,由于第一层轨道s1和第二层轨道s2的螺旋平面宽度均等于a,大量无序破片能迅速堆集在第一层轨道s1和第二层轨道s2上并不断上移,经过第二层轨道s2与第三层轨道s3的连接处时,摆姿不符合第三层轨道s3宽度要求的破片从r1处落入破片收集盘303,经过第三层轨道s3与第四层轨道s4的连接处时,摆姿高度大于台阶面高度的破片在台阶面作用下翻转进入第四层轨道s4或在第四层轨道s4的盖板阻挡下从r2处落入破片收集盘303,经过第四层轨道s4与第五层轨道s5的连接处时,摆姿不符合第五层轨道s5宽度要求的破片从第四

层轨道s4和第五层轨道s5的连接处r3处落入破片回收槽r4,破片回收槽r4中的待铺贴破片回传至破片收集盘303。

[0144]

参见图1,所述方法包括以下步骤:

[0145]

1)将需要铺贴的筒体固定在筒体姿态调整装置8上,使用测量装置7b对筒体外表面几何特征进行测量,构建筒体外表面几何特征;具体的,本步骤包括以下分步骤:

[0146]

1-1)首先使用工具测量出长方体破片和筒体的尺寸,破片高度记为hf,破片宽度记为wf,破片长度记为lf,筒体高度记hb;

[0147]

1-2)以破片高度hf、铺贴头406通道出口高度h

t

以及筒体高度hb为参数,计算破片间的竖直间隔δh=hf (h

f-h

t

)/2,筒体竖直方向最多铺n=hb/δh层;

[0148]

1-3)所述测量摩擦轮711在测量气缸716的推动下与筒体外壁接触,筒体姿态调整装置8带动筒体旋转一周,测量摩擦轮711测量出一个铺贴层的周长l,以δh为间隔,筒体姿态调整装置8带动筒体进行竖向移动,测量出n层中的每一层的周长数据li(i∈[1,n]),并根据周长li计算每一层对应半径ri;

[0149]

1-4)以每层半径ri以及铺贴头406通道出口在第一层初始铺贴位置时到筒体中心的距离s

l1

为参数,计算每一层初始铺贴位置s

li

=s

l1

(r

i-r1)。

[0150]

2)测力计9通过辅助安装装置6安装在所述筒体上端,使用测力计9测量所述破片铺贴装置4在铺贴气缸402不同气体流量、与筒体不同相对距离下的铺贴力,建立力与气体流量、相对距离间的对应关系;具体的,本步骤包括以下分步骤:

[0151]

2-1)分别调整所述铺贴气缸402气体流量以及铺贴头406通道出口与筒体间的相对距离,获得铺贴力与铺贴气缸402不同气体流量以及不同相对位置的对应关系;

[0152]

2-2)编写出三维查表程序,破片铺贴控制系统依据铺贴力需求调用对应的气缸气体流量和相对位置。

[0153]

参见图6或15,所述辅助安装装置6包括装置固定板和三块限位块602,装置固定板上开设有若干安装孔601和两条滑动槽603,安装孔601和滑动槽603均贯穿装置固定板,两条滑动槽603平行间隔布置,装置固定板通过若干螺栓以及若干安装孔601固定在筒体的上端板上。

[0154]

三块所述限位块602均固定在装置固定板上表面,三块限位块602依次连接形成u形槽,两条滑动槽603位于u形槽内,滑动槽603的滑动方向与u形槽的开口方向一致,滑动槽603的一端延伸至与u形槽的开口处。

[0155]

所述测力计9上的螺栓穿过两条滑动槽603并与装置固定板滑动连接,测力计9的测力杆朝向u形槽的开口,测力计9与三块限位块602接触。

[0156]

测量铺贴力时,所述测力计9的测力杆伸出u形槽并与推杆404伸出铺贴头406的一端接触进行测量,测力杆与朝向推杆404的一端向下的正投影与筒体外壁相切。

[0157]

3)根据几何特征将筒体表面二维化,并根据破片尺寸将二维坐标系下可行域点阵化;具体的,本步骤包括以下分步骤:

[0158]

3-1)以破片宽度wf、铺贴头406通道出口宽度w

t

及每一层的周长li为参数,计算破片间的水平间隔δw=wf (w

f-w

t

)/2,然后将每一层按照周长li离散化为间隔δw的na个路径点(a∈[1,int(li/δw)]);

[0159]

3-2)根据na值,以i,a均等于1时的破片坐标作为原点坐标(0,0),建立二维笛卡尔

直角坐标系,将破片间竖直间隔及水平间隔均参数化为1,在程序中自动生成第一层至第n层中每一颗破片在坐标系中的坐标x

ia

,y

ia

,且有x

ia

∈[0,n

amax

]及y

ia

∈[0,n]。

[0160]

4)根据复杂构型曲线的函数表达式及铺贴数量要求,确定需要铺贴破片的三维坐标;具体的,本步骤包括以下分步骤:

[0161]

4-1)根据要求确定破片最少铺贴数量n

min

、复杂构型曲线类型及其函数表达式,复杂构型曲线线宽lb,对于任意y=f(x)有f(x)=f(x-δ),其中(δ∈[-lb/2,lb/2]);

[0162]

4-2)将复杂构型曲线函数表达式中的常数参量aj(j∈[1, ∞])以及复杂构型曲线的个数nc作为自变量,破片铺贴数量n作为目标函数,x、y轴取值作为约束条件,其中对于nc个复杂构型曲线,单个复杂构型曲线函数表达式可行域为xc∈[0,int(n

amax

/nc)]及yc∈[1,int(n/nc)]。根据曲线的函数表达式,计算单个复杂构型曲线所包含的破片坐标,当坐标值存在小数时,按四舍五入原则进行取整处理。当有n≥n

min

,输出此时单个复杂构型曲线各解的坐标参数,并根据nc值将单个复杂构型曲线各解的坐标从可行域xc∈[0,int(n

amax

/nc)]及yc∈[1,int(n/nc)]中阵列到可行域xc∈[0,n

amax

]及yc∈[0,n]中;

[0163]

4-3)在二维笛卡尔直角坐标系的基础上,根据步骤1-4)测得的s

li

作为每一行破片的z坐标,获得任意破片在铺贴装置铺贴空间范围内的坐标点x

ia

,y

ia

,zi。

[0164]

5)在所述筒体外表面均匀涂抹强力压敏胶。

[0165]

6)根据不同纵坐标对应的横坐标的解确定破片铺贴装置4铺贴次数和铺贴位置以及工艺参数;所述物料输送装置2向物料整理装置3输送破片,物料整理装置3将有序的破片传输至铺贴头406的通道内,根据铺贴次数和铺贴位置以及工艺参数进行破片铺贴,直到满足破片的分布规划;其中,所述铺贴气缸402驱动推杆404将铺贴头406内的破片推至筒体外壁上;具体的,本步骤包括以下分步骤:

[0166]

6-1)在控制程序中,首先读取筒体姿态调整装置高度值h

p

,按照h

pmin

=y

min

,h

pmax

=y

max

的对应关系,将h

p

换算为二维笛卡尔直角坐标系中的y值,然后根据y值确定对应y值下铺贴气缸的工作总次数c值、x值及对应y值下的气缸与筒体的相对距离z;

[0167]

6-2)以c值作为所述铺贴气缸402工作次数上限,根据z值及工艺参数中对铺贴力的要求在步骤2-2)中得到的三维查表模块进行查找,调整相对距离及气缸气体流量,并使用筒体姿态调整装置8将筒体旋转至x

min

位置开始执行铺贴动作,在这一过程中记录气缸工作次数e以及筒体旋转次数f;

[0168]

6-3)当f值在本y值对应的x可行域中时,进入铺贴模式,铺贴气缸402工作,同时e值加1,当e等于c值时,结束循环,y值加1;

[0169]

6-4)所述筒体姿态调整装置8带动筒体上升,重复步骤5-1)~5-3),直至y=n,筒体姿态调整装置8工作停止。

[0170]

7)使用所述第一检测装置7a和第二检测装置7c进行铺贴质量检测,对破片脱落部分进行报警,提示进行补救性铺贴;具体的,本步骤包括以下分步骤:

[0171]

7-1)在铺贴完成后,平台回到原点位置,使用所述第一摄像头和第二摄像头进行产品质量检测,通过筒体旋转和升降拍摄筒体不同位置的照片,最后将照片进行拼接后获得完整的筒体表面破片铺贴情况;

[0172]

7-2)将照片与破片理论铺贴情况进行对比,如数据有所出入,确定产品质量是否合格,并记录不合格点的坐标,报警提示。

[0173]

值得说明的是,本实施例使用摩擦轮测量装置对铺贴筒体外表面几何特征进行测量,通过离线计算预先构建了筒体外表面几何特征,避免了实时测量时由于装置运动带来的误差并降低了控制器在线运算的内存使用量;通过辅助安装装置调节测力计9位置使测力计9测力杆始终与筒体表面相切,从而准确获得了铺贴力与不同气缸气体流量/不同相对位置的对应关系,能够更好的指导破片的铺贴工作;基于筒体几何特征将筒体表面二维化,并根据破片尺寸将二维坐标系下可行域点阵化,从而简化了铺贴装置的铺贴路径规划,降低了铺贴路径的复杂度,提高了系统的鲁棒性;根据复杂构型曲线的函数表达式及铺贴数量要求,确定需要铺贴破片的三维坐标,从而突破了复杂构型曲线在筒体表面精准分布的难题,避免了人工铺贴精度差的难题;根据坐标点确定了工艺参数,通过坐标即可查找对应的工艺参数,实现了复杂构型破片铺贴的点阵化;使用了视觉系统对复杂构型破片进行了铺贴质量检测,并能够对破片脱落部分进行报警,提示进行补救性铺贴,保证了铺贴质量,简化了检测过程。

[0174]

综上,本实施例所述方法可满足复杂构形破片铺贴的要求,且能适应不同复杂构型曲线,提高了复杂构型破片铺贴的准确度和筒体表面积利用率,对提高战斗部复杂构型破片铺贴的生产效率和生产精度都有较大提升,因而,应用前景广阔。

[0175]

实施例2:

[0176]

本实施例公开了一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,基于设置在空间直角坐标系o-xyz中的一种铺贴平台,z轴与竖直方向一致,平面o-xy与水平面平行。

[0177]

所述铺贴平台包括物料输送装置2、物料整理装置3、破片铺贴装置4、铺贴平台移动装置5、第一检测装置7a、测量装置7b、第二检测装置7c、筒体姿态调整装置8和平台底座104。

[0178]

所述平台底座104上安装有物料输送装置机架、铺贴平台移动装置机架、测量检测装置机架和筒体姿态调整装置机架。

[0179]

所述物料输送装置2安装在物料输送装置机架上,铺贴平台移动装置5固定在铺贴平台移动装置机架上,物料整理装置3安装在铺贴平台移动装置5上与物料输送装置2对应。

[0180]

所述破片铺贴装置4包括铺贴装置基板401、铺贴气缸402、铰接头403、推杆404、光电传感器405、铺贴头406和铺贴头盖板407。

[0181]

所述铺贴装置基板401固定在铺贴平台移动装置5上,铺贴气缸402和铺贴头406均连接在铺贴装置基板401上。

[0182]

所述光电传感器405安装在铺贴头406内,铺贴头406上表面开设有凹槽,铺贴头盖板407安装在凹槽的槽口处,铺贴头盖板407与凹槽在铺贴头406上形成推动破片铺贴的通道,铺贴头盖板407设有供破片落入的开口。

[0183]

所述铺贴气缸402的输出端通过铰接头403与推杆404连接,推杆404伸入铺贴头406上的通道。

[0184]

所述第一检测装置7a和测量装置7b均安装在测量检测装置机架上,测量装置7b包括测量摩擦轮711、编码器712、直线导轨713、测量装置基板714、压缩弹簧715和测量气缸716。

[0185]

所述测量装置基板714安装在测量检测装置机架上,直线导轨713和测量气缸716

均安装在测量装置基板714上,测量气缸716的活动方向与直线导轨713方向一致。

[0186]

若干所述压缩弹簧715连接在两块推板之间,两块推板均滑动连接在直线导轨713上,远离测量气缸716的一块推板上连接有测量摩擦轮711和编码器712,编码器712位于测量摩擦轮711的上方,编码器712向下的正投影与测量摩擦轮711的中心重合。

[0187]

所述第一检测装置7a包括均安装在测量检测装置机架上的第二补光灯源、第二摄像头和第三补光灯源,第二补光灯源和第三补光灯源分别位于第二摄像头的下方和上方。

[0188]

所述第二检测装置7c包括均安装在物料输送装置机架上的第一补光灯源和第一摄像头。

[0189]

所述筒体姿态调整装置8安装在筒体姿态调整装置机架上。

[0190]

所述方法包括以下步骤:

[0191]

1)将需要铺贴的筒体固定在筒体姿态调整装置8上,使用测量装置7b对筒体外表面几何特征进行测量,构建筒体外表面几何特征。

[0192]

2)测力计9通过辅助安装装置6安装在所述筒体上端,使用测力计9测量破片铺贴装置4在铺贴气缸402不同气体流量、与筒体不同相对距离下的铺贴力,建立力与气体流量、相对距离间的对应关系。

[0193]

3)根据几何特征将筒体表面二维化,并根据破片尺寸将二维坐标系下可行域点阵化。

[0194]

4)根据复杂构型曲线的函数表达式及铺贴数量要求,确定需要铺贴破片的三维坐标。

[0195]

5)在所述筒体外表面均匀涂抹强力压敏胶。

[0196]

6)根据不同纵坐标对应的横坐标的解确定破片铺贴装置4铺贴次数和铺贴位置以及工艺参数。所述物料输送装置2向物料整理装置3输送破片,物料整理装置3将有序的破片传输至铺贴头406的通道内,根据铺贴次数和铺贴位置以及工艺参数进行破片铺贴,直到满足破片的分布规划。其中,所述铺贴气缸402驱动推杆404将铺贴头406内的破片推至筒体外壁上。

[0197]

7)使用所述第一检测装置7a和第二检测装置7c进行铺贴质量检测,对破片脱落部分进行报警,提示进行补救性铺贴。

[0198]

实施例3:

[0199]

本实施例主要步骤同实施例2,进一步,步骤1)包括以下分步骤:

[0200]

1-1)首先使用工具测量出长方体破片和筒体的尺寸,破片高度记为hf,破片宽度记为wf,破片长度记为lf,筒体高度记hb。

[0201]

1-2)以破片高度hf、铺贴头406通道出口高度h

t

以及筒体高度hb为参数,计算破片间的竖直间隔δh=hf (h

f-h

t

)/2,筒体竖直方向最多铺n=hb/δh层。

[0202]

1-3)所述测量摩擦轮711在测量气缸716的推动下与筒体外壁接触,筒体姿态调整装置8带动筒体旋转一周,测量摩擦轮711测量出一个铺贴层的周长l,以δh为间隔,筒体姿态调整装置8带动筒体进行竖向移动,测量出n层中的每一层的周长数据li(i∈[1,n]),并根据周长li计算每一层对应半径ri。

[0203]

1-4)以每层半径ri以及铺贴头406通道出口在第一层初始铺贴位置时到筒体中心的距离s

l1

为参数,计算每一层初始铺贴位置s

li

=s

l1

(r

i-r1)。

[0204]

实施例4:

[0205]

本实施例主要步骤同实施例2,进一步,步骤2)包括以下分步骤:

[0206]

2-1)分别调整所述铺贴气缸402气体流量以及铺贴头406通道出口与筒体间的相对距离,获得铺贴力与铺贴气缸402不同气体流量以及不同相对位置的对应关系。

[0207]

2-2)编写出三维查表程序,破片铺贴控制系统依据铺贴力需求调用对应的气缸气体流量和相对位置。

[0208]

实施例5:

[0209]

本实施例主要步骤同实施例2,进一步,步骤3)包括以下分步骤:

[0210]

3-1)以破片宽度wf、铺贴头406通道出口宽度w

t

及每一层的周长li为参数,计算破片间的水平间隔δw=wf (w

f-w

t

)/2,然后将每一层按照周长li离散化为间隔δw的na个路径点(a∈[1,int(li/δw)])。

[0211]

3-2)根据na值,以i,a均等于1时的破片坐标作为原点坐标(0,0),建立二维笛卡尔直角坐标系,将破片间竖直间隔及水平间隔均参数化为1,在程序中自动生成第一层至第n层中每一颗破片在坐标系中的坐标x

ia

,y

ia

,且有x

ia

∈[0,n

amax

]及y

ia

∈[0,n]。

[0212]

实施例6:

[0213]

本实施例主要步骤同实施例3,进一步,步骤4)包括以下分步骤:

[0214]

4-1)根据要求确定破片最少铺贴数量n

min

、复杂构型曲线类型及其函数表达式,复杂构型曲线线宽lb,对于任意y=f(x)有f(x)=f(x-δ),其中(δ∈[-lb/2,lb/2])。

[0215]

4-2)将复杂构型曲线函数表达式中的常数参量aj(j∈[1, ∞])以及复杂构型曲线的个数nc作为自变量,破片铺贴数量n作为目标函数,x、y轴取值作为约束条件,其中对于nc个复杂构型曲线,单个复杂构型曲线函数表达式可行域为xc∈[0,int(n

amax

/nc)]及yc∈[1,int(n/nc)]。根据曲线的函数表达式,计算单个复杂构型曲线所包含的破片坐标,当坐标值存在小数时,按四舍五入原则进行取整处理。当有n≥n

min

,输出此时单个复杂构型曲线各解的坐标参数,并根据nc值将单个复杂构型曲线各解的坐标从可行域xc∈[0,int(n

amax

/nc)]及yc∈[1,int(n/nc)]中阵列到可行域xc∈[0,n

amax

]及yc∈[0,n]中。

[0216]

4-3)在二维笛卡尔直角坐标系的基础上,根据步骤1-4)测得的s

li

作为每一行破片的z坐标,获得任意破片在铺贴装置铺贴空间范围内的坐标点x

ia

,y

ia

,zi。

[0217]

实施例7:

[0218]

本实施例主要步骤同实施例4,进一步,步骤6)包括以下分步骤:

[0219]

6-1)在控制程序中,首先读取筒体姿态调整装置高度值h

p

,按照h

pmin

=y

min

,h

pmax

=y

max

的对应关系,将h

p

换算为二维笛卡尔直角坐标系中的y值,然后根据y值确定对应y值下铺贴气缸的工作总次数c值、x值及对应y值下的气缸与筒体的相对距离z。

[0220]

6-2)以c值作为所述铺贴气缸402工作次数上限,根据z值及工艺参数中对铺贴力的要求在步骤2-2)中得到的三维查表模块进行查找,调整相对距离及气缸气体流量,并使用筒体姿态调整装置8将筒体旋转至x

min

位置开始执行铺贴动作,在这一过程中记录气缸工作次数e以及筒体旋转次数f。

[0221]

6-3)当f值在本y值对应的x可行域中时,进入铺贴模式,铺贴气缸402工作,同时e值加1,当e等于c值时,结束循环,y值加1。

[0222]

6-4)所述筒体姿态调整装置8带动筒体上升,重复步骤5-1)~5-3),直至y=n,筒

体姿态调整装置8工作停止。

[0223]

实施例8:

[0224]

本实施例主要步骤同实施例2,进一步,步骤7)包括以下分步骤:

[0225]

7-1)在铺贴完成后,平台回到原点位置,使用所述第一摄像头和第二摄像头进行产品质量检测,通过筒体旋转和升降拍摄筒体不同位置的照片,最后将照片进行拼接后获得完整的筒体表面破片铺贴情况。

[0226]

7-2)将照片与破片理论铺贴情况进行对比,确定产品质量是否合格,对于不合格的产品进行报警提示。

[0227]

实施例9:

[0228]

本实施例主要步骤同实施例2,进一步,所述筒体姿态调整装置8包括升降电缸802、连接块803、旋转电机804、减速箱805、气滑环810、转角气缸808、辅助旋转支撑滑轮806、筒体安装基板807和筒体固定平台809。

[0229]

若干所述升降电缸802的下端连接在筒体姿态调整装置机架上,上端通过连接块803与筒体安装基板807连接,若干连接块803在筒体安装基板807的下表面呈环形间隔布置。

[0230]

所述旋转电机804安装在筒体安装基板807的下表面,气滑环810和辅助旋转支撑滑轮806安装在筒体安装基板807的上表面,减速箱805与旋转电机804连接,减速箱805的输出轴穿过筒体安装基板807并与气滑环810连接,筒体固定平台809连接在气滑环810上,辅助旋转支撑滑轮806与筒体固定平台809下表面接触,若干转角气缸808以气滑环810的轴线为中心呈环形间隔布置且均固定在筒体固定平台809上。

[0231]

实施例10:

[0232]

本实施例主要步骤同实施例2,进一步,所述辅助安装装置6包括装置固定板和三块限位块602,装置固定板上开设有若干安装孔601和两条滑动槽603,安装孔601和滑动槽603均贯穿装置固定板,两条滑动槽603平行间隔布置,装置固定板通过若干螺栓以及若干安装孔601固定在筒体的上端板上。

[0233]

三块所述限位块602均固定在装置固定板上表面,三块限位块602依次连接形成u形槽,两条滑动槽603位于u形槽内,滑动槽603的滑动方向与u形槽的开口方向一致,滑动槽603的一端延伸至与u形槽的开口处。

[0234]

所述测力计9上的螺栓穿过两条滑动槽603并与装置固定板滑动连接,测力计9的测力杆朝向u形槽的开口,测力计9与三块限位块602接触。

[0235]

测量铺贴力时,所述测力计9的测力杆伸出u形槽并与推杆404伸出铺贴头406的一端接触进行测量。

[0236]

实施例11:

[0237]

本实施例主要步骤同实施例2,进一步,所述物料输送装置2包括送料口201、调速电机202、同步带轮203、同步带204、传送带205、出料口206和安装板207。

[0238]

所述安装板207安装在物料输送装置机架上,开口朝上的矩形槽208固定在安装板207上,矩形槽208的两端敞口。

[0239]

所述传送带205安装在矩形槽208内,传送带205的驱动轴伸出矩形槽208的侧壁并通过同步带204与同步带轮203连接,同步带轮203安装在调速电机202的输出轴上,调速电

机202固定在矩形槽208的下表面。

[0240]

所述送料口201和出料口206均固定在矩形槽208上且分别位于矩形槽208的两端。

[0241]

所述铺贴平台移动装置5包括铺贴平台基板501、导轨502、滑块503、安装块504、铺贴平台安装板505、丝杠506、限位光电传感器507和移动电机508。

[0242]

所述铺贴平台基板501固定在铺贴平台移动装置机架上,相互平行的两根导轨502间隔布置在铺贴平台基板501上,每根导轨502上安装有若干滑块503,每个滑块503上连接有安装块504,铺贴平台安装板505固定在若干安装块504上。

[0243]

所述移动电机508和两个限位光电传感器507均固定在铺贴平台基板501上,移动电机508的输出端与丝杠506连接,丝杠506位于两根导轨502之间且平行于导轨502,两个限位光电传感器507沿丝杠506间隔布置。

[0244]

所述丝杠506上旋有螺母,螺母与铺贴平台安装板505连接。

[0245]

所述铺贴装置基板401固定在铺贴平台安装板505上,工作时,移动电机508带动铺贴平台安装板505沿导轨502滑动,带动铺贴头406靠近筒体外壁或回退。

[0246]

所述物料整理装置3包括整理装置基板301、振动筛302、破片收集盘303、破片排序轨道304、第一光纤传感器305、直线轨道306、直线振动器307、直振基座308、第二光纤传感器309和曲线轨道310。

[0247]

所述整理装置基板301固定在铺贴平台安装板505上,振动筛302和直振基座308固定在整理装置基板301上,直线振动器307安装在直振基座308上。

[0248]

所述破片收集盘303安装在振动筛302上且位于出料口206的正下方,破片收集盘303为平面朝下的球缺结构。

[0249]

所述破片收集盘303的边缘与轨道本体焊接,轨道本体为轴线竖直且开设有中央通孔的圆柱体,破片收集盘303与轨道本体的内壁焊接且靠近轨道本体的下端口。

[0250]

所述轨道本体上设置有破片排序轨道304,破片排序轨道304包括依次连接且呈螺旋上升的第一层轨道s1、第二层轨道s2、第三层轨道s3、第四层轨道s4和第五层轨道s5。

[0251]

所述轨道本体的顶部开设有螺旋状的破片回收槽,破片回收槽的最下端与破片收集盘303连通,第一层轨道s1、第二层轨道s2和第三层轨道s3位于轨道本体面向破片收集盘303的内壁上,第四层轨道s4连接在第三层轨道s3与破片回收槽之间,第五层轨道s5位于轨道本体面向破片回收槽的内壁上。

[0252]

待铺贴破片为长方体结构,待铺贴破片的尺寸为a

×b×

c,a>b>c>0,所述第一层轨道s1的下端与破片收集盘303连接,第一层轨道s1和第二层轨道s2的螺旋平面宽度等于a,第三层轨道s3上设置有螺旋状的内侧加装挡板,第三层轨道s3的螺旋平面宽度等于b。

[0253]

所述第三层轨道s3与第四层轨道s4的接壤处设置有台阶面且第四层轨道s4高于第三层轨道s3,第四层轨道s4上设置有盖板,盖板与第四层轨道s4底部的间距为b,第五层轨道s5的螺旋平面宽度等于c,第五层轨道s5的上端与螺旋状的输出轨道连接,输出轨道安装在轨道本体顶部。

[0254]

所述输出轨道与直线轨道306连接,直线轨道306安装在直线振动器307上,直线轨道306与曲线轨道310连接,曲线轨道310的出口与铺贴头盖板407的开口对应且存在间隙。

[0255]

所述直线轨道306上安装有第一光纤传感器305和第二光纤传感器309,第一光纤传感器305靠近输出轨道,第二光纤传感器309靠近曲线轨道310。

[0256]

工作时,若干所述待铺贴破片经出料口206落入破片收集盘303,启动振动筛302,若干待铺贴破片在破片排序轨道304中层层筛选,有序的若干待铺贴破片进入直线轨道306,启动直线振动器307,有序的若干待铺贴破片经曲线轨道310进入铺贴头盖板407的通道内,铺贴气缸402通过推杆404将待铺贴破片推出并铺贴在筒体外壁上,铺贴气缸402来回推动,重复铺贴。

[0257]

若干所述待铺贴破片经出料口206在破片排序轨道304上移动时,位于第二层轨道s2上且摆姿不符合第三层轨道s3宽度要求的待铺贴破片从第二层轨道s2和第三层轨道s3的连接处落入破片收集盘303,位于第三层轨道s3上且摆姿高度为a的待铺贴破片在台阶面作用下翻转进入第四层轨道s4或在第四层轨道s4的盖板阻挡下落入破片收集盘303,位于第四层轨道s4上且摆姿不符合第五层轨道s5宽度要求的待铺贴破片从第四层轨道s4和第五层轨道s5的连接处落入破片回收槽,破片回收槽中的待铺贴破片回传至破片收集盘303。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。