技术特征:

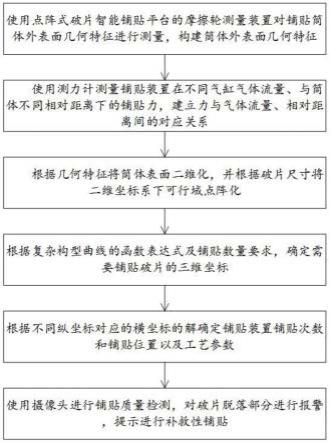

1.一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,其特征在于:基于设置在空间直角坐标系o-xyz中的一种铺贴平台,z轴与竖直方向一致,平面o-xy与水平面平行。所述铺贴平台包括所述物料输送装置(2)、物料整理装置(3)、破片铺贴装置(4)、铺贴平台移动装置(5)、第一检测装置(7a)、测量装置(7b)、第二检测装置(7c)、筒体姿态调整装置(8)和平台底座(104);所述平台底座(104)上安装有物料输送装置机架、铺贴平台移动装置机架、测量检测装置机架和筒体姿态调整装置机架;所述物料输送装置(2)安装在物料输送装置机架上,铺贴平台移动装置(5)固定在铺贴平台移动装置机架上,物料整理装置(3)安装在铺贴平台移动装置(5)上与物料输送装置(2)对应;所述破片铺贴装置(4)包括铺贴装置基板(401)、铺贴气缸(402)、铰接头(403)、推杆(404)、光电传感器(405)、铺贴头(406)和铺贴头盖板(407);所述铺贴装置基板(401)固定在铺贴平台移动装置(5)上,铺贴气缸(402)和铺贴头(406)均连接在铺贴装置基板(401)上;所述光电传感器(405)安装在铺贴头(406)内,铺贴头(406)上表面开设有凹槽,铺贴头盖板(407)安装在凹槽的槽口处,铺贴头盖板(407)与凹槽在铺贴头(406)上形成推动破片铺贴的通道,铺贴头盖板(407)设有供破片落入的开口;所述铺贴气缸(402)的输出端通过铰接头(403)与推杆(404)连接,推杆(404)伸入铺贴头(406)上的通道。所述第一检测装置(7a)和测量装置(7b)均安装在测量检测装置机架上,测量装置(7b)包括测量摩擦轮(711)、编码器(712)、直线导轨(713)、测量装置基板(714)、压缩弹簧(715)和测量气缸(716);所述测量装置基板(714)安装在测量检测装置机架上,直线导轨(713)和测量气缸(716)均安装在测量装置基板(714)上,测量气缸(716)的活动方向与直线导轨(713)方向一致;若干所述压缩弹簧(715)连接在两块推板之间,两块推板均滑动连接在直线导轨(713)上,远离测量气缸(716)的一块推板上连接有测量摩擦轮(711)和编码器(712),编码器(712)位于测量摩擦轮(711)的上方,编码器(712)向下的正投影与测量摩擦轮(711)的中心重合;所述第一检测装置(7a)包括均安装在测量检测装置机架上的第二补光灯源、第二摄像头和第三补光灯源,第二补光灯源和第三补光灯源分别位于第二摄像头的下方和上方;所述第二检测装置(7c)包括均安装在物料输送装置机架上的第一补光灯源和第一摄像头;所述筒体姿态调整装置(8)安装在筒体姿态调整装置机架上;所述方法包括以下步骤:1)将需要铺贴的筒体固定在筒体姿态调整装置(8)上,使用测量装置(7b)对筒体外表面几何特征进行测量,构建筒体外表面几何特征;2)测力计(9)通过辅助安装装置(6)安装在所述筒体上端,使用测力计(9)测量破片铺

贴装置(4)在铺贴气缸(402)不同气体流量、与筒体不同相对距离下的铺贴力,建立力与气体流量、相对距离间的对应关系;3)根据几何特征将筒体表面二维化,并根据破片尺寸将二维坐标系下可行域点阵化;4)根据复杂构型曲线的函数表达式及铺贴数量要求,确定需要铺贴破片的三维坐标;5)在所述筒体外表面均匀涂抹强力压敏胶;6)根据不同纵坐标对应的横坐标的解确定破片铺贴装置(4)铺贴次数和铺贴位置以及工艺参数;所述物料输送装置(2)向物料整理装置(3)输送破片,物料整理装置(3)将有序的破片传输至铺贴头(406)的通道内,根据铺贴次数和铺贴位置以及工艺参数进行破片铺贴,直到满足破片的分布规划;其中,所述铺贴气缸(402)驱动推杆(404)将铺贴头(406)内的破片推至筒体外壁上;7)使用所述第一检测装置(7a)和第二检测装置(7c)进行铺贴质量检测,对破片脱落部分进行报警,提示进行补救性铺贴。2.根据权利要求1所述的一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,其特征在于,步骤1)包括以下分步骤:1-1)首先使用工具测量出长方体破片和筒体的尺寸,破片高度记为h

f

,破片宽度记为w

f

,破片长度记为l

f

,筒体高度记h

b

;1-2)以破片高度h

f

、铺贴头(406)通道出口高度h

t

以及筒体高度h

b

为参数,计算破片间的竖直间隔δh=h

f

(h

f-h

t

)/2,筒体竖直方向最多铺n=h

b

/δh层;1-3)所述测量摩擦轮(711)在测量气缸(716)的推动下与筒体外壁接触,筒体姿态调整装置(8)带动筒体旋转一周,测量摩擦轮(711)测量出一个铺贴层的周长l,以δh为间隔,筒体姿态调整装置(8)带动筒体进行竖向移动,测量出n层中的每一层的周长数据l

i

(i∈[1,n]),并根据周长l

i

计算每一层对应半径r

i

;1-4)以每层半径r

i

以及铺贴头(406)通道出口在第一层初始铺贴位置时到筒体中心的距离s

l1

为参数,计算每一层初始铺贴位置s

li

=s

l1

(r

i-r1)。3.根据权利要求1所述的一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,其特征在于,步骤2)包括以下分步骤:2-1)分别调整所述铺贴气缸(402)气体流量以及铺贴头(406)通道出口与筒体间的相对距离,获得铺贴力与铺贴气缸(402)不同气体流量以及不同相对位置的对应关系;2-2)编写出三维查表程序,破片铺贴控制系统依据铺贴力需求调用对应的气缸气体流量和相对位置。4.根据权利要求1所述的一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,其特征在于,步骤3)包括以下分步骤:3-1)以破片宽度w

f

、铺贴头(406)通道出口宽度w

t

及每一层的周长l

i

为参数,计算破片间的水平间隔δw=w

f

(w

f-w

t

)/2,然后将每一层按照周长l

i

离散化为间隔δw的n

a

个路径点(a∈[1,int(l

i

/δw)]);3-2)根据n

a

值,以i,a均等于1时的破片坐标作为原点坐标(0,0),建立二维笛卡尔直角坐标系,将破片间竖直间隔及水平间隔均参数化为1,在程序中自动生成第一层至第n层中每一颗破片在坐标系中的坐标(x

ia

,y

ia

),且有x

ia

∈[0,n

amax

]及y

ia

∈[0,n]。5.根据权利要求2所述的一种适用于复杂构形破片阵列式设计的破片分布规划及其铺

贴控制方法,其特征在于,步骤4)包括以下分步骤:4-1)根据要求确定破片最少铺贴数量n

min

、复杂构型曲线类型及其函数表达式,复杂构型曲线线宽l

b

,对于任意y=f(x)有f(x)=f(x-δ),其中(δ∈[-l

b

/2,l

b

/2]);4-2)将复杂构型曲线函数表达式中的常数参量a

j

(j∈[1, ∞])以及复杂构型曲线的个数n

c

作为自变量,破片铺贴数量n作为目标函数,x、y轴取值作为约束条件,其中对于n

c

个复杂构型曲线,单个复杂构型曲线函数表达式可行域为x

c

∈[0,int(n

amax

/n

c

)]及y

c

∈[1,int(n/n

c

)];根据曲线的函数表达式,计算单个复杂构型曲线所包含的破片坐标,当坐标值存在小数时,按四舍五入原则进行取整处理;当有n≥n

min

,输出此时单个复杂构型曲线各解的坐标参数,并根据n

c

值将单个复杂构型曲线各解的坐标从可行域x

c

∈[0,int(n

amax

/n

c

)]及y

c

∈[1,int(n/n

c

)]中阵列到可行域x

c

∈[0,n

amax

]及y

c

∈[0,n]中;4-3)在二维笛卡尔直角坐标系的基础上,根据步骤1-4)测得的s

li

作为每一行破片的z坐标,获得任意破片在铺贴装置铺贴空间范围内的坐标点(x

ia

,y

ia

,z

i

)。6.根据权利要求3所述的一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,其特征在于,步骤6)包括以下分步骤:6-1)在控制程序中,首先读取筒体姿态调整装置高度值h

p

,按照h

pmin

=y

min

,h

pmax

=y

max

的对应关系,将h

p

换算为二维笛卡尔直角坐标系中的y值,然后根据y值确定对应y值下铺贴气缸的工作总次数c值、x值及对应y值下的气缸与筒体的相对距离z;6-2)以c值作为所述铺贴气缸(402)工作次数上限,根据z值及工艺参数中对铺贴力的要求在步骤2-2)中得到的三维查表模块进行查找,调整相对距离及气缸气体流量,并使用筒体姿态调整装置(8)将筒体旋转至x

min

位置开始执行铺贴动作,在这一过程中记录气缸工作次数e以及筒体旋转次数f;6-3)当f值在本y值对应的x可行域中时,进入铺贴模式,铺贴气缸(402)工作,同时e值加1,当e等于c值时,结束循环,y值加1;6-4)所述筒体姿态调整装置(8)带动筒体上升,重复步骤5-1)~5-3),直至y=n,筒体姿态调整装置(8)工作停止。7.根据权利要求1所述的一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,其特征在于,步骤7)包括以下分步骤:7-1)在铺贴完成后,平台回到原点位置,使用所述第一摄像头和第二摄像头进行产品质量检测,通过筒体旋转和升降拍摄筒体不同位置的照片,最后将照片进行拼接后获得完整的筒体表面破片铺贴情况;7-2)将照片与破片理论铺贴情况进行对比,确定产品质量是否合格,对于不合格的产品进行报警提示。8.根据权利要求1所述的一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,其特征在于:所述筒体姿态调整装置(8)包括升降电缸(802)、连接块(803)、旋转电机(804)、减速箱(805)、气滑环(810)、转角气缸(808)、辅助旋转支撑滑轮(806)、筒体安装基板(807)和筒体固定平台(809);若干所述升降电缸(802)的下端连接在筒体姿态调整装置机架上,上端通过连接块(803)与筒体安装基板(807)连接,若干连接块(803)在筒体安装基板(807)的下表面呈环形间隔布置;

所述旋转电机(804)安装在筒体安装基板(807)的下表面,气滑环(810)和辅助旋转支撑滑轮(806)安装在筒体安装基板(807)的上表面,减速箱(805)与旋转电机(804)连接,减速箱(805)的输出轴穿过筒体安装基板(807)并与气滑环(810)连接,筒体固定平台(809)连接在气滑环(810)上,辅助旋转支撑滑轮(806)与筒体固定平台(809)下表面接触,若干转角气缸(808)以气滑环(810)的轴线为中心呈环形间隔布置且均固定在筒体固定平台(809)上。9.根据权利要求1所述的一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,其特征在于:所述辅助安装装置(6)包括装置固定板和三块限位块(602),装置固定板上开设有若干安装孔(601)和两条滑动槽(603),安装孔(601)和滑动槽(603)均贯穿装置固定板,两条滑动槽(603)平行间隔布置,装置固定板通过若干螺栓以及若干安装孔(601)固定在筒体的上端板上;三块所述限位块(602)均固定在装置固定板上表面,三块限位块(602)依次连接形成u形槽,两条滑动槽(603)位于u形槽内,滑动槽(603)的滑动方向与u形槽的开口方向一致,滑动槽(603)的一端延伸至与u形槽的开口处;所述测力计(9)上的螺栓穿过两条滑动槽(603)并与装置固定板滑动连接,测力计(9)的测力杆朝向u形槽的开口,测力计(9)与三块限位块(602)接触;测量铺贴力时,所述测力计(9)的测力杆伸出u形槽并与推杆404伸出铺贴头406的一端接触进行测量。10.根据权利要求1所述的一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,其特征在于:所述物料输送装置(2)包括送料口(201)、调速电机(202)、同步带轮(203)、同步带(204)、传送带(205)、出料口(206)和安装板(207);所述安装板(207)安装在物料输送装置机架上,开口朝上的矩形槽(208)固定在安装板(207)上,矩形槽(208)的两端敞口;所述传送带(205)安装在矩形槽(208)内,传送带(205)的驱动轴伸出矩形槽(208)的侧壁并通过同步带(204)与同步带轮(203)连接,同步带轮(203)安装在调速电机(202)的输出轴上,调速电机(202)固定在矩形槽(208)的下表面;所述送料口(201)和出料口(206)均固定在矩形槽(208)上且分别位于矩形槽(208)的两端;所述铺贴平台移动装置(5)包括铺贴平台基板(501)、导轨(502)、滑块(503)、安装块(504)、铺贴平台安装板(505)、丝杠(506)、限位光电传感器(507)和移动电机(508);所述铺贴平台基板(501)固定在铺贴平台移动装置机架上,相互平行的两根导轨(502)间隔布置在铺贴平台基板(501)上,每根导轨(502)上安装有若干滑块(503),每个滑块(503)上连接有安装块(504),铺贴平台安装板(505)固定在若干安装块(504) 上;所述移动电机(508)和两个限位光电传感器(507)均固定在铺贴平台基板(501)上,移动电机(508)的输出端与丝杠(506)连接,丝杠(506)位于两根导轨(502)之间且平行于导轨(502),两个限位光电传感器(507)沿丝杠(506)间隔布置;所述丝杠(506)上旋有螺母,螺母与铺贴平台安装板(505)连接;所述铺贴装置基板(401)固定在铺贴平台安装板(505)上,工作时,移动电机(508)带动铺贴平台安装板(505)沿导轨(502)滑动,带动铺贴头(406)靠近筒体外壁或回退;

所述物料整理装置(3)包括整理装置基板(301)、振动筛(302)、破片收集盘(303)、破片排序轨道(304)、第一光纤传感器(305)、直线轨道(306)、直线振动器(307)、直振基座(308)、第二光纤传感器(309)和曲线轨道(310);所述整理装置基板(301)固定在铺贴平台安装板(505)上,振动筛(302)和直振基座(308)固定在整理装置基板(301)上,直线振动器(307)安装在直振基座(308)上;所述破片收集盘(303)安装在振动筛(302)上且位于出料口(206)的正下方,破片收集盘(303)为平面朝下的球缺结构;所述破片收集盘(303)的边缘与轨道本体焊接,轨道本体为轴线竖直且开设有中央通孔的圆柱体,破片收集盘(303)与轨道本体的内壁焊接且靠近轨道本体的下端口;所述轨道本体上设置有破片排序轨道(304),破片排序轨道(304)包括依次连接且呈螺旋上升的第一层轨道s1、第二层轨道s2、第三层轨道s3、第四层轨道s4和第五层轨道s5;所述轨道本体的顶部开设有螺旋状的破片回收槽,破片回收槽的最下端与破片收集盘(303)连通,第一层轨道s1、第二层轨道s2和第三层轨道s3位于轨道本体面向破片收集盘(303)的内壁上,第四层轨道s4连接在第三层轨道s3与破片回收槽之间,第五层轨道s5位于轨道本体面向破片回收槽的内壁上;待铺贴破片为长方体结构,待铺贴破片的尺寸为a

×

b

×

c,a>b>c>0,所述第一层轨道s1的下端与破片收集盘(303)连接,第一层轨道s1和第二层轨道s2的螺旋平面宽度等于a,第三层轨道s3上设置有螺旋状的内侧加装挡板,第三层轨道s3的螺旋平面宽度等于b;所述第三层轨道s3与第四层轨道s4的接壤处设置有台阶面且第四层轨道s4高于第三层轨道s3,第四层轨道s4上设置有盖板,盖板与第四层轨道s4底部的间距为b,第五层轨道s5的螺旋平面宽度等于c,第五层轨道s5的上端与螺旋状的输出轨道连接,输出轨道安装在轨道本体顶部;所述输出轨道与直线轨道(306)连接,直线轨道(306)安装在直线振动器(307)上,直线轨道(306)与曲线轨道(310)连接,曲线轨道(310)的出口与铺贴头盖板(407)的开口对应且存在间隙;所述直线轨道(306)上安装有第一光纤传感器(305)和第二光纤传感器(309),第一光纤传感器(305)靠近输出轨道,第二光纤传感器(309)靠近曲线轨道(310);工作时,若干所述待铺贴破片经出料口(206)落入破片收集盘(303),启动振动筛(302),若干待铺贴破片在破片排序轨道(304)中层层筛选,有序的若干待铺贴破片进入直线轨道(306),启动直线振动器(307),有序的若干待铺贴破片经曲线轨道(310)进入铺贴头盖板(407)的通道内,铺贴气缸(402)通过推杆(404)将待铺贴破片推出并铺贴在筒体外壁上,铺贴气缸(402)来回推动,重复铺贴;若干所述待铺贴破片经出料口(206)在破片排序轨道(304)上移动时,位于第二层轨道s2上且摆姿不符合第三层轨道s3宽度要求的待铺贴破片从第二层轨道s2和第三层轨道s3的连接处落入破片收集盘(303),位于第三层轨道s3上且摆姿高度为a的待铺贴破片在台阶面作用下翻转进入第四层轨道s4或在第四层轨道s4的盖板阻挡下落入破片收集盘(303),位于第四层轨道s4上且摆姿不符合第五层轨道s5宽度要求的待铺贴破片从第四层轨道s4和第五层轨道s5的连接处落入破片回收槽,破片回收槽中的待铺贴破片回传至破片收集盘(303)。

技术总结

本发明公开了一种适用于复杂构形破片阵列式设计的破片分布规划及其铺贴控制方法,基于一种铺贴平台,平台包括物料输送整理装置、铺贴装置、铺贴平台移动装置、检测装置、测量装置和筒体姿态调整装置。该方法包括以下步骤:1)固定筒体,测量装置测量筒体外表面几何特征,构建几何特征;2)测量铺贴装置在铺贴气缸不同气体流量、与筒体不同相对距离下的铺贴力,建立力与气体流量、相对距离间的对应关系;3)将筒体表面二维化,根据破片尺寸将二维坐标系下可行域点阵化;4)根据复杂构型曲线的函数表达式及铺贴要求,确定铺贴破片的三维坐标;5)根据不同纵坐标对应的横坐标的解确定铺贴次数和铺贴位置及工艺参数;6)使用检测装置检测铺贴质量。测铺贴质量。测铺贴质量。

技术研发人员:曹华军 黄潇辉 江沛 黄淇 李成超 文旋豪

受保护的技术使用者:重庆大学

技术研发日:2022.06.17

技术公布日:2022/9/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。