1.本实用新型涉及桥梁支座技术领域,具体为改善水平承载性能的球型支座。

背景技术:

2.桥梁支座是桥梁结构中的重要连接结构,需要具有传递竖向荷载、水平限位以及适应梁体伸缩变形和竖向挠曲变形的功能。根据支座在桥梁结构中的布置方案和支座水平变形能力,可分为固定型支座、单向活动型支座和双向活动型支座,三种支座均需具备竖向转动变形的能力。其中,固定型支座不容许发生水平任意方向变形,单向活动型支座仅容许单一水平方向的滑移变形,并限制其他方向的水平变形,双向活动型支座容许发生水平任意方向变形。

3.现有技术中,球型支座是最常见的桥梁支座结构,常规的固定型和单向活动型球型支座通过上座板与下座板相互嵌套的止挡结构进行水平限位,同时上下止挡结构留有不少于0.5mm间隙,以满足竖向转动时上部止挡结构倾斜出现的上下错位。图1为固定型球型支座的结构示意。当支座承受水平荷载时,上下止挡结构之间易发生冲击,且当上部止挡结构发生倾斜后,上下止挡结构的限位功能受到影响,由理想的面接触变成点接触或线接触,接触应力急剧增大,易发生局部压溃损伤止挡构件的情况,影响支座的正常使用。图2为固定型支座、单向活动型支座发生竖向转动一定角度后的示意图,此时上下止挡结构之间接触面积小,接触应力急剧增大。

4.因此本领域技术人员亟需一种能够在实现传递竖向载荷、水平限位以及适应梁体伸缩变形和竖向挠曲变形的同时,提升支座水平承载能力的球型支座。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供了改善水平承载性能的球型支座,以解决现有技术中支座水平承载能力差,水平承载与竖向转动对支座损坏的问题,延长支座的使用寿命。

6.本实用新型提供了改善水平承载性能的球型支座,该球型支座包括:上支座板、球冠板以及凹球面板,其中,所述球冠板设置在所述上支座板与所述凹球面板之间,且所述球冠板为环状体,上侧面为平面,下侧面为凸球面,所述球冠板下侧的凸球面与所述凹球面板上侧的凹球面配合;所述上支座板轴心处具有上限位结构,所述凹球面板轴心处具有与所述上限位结构配合的下限位结构,所述上限位结构与所述下限位结构为轴孔配合结构;所述上限位结构与所述下限位结构的配合间隙之间设置有球面转动副,用于改善所述上限位结构与所述下限位结构之间的水平承载情况。

7.进一步的,所述上限位结构为限位孔或限位轴,所述下限位结构为与所述上限位结构对应的限位轴或限位孔,所述限位轴插入所述限位孔内,在所述限位孔与所述限位轴的配合间隙内设置有球面转动副。

8.进一步的,所述球面转动副为环状,包括第一转动环和第二转动环,其中,所述第

一转动环套设在所述限位轴上,所述第二转动环,套设在所述第一转动环外侧,且与所述第一转动环配合。

9.进一步的,所述第一转动环为凸面环,所述第二转动环为凹面环。

10.本实用新型的实施方式中,所述球面转动副与所述上限位结构之间以及所述球面转动副与所述下限位结构之间均设置有第一滑动板,用于降低摩擦系数。

11.本实用新型的实施方式中,所述球冠板的上侧面与所述上支座板的下侧面之间以及所述球冠板的下侧面与所述凹球面板的上侧面之间均设置有第二滑动板,用于降低摩擦系数。

12.本实用新型的一种实施方式中,该球型支座还具有底板,所述底板设置在所述凹球面板下侧,所述底板上侧面具有长条形的第一挡条,所述凹球面板下侧面具有与所述第一挡条配合的第一滑槽,所述第一挡条与所述第一滑槽配合用于限制所述凹球面板的移动。

13.本实用新型的一种实施方式中,该球型支座还具有底板,所述底板设置在所述凹球面板下侧,所述底板上侧面具有长条形的第二滑槽,所述凹球面板下侧面具有与所述第二滑槽配合的第二挡条,所述第二挡条与所述第二滑槽配合用于限制所述凹球面板的移动。

14.进一步的,所述凹球面板下侧面与所述底板上侧面之间设置有第二滑动板,用于降低摩擦系数;滑槽与挡条之间设置有第一滑动板,用于降低摩擦系数。

15.根据上述实施方式可知,本实用新型提供的改善水平承载性能的球型支座具有以下益处:该球型支座通过支座中心的限位孔和限位轴配合进行止挡限位,在限位孔与限位轴之间设置有球型转动副,通过球型转动副能够保证在支座发生的竖向转动时水平限位结构实时全面接触,避免局部接触产生应力过大的情况,防止支座构件损坏。

16.另外,球型转动副及第二滑动板填充了限位孔和限位轴之间构件间隙,解决了水平荷载造成的支座构件冲击问题。

17.应了解的是,上述一般描述及以下具体实施方式仅为示例性及阐释性的,其并不能限制本实用新型所欲主张的范围。

附图说明

18.下面的附图是本实用新型的说明书的一部分,其绘示了本实用新型的示例实施例,所附附图与说明书的描述一起用来说明本实用新型的原理。

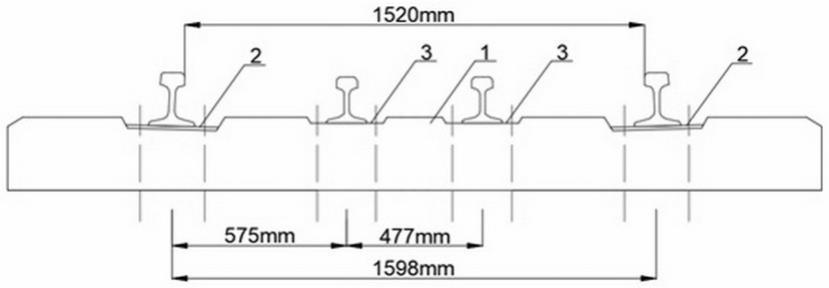

19.图1为现有技术中的固定型球型支座的结构示意图。

20.图2为现有技术中的固定型球型支座竖直转动时的状态示意图。

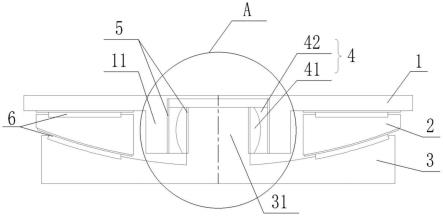

21.图3为本实用新型提供的改善水平承载性能的球型支座实施例一的结构示意图。

22.图4为图3中a处的局部放大图。

23.图5为本实用新型提供的改善水平承载性能的球型支座实施例二的结构示意图。

24.图6为本实用新型提供的改善水平承载性能的球型支座实施例三的结构示意图。

25.图7为本实用新型提供的改善水平承载性能的球型支座实施例三中底板的结构示意图。

26.图8为本实用新型提供的改善水平承载性能的球型支座实施例三中凹面球板的结

构示意图。

27.图9为本实用新型提供的改善水平承载性能的球型支座实施例四的结构示意图。

28.附图标记说明:

29.1-上支座板、2-球冠板、3-凹球面板、4-球面转动副、5-第一滑动板、6-第二滑动板、7-底板;

30.11-上限位结构、31-下限位结构、32-第一滑槽、33-第二挡条、41-第一转动环、42-第二转动环、71-第一挡条、72-第二滑槽。

具体实施方式

31.现详细说明本实用新型的多种示例性实施方式,该详细说明不应认为是对本实用新型的限制,而应理解为是对本实用新型的某些方面、特性和实施方案的更详细的描述。

32.在不背离本实用新型的范围或精神的情况下,可对本实用新型说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本实用新型的说明书得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

33.本实用新型提供了改善水平承载性能的球型支座,如图3所示为该球型支座的实施例一的结构图。本实用新型的具体实施方式中,该球型支座包括:上支座板1、球冠板2以及凹球面板3。其中,所述球冠板2设置在所述上支座板1与所述凹球面板3之间,且所述球冠板2为环状体,上侧面为平面,下侧面为凸球面,所述球冠板2下侧的凸球面与所述凹球面板3上侧的凹球面配合。具体的,上支座板1、球冠板2以及凹球面板3自上而下同心设置,即上支座板1、球冠板2以及凹球面板3的中心轴线相同。

34.所述上支座板1轴心处具有上限位结构11,所述凹球面板3轴心处具有与所述上限位结构11配合的下限位结构31,上限位结构11和下限位结构31均穿过球冠板2的轴心孔,且所述上限位结构11与所述下限位结构31为轴孔配合结构。

35.另外,所述上限位结构11与所述下限位结构31的配合间隙之间设置有球面转动副4,用于改善所述上限位结构11与所述下限位结构31之间的水平承载情况。对于常规球型支座当上支座板1相对于凹球面板3发生竖直方向的转动或支座受到水平载荷时,上限位结构11与下限位结构31之间可能会接触,且这种情况下一般为点接触或线接触,此时上限位结构11与下限位结构31接触点之间的应力过大,会导致结构损坏。因此在上限位结构11与下限位结构31之间设置球面转动副4能够避免点接触或线接触的发生,保证接触位置为面接触,降低局部应力大小。

36.本实用新型的具体实施方式中,所述球冠板2的上侧面与所述上支座板1的下侧面之间以及所述球冠板2的下侧面与所述凹球面板3的上侧面之间均设置有第二滑动板6,用于降低摩擦系数。具体的,上支座板1的下侧面或球冠板2的上侧面具有凹槽,第二滑动板6设置在凹槽内。球冠板2的下侧面或凹球面板3的上侧面具有凹槽,第二滑动板6设置在凹槽内。优选的,凹槽可以是环形凹槽,第二滑动板6也可以是环形滑动板。第二滑动板6的材质为高分子材料。

37.本实用新型的具体实施方式中,所述上限位结构11为限位孔或限位轴,所述下限位结构31为与所述上限位结构11对应的限位轴或限位孔,所述限位轴插入所述限位孔内,

在所述限位孔与所述限位轴的配合间隙内设置有球面转动副4。具体的,如图3所示为一种实施方式,该实施方式中,所述上限位结构11为限位孔,所述下限位结构31为限位轴,所述限位轴插入所述限位孔内,在所述限位孔与所述限位轴的配合间隙内设置有球面转动副4。

38.如图5所示为另外一种实施方式,该实施方式中,所述上限位结构11为限位轴,所述下限位结构31为限位孔,所述限位轴插入所述限位孔内,在所述限位孔与所述限位轴的配合间隙内设置有球面转动副4。

39.进一步的,所述球面转动副4为环状,且球面转动副4包括第一转动环41和第二转动环42。其中,所述第一转动环41套设在所述限位轴上,所述第二转动环42,套设在所述第一转动环41外侧,且与所述第一转动环41配合。第一转动环41与第二转动环42的配合面为球面配合,这样能够保证第一转动环41与第二转动环42一直保持面接触,降低局部应力。

40.本实用新型的一种实施方式中,如图4所示,所述第一转动环41为凸面环,所述第二转动环42为凹面环。凸面环的凸面与凹面环的凹面配合,实现面接触。当上支座板1相对于凹球面板3在竖直方向上发生相对转动时,相应的第一转动环41相对于第二转动环42在竖直方向上也会相对转动。在转动的过程中第一转动环41与第二转动环42始终保持面接触,降低因转动带来的应力集中。当上支座板1或凹球面板3受到水平载荷时,第一转动环41与第二转动环42相互挤压,此时第一转动环41与第二转动环42之间也是面接触,降低应力集中。

41.本实用新型的具体实施方式中,所述球面转动副4与所述上限位结构11之间以及所述球面转动副4与所述下限位结构31之间均设置有第一滑动板5,用于降低摩擦系数。优选的,第一滑动板5的材质为sf-1板材或高分子聚合物材质。

42.如图6所示为本实用新型的一种实施例,该实施例相比较图3所示的实施例的区别在于,该球型支座还具有底板7,所述底板7设置在所述凹球面板3下侧。具体的,如图7所示,所述底板7上侧面具有长条形的第一挡条71。如图8所示,所述凹球面板3下侧面具有与所述第一挡条71配合的第一滑槽32,所述第一挡条71与所述第一滑槽32配合用于限制所述凹球面板3的移动。具体的,第一挡条71与第一滑槽32均位于支座的轴心处,且垂直于轴线。第一滑条71设置在第一滑槽32内,且第一挡条71的顶部与第一滑槽32的槽底不接触,使得凹球面板3只能够相对于底板7滑动,不能够相对于底板7转动。

43.如图9所示的实施例中,该实施例与图6所示的实施例的不同点在于,挡条与滑槽的位置互换。即所述底板7上侧面具有长条形的第二滑槽72,所述凹球面板3下侧面具有与所述第二滑槽72配合的第二挡条33,所述第二挡条33与所述第二滑槽72配合用于限制所述凹球面板3的移动。具体的,第二挡条72与第二滑槽33均位于支座的轴心处,且垂直于轴线。第二滑条72设置在第二滑槽33内,且第二挡条33的底部与第二滑槽72的槽底不接触,使得凹球面板3只能够相对于底板7滑动,不能够相对于底板7转动。

44.进一步的,在图6和图9所示的实施例中,所述凹球面板3下侧面与所述底板7上侧面之间设置有第二滑动板6,用于降低凹球面板3相对于底板7滑动时的摩擦系数。

45.滑槽与挡条之间设置有第一滑动板5,用于降低凹球面板3相对于底板7滑动时的摩擦系数。具体的,图6所示的实施例中,第一滑动板5设置在第一滑槽32的侧壁与第一挡条71的侧壁之间。如图9所示的实施例中,第一滑动板5设置在第二滑槽72的侧壁与第二挡条33的侧壁之间。

46.以上所述仅为本实用新型示意性的具体实施方式,在不脱离本实用新型的构思和原则的前提下,任何本领域的技术人员所做出的等同变化与修改,均应属于本实用新型保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。