一种电池bmu板高精度焊接设备

技术领域

1.本实用新型涉及焊接技术领域,具体为一种电池bmu板高精度焊接设备。

背景技术:

2.bmu板为汽车电池板或笔记本电池板,是重要的电池控制模块。由于bmu板通常需要与多个其他电路模块连接,这就需要用到汇流条(bus bar),bmu板与汇流条通过焊接连接。然而,现有技术中对两者进行焊接时通常采用人工定位和焊接,这存在焊接精度较差、成品率低、生产效率较低、劳动强度大的问题。

技术实现要素:

3.基于此,有必要针对现有技术中的问题,提供一种电池bmu板高精度焊接设备。

4.一种电池bmu板高精度焊接设备,包括机架,机架上设有第一y轴传送机构,第一y轴传送机构上滑动设有第一x轴传送机构,第一x轴传送机构上滑动设有第一夹具及bmu板定位机构,第一夹具及bmu板定位机构包括第一夹具定位机构和第一bmu板定位机构,机架中部上方设有ccd检测机构,机架后部上方设有下压机构和激光焊接机构;第一y轴传送机构和第一x轴传送机构驱动第一夹具及bmu板定位机构沿y方向及x方向移动,并将其传送至ccd检测机构和激光焊接机构。

5.在其中一个实施方式中,所述第一夹具定位机构包括位于第一x轴传送机构上的夹具承接板,夹具承接板上沿y轴方向间隔设有两条耐磨条,两条耐磨条一侧设有两条第一限位条,两条第一限位条中间设有限位件,限位件一侧设有夹具定位气缸,夹具定位气缸的输出轴与限位件连接;第一限位条一侧还设有光电传感器;两条耐磨条另一侧设有第二限位条,第二限位条上设有限高块;两条耐磨条后侧沿z轴方向滑动设有后限位滑块;夹具承接板前侧位于两条耐磨条之间设有缺口,夹具承接板下侧设置有能从缺口中翻转出来对夹具前侧进行定位的翻转定位机构。

6.在其中一个实施方式中,所述第一bmu板定位机构包括设于夹具承接板上的竖直气缸,竖直气缸的输出轴下侧连接有水平固定板,水平固定板下部设有推拉气缸,推拉气缸的输出轴连接有第一竖直固定板,第一竖直固定板两端各设有一个推拉夹头,每个推拉夹头一侧上部通过滑轨滑块机构与水平固定板下侧连接;水平固定板一侧设有两块竖直挡板,每块竖直挡板与每个推拉夹头另一侧之间设有第一限位螺栓,且第一限位螺栓上套设有第一弹簧;

7.水平固定板一侧上部固定有第二竖直固定板,第二竖直固定板一侧固定有夹爪气缸,夹爪气缸的两个夹爪各连接有一个倒l型支撑块,每个倒l型支撑块远离夹爪的一侧与第二竖直固定板之间设有第二限位螺栓,且第二限位螺栓上套设有第二弹簧;每个倒l型支撑块的另一端连接有内夹夹头;

8.两个推拉夹头与两个内夹夹头平行设置。

9.在其中一个实施方式中,所述ccd检测机构包括用于识别夹具身份的读卡器和ccd

摄像机构,ccd摄像机构包括竖向移动结构,竖向移动结构的移动端上设有ccd摄像头。

10.在其中一个实施方式中,所述下压机构包括下压气缸和下压头,下压头的位置与待焊接点的位置相对应,下压头上设有焊接孔和排烟孔。

11.在其中一个实施方式中,所述所述激光焊接机构包括传感器传送气缸和z轴传送机构,传感器传送气缸的输出轴连接有高度传感器,z轴传送机构的移动端上设有激光焊接头。

12.在其中一个实施方式中,所述翻转定位机构包括翻转气缸,翻转气缸的输出轴连接l型连接板的底边,l型连接板的侧边一侧平行设有两个滑轨,两滑轨一端之间设有连接轴,两滑轨另一端之间设有与两滑轨转动连接的翻转块,翻转块中部通过第三弹簧与连接轴连接,两个滑轨分别与位于夹具承接板下方的滑块滑动配合。

13.在其中一个实施方式中,所述限位件为带有滚轮的结构。

14.在其中一个实施方式中,所述电池bmu板高精度焊接设备还包括第二y轴传送机构,第二y轴传送机构和第一y轴传送机构间隔设于机架上,第二y轴传送机构上滑动设有第二x轴传送机构,第二x轴传送机构上滑动设有第二夹具及bmu板定位机构;第二夹具及bmu板定位机构包括第二夹具定位机构和第二bmu板定位机构;第二夹具定位机构的结构与第一夹具定位机构的结构相同,或与第一夹具定位机构呈镜像设置;第二bmu板定位机构的结构与第一bmu板定位机构呈镜像设置。

15.本技术的电池bmu板高精度焊接设备,通过第一y轴传送机构和第一x轴传送机构将第一夹具及bmu板定位机构送至承接夹具的位置,上台机器将上述夹具送至第一夹具及bmu板定位机构上,第一夹具定位机构对夹具进行定位夹紧,然后,第一bmu板定位机构对bmu板和待焊接件两者的相对位置进行定位,定好位后,第一y轴传送机构将夹具移动至ccd检测机构,ccd检测机构对其进行拍照并计算其距离激光焊接机构的距离,进而将其送至激光焊接机构下方,并利用下压机构按压焊接点,进而利用激光焊接机构对待焊点位进行焊接,从而完成自动高精度焊接过程;通过该焊接设备实现对bmu板的自动高精度焊接,保证了成品率,生产效率较高。

附图说明

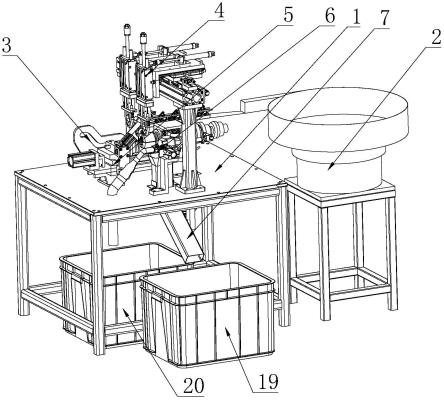

16.图1为本实用新型电池bmu板高精度焊接设备立体结构示意图;

17.图2为本实用新型中装有夹具和样品的第一夹具及bmu板定位机构的结构示意图;

18.图3为本实用新型中第一夹具定位机构的结构示意图;

19.图4为本实用新型中第一bmu板定位机构的结构示意图;

20.图5为本实用新型中ccd检测机构和激光焊接机构的结构示意图;

21.图6为本实用新型中下压机构的结构示意图;

22.图7为本实用新型中翻转定位机构的结构示意图;

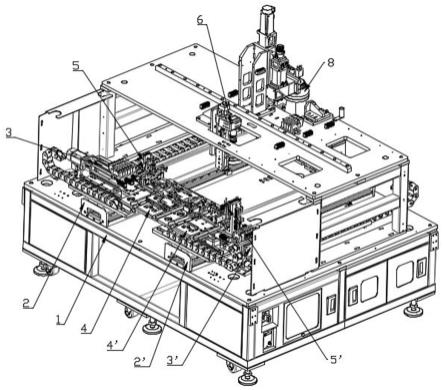

23.其中,机架1,第一y轴传送机构2,第一x轴传送机构3,

24.第一夹具定位机构4:夹具承接板41,耐磨条42,第一限位条43,限位件44,夹具定位气缸45,光电传感器46,第二限位条47,限高块48,后限位滑块49,翻转定位机构40;

25.翻转气缸401,l型连接板402,滑轨403,连接轴404,翻转块405,第三弹簧406,滑块407;

26.第一bmu板定位机构5:竖直气缸501,水平固定板502,推拉气缸503,第一竖直固定板504,推拉夹头505,竖直挡板506,第一限位螺栓507,第一弹簧508;

27.第二竖直固定板511,夹爪气缸512,倒l型支撑块513,第二限位螺栓514,第二弹簧515,内夹夹头516;

28.ccd检测机构6:读卡器61,竖向移动结构62,ccd摄像头63;

29.下压机构7:下压气缸71,下压头72,排烟孔73;

30.激光焊接机构8:传感器传送气缸81,z轴传送机构82,高度传感器83,激光焊接头84;

31.第二y轴传送机构2’,第二x轴传送机构3’,第二夹具定位机构4’,第二bmu板定位机构5’。

具体实施方式

32.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

33.需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。相反,当元件被称作“直接”与另一元件连接时,不存在中间元件。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

35.下面结合图1-7对本技术的电池bmu板高精度焊接设备进行详细说明。

36.如图1所示,一种电池bmu板高精度焊接设备,包括机架1,机架1上设有第一y轴传送机构2,第一y轴传送机构2上滑动设有第一x轴传送机构3,第一x轴传送机构3上滑动设有第一夹具及bmu板定位机构,第一夹具及bmu板定位机构包括第一夹具定位机构4和第一bmu板定位机构5,机架1中部上方设有ccd检测机构,机架1后部上方设有下压机构7和激光焊接机构8;第一y轴传送机构2和第一x轴传送机构3驱动第一夹具及bmu板定位机构沿y方向及x方向移动,并将其传送至ccd检测机构和激光焊接机构8。

37.其中,第一y轴传送机构2和第一x轴传送机构3是常见的由驱动部件驱动的滑轨滑块结构或其他常见的传送模组,能保证线性传送的传送精度。夹具中装有待焊接在一起的bmu板和待焊接件,待焊接件可以是busbar板,但并不限于此。作为一种具体实施方式,图2中所示蝎子样板为bmu板,长条形板为busbar板,待焊接点为四个,但并不限于此。

38.通过上述结构设置,第一y轴传送机构2和第一x轴传送机构3将第一夹具及bmu板定位机构送至承接夹具的位置,上台机器将上述夹具送至第一夹具及bmu板定位机构上,第一夹具定位机构4对夹具进行定位夹紧,然后,第一bmu板定位机构5对bmu板和待焊接件两者的相对位置进行定位,定好位后,第一y轴传送机构2将夹具移动至ccd检测机构,ccd检测

机构对其进行拍照并计算其距离激光焊接机构8的距离,进而将其送至激光焊接机构8下方,并利用下压机构7按压焊接点,进而利用激光焊接机构8对待焊点位进行焊接,从而完成自动高精度焊接过程。

39.如图2、3、4所示,为了便于理解,装有夹具和样品的第一夹具及bmu板定位机构的结构如图2所示;如图3所示,所述第一夹具定位机构4包括位于第一x轴传送机构3上的夹具承接板41,夹具承接板41上沿y轴方向间隔设有两条耐磨条42,两条耐磨条42一侧设有两条第一限位条43,两条第一限位条43中间设有限位件44,限位件44一侧设有夹具定位气缸45,夹具定位气缸45的输出轴与限位件44连接;第一限位条43一侧还设有光电传感器46;两条耐磨条42另一侧设有第二限位条47,第二限位条47上设有限高块48;两条耐磨条42后侧沿z轴方向滑动设有后限位滑块49;夹具承接板41前侧位于两条耐磨条42之间设有缺口,夹具承接板41下侧设置有能从缺口中翻转出来对夹具前侧进行定位的翻转定位机构40。

40.其中,第一限位条43、限位件44、第二限位条47对夹具两侧进行定位,翻转定位机构40对夹具前侧进行定位,后限位滑块49对夹具后侧进行定位;耐磨条42用于防止夹具在运动过程中被刮伤。优选地,所述限位件44为带有滚轮的结构,由此可以减小夹具在被定位过程中运动时的摩擦力。

41.通过上述结构设置,具体定位时,光电传感器46(图2、3中用圆柱体示出了光电传感器46的检测线)检测第一夹具定位机构4中特定位置处是否有夹具,如果检测到存在夹具,夹具定位气缸45的输出轴沿x方向推动限位件44对夹具进行夹紧,与此同时,翻转定位机构40通过翻转从前侧推动夹具,后限位滑块49对夹具后侧进行阻挡,从而实现对夹具的定位。

42.结合图3和图7所示,所述翻转定位机构40包括翻转气缸401,翻转气缸401的输出轴连接l型连接板402的底边,l型连接板402的侧边一侧平行设有两个滑轨403,两滑轨403一端之间设有连接轴404,两滑轨403另一端之间设有与两滑轨403转动连接的翻转块405,翻转块405中部通过第三弹簧406与连接轴404连接,两个滑轨403分别与位于夹具承接板41下方的滑块407滑动配合。

43.通过上述结构设置,通过翻转气缸401的输出轴伸出带动l型连接板402向前运动,由此带动两个滑轨向前运动,第三弹簧406被伸长,第三弹簧406拉动翻转块405向一侧上方转动,进而通过翻转气缸401的输出轴的适当回缩,实现翻转块405向另一侧的转动,从而实现对夹具的夹紧。

44.如图4所示,所述第一bmu板定位机构5包括设于夹具承接板41上的竖直气缸501,竖直气缸501的输出轴下侧连接有水平固定板502,水平固定板502下部设有推拉气缸503,推拉气缸503的输出轴连接有第一竖直固定板504,第一竖直固定板504两端各设有一个推拉夹头505,每个推拉夹头505一侧上部通过滑轨滑块机构(图中未示出)与水平固定板502下侧连接;水平固定板502一侧设有两块竖直挡板506,每块竖直挡板506与每个推拉夹头505另一侧之间设有第一限位螺栓507,且第一限位螺栓507上套设有第一弹簧508;

45.水平固定板502一侧上部固定有第二竖直固定板511,第二竖直固定板511一侧固定有夹爪气缸512,夹爪气缸512的两个夹爪各连接有一个倒l型支撑块513,每个倒l型支撑块513远离夹爪的一侧与第二竖直固定板511之间设有第二限位螺栓514,且第二限位螺栓514上套设有第二弹簧515;每个倒l型支撑块513的另一端连接有内夹夹头516;

46.两个推拉夹头505与两个内夹夹头516平行设置。

47.通过上述结构设置可知,第一bmu板定位机构5为弹性力施加结构,具体定位时,竖直气缸501的输出轴向下运动,靠近夹具;夹爪气缸512夹紧,从而带动两个内夹夹头516通过弹性力夹紧bmu板;与此同时,推拉气缸503的输出轴伸出,从而带动推拉夹头505通过弹性力将待焊接件向一侧拉动,从而实现对bmu板和待焊接件的定位。

48.如图5所示,所述ccd检测机构包括用于识别夹具身份的读卡器61和ccd摄像机构,ccd摄像机构包括竖向移动结构62,竖向移动结构62的移动端上设有ccd摄像头63。

49.其中,读卡器61用于识别夹具的身份,竖向移动结构62带动ccd摄像头63上下运动,从而实现ccd摄像头63的精确对焦。ccd摄像头63拍照后计算夹具与激光焊接机构8焊接头所在位置之间的距离,以方便第一y轴传送机构2对其进行传送。

50.如图6所示,所述下压机构7包括下压气缸71和下压头72,下压头72的位置与待焊接点的位置相对应,下压头72上设有焊接孔和排烟孔73。

51.其中,为了防止下压头72损伤待焊接点,下压机构7可以设置为与第一bmu板定位机构5类似的弹性力施加结构,在此不再详述。下压气缸71的输出轴向下运动,带动下压头72向下运动,实现对待焊接点的下压;焊接孔用于使激光穿过下压头72对待焊接点进行焊接;通过设置排烟孔73,可以使烟雾排出,防止影响激光焊接。

52.如图5所示,所述所述激光焊接机构8包括传感器传送气缸81和z轴传送机构82,传感器传送气缸81的输出轴连接有高度传感器83,z轴传送机构82的移动端上设有激光焊接头84。

53.其中,高度传感器83(图5中用圆柱体示出了高度传感器83的检测线)可以是任何测量距离的传感器,用于伸向夹具对其中的待焊接点的高度进行检测,并反馈给激光焊接头84(图5中用四棱台示出了激光焊接头84的照射范围),从而激光焊接头84移动至合适的高度,实现精准焊接。焊接完后,第一夹具及bmu板定位机构解除对夹具的夹持,下台机器将夹具带离该电池bmu板高精度焊接设备。

54.此外,作为另一种优选的实施方案,如图1所示,所述电池bmu板高精度焊接设备还包括第二y轴传送机构2’,第二y轴传送机构2’和第一y轴传送机构2间隔设于机架1上,第二y轴传送机构2’上滑动设有第二x轴传送机构3’,第二x轴传送机构3’上滑动设有第二夹具及bmu板定位机构;第二夹具及bmu板定位机构包括第二夹具定位机构4’和第二bmu板定位机构5’;第二夹具定位机构4’的结构与第一夹具定位机构4的结构相同,或与第一夹具定位机构4呈镜像设置;第二bmu板定位机构5’的结构与第一bmu板定位机构5呈镜像设置。

55.由此,通过设置两组y轴传送机构、x轴传送机构、夹具及bmu板定位机构,可以实现两组机构对夹具的交替传送,从而提高工作效率。

56.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

57.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。