1.本实用新型涉及摩托车发动机,具体为一种水冷单缸双凸轮摩托车发动机的缸头总成。

背景技术:

2.摩托车发动机的缸头是发动机的重要组成部件,其不仅要支撑和润滑配气机构,还要承受燃料燃烧所产生的压力和温度。随着现在对发动机的轻量化和经济性要求越来越高,于是对发动机的缸头也相应的提出了更高的轻量化和经济性要求。

技术实现要素:

3.本实用新型的目的在于提供一种水冷单缸双凸轮摩托车发动机的缸头总成,以解决现有技术中摩托车发动机缸头总成的轻量化不足的问题。

4.为了达到上述目的,本实用新型的基础方案提供一种水冷单缸双凸轮摩托车发动机的缸头总成,包括缸头本体、进气凸轮轴组件、排气凸轮轴组件、进气凸轮支架和排气凸轮支架,所述进气凸轮轴组件包括进气凸轮轴和进气链轮,所述排气凸轮轴包括排气凸轮轴和排气链轮,所述进气凸轮支架与缸头本体之间设置有进气凸轮安装腔,所述排气凸轮支架与缸头本体之间设置有排气凸轮安装腔,所述进气凸轮轴的一端通过进气深沟球轴承分别与缸头本体和进气凸轮支架转动连接,所述进气凸轮轴的另一端通过进气动压轴承分别与缸头本体和进气凸轮支架转动连接,所述排气凸轮轴的一端通过排气深沟球轴承分别与缸头本体和排气凸轮支架转动连接,所述排气凸轮轴的另一端通过排气动压轴承分别与缸头本体和排气凸轮支架转动连接。

5.本基础方案的有益效果在于:采用这样的设置,利用深沟球轴承和动压轴承相结合的方式来支撑进气凸轮轴和排气凸轮轴的转动,提高了结构的紧凑性,同时有利于减轻缸头总成的重量和降低缸头总成的成本,提高缸头总成的轻量化水平和经济性。

6.进一步,所述进气深沟球轴承位于进气凸轮轴上靠近进气链轮的一端,所述排气深沟球轴承位于排气凸轮轴上靠近排气链轮的一端。采用这样的设置,有利于进一步提高缸头总成的轻量化水平和经济性。

7.进一步,所述排气凸轮轴的中部固设有排气轴向限位环,所述排气凸轮支架的中部设置有与排气轴向限位环配合的排气限位槽。采用这样的设置,充分利用了排气凸轮支架中部的空间,有利于进一步提高缸头总成的轻量化水平和经济性。

8.进一步,所述进气凸轮轴上靠近进气深沟球轴承的位置设置有进气轴向限位环,所述进气凸轮支架上设置有与进气轴向限位环配合的进气限位槽。采用这样的设置,有利于进一步提高缸头总成的轻量化水平和经济性。

9.进一步,所述排气凸轮轴上连接有减压阀机构,所述减压阀机构位于排气凸轮轴上靠近排气链轮的位置。采用这样的设置,使减压阀机构装配后位于排气深沟球轴承和排气凸轮之间的空隙处,从而在不增加缸头总成的外形尺寸的前提下实现了减压阀机构的安

装,有利于进一步提高缸头总成的轻量化水平和经济性。

10.进一步,所述进气凸轮轴上沿轴向设置有进气润滑油道,所述进气凸轮轴上沿径向设置有与进气润滑油道连通的对进气凸轮进行润滑的第一进油孔和对进气动压轴承进行润滑的第二进油孔。采用这样的设置,无需在进气凸轮支架上设置额外的润滑油道,有利于进一步提高缸头总成的轻量化水平和经济性。

11.所述排气凸轮轴上沿轴向设置有排气润滑油道,所述排气凸轮轴上沿径向设置有与排气润滑油道连通的对排气凸轮进行润滑的第三进油孔和对排气动压轴承进行润滑的第四进油孔。采用这样的设置,无需在排气凸轮支架上设置额外的润滑油道,有利于进一步提高缸头总成的轻量化水平和经济性。

附图说明

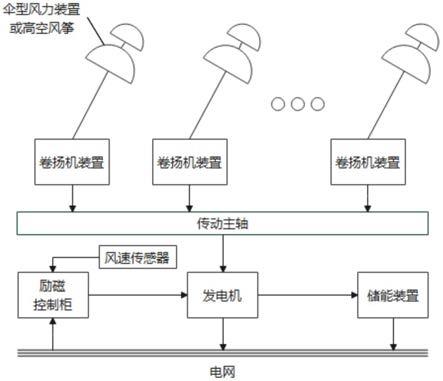

12.图1为本实用新型一种水冷单缸双凸轮摩托车发动机的缸头总成实施例的示意图;

13.图2为图1中缸头本体的结构示意图;

14.图3为图1的局部剖视图;

15.图4为图1中进气凸轮轴组件的结构示意图;

16.图5为图1中排气凸轮轴组件的结构示意图。

具体实施方式

17.下面通过具体实施方式进一步详细说明:

18.说明书附图中的附图标记包括:缸头本体1、第一进气深沟球轴承安装半孔11、第一进气动压轴承安装半孔12、第一排气深沟球轴承安装半孔13、第一排气动压轴承安装半孔14、定位销15、进气凸轮支架2、第二进气深沟球轴承安装半孔21、第二进气动压轴承安装半孔22、进气润滑油入口23、进气限位槽24、排气凸轮支架3、第二排气深沟球轴承安装半孔31、第二排气动压轴承安装半孔32、排气限位槽34、排气润滑油入口35、进气凸轮轴组件4、进气轴向限位环41、进气润滑油道42、第二进油孔43、第一进油孔44、排气凸轮轴组件5、排气轴向限位环51、排气润滑油道52、第三进油孔53、第四进油孔54、减压阀机构55。

19.实施例基本如附图1至图5所示:一种水冷单缸双凸轮摩托车发动机的缸头总成,包括缸头本体1、进气凸轮轴组件4、排气凸轮轴组件5、进气凸轮支架2和排气凸轮支架3,进气凸轮轴组件4包括进气凸轮轴和进气链轮,进气链轮压装在进气凸轮轴的端部,排气凸轮轴组件5包括排气凸轮轴和排气链轮,排气链轮压装在排气凸轮轴的端部,进气凸轮支架2与缸头本体1之间设置有进气凸轮安装腔,排气凸轮支架3与缸头本体1之间设置有排气凸轮安装腔。进气凸轮支架2和排气凸轮支架3分别通过定位销15和螺栓与缸头本体1连接。

20.进气凸轮轴的一端通过进气深沟球轴承分别与缸头本体1和进气凸轮支架2转动连接,具体地,缸头本体1和进气凸轮支架2上分别设置有进气深沟球轴承安装半孔(第一进气深沟球轴承安装半孔11、第二进气深沟球轴承安装半孔21),当进气凸轮支架2与缸头本体1进行连接时,使第一进气深沟球轴承安装半孔11与第二进气深沟球轴承安装半孔21扣合而实现对进气深沟球轴承定位。进气深沟球轴承位于进气凸轮轴上靠近进气链轮的一端,具体地,进气深沟球轴承位于进气链轮朝向进气凸轮的一侧。进气凸轮轴的另一端通过

进气动压轴承分别与缸头本体1和进气凸轮支架2转动连接,具体地,缸头本体1和进气凸轮支架2上分别设置有进气动压轴承安装半孔(第一进气动压轴承安装半孔12、第二进气动压轴承安装半孔22),当进气凸轮支架2与缸头本体1进行连接时实现对进气动压轴承定位。

21.进气凸轮轴上靠近进气深沟球轴承的位置设置有进气轴向限位环41,本实施例中,进气轴向限位环41与进气凸轮轴一体成型。进气凸轮支架2上设置有与进气轴向限位环41配合的进气限位槽24,从而通过进气轴向限位环41与进气限位槽24的配合实现防止进气凸轮轴发生轴向窜动的现象。进气凸轮轴上沿轴向设置有进气润滑油道42,进气润滑油道42贯穿进气凸轮轴设置进气动压轴承的一端。进气凸轮支架2上设置有与进气润滑油道42相对的进气润滑油入口23。进气凸轮轴上沿径向设置有与进气润滑油道42连通的对进气凸轮进行润滑的第一进油孔44和对进气动压轴承进行润滑的第二进油孔43。

22.排气凸轮轴的一端通过排气深沟球轴承分别与缸头本体1和进气凸轮支架2转动连接,具体地,缸头本体1和排气凸轮支架3上分别设置有排气深沟球轴承安装半孔(第一排气深沟球轴承安装半孔13、第二排气深沟球轴承安装半孔31),当排气凸轮支架3与缸头本体1进行连接时实现对排气深沟球轴承定位。排气深沟球轴承位于排气凸轮轴上靠近排气链轮的一端,具体地,排气深沟球轴承位于排气链轮朝向排气凸轮的一侧。排气凸轮轴的另一端通过排气动压轴承分别与缸头本体1和排气凸轮支架3转动连接,具体地,缸头本体1和排气凸轮支架3上分别设置有排气动压轴承安装半孔(第一排气动压轴承安装半孔14、第二排气动压轴承安装半孔32),当排气凸轮支架3与缸头本体1进行连接时实现对排气动压轴承定位。

23.排气凸轮轴的中部固设有排气轴向限位环51,优选地,排气轴向限位环51与排气凸轮轴一体成型。排气凸轮支架3的中部设置有与排气轴向限位环51配合的排气限位槽34,从而通过排气轴向限位环51与排气限位槽34的配合实现防止排气凸轮轴发生轴向窜动的现象。排气凸轮轴上沿轴向设置有排气润滑油道52,具体地,排气润滑油道52贯穿排气凸轮轴连接排气动压轴承的一端。排气凸轮支架3上设置有与排气润滑油道52相对的排气润滑油入口35。排气凸轮轴上沿径向设置有与排气润滑油道52连通的对排气凸轮进行润滑的第三进油孔53和对排气动压轴承进行润滑的第四进油孔54。排气凸轮轴上连接有减压阀机构55,减压阀机构55位于排气凸轮轴上靠近排气链轮的位置,使减压阀机构55装配后位于排气深沟球轴承和排气凸轮之间的空隙处,从而在不增加缸头总成的外形尺寸的前提下实现了减压阀机构55的安装。

24.采用本方案,使缸头总成的结构更紧凑,并且提高了缸头总成的轻量化水平和经济性。

25.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。