1.本实用新型涉及一种筒仓仓壁咬口结构,特别涉及一种改进型筒仓仓壁咬口结构,属于筒仓领域。

背景技术:

2.钢筒仓是一种存储粒状或粉状等松散物料的直立容器,广泛应用于农业、化工、矿业、冶金、电力等诸多领域,与传统储存物料的方法相比,钢筒仓具有占地面积小,存储量大,便于机械化作业等许多优点,筒仓以圆形钢板仓为主,圆形钢板仓又包括螺旋咬口式钢板仓和焊接式钢板仓。螺旋咬口式钢板仓主要使用镀锌板,由专用设备卷制而成,施工速度快,造价低,但是其最大储量只能做到1.5万吨;焊接式钢板仓使用黑板焊接而成,主要用于1万吨以上大型钢板仓,但是其全部由人工制作安装,用钢量大,施工速度慢。

3.cn201210512448.2公开了一种筒仓制备系统和筒仓切割方法,在筒仓的建造过程中,需要根据筒仓的直径将板材辊压成圆弧结构,另外,为了提高筒仓的高度,需要将一定宽度的板材,边部利用辊压技术,将板材的边部进行折弯,是上下板材之间经多层咬口结构连接在一体,至目前位置一般均采用的是五层叠加咬合结构70,图8是现有技术的五层叠加咬合结构示意图,图9是现有技术中螺旋状筒仓外观结构示意图。现有的技术存在的一个问题是,经过多层叠加形成的咬口对板材的使用量大,在一个是制造设备大,需要使用多个滚轮对上下板材边部进行多次辊压成型,最终将上下两个板材的边部连接在一些,形成大直径的筒仓。

技术实现要素:

4.鉴于目前五层叠加咬合结构的筒仓经过多次折弯叠加在一起,在咬口部分需要用去相当宽度的板材,在一定程度上是一种材料的浪费,而且加工起来耗时费力,不能使用6mm以上的金属板材的加工,进度相对缓慢,发明人结合螺旋咬口式钢板仓和焊接式钢板仓的技术特点,在常规螺旋仓卷仓设备的基础上,设计出了一种筒仓仓壁咬口结构,其目的可降低板材的使用量,在保证施工质量的基础上,节约制造成本,提高筒仓的建造速度。

5.本实用新型的技术方案是:一种改进型筒仓仓壁咬口结构,包括构成筒仓垂直仓壁的金属板材,金属板材平面垂直竖立构成仓壁主体,仓壁主体有一体连接的金属板材螺旋状盘旋升高,盘旋后的上层金属板材下端和下层金属板材下端之间叠加咬合连接,叠加咬合连接的金属板材上端和下端包括叠加连接前形状和叠加连接后形状,叠加咬合连接的上层金属板材和下层金属板材的筒仓内侧在一个垂直平面内,所述上层金属板材和下金属层板材之间端部折弯后叠加咬合的结构为三层咬合结构,金属板材的上层或下层一端为两层结构,金属板材的下层或上层一端为单层结构,两层结构一端之间叠加连接有单层结构的一端,叠加后暴露在筒仓仓壁外侧的金属板材端焊接连接在与暴露端叠加连接在一起的对方金属板材上;

6.进一步,所述三层咬合结构构成的叠加面与垂直竖立的仓壁主体中下层金属层板

材之间的夹角小于90度,两层结构的长度大于单层结构的长度;

7.进一步,叠加咬合前的金属板材上端的结构由两个90度的折弯角构成,第一个折弯角由仓壁内侧向外侧折弯形成上端水平过渡边,在上端水平过渡边上第二个折弯角在上端水平过渡边上形成向上折弯的向上垂直边,向上垂直边的端部向上,向上垂直边与垂直竖立的仓壁主体平行;

8.进一步,叠加咬合前的金属板材下端的结构有一个90度折弯角构成,一个折弯角由仓壁内侧向外侧折弯形成端部向外侧的水平边;

9.进一步,金属板材的上端为盘旋升高的下层金属板材的上端,金属板材的下端为盘旋升高上层的金属板材的下端,上层金属板材的上端和下层金属板材的下端分别利用滚轮滚压形成两个90度折弯角;

10.进一步,金属板材的上层一端为端部向外的单层结构,金属板材的下层一端为开口向内两层结构,下层一端开口向内两层结构之间叠加连接有上层端部向外的单层结构的一端,叠加后暴露在外的下层金属板材端部与上层金属板材外侧之间焊接连接。

11.通过利用三层叠加咬合结构,可替代现有技术的五层叠加结构,结构减少到三层叠加,减少了叠加层数,就意味着增大了筒仓每层的高度,多层累加起来的高度会节约大量的金属板材使用量,通过将暴露在外层的金属板材端部焊接连接在咬合连接的对方金属板材上,可加大筒仓之间的连接强度,保证筒仓的抗拉强度,通过将金属板材的两端在板面上形成两个90度的折弯角,可在螺旋升高的高度上将单层结构的一端利用滚压方法叠加咬合在两层结构之内,然后同步将暴露在外的端部焊接在相对侧的金属板材外,利用本实用新型可降低板材的使用量,在保证施工质量的基础上,节约制造成本,提高筒仓的建造速度。

附图说明

12.图1 本实用新型中三层咬合结构的结构示意图。

13.图2 金属板材上下边的端部结构示意图。

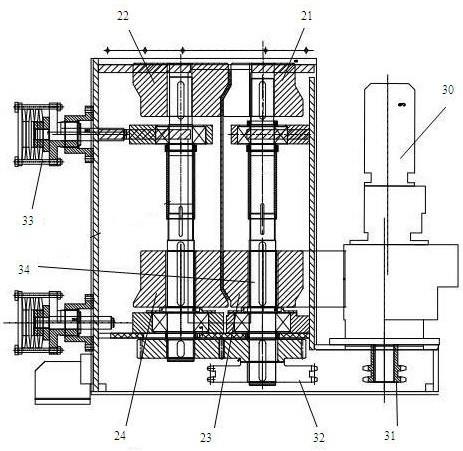

14.图3金属板材上下端滚压成型的设备剖面结构示意图。

15.图4金属板材上下端滚压成型步骤示意图。

16.图5 叠加咬合设备的剖面结构示意图。

17.图6叠加咬合的滚压步骤示意图。

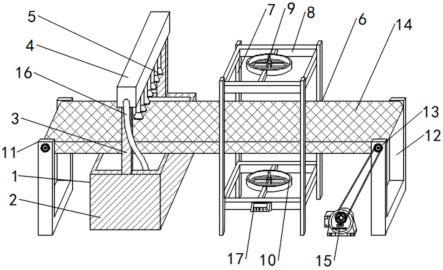

18.图7 建造筒仓时的设备分布示意图。

19.图8 现有技术中螺旋状筒仓外观结构示意图。

20.图9 现有技术的五层叠加咬合结构示意图。

21.标号说明:10-仓壁、10a-上层金属板材、10b-下层金属板材、11-焊接部、12-单层结构、13-两层结构、14-上端第一折弯角、15-上端第二折弯角、16-下端折弯角、18-上端水平过渡边、19-水平边、21-上端成型滚轮组一、21a-上端一组成型滚轮一、21b-上端二组成型滚轮一、21c—上端三组成型滚轮一、21d—上端四组成型滚轮一、22-上端成型滚轮组二、22a-上端一组成型滚轮二、22b-上端二组成型滚轮二、22c—上端三组成型滚轮二、22d—上端四组成型滚轮二、23-下端成型滚轮组一、23a-下端一组成型滚轮一、23b-下端二组成型滚轮一、23c—下端三组成型滚轮一、23d—上端四组成型滚轮一、24-下端成型滚轮组二、24a-上端一组成型滚轮二、24b-上端二组成型滚轮二、24c—下端三组成型滚轮二、24d—下

端四组成型滚二、30-成型减速电机、31-主动皮带轮、32-从动皮带轮、33-滚压碟片弹簧、34-滚轮轴、41-上咬合滚轮、41a-一组咬合滚轮一、41b-二组咬合滚一、41c-三组咬合滚轮一、42-下咬合滚轮、42a-一组咬合滚轮二、42b-二组咬合滚轮二、42c-三组咬合滚轮二、50-咬合减速电机、51-传动齿、52-传动轴、53-咬合碟片弹簧、60-金属卷材、61-滚压成型机组、62-叠加咬合机组、63-焊机、70-五层叠加咬合结构、100-一组成型滚轮组、200二组成型滚轮组、300-三组成型滚轮组、400-四组成型滚轮组、500-一组叠加咬合滚轮组、600-二组叠加咬合滚轮组、700-三组叠加咬合滚轮组700。

具体实施方式

22.以下参照附图就本实用新型的具体技术方案的详细实施方式进行说明。 在以下所述的上端和下端为金属板材的上边和下边,由于在图中显示的是板材的端面结构,因此,在以下的说明中大多称之为上端和下端,有时也称为金属板材的上边和下边。

23.本实用新型的技术方案是:一种改进型筒仓仓壁咬口结构,图1 本实用新型中三层咬合结构的结构示意图。包括构成筒仓垂直仓壁10的金属板材,金属板材平面垂直竖立构成仓壁10主体,仓壁10主体为一体连接的金属板材螺旋状盘旋升高,盘旋后的上层金属板材10a下端和下层金属板材10b下端之间叠加咬合连接,叠加咬合连接的金属板材的上端和金属板材的下端包括叠加连接前形状和叠加连接后形状,叠加咬合连接的上层金属板材10a和下层金属板材10b的筒仓内侧在一个垂直平面内,所述上层金属板材10a和下金属层板材10b之间端部折弯后叠加咬合的结构为三层咬合结构,金属板材的上层或下层一端为两层结构13,金属板材的下层或上层一端为单层结构12,两层结构13一端之间叠加连接有单层结构12的一端,叠加后暴露在筒仓仓壁10外侧的金属板材端焊接连接在与暴露端叠加连接在一起的对方金属板材上,11为焊接部。

24.所述三层咬合结构构成的叠加面与垂直竖立的仓壁10主体中下层金属层板材10b之间的夹角小于90度,两层结构13的长度大于单层结构12的长度。

25.图2 是金属板材上下边的端部结构示意图。叠加咬合前的金属板材上端结构由两个90度的折弯角构成,上端第一个折弯角14由仓壁10内侧向外侧折弯形成上端水平过渡边18,上端第二个折弯角15是在上端水平过渡边18上向上折弯形成向上垂直边,向上垂直边的端部向上,向上垂直边与垂直竖立的仓壁10主体平行。

26.参照图2,叠加咬合前的金属板材下端结构由一个90度的下端折弯角构成,该下端折弯角16由仓壁10内侧向外侧折弯形成端部向外的水平边19。

27.所述金属板材的上端为下层金属板材10b的上端,金属板材的下端为上层金属板材10a的下端,下层金属板材10b的上端和上层金属板材的下端分别利用滚轮滚压形成两个折弯角,两个折弯角成型过程中,按照以下的顺序进行:

28.首先,上述金属板材,在上下边形成折弯角的同时,需要利用与滚轮对金属板材进行滚压,使金属板材沿板材面形成圆弧,圆弧半径大于等于筒仓半径。

29.其次,形成金属板材的上下端叠加咬合前的结构(参见图2),图3 是金属板材上下边成型设备剖面结构示意图。金属板材上下边成型设备中设置有多个滚轮,多个滚轮的具体结构参见图4 。金属板材的上端成型滚轮组一21以及上端成型滚轮组二22之间的多个滚轮、金属板材的下端成型滚轮组一23以及下端成型滚轮组二24之间的多个滚轮均设置在同

一台设备中。设备中的多个滚轮构成的多个成型工位包括:一组成型滚轮组100、二组成型滚轮组200、三组成型滚轮组300、四组成型滚轮组400,多个成型工位上包括多对主动滚轮(上端成型滚轮组二22、下端成型滚轮组二24)多对从动滚轮(上端成型滚轮组一21、下端成型滚轮组一23),多对主动滚轮的滚轮轴34上均设置有各自的主动皮带轮31,主动皮带轮31与从动皮带轮32利用皮带连接,主动皮带轮31在成型减速电机30的带动下从成型减速电机输出端的主动皮带轮31输出动力经皮带将动力传递到从动皮带轮32,在滚轮轴34上下端的多个滚轮滚压下降金属板材的上下端成型,成型过程中成型压力可通过调节成型滚压碟片弹簧33的压力调节成型形状。

30.参照图2,上述金属板材上边上形成的上端第一个折弯角14、上端第二折弯角15、上端水平过渡边18;金属板材下边由内侧向外侧折弯90度,构成下端的折弯角16、形成端部向外的水平边19、图4是金属板材上下端滚压成型步骤示意图,上述多个折弯角和边分别利用上端成型滚轮组一21和上端成型滚轮组二22之间和下端成型滚轮组一23和下端成型滚轮组二24之间以此形成,其中上端成型滚轮组一21和上端成型滚轮组二22分别包括四个成型滚轮,下端成型滚轮组一23和下端成型滚轮组二24也分别包括四个成型滚轮,具体上端成型滚轮组一21和上端成型滚轮组二22的四组成型滚轮分别为:上端一组成型滚轮一21a以及上端一组成型滚轮二22a、上端二组成型滚轮一21b以及上端二组成型滚轮二22b、上端三组成型滚轮一21c以及上端三组成型滚轮二22c、上端四组成型滚轮一21d以及上端四组成型滚轮二22d;与之对应的下边上的四组成型滚轮分别是:下端一组成型滚轮一23a以及下端一组成型滚轮二24a、下端二组成型滚轮一23b以及下端二组成型滚轮二24b、下端三组成型滚轮一23c以及下端三组成型滚轮二24c、上端四组成型滚轮一21d以及下端四组成型滚轮一23d。

31.上述上端一组成型滚轮一21a和下端一组成型滚轮一23a分别设置在同一轴的上端和下端、上端一组成型滚轮二22a和下端一组成型滚轮二24a分别设置在同一轴的上端和下端、上端二组成型滚轮一21b和上端二组成型滚轮一23b分别设置在同一轴的上端和下端、上端二组成型滚轮二22b和下端二组成型滚轮二24b分别设置在同一轴的上端和下端、上端三组成型滚轮一21c和下端三组成型滚轮一23c分别设置在同一轴的上端和下端、上端三组成型滚轮一22c以及下端三组成型滚轮二24c分别设置在同一轴的上端和下端、上端四组成型滚轮一21d和上端四组成型滚轮二23d分别设置在同一轴的上端和下端、上端四组成型滚轮一22d和下端二组成型滚轮二24b分别设置在同一轴的上端和下端。

32.上述多个主动轴为同步转动,压紧金属板材以及从动滚轮仪器转动,金属板材的上端滚轮和金属钢板的下端滚轮和下端的多个滚轮在转动中将金属钢板的上端和下端成型。

33.上述多个上端成型滚轮组一21和上端成型滚轮组二22、下端成型滚轮组一23和下端成型滚轮组二24之间多个滚轮之间滚动中夹紧有金属板材的上端金属钢板上下端依次经过一组成型滚轮组100、二组成型滚轮组200、三组成型滚轮组300、四组成型滚轮组400,在滚动夹紧金属板材的上下边,在滚动中分别逐渐将金属板材的上、下端形成叠加粘合前的结构。

34.金属板材的一端为两层结构13,另外一端为,单层结构12包裹在两层结构13内利用多个滚轮压紧,同时将暴露在外的两层结构13金属板材板端焊接。

35.具体在本实施例中:下层金属板材10a上端有开口向内的两层结构13,上层金属板材10b的下端下端折弯成端部向外单层机构12,利用多个滚轮将端部向外单层机构12叠加咬合在开口向内的两层结构13内,将向外的单层机构12端部包裹在开口向内的两层结构13之间,叠加后两层结构13端部暴露在仓壁10外侧,需要将暴露在外的下层技术板材端部与上层金属板材10a外侧之间焊接连接。

36.图5是叠加咬合设备的剖面结构示意图叠加咬合设备包括多组咬合滚轮,每组咬合滚轮中一个主动轮一个从动轮,在本实施例中设置了三组咬合滚轮,其中,三个主动轮的传动轴52上分别设置有传动齿51,三个传动齿51分别与各自的咬合减速电机50的输出端齿轮啮合,在多个上咬合轮滚轮41和多个下咬合轮滚轮42的前方设置有压紧装置,压紧装置的压力来自与咬合碟片弹簧53,咬合碟片弹簧53的压力经压紧臂从设备主体侧传递到多个上咬合轮滚轮41和多个下咬合轮滚轮42前方的压紧装置上,压紧装置内下方同时设置有支撑金属板材的滚轮,一边驱动金属板材向前移动,一边将端部成型后的上层金属板材向前传递。

37.图6是叠加咬合的滚压步骤示意图,三组咬合滚轮为:一组叠加咬合滚轮组500、二组叠加咬合滚轮组600以及三组叠加咬合滚轮组700,三组咬合滚轮在滚动中逐步将金属板材上下端的成型结构滚压形成叠加咬合的三层结构,具体在一组叠加咬合滚轮组500包括一组咬合滚轮一41a和一组咬合滚轮二42a;二组叠加咬合滚轮组600中包括二组咬合滚一41b和二组咬合滚二42b;三组叠加咬合滚轮组700中包括三组咬合滚一41c和三组咬合滚二42c。

38.所述金属板材叠加咬合机组61包括多个叠加咬合设备,叠加咬合设备中包括多个叠加咬合工位。

39.按照上下叠加咬合滚轮区分,叠加咬合滚轮包括上咬合轮滚轮41和多个下咬合轮滚轮42,其中,上咬合轮滚轮41的滚轮轴水平设置在上方,上咬合轮滚轮41包括一组咬合滚轮一41a、二组咬合滚一41b以及三组咬合滚一41c,多个下咬合轮滚轮42的滚轮轴水平排列在上咬合轮滚轮41下方,并与上方的滚轮一一对应,多个下咬合轮滚轮42包括一组咬合滚二42a、二组咬合滚二42b以及三组咬合滚二42c,多个下咬合轮滚轮42即:一组咬合滚二42a、二组咬合滚二42b以及三组咬合滚二42c为主动轮,

40.具体的筒仓形成方法如下:

41.图7 是建造筒仓时的设备分布示意图。所述筒仓是利用一体的成卷的金属卷材60自下而上螺旋状上下端部对齐叠加咬合而成逐步升高,形成筒仓过程中,使用连为一体的金属卷材60,金属卷材60在上述滚压成型机组61的牵引下,先将金属板材面滚压成以筒仓直径为准的圆弧板面,再将金属板面上下端利用成型滚轮形成金属板材上下端形成叠加咬合前的结构,然后将成型后的金属板材送往叠加咬合机组62,首先形成筒仓的底层金属板材,上层金属板材10a的沿着下层金属板材10b的上端螺旋转动,在转动过程中,设置在升降支架上的金属板材叠加咬合机组62沿着筒仓的外周行走,利用多个咬合滚轮组一41和多个咬合滚轮组一42将上层金属板材下端的单层结构12叠加咬合在下层金属板材10b上端的双层结构13中,与此同时,设置在升降支架上的焊机63在将叠加咬合后暴露在筒仓仓壁外周的下层金属板材10b的上端与上层金属板板材构成的仓壁外周之间进行焊接。

42.在本实施例中,所述金属板材使用的是镀锌钢板,厚度为8mm,存储仓储量可达3万

吨,设备自动化程度高。用此设备制造钢板仓可同时实现机械咬口、螺旋上升、自动焊接等多种功能。

43.操作简单,使用方便。2-3人即可操作设备,7-10人即可组队施工。

44.另外,根据需要在底层下方侧和顶层的上方侧进行相应的切割,加上顶盖形成筒仓。

45.通过利用三层叠加咬合结构,可替代现有技术的五层叠加咬合结构70,结构减少到三层叠加,减少了叠加层数,就意味着增大了筒仓每层的高度,多层累加起来的高度会节约大量的金属板材使用量,通过将暴露在外层的金属板材端部焊接连接在咬合连接的对方金属板材上,可加大筒仓之间的连接强度,保证筒仓的抗拉强度,通过将金属板材的两端在板面上形成两个90度的折弯角,可在螺旋升高的高度上将单层结构12的一端利用滚压方法叠加咬合在两层结构13之内,然后同步将暴露在外的端部焊接在相对侧的金属板材外,利用本实用新型可降低板材的使用量,在保证施工质量的基础上,节约制造成本,提高筒仓的建造速度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。