1.本实用新型涉及气体采样检测技术领域,特别是一种多进单出的气体多点采样控制装置。

背景技术:

2.科研或环境温室气体检测项目中,常常需要从多个气体采样点采样,然后选择特定的采样点、按特定的顺序采样入气体分析仪进行分析。现有的气体采样装置主要存在以下缺陷:1)部分采样点由于采样距离较远导致仪器等待泵抽样气时间过长,采样效率低;2)一些科研项目中,被测植物产生的温室气体的气量较小,无法实现持续提供样气,导致采样困难,时间长,效率低;3)公共管路残留的气体对ppb级测量的影响非常大,导致测量精度下降。为解决上述问题,本技术设计了一种多进单出的气体多点采样控制装置。

技术实现要素:

3.本实用新型的主要目的是克服现有技术的缺点,提供一种多进单出的气体多点采样控制装置,双泵交替采样,且先吹扫后采样,可节省抽气等待时间及吹扫等待时间,大大提高采样效率,提升测量精度,设备利用率高。

4.本实用新型采用如下技术方案:

5.一种多进单出的气体多点采样控制装置,包括第一进气组件、第二进气组件、第一抽气泵、第二抽气泵、多个采样进气口、吹扫进气口及出气口,第一、第二进气组件分别包括与多个采样进气口一一对应连通的多个分支采样管路、与吹扫进气口对应连通的吹扫进气管路、电磁阀组及分别与多个分支采样管路和吹扫进气管路相连通的第一公共管路和第二公共管路,电磁阀组包括多个采样电磁阀及吹扫电磁阀,分别一一对应连接于多个分支采样管路和吹扫进气管路上,用于控制各分支采样管路和吹扫进气管路与第一公共管路和第二公共管路进气口之间气路的通断;第一、第二进气组件的第一公共管路的出气口与第一抽气泵进气口相连通,第二公共管路的出气口与第二抽气泵进气口相连通;第一、第二抽气泵的排气口分别通过第一排气管路、第二排气管路与出气口相连通;多个采样进气口用于连接不同采样点的气体采样管路,吹扫进气口用于连接吹扫气体管路,出气口用于连接气体分析仪的进气管路;所述第一公共管路、第二公共管路、第一排气管路、第二排气管路上分别连接有用于控制气路通断的控制电磁阀。

6.进一步地,所述多进单出的气体多点采样控制装置还包括两吹扫排气口及分别与两吹扫排气口相连通的两吹扫排气管路,两吹扫排气管路分别与第一、第二抽气泵的排气口相连通。

7.进一步地,所述多进单出的气体多点采样控制装置还包括继电器模块及服务器终端,继电器模块电连接并控制各采样电磁阀、吹扫电磁阀、控制电磁阀及第一、第二抽气泵的开启或关闭,服务器终端与继电器模块通信连接,将控制指令传输至继电器模块。

8.进一步地,所述多进单出的气体多点采样控制装置还包括交换机,交换机通信连

接继电器模块,并提供多个通信连接接口,用于实现服务器终端与继电器模块之间的通信。

9.进一步地,所述通信连接接口为网口。

10.进一步地,所述多进单出的气体多点采样控制装置还包括开关电源,用于将交流电转换为直流电为电磁阀组、控制电磁阀、第一抽气泵、第二抽气泵及继电器模块供电。

11.进一步地,所述采样电磁阀、吹扫电磁阀及控制电磁阀均采用二位二通电磁阀。

12.进一步地,所述多进单出的气体多点采样控制装置还包括机箱,所述多个采样进气口、吹扫进气口、出气口、网口均设置于机箱上,机箱上还设置有电源插口及电源开关,电源插口及电源开关电连接开关电源,所述电磁阀组、控制电磁阀、继电器模块、交换机、开关电源均设置于机箱内。

13.进一步地,所述吹扫进气口连接氮气管路或零空气管路。

14.进一步地,所述服务器终端具有人机界面,用于进行人机交互。

15.由上述对本实用新型的描述可知,与现有技术相比,本实用新型的有益效果是:

16.第一,本实用新型通过设置两进气组件及两抽气泵,并在多个采样管路的基础上增设一路吹扫管路,通过两抽气泵及两进气组件交替采样,在通过一抽气泵对一采样点进行采样并送入气体分析仪进行分析的同时,可通过另一抽气泵先对电磁阀组及公共管路残留的气体进行吹扫后再将下一采样点样气抽至出气口前端等待采样,实现双泵采样,可节省抽气等待时间及吹扫等待时间,大大提高采样效率及测量精度;同时,不同采样进气口分别通过分支采样管路与公共管路相连通,并且每个分支采样管路上均连接独立的采样电磁阀,可保证每个采样进气管路能分别独立密封,保证气密性,能进一步提高测量精度,并且对于无法连续提供样气的采样点,可提供封闭空间以供样气缓释,减少等待时间,提高采样效率;多采样点交替采样,可大大提高设备利用率。本实用新型在科研、煤矿煤自燃检测、amc半导体检测上得到广泛应用,并取得了非常好的效果。

17.第二,通过设置交换机,可提供更多的通信连接接口,用于连接服务器终端,使用更灵活。

18.第三,结构简单,便于扩展,增加采样点则相应增加分支采样管路和采样电磁阀即可。

附图说明

19.图1是本实用新型实施例1的多进单出的气体多点采样控制装置的立体结构剖视图;

20.图2是本实用新型实施例1的多进单出的气体多点采样控制装置的整体结构立体图;

21.图3是本实用新型实施例1的多进单出的气体多点采样控制装置的背视图;

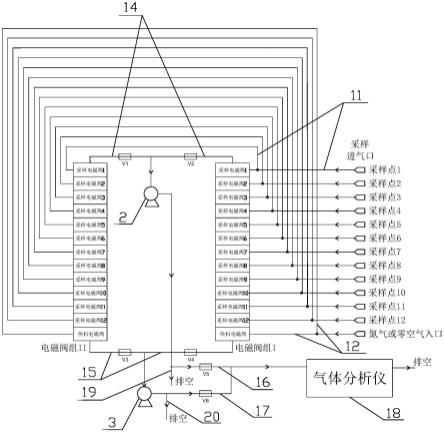

22.图4是本实用新型实施例1的多进单出的气体多点采样控制装置的气路连接结构示意图。

23.图中:1.机箱,101.底板,102.前面板,103.后面板,2.第一抽气泵,3.第二抽气泵,4.采样进气口,5.吹扫进气口,6.出气口,7.吹扫排气口,8.开关电源,9.继电器模块,10.交换机,11.分支采样管路,12.吹扫进气管路,13.电磁阀组,14.第一公共管路,15.第二公共管路,16.第一排气管路,17.第二排气管路,18.气体分析仪,19.第一吹扫排气管路,20.第

二吹扫排气管路,21.网口,22.三合一开关,23.备用口。

具体实施方式

24.以下通过具体实施方式对本实用新型作进一步的描述。

25.实施例1

26.参照图1至图4,本实用新型的一种多进单出的气体多点采样控制装置,包括机箱1、第一进气组件、第二进气组件、第一抽气泵2、第二抽气泵3、十二个采样进气口4、吹扫进气口5、出气口6、两吹扫排气口7、开关电源8、继电器模块9、服务器终端及交换机10。

27.第一、第二进气组件分别包括与十二个采样进气口4一一对应连通的十二个分支采样管路11、与吹扫进气口5对应连通的吹扫进气管路12、电磁阀组13及分别与十二个分支采样管路11和吹扫进气管路12相连通的第一公共管路14和第二公共管路15,电磁阀组13包括十二个采样电磁阀及吹扫电磁阀,分别一一对应连接于十二个分支采样管路11和吹扫进气管路12上,用于控制各分支采样管路11和吹扫进气管路12与第一公共管路14和第二公共管路15进气口之间气路的通断。第一、第二进气组件的第一公共管路14的出气口与第一抽气泵2进气口相连通,第二公共管路15的出气口与第二抽气泵3进气口相连通;第一抽气泵2、第二抽气泵3的排气口分别通过第一排气管路16、第二排气管路17与出气口6相连通;十二个采样进气口4用于连接不同采样点的气体采样管路,吹扫进气口5用于连接氮气管路或零空气管路,出气口6用于连接气体分析仪18的进气管路。如图4,所述第一、第二进气组件的第一公共管路14、第二公共管路15及第一排气管路16、第二排气管路17上分别连接有用于控制气路通断的控制电磁阀v1、v2、v3、v4、v5、v6。还包括分别与两吹扫排气口7相连通的第一吹扫排气管路19、第二吹扫排气管路20,第一吹扫排气管路19、第二吹扫排气管路20分别与第一抽气泵2、第二抽气泵3的排气口相连通。所述采样电磁阀、吹扫电磁阀及控制电磁阀v1-v6均采用二位二通电磁阀,通电打开,断电关闭。

28.继电器模块9电连接并控制各采样电磁阀、吹扫电磁阀、控制电磁阀v1-v6及第一抽气泵2、第二抽气泵3的开启或关闭,服务器终端与继电器模块9通信连接,将控制指令传输至继电器模块9。交换机10通信连接继电器模块9,并提供两个网口21,网口21用于连接服务器,以实现服务器终端与继电器模块9之间的通信。所述服务器终端具有人机界面,用于进行人机交互。继电器模块9采用现有技术,通过通讯协议来实现切换控制。

29.开关电源8用于将220v交流电转换为24v直流电为电磁阀组13、控制电磁阀v1-v6、第一抽气泵2、第二抽气泵3及继电器模块9供电。

30.机箱1为标准工业机箱,包括底板101、前面板102和后面板103,所述十二个采样进气口4、吹扫进气口5、出气口6、两吹扫排气口7、网口21均安装于机箱1后面板103上,机箱1后面板103上还安装有三合一开关22及备用口23,三合一开关22包括电源插口及电源开关,电源插口及电源开关电连接开关电源8,备用口23用于根据实际需求进行功能扩展。所述第一抽气泵2、第二抽气泵3、电磁阀组13、控制电磁阀v1-v6、继电器模块9、交换机10、开关电源8均设置于机箱1内并安装于机箱1底板101上。本实施例中,第一抽气泵2、第二抽气泵3功率较小,体积较小,可放置于机箱1内,适用于采样距离小于150米的应用场景。实际应用过程中,可根据采样距离选择不同功率的抽气泵。

31.参照图1至图4,本实用新型的工作原理为:用户在服务器终端的人机界面中选择

测量模式,服务器终端通过网口21将控制命令传输至继电器模块9,继电器模块9再输出控制信号切换控制各采样电磁阀、吹扫电磁阀、控制电磁阀v1-v6及第一抽气泵2、第二抽气泵3的开启或关闭,从而实现按设定规则(从设定采样口以设定顺序采样)进行气体采样。本实施例的其中一种具体控制方法如下:如图4所示,当用户在服务器终端中启动任务后,先打开第一进气组件的吹扫电磁阀、控制电磁阀v2和v5后,开启第一抽气泵2工作,此时气体分析仪18同时开启,氮气或零空气开自吹扫进气管路12进入开始吹扫第一进气组件的电磁阀组i、第一公共管路14、第一排气管路16以及气体分析仪18的测量腔室;吹扫结束后,打开电磁阀组i的与采样点1对应的采样电磁阀1,关闭电磁阀组i的吹扫电磁阀,采样点1的样气在第一抽气泵2的泵送下进入气体分析仪18开始分析;在第一抽气泵2工作的同时,打开第二进气组件的吹扫电磁阀、控制电磁阀v3后,开启第二抽气泵3,氮气或零空气自吹扫进气管路12进入,开始吹扫电磁阀组ii及第二公共管路15,经第二吹扫排气管路20自吹扫排气口7排出;吹扫结束后,打开电磁阀组ii的与采样点2对应的采样电磁阀2,关闭电磁阀组ii的吹扫电磁阀,采样点2的样气在第二抽气泵3的泵送下到达出气口6前端并持续流通等待采样;待采样点1的气体分析结束后,关闭控制电磁阀v5,打开控制电磁阀v6,第二抽气泵3抽取采样点2的样气进入气体分析仪18开始分析;同时,电磁阀组i的吹扫电磁阀打开、采样电磁阀1关闭,第一抽气泵2开始抽取氮气或零空气,清洗电磁阀组i及第一公共管路14,经第一吹扫排气管路19自吹扫排气口7排出;吹扫结束后,打开电磁阀组i的与采样点3对应的采样电磁阀3,关闭电磁阀组i的吹扫电磁阀,第一抽气泵2开始抽取采样点3的样气到达第一抽气泵2的出气口6前端并持续流通等待采样,以此类推。如此控制第一抽气泵2、第二抽气泵3交替采样,可节省抽气等待时间。第一抽气泵2、第二抽气泵3的流量大于气体分析仪18内部抽气泵的流量。

32.实施例2

33.本实施例与实施例1的区别在于:第一、第二抽气泵采用大功率抽气泵,体积较大,设置于机箱1外部,适用于较远距离采样,如可应用在采样距离超过1000米的煤矿瓦斯气体检测采样。

34.实施例3

35.本实施例与实施例1的区别在于:包括六十四个采样进气口4,第一、第二进气组件分别包括与六十四个采样进气口4一一对应连通的六十四个分支采样管路11、与吹扫进气口5对应连通的吹扫进气管路12、电磁阀组13及分别与六十四个分支采样管路11和吹扫进气管路12相连通的第一公共管路14和第二公共管路15,电磁阀组13包括六十四个采样电磁阀及吹扫电磁阀,分别一一对应连接于六十四个分支采样管路11和吹扫进气管路12上,用于控制各分支采样管路11和吹扫进气管路12与第一公共管路14和第二公共管路15进气口之间气路的通断。

36.上述仅为本实用新型的三个具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。