1.本主题涉及一种传动系。更具体地,本主题涉及一种多级变速器组件。

背景技术:

2.在汽车中,扭矩和速度是重要参数,它们会根据车辆的不同部分而有所差异;同样地,设计车辆也会考虑这两种参数。对于汽车制造商而言,在扭矩和速度之间保持适当的平衡始终是一个挑战,而在不同的负载下实现不同的速度,以及类似地在不同的负载下实现不同的扭矩同样也是挑战。然而,由于在更高的扭矩要求下,燃料经济性会降低,因此在扭矩要求和燃料经济性之间进行权衡并不容易。进一步地,当原动机产生的动力直接传输到驱动轮时,该动力将导致不适当的扭矩,这是因为直接驱动会导致发生速度失控或速度欠佳以及发动机性能变差,也即扭矩与发动机转速(每分钟转数)的性能变差。因此,为了获得最佳的车辆性能并确保最好的运行条件,通常通过变速器或齿轮箱将动力从原动机传输到车辆的驱动轮。齿轮箱根据用户要求提供各种传动比。齿轮箱如同一台具有受控应用程序的机器,其中封装了不同尺寸的各种齿轮、轴等。齿轮箱具有多个传动比,能够在各种速度之间进行切换。有许多切换模式,如手动切换模式或自动切换模式。在多轮车辆中所实现的自动传动系统和手动传动系统在本领域中是已知的。但是,考虑到各种不利影响,即尺寸、布局空间、成本、重量、容纳额外变速器部件(如离合器、齿轮系和单向离合器)的零件数量等,因此在紧凑的车辆布局中难以引入自动传动系统。另一方面,手动变速器允许驾驶员手动选择不同的速度比或传动比,而这需要特定的操作技能。因此,对于汽车制造商而言,一个关键的方面在于效率和成本之间的权衡,这是因为在传动系统的设计中所涉及的关键问题便是考虑提高效率、实现更好的可操作性以及减少传动损耗,并同时保留其低成本和易于驾驶等这些具有吸引力的特点。此外,设计应当紧凑,使得其不会影响可用空间的布局和包装。因此,对于紧凑型车辆的汽车设计师而言,设计一种满足上述各种挑战的高效、有效且紧凑并且同时成本更低的变速器始终是一种挑战。

附图说明

3.参考附图进行详细描述。在所有附图中使用相同的附图标记来表示类似的特征和部件。

4.图1是根据本发明优选实施例的传动系(100)的俯视图。

5.图2示出了根据本发明优选实施例的传动系(100)的透视图和多级变速器组件的齿轮锁定机构的局部剖视图。

6.图3示出了根据本发明优选实施例的多级变速器组件的俯视剖视图,其中显示了高扭矩正向驱动路径。

7.图4示出了根据本发明优选实施例的多级变速器组件的俯视剖视图,其中显示了低扭矩正向驱动路径。

8.图5示出了根据本发明优选实施例的传动系(100)的侧面剖视图,其中省略了几个

零件。

9.图6示出了减小装置(210)和解耦装置(211)的分解图以及传动系(100)的局部侧面剖视图,其中省略了几个零件。

10.图7示出了流程图,其中显示了传动系(100)的控制系统所应用的挡位选择方法的步骤。

具体实施方式

11.这里,从下文阐述的对本发明的以下进一步描述中将会了解到本发明的各种特征和实施例。根据一个实施例,传动系包括作为驱动车辆的原动机的电动机或内燃(ic)发动机。这种传动系被安装在多轮车辆中。可以设想,在本发明的精神和范围内,可以将本发明的构思应用到采用了类似变速器的其他类型的车辆中。进一步地,在随后对所示实施例的描述中,所提及的“前”和“后”以及“左”和“右”是指从传动系的后部且向前看时的前方和后方以及左方和右方。此外,除非另有说明,否则纵轴(y-y’)是指相对于传动系的前后轴,并且除非另有说明,否则横轴(c-c’)通常是指相对于传动系的侧到侧或左到右的轴。

12.然而,可以预期,在不破坏本主题精神的情况下,本发明的公开内容可以应用于任何车辆。除了构成基本部分的本发明之外的其他部分,关于其构成未进行详述,而是做了适当省略。

13.传动系在功能上连接至车辆的驱动轮,这为车辆提供向前运动。通常地,内燃(ic)发动机包括气缸体,所述气缸体包括气缸孔、在气缸孔中往复运动的活塞、位于气缸体上方的气缸盖以及介于气缸盖和气缸体之间的燃烧室。在内燃(ic)发动机运行期间,气缸体中会燃烧空气燃料混合物。因空气燃料混合物的燃烧所产生的力被传递到能够在气缸体内往复运动的活塞,而该往复运动被曲柄滑块机构经由连接杆递送至曲轴的旋转运动。气缸盖包括进气门和排气门,进气门和排气门分别控制燃烧室内空气燃料混合物的进入和燃烧后废气的排出。废气包括碳氢化合物、一氧化碳和氮氧化物等排放到大气中的有害排放物。为了解决这些有害污染物的问题,促进了许多旨在减少碳气体排放的创新。因此,原始设备制造商(oem)和客户不得不沿着一条通过给驱动系统通电来减少二氧化碳排放的路径进行发展,为此,他们有能力推动车辆发展,且同时在车辆内部留出空间,以允许足够大的电池组提供足够的续航里程。因此,由于化石燃料的高成本,电动汽车的投资和市场可行性也在大幅增长中。可替代的交通工具包括电动车辆。电动车辆使用牵引电机作为原动机,其中本领域已知的是通常在中央安装的牵引电机会通过齿轮箱传递牵引扭矩以推动车辆。但与配备直接驱动的等效车辆的驱动系统损耗相比,它仍有其固有的缺点,如驱动系统效率的总体下降。直接驱动会减少零件数量,包括移除重型差速器、齿轮箱等。由于空间紧凑的优点,直接驱动才得以采用。因此,轮毂电机等直接驱动是汽车电气化中具有前景的配置之一。进一步地,在快速发展的变速驱动市场中,轮毂电机驱动是相对较新的市场参与者。它们本质上是变速驱动,具有结构简单的特点,但同时轮毂电机也有其固有缺点,即独立驱动车轮的扭矩递送受到限制。为了获得所需的扭矩,应当增加轮毂电机的尺寸,而这又会导致车轮组件尺寸发生不需要的增加。进一步地,通过将驱动系统质量从簧载质量移动到非簧载质量以及通过空间可用性来进行权衡。该增加的非簧载质量经常受到增加的非簧载质量/簧载质量比的影响,从而会有可能造成车辆发生危险和产生不舒适感。并且,直接驱动需要高度复

杂的控制元件,且同时难以控制。此外,控制直接驱动需要复杂的算法来满足不同的驾驶条件(如转弯),只不过这要求投入一定的成本。

14.为了克服上述问题,本领域中已知的是采用单减速来实现电传动系。然而,或是针对最大扭矩或是针对最大速度要求,可以设计和校准单减速比。当以扭矩要求为主要目标进行设计时,速度要求会受到影响;进一步地,如果还要尝试满足速度要求,则需要从电池中消耗更多电流,但由于满足速度要求会消耗很多电流,因此这又影响了车辆的里程。例如,当车辆在道路上爬坡或牵引较重的负载时,在驱动轮处需要大量扭矩来牵引车辆,而单级传动系统可能无法提供足够的扭矩,并且原动机也可能会被关闭。如果将原动机配置成消耗更多电流以增加扭矩的话,它可能会导致一连串系统的热失控以及随之而来的多种故障。进一步地,它还能够导致原动机中更多热量的产生,而这就需要有额外的冷却系统容量。因为冷却风扇会消耗大量来自电池的电流,所以提高冷却系统的容量不仅增加了成本,还增加了重量,同时又减少了车辆的里程。总之,设计挑战成为一个待实现的无止境的动态目标,并且彼此之间的权衡也亟需实现。设计一个实现恰当权衡的系统以及选择实现权衡的因素是设计工程师所面临的挑战。

15.由于在更高的扭矩要求下,燃料经济性/里程会因电池的快速放电而下降,因此很难在扭矩要求和燃料经济性/里程之间进行权衡。以较低的扭矩实现权衡,则会导致车辆驾驶性能变差,并且可能会不为最终用户所喜欢。因此,在传动系统的设计中所涉及的关键问题是考虑提高效率、实现更好的可操作性以及减少传动损耗,并且同时保留其低成本和易于驾驶等这些具有吸引力的特点,还要在尺寸上保持紧凑以及使用较少的部件。为了解决这些问题,根据用户要求提供可变传动比的各种齿轮箱/变速器组件得以实现。本领域已知的齿轮箱具有多个传动比,能够在各种速度之间切换。有许多切换模式,如手动切换模式或自动切换模式。手动传动系统允许驾驶员手动选择不同的速度比或传动比,如h挡机构等。但这需要一些特殊的驾驶技能来操作这种类型的齿轮箱,并且当车辆具有电传动系时,换挡变得更加复杂。具体地,就是在从高速挡到低速挡的行驶条件下。

16.自动变速器是一种选择,但它对于车辆的机械效率、燃料消耗和总体成本会是不利的。它可以适应各种车辆需要,并能够顺利运行。在这方面,本领域中有许多已知的传动机构。但现有的多级变速器组件并不完善,其中引入额外部件会导致设计中对布局造成约束。这类额外部件包括在现有变速器中引入新的变速器级,如齿轮系机构和多个离心离合器。这需要对传动系的布局进行彻底检修,并且涉及到广泛的研发工作以及传动系设计所需的大量投资。自动变速器也大大增加了车辆的成本。进一步地,传动系布局的变化会影响其在车辆中所占的空间,因此还需要全部重新设计底盘框架结构,以支承传动系并改变其布置。并且,设计上的变动导致传动系的尺寸增加,从而导致成本增加、内部零件可加工性变得复杂等多重不利影响。

17.因此,对于汽车设计师而言,他们的挑战始终是设计一种高效、有效且紧凑的传动系以应对上述各种挑战,并且同时使成本更低。对于汽车制造商而言,一个关键的方面在于效率和成本之间的权衡。同时,设计应当紧凑,然而不利的是,这将要求在车辆布局上做出重大改变。

18.本主题提出了一种具有多级变速器组件的传动系,以改善上述一个或多个缺点以及本领域中其他已知缺点。

19.因此,本发明的一个方面是提供一种具有多级变速器组件的传动系,该传动系确保换挡期间良好的接合。

20.本发明的另一方面是提供一种具有多级变速器组件的传动系,该传动系确保平稳的换挡操作,且产生较少的噪声和振动。

21.本发明的另一方面是提供一种具有多级变速器组件的传动系,该传动系设计紧凑、零件数量较少、无需复杂的控制、易于使用、提供期望的驾驶性能并且具有较小的重量。

22.本发明的另一方面是提供一种具有封装了标准化零件的多级变速器组件的传动系,该传动系减少了零件数量并降低了成本。

23.本发明的一个方面是提供一种具有多级变速器组件的传动系,该传动系更易于操作并且提高驾驶员的舒适感。

24.本发明的另一方面是提供一种具有多级变速器组件的传动系,该传动系在整个速度范围内具有低成本、高效率和好控制等特点,包括爬坡能力。

25.本主题涉及具有多级变速器组件的传动系。多级变速器组件包括至少一个高扭矩系统和至少一个低扭矩系统,其中所述多级变速器组件可通过换挡与选挡组件操作。

26.根据本主题的一个方面,多级变速器组件(multispeed transmission assembly,mta)配置有输入轴,该输入轴适于在其一端处具有渐开线花键,以与原动机固定地耦接。原动机包括牵引电机或ic发动机。高扭矩系统包括安装在与第一从动齿轮接合的输入轴组件上的第一驱动齿轮,所述第一从动齿轮可移动地安装在驱动轴组件上。将第一从动齿轮配置成具有突出的凸耳或槽,以与轴向可移动构件的相应槽或凸耳接合。进一步地,低扭矩系统包括安装在与第二从动齿轮接合的输入轴组件上的第二驱动齿轮,所述第二从动齿轮可移动地安装在驱动轴组件上。将第二从动齿轮配置成具有突出的凸耳或槽,以与轴向可移动构件的相应槽或凸耳接合。

27.进一步地,换挡与选挡(gear-shift-and-select,gsas)组件包括至少一个致动器;至少一个减小装置,所述减小装置可拆卸地附接至解耦装置dc;至少一个换挡轴,所述换挡轴附接至至少一个换挡拨叉。换挡拨叉适于在两端附近具有传感元件。致动器通过减小装置可操作地连接至解耦装置。

28.扭矩减小装置(torque reduction device,trd)包括至少一个太阳轮,所述太阳轮集成在致动器的一端处;配置成接收至少三个行星齿轮的至少一个托架;具有带有多个齿轮齿的内部部分的环形齿轮,环形齿轮的所述内部部分与行星齿轮啮合;以及至少三个紧固构件。通过将多个紧固件插入穿过托架和扭矩接收构件的孔,以将托架组装到解耦装置的扭矩接收部分。减小装置确保实现所期望的减小比,从而完成换挡操作。进一步地,如果输出轴上的扭矩超过预定值,则提供解耦装置以解耦致动器和输出轴。解耦装置包括扭矩递送构件,所述扭矩递送构件将扭矩递送到换挡拨叉和由偏置装置预加载的摩擦元件。在预定操作条件下,摩擦元件与扭矩递送构件和扭矩接收构件保持预定角度关系。扭矩接收构件被配置成具有内周表面和外周表面。扭矩接收构件具有从内周表面延伸至外周表面的管状部分。扭矩接收构件的内周表面被配置成具有凹口,以在预定操作条件下与摩擦构件形成预定角度关系。进一步地,偏置构件适于在其一端处具有盖。将偏置构件插入扭矩接收构件的内管周表面。扭矩接收构件的外周表面由盖覆盖。盖向偏置构件的端盖提供基座部分。进一步地,扭矩接收构件固定地附接至输出轴。将解耦装置的输出轴配置成具有蜗轮

轮廓。蜗轮轮廓设置在输出轴的至少一部分上。蜗轮与换挡拨叉上的齿条接合。因此,蜗轮和齿条机构使拨叉往复运动。其他位置传感器定位于换挡拨叉的两侧,通过传感元件感测换挡拨叉的位置,并向控制器提供信号,其中控制器基于输入,使致动器改变相对于换挡拨叉的当前位置的旋转方向,以将挡位从高扭矩系统切换到低扭矩系统。

29.在正常工作条件下,摩擦构件与扭矩接收构件和扭矩递送构件均构成预定角度关系。但在换挡操作过程中,当在输出轴处的扭矩可能因错误接合而增加时,然后在预定转速(每分钟转数)下,摩擦构件因扭转力而向外移动,并将其自身定位在扭矩接收构件内周表面上设置的凹口中,这会导致摩擦构件在扭矩递送构件上滑动。因此,扭矩未传输至换挡拨叉,因而扭矩被限制在预定值内。

30.解耦装置限制扭矩,但也避免了到致动器的反向扭矩。此外,当扭矩超出预定扭矩值,通过中断电力传输,解耦装置确保换挡期间换挡操作的安全,并自动将输出轴重新接合至致动器。关于多级变速器组件(multispeed transmission assembly,mta)的本发明,包括gsas(gear shift and select,换挡与选挡)和trd(torque reduction device,扭矩减小装置)技术,提供了hts(high torque system,高扭矩系统)和lts(low torque system,低扭矩系统)变速器,克服了前面提到的所有问题和本领域中已知的其他问题。

31.结合以下描述中的附图和实施例,将更详细地描述本主题的上述优点和其他优点。进一步地,原动机包括“牵引电机”或“ic发动机”或“推进装置”,以推动本领域中众所周知的车辆。进一步地,致动器包括电机或换挡电机。此外,“壳体”一词可互换地用于齿轮箱。

32.图1示出了传动系(100)的俯视图,该传动系被配置成具有用于车辆的多级变速器组件(200)。通常地,在多轮车辆中,传动系(100)位于车辆的后下部的后座组件(未示出)下方。传动系(100)包括原动机(101)和多级变速器组件(200)(如图2所示),多级变速器组件(200)被封装在壳体(104)中,壳体(104)通过适配器(102)附接至原动机(101)。适配器(102)使得灵活地使用各种容量的原动机(101),以便表征和标定车辆,从而满足根据用户和/或细分市场应用的使用模式而产生各种要求和需求。传动系(100)由车辆的底盘框架结构(未示出)支承并附接至车辆的底盘框架结构。多级变速器组件构成传动系(100)的一部分,并安装成布置在车辆的右侧或左侧。根据优选实施例,多级变速器组件(200)(如图2所示)布置在横向方向上(c-c’)延伸的传动系(100)的左侧。进一步地,在替代实施例中,多级变速器组件(200)(如图2所示)布置在横向方向上(c-c’)延伸的传动系(100)的右侧。传动系(100)利用安装结构(未示出)通过至少三个安装点(103f、103rl、103rr)可拆卸地安装在底盘框架结构(未示出)上。三个安装点(103f、103rl、103rr)包括一个位于传动系(100)的前侧处的安装点(103f),以用于支承封装多级变速器组件的壳体(104),以及两个位于传动系(100)的后侧处的安装点(103rl、103rr),以分别用于支承原动机(101)和齿轮箱(104)。

33.图2示出了传动系(100)的透视图和齿轮锁定机构的局部剖视图。传动系(100)包括多级变速器组件(200),多级变速器组件(200)可通过换挡与选挡组件(205)操作。换挡与选挡组件(205)包括至少一个致动器(212),所述致动器(212)通过至少一个减小装置(210)与至少一个解耦装置(211)耦接。进一步地,换挡与选挡组件(205)包括至少一个换挡轴(208),所述换挡轴(208)附接至至少一个换挡拨叉(207)。解耦装置(211)获得来自致动器(212)的驱动,并通过减小装置(210)减小转速(每分钟转数)。解耦装置(211)的输出轴(217)被配置成在至少一部分上具有蜗轮轮廓(209)。换挡拨叉(207)具有靠近上端的齿条

轮廓(401)(如图4所示)和在上端附近的开口,换挡轴(208)延伸穿过该开口。蜗轮轮廓(209)与设置在换挡拨叉(207)上的齿条轮廓(401)(如图4所示)接合。因此,蜗轮蜗轮和齿条机构使换挡拨叉(207)来回移动,从而导致系统从高扭矩系统变为低扭矩系统。进一步地,一对位置传感器(206)定位在换挡拨叉(207)的两侧,位置传感器(206)感测换挡拨叉(207)的位置并向控制器(未示出)提供信号,其中控制器基于输入使致动器(212)相对于当前换挡拨叉(207)位置在预定方向上旋转,以将模式从高扭矩系统变为低扭矩系统,反之亦然。换挡轴(208)被配置成具有至少两个凹槽(216h,216l),以通过齿轮锁定机构将齿轮锁定在适当位置。齿轮锁定机构包括由弹簧(215)预加载的滚珠(216)。弹簧(215)适于在顶部具有可调节端盖(214),以根据用户要求调节预加载条件。进一步地,换挡轴(208)适于在换挡拨叉(207)的两侧具有阻尼器(213),以在换挡操作期间阻尼冲击。多级变速器组件(200)包括至少一个高扭矩传动系统和至少一个低扭矩传动系统。高扭矩传动包括高扭矩输入齿轮装置和高扭矩输出齿轮装置。高扭矩输入齿轮装置与高扭矩输出齿轮装置接合。高扭矩输入齿轮装置包括安装在输入轴组件(201)上的至少一个驱动齿轮(203a)。输入轴组件(201)适于在其一端处具有渐开线花键(201a),以与原动机(101)(如图1所示)固定地耦接。高扭矩输出齿轮装置包括可移动地安装在驱动轴组件(202)上的至少一个从动齿轮(204a)。驱动轴组件(202)平行于输入轴组件(201)布置并且布置在输入轴组件(201)旁边。此外,低扭矩系统包括低扭矩输入齿轮装置和低扭矩输出齿轮装置。低扭矩输入齿轮装置与低扭矩输出齿轮装置接合。低扭矩输入齿轮装置包括安装在输入轴组件(201)上的至少一个驱动齿轮(203b)。低扭矩输出齿轮装置包括可移动地安装在驱动轴组件(202)上的至少一个从动齿轮(204b)。

34.图3示出了根据本发明优选实施例的具有多级变速器组件的传动系的俯视剖视图,显示了对于高扭矩系统(即高扭矩输入齿轮装置到高扭矩输出齿轮装置)的换挡操作,其中省略了图2中的几个零件。换挡拨叉(207)(如图2所示)由一对分支限定,这对分支在其中限定出u形开口,该u形开口在适当的轴向可移动构件(302)的相对侧上延伸,并在末端处向内转动一小段距离,以进入围绕在相关联的轴向可移动构件(302)的中心部分的凹槽(302g)。进一步地,换挡拨叉(207)(如图2所示)从轴向可移动构件(302)向上延伸,并且因此可以根据需要通过向相关联的换挡拨叉(207)(如图2所示)的上端施加适当的力而使得轴向可移动构件(302)在驱动轴组件(202)上轴向地移位。

35.高扭矩系统包括安装在输入轴组件(201)上的第一驱动齿轮(203a),该第一驱动齿轮(203a)与第一从动齿轮(204a)接合。第一从动齿轮(204a)可移动地安装在驱动轴组件(202)上。输入轴组件(201)和驱动轴组件(202)由在其两端处的轴承(300,301)支承。第一从动齿轮(204a)被配置成具有槽(303a),以选择性地与轴向可移动构件(302)的高扭矩凸耳突起(302h)接合。在高扭矩系统中,具有突出的凸耳(302h)的轴向可移动构件(302)与第一从动齿轮(204a)的槽接合,其中第一从动齿轮(204a)与第一驱动齿轮(203a)连续啮合,从而提供高扭矩正向驱动路径(htp)。

36.图4示出了根据本发明优选实施例的具有多级变速器组件(200)的传动系的俯视剖视图,显示了对于低扭矩系统(即低扭矩输入齿轮装置到低扭矩输出齿轮装置)的换挡操作,其中省略了图2中的几个零件。低扭矩系统包括安装在输入轴组件(201)上的第二驱动齿轮(203b),该第二驱动齿轮(203b)与第二从动齿轮(204b)接合。第二从动齿轮(204b)可

移动地安装在驱动轴组件(202)上。第二从动齿轮(204b)被配置成具有槽(303b),以选择性地与轴向可移动构件(302)的低扭矩凸耳突起(302l)接合。进一步地,在低扭矩系统中,具有突出的槽(303b)的轴向可移动构件(302)与第二从动齿轮(204b)的槽接合,其中第二从动齿轮(204b)与第二驱动齿轮(203b)啮合,从而提供低扭矩正向驱动路径(ltp)。

37.在替代实施例中,第一从动齿轮(204a)被配置成具有与轴向可移动构件(302)的相应槽接合的突出的凸耳,并将第二从动齿轮(204b)配置成具有与轴向可移动构件(302)的相应槽接合的突出的凸耳。进一步地,当第一从动齿轮(204a)被配置成具有与轴向可移动构件(302)的相应凸耳(302)接合的槽并且第二从动齿轮(204b)被配置成具有与轴向可移动构件(302)的相应槽(302l)接合的突出凸耳时,槽或凸耳可以互换地设置。

38.在另一实施例中,第一从动齿轮(204a)被配置成具有与轴向可移动构件(302)的相应槽接合的凸耳,并且第二从动齿轮(204b)被配置成具有与轴向可移动构件(302)的相应凸耳接合的槽。

39.图5示出了传动系(100)的侧面剖视图,其中省略了几个零件。换挡与选挡组件(205)包括附接至解耦装置(211)的减小装置(210)。将具有确保最佳速度和扭矩的行星齿轮系统的减小装置(210)从致动器(212)传递至输出轴(217)。致动器(212)被配置成具有致动器轴(403),所述致动器轴(403)适于在其一端处具有外花键(403a),以旋转减小装置(210)的行星齿轮系统。致动器(212)的外花键(403a)连接至行星齿轮系统,并用作太阳轮。当致动器(212)旋转时,输出轴(217)以减小装置(210)的行星齿轮系统比率所规定的预定转速(每分钟转数)旋转。输出轴(217)在其一端处由轴承(402)支承。安装在换挡拨叉(207)两侧的位置传感器(206)确定换挡拨叉(207)的位置,并通知用户传动系是处于高扭矩系统还是处于低扭矩系统。为此目的,换挡拨叉(207)适于在两侧具有传感元件(404)。位置传感器(206)通过传感元件(404)检测换挡轴(207)的位置,并向控制单元(未示出)发送输入。进一步地,控制单元(未示出)基于各种关键参数和用户输入对模式进行改变。当用户基于要求使用模式开关将模式从低扭矩系统改变到高扭矩系统时,位置传感器(206)向控制器(未示出)发送信号,其中控制器命令致动器(212)改变旋转方向。当致动器(212)在顺时针方向上旋转时,它使换挡拨叉(207)通过蜗轮蜗轮和齿条机构(209,401)向前移动,并使轴向可移动构件(302)(如图3所示)与第一从动齿轮(204a)(如图3所示)接合。因此,车辆被切换到高扭矩模式,在高扭矩模式下,高扭矩系统变成可操作的,并实现所需的高扭矩正向路径。此外,当用户基于要求使用模式开关将模式从高扭矩系统改变到低扭矩系统时,位置传感器(206)向控制器(未示出)发送信号,其中控制器(未示出)命令致动器(212)以逆时针方向改变旋转方向,从而通过蜗轮蜗轮和齿条机构(209,401)向后移动换挡拨叉(207),并使轴向可移动构件(302)(如图3所示)与第二从动齿轮(204b)(如图3所示)接合。并且,当换挡操作完成时,由控制器(未示出)关闭致动器(212)。每当需要换挡时,控制器(未示出)基于用户输入将致动器(212)开启。因此,致动器(212)的旋转方向是基于所需的换挡需求预限定的。允许致动器(212)在完成换挡操作所需的预定持续时间内旋转。

40.图6示出了扭矩减小装置(210)和解耦装置(211)的分解图以及传动系(100)的局部侧面剖视图,其中为简洁起见省略了几个零件。致动器(212)(如图2所示)通过减小装置(210)附接至解耦装置(211)。减小装置(210)包括配置成接收至少三个行星齿轮(509)的至少一个托架(508)以及具有带有多个齿轮齿(511a)的内部部分的环形齿轮(511),其中环形

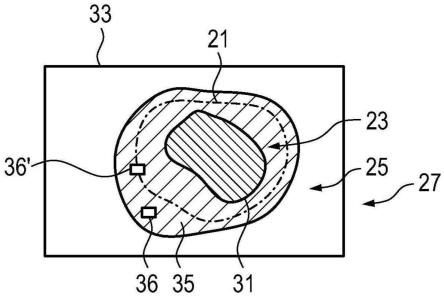

齿轮(511)的所述多个齿轮齿(511a)与行星齿轮(509)啮合。致动器(212)(如图2所示)用作太阳轮,以旋转减小装置(210)的行星齿轮系统。通过将多个紧固构件(510)插入穿过托架(508)和扭矩接收构件(504)中的孔,将减小装置(210)的托架(508)与解耦装置(211)的扭矩接收构件(504)组装。进一步地,解耦装置(211)包括将扭矩传输到扭矩递送构件(505)的扭矩接收构件(504),以及由偏置构件(500)预加载的摩擦构件(506),所述摩擦构件(506)在预定操作条件下与扭矩递送构件(505)和扭矩接收构件(504)保持预定角度关系。偏置装置(500)包括弹簧。

41.将配置成具有内周表面(504a)和外周表面(504b)的扭矩接收构件(504)与管状部分进行配置,该管状部分从内周表面(504a)延伸至外周部分(504b)。进一步地,将扭矩接收构件(504)的内周(504a)配置成具有多个凹口(504c),以在预定操作条件下与摩擦构件(506)形成预定角度关系。此外,扭矩递送构件(505)被配置成具有多个凹口(505a),以在预定操作条件下与摩擦构件(506)构成预定角度关系。偏置构件(500)适于在其一端处具有端盖(501),其中将所述偏置构件(500)插入扭矩接收构件(504)的内管周部分(507)。扭矩接收构件(504)的外周表面(504b)由罩壳(512)覆盖,其中所述罩壳(512)向所述偏置构件(500)的端盖(501)提供基座支承部分。扭矩递送构件(505)固定地附接至输出轴(217),输出轴(217)被配置成具有蜗轮轮廓(209),该蜗轮轮廓与设置在换挡拨叉(207)上的齿条轮廓(401)(如图4所示)啮合。垫片(502)和挡圈(503)安装在输出轴(217)上,以将摩擦构件(506)锁定在解耦装置(211)内。

42.图7示出了流程图,其中显示了多级变速器组件(200)的控制系统所应用的挡位选择方法的步骤。控制器单元(未示出)布置在最佳位置,以使各种连接导体具有最短的长度,并且还使温度和一般环境条件产生最小的影响。进一步地,将模式开关(未示出)布置在用户的人体工学范围之内,例如靠近车辆的仪表板,此外,本领域中已知的许多逻辑功能可以通过使用适当编程的控制器单元(未示出)来实现。用户通过模式开关(未示出)进行手动输入,换挡控制基于该输入而启动(s1),其中控制器单元(未示出)检测用户输入并测量与车辆相关的至少一个参数的值,至少一个参数的值包括换挡拨叉(207)位置、车速、电池充电状态、驱动轴组件处的输出扭矩和其他车辆驱动信息。根据优选实施例,控制器单元(未示出)使用来自位置传感器(206)的输入来检测传动系(100)是处于高扭矩系统还是处于低扭矩系统(s2)。进一步地,控制器单元(未示出)将车辆的速度同步到预定同步速度(s3),其中以匹配输入轴组件(201)和驱动轴组件(202)的转速(每分钟转数)。预定同步速度包括驱动轴组件(202)和输入轴组件(201)之间小于2%的最大同步速度差(s4)。同时,控制器单元(未示出)通过使致动器(212)在预定方向上旋转来激活换挡与选挡组件(205)(s5)。对于高扭矩系统,致动器(212)在顺时针方向上旋转(s6a),而对于低扭矩系统,致动器(212)在逆时针方向上旋转(s6b)。当致动器(212)适于与换挡拨叉(207)接合时,致动器(212)在预定方向上移动换挡拨叉(207)。对于高扭矩系统,换挡拨叉(207)朝着高扭矩输出齿轮装置移动,而对于低扭矩系统,换挡拨叉(207)朝着低扭矩输出齿轮装置移动。此外,控制器单元(未示出)控制接合换挡拨叉(207)以在轴向可移动构件(302)上产生初始接合力,从而使换挡拨叉(207)和轴向可移动构件(302)朝着安装在驱动轴组件(202)上的选定齿轮移动。因此,在高扭矩系统中,当轴向可移动构件(302)的凸耳或槽与安装在驱动轴组件(202)上的从动齿轮(204a)的槽或凸耳接合时,传动系(100)切换到预定传动比(s7a)。而在低扭矩系

统中,当轴向可移动构件(302)的凸耳或槽与安装在驱动轴组件(202)上的从动齿轮(204b)的槽或凸耳接合时,传动系切换到预定传动比(s7b)。控制器单元(未示出)获取与车辆相关的至少一个参数的输入。至少一个参数的值包括换挡拨叉(207)位置、车速、电池充电状态、驱动轴组件(202)处的输出扭矩和其他车辆驱动信息。根据优选实施例,控制器单元(未示出)使用来自位置传感器(206)的输入来检测传动系(100)是处于高扭矩系统还是处于低扭矩系统,停用包括致动器(212)的换挡与选挡组件(205),并且同时停用速度同步控制(s8)。这将恢复来自原动机(101)的扭矩(s9)。

43.具有多级变速器组件的传动系确保齿轮平稳接合,同时在换挡过程中产生较少的噪声,这是因为换挡与选挡组件包括解耦装置,而解耦装置限制了因减小装置的扭矩递送构件上的摩擦元件滑动而产生的扭矩,从而避免了用户在从高速挡到低速挡的行驶条件下通常会遇到的困难。进一步地,操作员能够使用模式开关更改模式,并且能够在高扭矩模式和低扭矩模式中的任一模式下操作车辆,与伴有较多噪声且还需要特殊技能进行换挡的手动换挡操作相比,这会减少操作员的疲劳。

44.进一步地,可通过换挡与选挡组件操作的多级变速器组件设置有位于换挡拨叉两端的传感装置和位置传感器。将必要信息通过显示单元展示给操作员,以显示车辆是处于高扭矩模式还是处于低扭矩模式。这一关键信息对于用户在驾驶时做出决策至关重要。此外,凸耳和槽的特点要求使用标准化换挡零件,并且产生的成本更低。此外,由于如今传动系统是在扭矩与转速的最佳性能曲线下运行的,这导致在车辆的各种操作条件下从电池中消耗的电流会更少,因此本主题还增加了车辆的里程。

45.由于没有离合器,因此具有多级变速器组件的传动系确保了驾驶员更为舒适,也因此避免了双分离器操作等问题,并且还避免了在驾驶员端换挡所需的高超技能。通过双速比变速器的实施例,对本发明进行了解释,但本发明可以扩展到双速以上的实施例,以作为多级变速器组件的一部分。

46.虽然已经参考前述优选实施例示出并描述了本发明,但原动机还可以是ic发动机。进一步地,可以有各种换挡装置代替模式开关,如本领域中众所周知的在各种换挡模式中的换挡杆。此外,摩擦构件包括滚珠或滚轮,因此在不脱离本发明的精神和范围的情况下,可以对其中的形式、连接和细节进行更改,这对于本领域技术人员而言是显而易见的。

47.此外,根据优选实施例,具有多级变速器组件的传动系是双速齿轮箱,但由于在不脱离本发明精神和范围的情况下,本领域技术人员显而易见地可以对其中的形式、连接和细节进行更改,因此它也可以包括三挡、四挡或五挡等多级齿轮箱。

48.附图标记列表

49.100 传动系

50.101 原动机/牵引电机/ic发动机

51.102 适配器

52.103 至少三个安装点

53.103f 前安装点

54.103rl 左侧后安装点

55.103rr 右侧后安装点

56.104 壳体/齿轮箱

57.200 多级变速器组件

58.201 输入轴组件

59.201a 渐开线轮廓

60.202 驱动轴组件

61.203a 第一驱动齿轮

62.203b 第二驱动齿轮

63.204a 第一从动齿轮

64.204b 第二从动齿轮

65.205 换挡与选挡组件

66.206 位置传感器

67.207 换挡拨叉

68.208 换挡轴

69.209 蜗轮轮廓

70.210 减小装置

71.211 解耦装置

72.212 致动器

73.216 滚珠

74.216h、216l 至少两个凹槽

75.215 弹簧

76.214 可调节盖

77.213 阻尼器

78.217 输出轴

79.300、301 轴承

80.302 轴向可移动构件

81.302h 与第一从动齿轮接合的凸耳

82.302l 与第二从动齿轮接合的凸耳

83.302g 在轴向可移动构件中的凹槽

84.303a 在第一从动齿轮中的槽

85.303b 在第二从动齿轮中的槽

86.401 齿条轮廓

87.402 支承输出轴的轴承

88.403 致动器轴

89.403a 在致动器轴上的外花键

90.404 传感元件

91.500 偏置构件/弹簧

92.501 端盖

93.502 垫片

94.503 挡圈

95.504a 扭矩接收构件的内周表面

96.504 扭矩接收构件

97.504b 扭矩接收构件的外周表面

98.504c 扭矩接收构件上的多个凹口

99.505a 扭矩递送构件上的多个凹口

100.505 扭矩递送构件

101.506 摩擦构件

102.507 内管周表面

103.508 托架

104.509 行星齿轮

105.510 多个紧固构件

106.511 环形齿轮

107.511 多个齿轮齿

108.512 罩壳

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。