1.本发明属于固化剂和聚氨酯材料技术领域,具体涉及一种聚氨酯微胶囊固 化剂的制备方法、采用该制备方法制备得到的聚氨酯微胶囊固化剂和该聚氨酯 微胶囊固化剂在聚氨酯材料如胶粘剂(胶水)、涂料、胶膜中的应用。

背景技术:

2.固化剂又名硬化剂、熟化剂或变定剂,是一类增进或控制固化反应的物质 或混合物。固化剂是树脂固化必不可少的添加物,无论是作粘接剂、涂料、浇 注料都需添加固化剂,否则树脂不能固化。

3.为了方便涂料、胶粘剂等的使用,在很多应用场合下会使用单组份的聚氨 酯材料体系,通过加热来实现异氰酸酯的释放,使其与含活泼氢的组份发生反 应提高交联密度,实现固化。单组份的聚氨酯材料体系含有要在一定条件下才 能起到固化剂作用的潜固化剂成分,需要在一定温度下潜固化剂才会解封发生 交联反应,而在常温下不会反应。

4.现有技术中已经出现使用tdi(甲苯二异氰酸酯)二聚体、mdi(二苯基 甲烷二异氰酸酯)二聚体、ipdi(异佛尔酮二异氰酸酯)的二聚体或者ipdi 三聚体表面去活化形成微胶囊结构,通过保护胶体制成稳定的悬浮液,将此悬 浮液加入到乳液中可制成快速解封的单组份聚氨酯材料体系。通常将此种使用 固体二聚体、三聚体为原料形成微胶囊结构的方法称为固态间隙式成囊方案。

5.现有技术中的固态间隙式成囊方案主要有以下两种:喷雾干燥成粒和机械 研磨。上述两种方法存在如下的问题:使用喷雾干燥成粒的过程中使用吡啶作 为溶剂,吡啶的气味非常大,并且制成的悬浮液中颗粒的粒径一般为15-60um, 在经历一段时间的存放后,粒径较大的颗粒会出现不可恢复的沉底,以致于产 品完全失效;机械研磨制成的颗粒在研磨过程中因大颗粒的破碎,会释放一定 数量的未反应单体,此单体在结晶过程是被包裹在其中的,成粒后较难分离, 它在释放后与共研磨的胺、水会生成一定数量的无效固含量成分进而影响整体 性能,并且此过程产生大量气泡影响加工、降低分散体的ph值,产品在生产 完成后一段时间内ph值下降得较快,有些对ph较敏感的乳液使用时会出现立 刻凝胶、析出等问题。

6.微胶囊与聚氨酯分散体(pud)配制成胶水,胶水成膜后在高温下pud被 激活并会通过壁材渗透进微胶囊内发生交联。但是使用上述两种方案制成的 tdi二聚体颗粒外观都是不规则的,如图1(喷雾干燥成粒方法制备得到的tdi 二聚体颗粒)和图2(机械研磨方法制备得到的tdi二聚体颗粒)所示,它们 在水中与失活胺反应后形成的微胶囊依然是不规则的,微胶囊壁材的厚度也是 不一致的。使用上述两种方案制成的微胶囊受工艺批次的影响大,壁材的形状、 厚度影响了渗透的速度、数量,从而影响了交联的过程和最终材料的效果。

7.以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案, 其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本 专利申请的申

请日已经公开的情况下,上述背景技术不应当用于评价本技术的 新颖性和创造性。

技术实现要素:

8.有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种改进的聚 氨酯微胶囊固化剂的制备方法。

9.本发明同时还提供了该制备方法制备得到的聚氨酯微胶囊固化剂及其应 用,该聚氨酯微胶囊固化剂在生产过程中避免了高活性的异氰酸酸酯与水的过 多反应,从而减少了二氧化碳的产生,方便了连续性生产,且避免了ph的快 速下降,使其与众多乳液具有较好的相容性,通过界面反应制得的微胶囊颗粒 表面均匀光滑、壁材厚度均匀,对于加热状态下的聚合具有更稳定可控的渗透 速度以及固化交联速度。

10.为了达到上述目的,本发明采用了以下的技术方案:

11.一种聚氨酯微胶囊固化剂的制备方法,所述聚氨酯微胶囊固化剂包括微胶 囊结构,所述微胶囊结构包括壁材和封闭在所述壁材内的芯材,所述的制备方 法包括如下步骤:

12.将含有异氰酸酯单体和催化剂的油相溶液和含有乳化剂的水相溶液进行混 合、乳化形成乳浊液,其中所述的水相溶液构成水相溶液,所述的油相溶液形 成液滴;

13.向所述乳浊液中加入胺溶液并进行混合,使胺与界面处的异氰酸酯单体发 生界面反应形成所述微胶囊的壁材;

14.将加入胺溶液后的乳浊液加热至50~80℃并保温1~8min,其中所述液滴内 部的异氰酸酯单体发生反应转化为异氰酸酯二聚体和/或异氰酸酯三聚体,所述 异氰酸酯二聚体和/或异氰酸酯三聚体构成所述微胶囊的芯材,所述加热时的升 温速率大于或等于20℃/s;

15.将所述保温后的体系降温至20~30℃,所述降温时的降温速率大于或等于 20℃/s。

16.在一些实施例中,通过控制升温速率将整个体系在1~10s内升温至 50~80℃,避免长时间的加热过程中水的渗透。

17.优选地,所述制备方法包括向降温后的体系中加入增稠剂进行增稠的步骤, 增稠后的体系在25℃下的粘度为1000-2000cps。

18.优选地,所述制备方法包括将增稠后的体系进行静置熟化的步骤,所述熟 化为将增稠后的所述聚氨酯微胶囊固化剂在20~30℃下保温12~36h。熟化中, 芯材内剩余的异氰酸酯单体会在催化剂的作用下充分转化为二聚体,形成内部 为异氰酸酯二聚体、外壁为具有一定强度壁材的微胶囊。

19.根据本发明的一些优选实施方面,将所述油相溶液与水相溶液进行混合前, 控制所述油相溶液的温度为20~22℃。在20~22℃左右将异氰酸酯单体与催化剂 投入到预混料仓中均匀混合,过低的温度会导致异氰酸酯单体结晶不利于在水 相中形成均匀的液滴,而过高的温度会使异氰酸酯单体提早转变成大量的二聚 体结晶,也不利于形成均匀的液滴。

20.根据本发明的一些优选实施方面,乳化以及添加胺溶液进行反应时,控制 所述体系的温度为0~5℃。采用0~5℃的低温可大幅度降低异氰酸酯单体与水 的反应速度,减少

气泡的产生,使得乳化的粒径可控,且得到的胶束界面光滑。 在本发明的一些实施例中,水相溶液为将乳化剂加入至冰水中形成,进而控制 水相溶液的温度为0~5℃。

21.根据本发明的一些优选实施方面,乳化时,所述油相溶液中的异氰酸酯单 体与所述水相溶液中的乳化剂的质量比为0.01%~5%,在一些实施例中优选为 0.1%~2%。

22.根据本发明的一些优选实施方面,所述聚氨酯微胶囊固化剂中微胶囊的粒 径为1~10μm,优选为5μm,乳化时对应的设备转速为1000~9000rpm。粒径的 大小是通过乳化剂的用量和乳化设备的转速来控制,即在反应的过程中可以实 现对粒径的调控,而传统的由于先制备得到异氰酸酯二聚体,后续过程是无法 对粒径的大小进行调控。

23.根据本发明的一些优选实施方面,所述异氰酸酯单体为具有至少两个异氰 酸基-nco的异氰酸酯。优选为甲苯二异氰酸酯tdi,如t80、t100等,也可 以选用二苯基甲烷二异氰酸酯mdi作为芯材形成微胶囊。

24.根据本发明的一些优选实施方面,采用管式反应器进行所述乳浊液的加热 和降温以实现快速地升温和降温,所述管式反应器的前段用于将乳浊液在 1~10s内升温至设定温度,所述管式反应器的后段用于将乳浊液在1~10s内降 温至设定温度。采用管式反应器形成的连续法生产不存在批次之间的稳定性问 题,且升温和降温迅速。

25.根据本发明的一些优选实施方面,所述催化剂为选自4-二甲氨基吡啶、吡 啶、三叔丁基膦、三丁基膦、三乙烯二胺、2,4,6-三(二甲氨基甲基)苯酚、双 (二甲胺基乙基)醚、1,8-二氮杂二环[5.4.0]十一碳-7-n-甲基吗啉、五甲基二亚丙 基二胺、1-甲基-4-(2-二甲氨基乙基)哌嗪、二甲氨基吡啶、2,2'-二吗啉二乙 基醚、n,n-二甲基苄胺、n,n'-二甲基乙醇胺、五甲基二亚乙基三胺中的一种或 多种的组合。异氰酸酯单体与催化剂之间的摩尔比为0.001~0.5%,过少的催化 剂不足以在通过管式反应器的短时间内产生结晶提高微胶囊的结构强度,过多 的催化剂会导致过早结晶无法乳化。

[0026]

根据本发明的一些优选实施方面,所述胺溶液中的胺为选自氨水、尿素、 乙二胺、戊二胺、己二胺、水合肼、胍、己二酸二酰肼、聚醚胺、异佛尔酮二 胺、4,4'-二氨基二环己基甲烷、二乙醇胺中的一种或多种的组合。异氰酸酯单 体与胺溶液中的胺之间的摩尔比为6-12%。所述胺溶液的质量百分比浓度为 5~35%,优选为10%~30%左右。

[0027]

胺溶液为用于将胶束转变为粒子的成囊组分,使胶束的表面发生界面反应 形成均匀的壁材。同时,冰水的温度抑制了水与nco的反应,使nco主要与 胺发生反应,胺与nco发生界面反应形成薄薄一层聚脲层即壁材,阻止水分 进入到芯材中去。

[0028]

根据本发明的一些优选实施方面,所述水相溶液中的乳化剂为聚氧乙烯醚 类的司盘乳化剂和/或聚氧乙烯醚类的吐温乳化剂。

[0029]

根据本发明的一些优选实施方面,所述乳化时向所述水相溶液中添加消泡 剂,所述消泡剂为有机硅类消泡剂和/或矿物油类消泡剂。

[0030]

根据本发明的一些优选实施方面,所述增稠剂为选自黄原胶、瓜尔胶、纤 维素、聚氨酯类增稠剂、聚丙烯酸类增稠剂、聚乙烯吡咯烷酮中的一种或多种 的组合。增稠剂的用量0.01-1%,增稠后体系在25℃下的粘度1000-2000cps。

[0031]

根据本发明的一些优选实施方面,所述制备方法还包括在增稠后向体系内 添加防腐剂的步骤,所述防腐剂为异噻唑啉酮类杀菌剂,如卡松。

[0032]

本发明优选实施例中通过控制加热速率和降温速率,将包含粒子的乳浊液 体系

在数秒内迅速升温到50~80℃,持续2min左右,此时由于芳香族单体反应 速度较快,壁材已有一定强度,并且在此温度下异氰酸酯单体已有部分转化为 二聚体固体,整个微胶囊已具有了一定强度,然后迅速降温到安全温度(室温 20~30℃左右),避免了过程中水的渗透,不会对芯材中的异氰酸酯单体和二聚 体造成影响。

[0033]

现有的应用场景下,如农药、香精微胶囊的芯材为液体,为使微胶囊达到 一定的强度通常是将悬浮液在40~50℃下搅拌1~8h使其形成坚固的壁材防止粘 连,但是在本发明的应用场景下,这么长时间的高温会导致大量的水份渗透进 去与内部的异氰酸酯单体和二聚体发生反应,同时产生大量气泡,降低了体系 的ph,因此本发明中通过在极短的时间内升高到50~80℃左右,使部分壁材迅 速熟化达到一定的强度,并且芯材也大量转化为固体二聚体,此时的微胶囊已 具有一定的强度,然后迅速降温到20~30℃,并进行熟化让芯材充分转化成二 聚体,这样既避免水进入芯材中也避免了微胶囊之间的粘连。

[0034]

在本发明的一些实施例中,具体可以采用管式反应器进行上述乳浊液的升 温和降温的连续处理。管式反应器可以分为两段,前段实现快速升温,后段实 现降温,且可以通过管式反应器的长度和距离实现升温、降温和保温时间的控 制。降温到常温后出料,向体系中加入增稠剂进行增稠防沉降,之后进行静置 熟化。

[0035]

在微胶囊固化剂的制备过程中,本发明使用的所有原料均为液态,在本发 明的一些实施例中,制备方法具体包括如下步骤:

[0036]

1)在20~22℃左右将tdi与催化剂投入到预混料仓中均匀混合,形成含有 异氰酸酯和催化剂的溶液,即油相溶液。

[0037]

2)将乳化剂加入冰水中形成水相溶液,将油相溶液滴加入水相溶液中高速 乳化成粒径可控、界面光滑的液滴。

[0038]

3)然后滴加成囊组份胺溶液,搅拌混合均匀,以使胺与液滴表面的异氰酸 酯单体发生界面反应形成均匀的壁材。

[0039]

4)将步骤3)得到的乳浊液体系通过管式反应器在数秒内迅速升温到 50~80℃,持续2min左右,使壁材迅速熟化,同时内部的异氰酸酯单体转化为 异氰酸酯二聚体,然后迅速降温。

[0040]

5)最后降温到常温出料,对体系进行增稠防沉降,之后进行熟化,使得内 部的剩余tdi在催化剂的作用下充分转化为二聚体,进而得到微胶囊和聚氨酯 微胶囊固化剂,整个过程称为液态连续法的成囊方案。

[0041]

本发明的另一目的是提供一种如上所述的制备方法制备得到的聚氨酯微胶 囊固化剂,该聚氨酯微胶囊固化剂中包括乳液以及分散在所述乳液中的微胶囊, 所述微胶囊包括内部为异氰酸酯二聚体的芯材以及外部为胺与异氰酸酯反应形 成的聚脲层壁材;所述微胶囊占所述聚氨酯微胶囊固化剂的质量比为35~45%。 在一些实施例中,乳液包括乳化剂、增稠剂、防腐剂以及水等成分。更具体的, 本发明的一些实施例中,按质量百分比计,聚氨酯微胶囊固化剂包括微胶囊 35~45%份;乳化剂0.1~2%份;增稠剂0.1~0.5%份;防腐剂0.1~0.5%份;水 54~65%份。优选,聚氨酯微胶囊固化剂包括微胶囊39.5%份;乳化剂0.1%份; 增稠剂0.3%份;防腐剂0.1%份;水60%份。

[0042]

本发明的又一目的是提供一种如上所述的微胶囊固化剂在聚氨酯材料制备 中的应用,如配置成聚氨酯胶水或涂料、胶膜等产品。

[0043]

本发明提供了一种聚氨酯胶粘剂的制备方法,包括如下步骤:

[0044]

1)按照如上所述的制备方法制备得到聚氨酯微胶囊固化剂;

[0045]

2)在聚氨酯分散体中加入醋酸乙烯酯-乙烯乳液,并调节ph值至6~8,加 入所述聚氨酯微胶囊固化剂、助剂和水,搅拌后得到所述聚氨酯胶粘剂;所述 聚氨酯胶粘剂中的微胶囊固化剂的添加量为3~20%。聚氨酯分散体与醋酸乙烯 酯-乙烯乳液的质量比优选为6:4。

[0046]

根据本发明的一些优选实施方面,所述聚氨酯分散体通过如下方法制备得 到:将聚醚多元醇和/或聚酯多元醇加热并脱水,加入扩链剂进行扩链;

[0047]

加入二异氰酸酯和催化剂进行反应,直到达到设定的异氰酸基含量,得到 异氰酸酯封端的预聚物;

[0048]

加入溶剂进行稀释并降温后,加入乙二胺基乙磺酸钠再次进行扩链;

[0049]

加入三羟甲基氨基甲烷进行封端后,加入水进行分散,去除溶剂后得到所 述聚氨酯分散体。溶剂可优选为丙酮。

[0050]

在本发明的一些实施例中,所述聚氨酯分散体的制备方法具体包括如下步 骤:

[0051]

1)将两种不同分子量的聚酯多元醇投入到反应器中,加热并脱水,再加入 扩链剂1,4-丁二醇(bdo)进行扩链,同时边搅拌边降温至60℃。

[0052]

2)添加二异氰酸酯和催化剂,保持在80℃-90℃下搅拌,直到达到设定的 异氰酸基nco含量,得到异氰酸酯封端的预聚物;设定的异氰酸基含量为1.3% 左右。

[0053]

3)向体系中加入溶剂如丙酮,进行稀释并冷却到50℃。

[0054]

4)添加乙二胺基乙磺酸钠(aas)的水溶液,并剧烈搅拌30分钟,进行 亲水扩链。

[0055]

5)添加三羟甲基氨基甲烷(tris)的水溶液,将剩余异氰酸酯反应完全, 然后蒸馏去除溶剂丙酮,获得水性聚氨酯分散体。

[0056]

相比传统工艺制得的聚氨酯分散体,本发明的聚氨酯分散体的制备方法, 采用三羟甲基氨基甲烷进行封端,使得制备得到的pud分子链两端各多了三个 羟基,有利于与固化剂发生反应。

[0057]

根据本发明的一些优选实施方面,调节ph值时采用多功能胺助剂如陶氏 的amp95进行调节。

[0058]

根据本发明的一些优选实施方面,添加的所述助剂包括润湿剂、消泡剂、 增稠剂中的一种或多种。

[0059]

根据本发明的一些优选实施方面,所述聚氨酯胶粘剂在25℃下的粘度为 1500~3000mpa

·

s;固含量为35~60%。

[0060]

本发明提供了一种采用如上制备方法制备得到的聚氨酯胶粘剂,包括聚氨 酯分散体和微胶囊固化剂;所述聚氨酯分散体和微胶囊固化剂的质量比为100: 5~20。在一些实施例中,聚氨酯胶粘剂中聚氨酯分散体占70~85%、微胶囊固 化剂占7~12%、助剂和水占10~18%。

[0061]

本发明提供了一种聚氨酯胶膜的制备方法,包括如下步骤:按照上述的制 备方法制备得到聚氨酯胶粘剂;将所述聚氨酯胶粘剂涂覆于离型纸上,干燥后 得到所述聚氨酯胶膜。干燥时的温度低于60℃,优选低于55℃,避免将微胶囊 固化剂激活提前发生反应。

[0062]

本发明提供了一种采用如上所述的制备方法制备得到的聚氨酯胶膜。

[0063]

由于以上技术方案的实施,本发明与现有技术相比具有如下优点:本发明中的聚氨酯微胶囊固化剂的制备方法,通过液态原料乳化后由界面反应形成的壁材连续均匀,通过迅速升温后再迅速降温,使得壁材迅速熟化,避免了水的渗透,不会对芯材中的异氰酸酯单体和二聚体造成影响;使得微胶囊内部的异氰酸酯二聚体的有效含量大大提高,提升了交联反应的效率。

附图说明

[0064]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0065]

图1为现有市售微胶囊固化剂制备过程中使用的tdi二聚体(addolinktt)的扫描电镜(sem)照片;

[0066]

图2为使用机械研磨方法制成的二聚体颗粒的扫描电镜(sem)照片;

[0067]

图3为本发明实施例1-1中所制备的聚氨酯微胶囊固化剂中微胶囊颗粒的扫描电镜(sem)照片;

[0068]

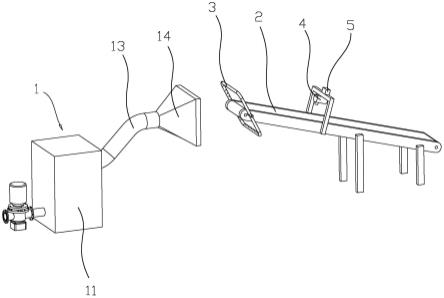

图4为本发明实施例1中制备聚氨酯微胶囊固化剂过程示意图;

[0069]

图5为本发明实验一和实验四中的实验方法原理示意图;

[0070]

图6为本发明实验二中对应实施例一得到的干膜的dsc测试曲线图谱;

[0071]

图7为本发明实验二中对应实施例二得到的干膜的dsc测试曲线图谱;

[0072]

图8为本发明实验二中对应对比例二得到的干膜的dsc测试曲线图谱;

[0073]

图9为本发明实验三中得到的红外测试图谱;

[0074]

图10为本发明实验五中的实验方法原理示意图;

[0075]

附图中,mdf板-1,胶膜-2,pvc膜-3,砝码-4,基材-5,推出孔-6,被沾物-7。

具体实施方式

[0076]

为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0077]

以下为实施例中采用的部分试剂缩写对应的中文成分或作用以及厂家简写:

[0078]

[0079][0080]

实施例1微胶囊固化剂的制备

[0081]

传统制备聚氨酯微胶囊固化剂的方法是先将tdi制成二聚体固体,然后再 分散到水中去活化。图1为市售常用的二聚体颗粒外观,图2为研磨方法制成 的二聚体外观,可以看到这种固体的表面是大小不一并且极不平滑,通过去活 化后生成的产物外壳不可控,表现为水份对微胶囊的渗透性以及实际使用时受 热聚合物如聚氨酯分散体对微胶囊的渗透性也都是不可控的。本发明采用液态 连续法制作聚氨酯微胶囊固化剂,如图3所示,得到的微胶囊粒径大小相对可 控,表面平滑,对于水份渗透壁材的速度以及使用过程中受热聚合物的渗透性 可控。

[0082]

界面聚合法是指将芯材乳化或分散在一个溶有壁材的连续相中,然后在芯 材物料的表面上通过单体聚合反应而形成微胶囊。采用界面聚合法能够很好的 制备得到颗粒表面光滑连续的微胶囊,进而解决颗粒不规则的问题。虽然在农 药、香精等行业中存在这种成囊方案,但有所不同的是现有技术中界面聚合法 应用时,在成囊熟化的过程中不需要考虑异氰酸酯的残留,因此会长时间(时 长基本大于1h)的加热让壁材尽快达到一定的强度以防止微胶囊之间的粘连。 但是聚氨酯微胶囊固化剂中是需要保留大量的异氰酸酯(异氰酸基-nco)以用 于后续的交联反应,若温度长时间超过40℃,大量水份就会通过壁材渗

透进微 胶囊内,导致内部有效成分大大降低。因此加温熟化微胶囊防止粘连与低温保 存才能保留大量的异氰酸酯(二聚体)形成了一对矛盾,现有的界面聚合法的 实施方案无法解决这样的问题。

[0083]

为了解决上述问题和达到上述目的,本发明的聚氨酯微胶囊固化剂的制备 方法采用如下的步骤:

[0084]

1)在20~22℃左右将tdi与催化剂投入到预混料仓中均匀混合,形成含有 异氰酸酯和催化剂的溶液,即油相溶液。

[0085]

2)将乳化剂加入冰水中形成水相溶液(控制温度为0-5℃),将油相溶液 滴加入水相溶液中高速乳化成粒径可控、界面光滑的液滴。

[0086]

3)然后滴加成囊组份胺溶液,搅拌混合,以使胺与液滴表面的异氰酸酯单 体发生界面反应形成均匀的壁材。

[0087]

4)将乳浊液通过管式反应器在数秒内迅速升温到50~80℃,持续2min左 右,使壁材迅速熟化,同时内部的异氰酸酯单体转化为异氰酸酯二聚体,然后 迅速降温。

[0088]

5)最后降温到常温出料,对体系进行增稠防沉降,之后进行熟化,使得内 部的剩余tdi在催化剂的作用下充分转化为二聚体,进而得到微胶囊和聚氨酯 微胶囊固化剂。

[0089]

实施例1-1

[0090]

如图4所示,本实施例中的聚氨酯微胶囊固化剂的制备方法采用如下的步 骤:

[0091]

1)制备油相溶液

[0092]

在20℃下将500kgtdi与0.25kg三丁基膦投入到预混料仓中混合均匀,形 成含有异氰酸酯和催化剂的溶液,即油相溶液。

[0093]

2)制备水相溶液

[0094]

将5kg乳化剂和0.5kg消泡剂加入500l冰水中,并混合均匀形成含有乳化 剂的水溶液,即水相溶液,控制其温度为1℃。

[0095]

3)乳化

[0096]

将步骤1)得到的油相溶液以27.5kg/h的流速和步骤2)得到的水相溶液 以30kg/h的流速一起通入乳化装置(连续高速乳化机)中进行高速乳化,使得 油相溶液形成粒径可控47.8%固体含量的乳浊液。液滴的粒径可以通过乳化剂 的添加量和控制设备的转速来实现。控制乳化过程中体系的温度为1℃。

[0097]

4)制备胺溶液

[0098]

将1.64kg聚醚胺加到17.5kg去离子水中,搅拌成均匀的浓度为9.4%的胺溶 液,即成囊组分。

[0099]

5)界面反应

[0100]

将步骤3)乳化完成的乳浊液以57.5kg/h的流速和步骤4)得到的胺溶液 以17.5kg/h的流速一起进入连续式搅拌机,使稀释的胺溶液与异氰酸酯在液滴 表面发生界面反应形成一层聚脲层,即壁材。控制界面反应过程中体系的温度 为1℃。

[0101]

6)壁材的熟化

[0102]

将乳浊液体系通过管式反应器以20℃/s的升温速率在4s内迅速升温到 80℃,持续2min,使壁材迅速熟化,同时芯材中tdi单体在催化剂和温度的作 用下迅速转化成二聚体,然后以30℃/s的降温速率在2秒内迅速降温至20℃, 并持续30s。

[0103]

7)防沉降、防腐

[0104]

降温至20℃常温出料,向体系中加入0.3%质量份的增稠剂黄原胶进行增稠 防沉降;在体系中加入整个体系的0.1%(重量比)异噻唑啉酮类杀菌剂,如卡 松。

[0105]

8)芯材的熟化

[0106]

将体系置于常温下进行静置熟化,25℃下保持24h,使得芯材中尚未二聚化 的tdi在催化剂的作用下充分转化为二聚体,得到微胶囊和聚氨酯微胶囊固化 剂,其固含量为39.2%,粘度为1580cps。

[0107]

实施例1-2

[0108]

参照实施例1-1进行,与实施例1-1的区别在于步骤3)中将3.28kg胺加入 到17.5kg去离子水中,其它步骤和参数不变。

[0109]

实施例1-3

[0110]

参照实施例1-1进进行,与实施例1-1的区别在于步骤1)中将2.2kg催化 剂4-二甲氨基吡啶加入到500kgtdi中,其它参数不变。

[0111]

对比例1-1

[0112]

本对比例与实施例1-1中的区别在于:界面反应(成囊)时直接使用100% 浓度的胺,不使用稀释的胺溶液,导致反应时会产生大量结块沉淀,不能形成 稳定的微胶囊分散液。

[0113]

对比例1-2

[0114]

本对比例与实施例1-1中的区别在于:壁材熟化为在50℃下搅拌6h。其他 步骤与参数与实施例1-1基本一致。壁材熟化过程中有大量气泡产生,有少量结 块沉淀生成,过滤沉淀后得到分散液粘度4530cps,固含量35.8%。

[0115]

对比例1-3

[0116]

本对比例与实施例1-1中的区别在于:未向体系中加入增稠剂进行防沉降处 理。其他步骤与参数与实施例1-1基本一致。得到分散剂粘度320cps,固含量 39.4%分散液,两天后体系中有大量沉淀,搅拌后可恢复到初始状态,但很快还 会沉降下来,一周后会结成硬块,搅拌无法恢复初始状态。

[0117]

实施例2-1热固性单组份聚氨酯胶粘剂的制备

[0118]

本实施例中的热固性单组份聚氨酯胶黏剂的制备方法具体包括如下步骤:

[0119]

1)制备微胶囊固化剂

[0120]

在容器中加入500g tdi单体、0.05g三丁基磷保持温度在20~25℃之间搅拌 均匀,形成油相溶液;在828g冰水中加入8g司盘60搅拌均匀,形成水相溶液; 将上述油相溶液溶液缓慢滴入水相溶液中,同时进行高速分散半小时,形成稳 定的乳浊液。

[0121]

在乳浊液中缓慢滴加100g 30%浓度的聚醚胺水溶液,同时搅拌半小时,送 入管式反应器中,3s内迅速升温到80℃,保持2min后2s内迅速降到25℃,保 持30s后出料到搅拌容器中,边搅拌边添加20g ds2130分散剂、2g f908消泡 剂、2g ala增稠剂,熟化36h后制得微胶囊固化剂a,25℃下的粘度为1540mpa

·

s,固含量39%,粒径d

50

=5um。

[0122]

2)制备水性聚氨酯分散体

[0123]

将500g聚酯多元醇i和50g聚酯多元醇ii投入到反应器中,加热到115℃ 脱水1h,再添加2.5g bdo,同时边搅拌边降温到60℃。然后添加42g hdi、28gipdi、3g mb20,保持在

80℃-90℃下搅拌,直到达到1.28%的异氰酸酯含量。 加入850g丙酮,并将体系温度冷却到50℃。

[0124]

将7.0g aas稀释在55g水中,然后添加到体系中并搅拌30min;接着将8gtris溶解在555g水溶液中,并添加到体系中进行分散,最后蒸馏除去丙酮,获 得水性聚氨酯分散体b。得到聚氨酯分散体固体份的熔点为44.12℃,固体含量 49.2重量%,25℃下的粘度为1290mpa

·

s。

[0125]

3)制备聚氨酯胶黏剂

[0126]

在容器中加入300g水性聚氨酯分散体b、200g vae706,使用amp95将ph 值调整到7左右,然后加入35g微胶囊固化剂a、0.5g润湿剂ul5120、0.5g消 泡剂f8916、50g水,搅拌半小时后加入0.5g增稠剂l75n,制得成品的聚氨酯 胶粘剂,25℃下的粘度为2130mpa

·

s,固含量45%。

[0127]

实施例2-2:

[0128]

在实施例2-1的基础上,将微胶囊固化剂a用量从35g提升到50g,其它保 持不变。

[0129]

实施例2-3

[0130]

在实施例2-1的基础上,将微胶囊固化剂a用量从35g提升到100g,其它 保持不变。

[0131]

对比例2-1

[0132]

在实施例2-1的基础上,将35g微胶囊固化剂a替换成35g科思创dispercollxp bl 2514,其它保持不变。

[0133]

对比例2-2

[0134]

在实施例2-1的基础出,将35g微胶囊固化剂a替换成50g科思创dispercollxp bl 2514,其它保持不变。

[0135]

对比例2-3

[0136]

在实施例2-1的基础上,将35g微胶囊固化剂a替换成100g科思创dispercoll xp bl 2514,其它保持不变。

[0137]

对比例2-4

[0138]

在实施例2-1的基础上,司盘60添加量提升到18g,其它条件保持不变, 可以得到微胶囊固化剂b,固含量39%,粘度4130mpa

·

s,粒径d

50

《1um。

[0139]

对比例2-5

[0140]

在实施例2-1的基础上,将35g微胶囊固化剂a替换为35g微胶囊固化剂b, 其它保持不变。

[0141]

对比例2-6

[0142]

在实施例2-1的基础上,将35g微胶囊固化剂a替换为50g微胶囊固化剂b, 其它保持不变。

[0143]

对比例2-7

[0144]

在实施例2-1的基础上,将35g微胶囊固化剂a替换为100g微胶囊固化剂 b,其它保持不变。

[0145]

对比例2-8

[0146]

在实施例2-1的基础上,将35g微胶囊固化剂a替换为35g ne580固化剂, 其它保持不变。

[0147]

对比例2-9

[0148]

在实施例2-1的基础上,不加入微胶囊固化剂a或者微胶囊固化剂b,其 它保持不变。

[0149]

实施例3及对比例3聚氨酯胶膜

[0150]

将实施例2以及对比例2中制备得到的胶水通过辊涂或者狭缝涂布等方式 涂覆于离型纸(膜)上,通过可变温烘道将其烘干成膜,形成实施例3以及对 比例3。烘干温度低于55℃,以防止将微胶囊固化剂激活。

[0151]

测试与结果

[0152]

1)扫描电镜(sem)

[0153]

对市售的微胶囊固化剂产品的原料(tdi二聚体,addolink tt)、通过 研磨方案得到的二聚体颗粒以及实施例1-1制备得到的微胶囊固化剂进行扫描 电子显微镜(sem)测试,得到的扫描图片分别如图1、图2和图3所示。

[0154]

从图1、图2中可以看出tdi二聚体固体的表面是大小不一并且极不平滑, 通过去活化后生成的产物外壳不可控,表现为对水份的渗透性以及后期pud的 渗透性也都是不可控的。而图3所示的微胶囊,粒径大小相对可控,表面平滑, 对于水份的渗透壁材的速度以及使用过程中聚合物的渗透性可控。图3为通过 实施例1-1制备得到的微胶囊,微胶囊的直径约为5um。

[0155]

2)相关试验

[0156]

实验一

[0157]

将实施例1-1、实施例1-2、实施例1-3和对比例1-2制备得到的微胶囊固 化剂按相同的配方制成胶水,使用50um制备器刮在mdf板1上,施胶面积为 50*200mm,晾干后得到胶膜2,在胶膜2上贴上pvc膜3(45丝),进行180

°ꢀ

剥离测试。在100℃的温度下进行热压2min后立刻挂上10n的砝码4,立刻放 入烘箱中观察砝码在不同温度下(70~90℃)的剥离距离(5min内),如图5 所示,其中70℃、80℃、90℃分别为独立的实验。测试结果(单位:cm)如表 2如示:

[0158]

表2测试结果

[0159] 实施例1-1实施例1-2实施例1-3对比例1-270℃《1《1《11280℃2552090℃37820

[0160]

通过表2的实验结果可以看到,经过100℃热压2min后,实施例1-1、1-2、 1-3在70℃即表现出较高的初始耐温性,说明pud与异氰酸酯已发生了一定程 度的反应提高了分子量,反应效率高,而对比例1-2的交联程度低于实施例,代 表实施例制备得到的聚氨酯微胶囊固化剂在较低的温度下和较短的时间下即可 实现传统意义上的解封和交联,传统的固化剂可能需要在120℃下反应1h。且 实施例在80℃、90℃下的剥离效果远优于对比例。

[0161]

实验二

[0162]

将实施例1-1、实施例1-2和对比例1-2制备得到的聚氨酯微胶囊固化剂按 照表1的胶水配方制备得到胶水,并分别涂覆在离型纸上,制成厚度为50um的 干膜,使用dsc对该干膜样品进行测试,得到的图谱分别如图6-8所示。

[0163]

通过图6-8,可以看到对应实施例1-1、实施例1-2和对比例1-2的干膜的 dsc测试曲线的焓分别为22.616j、23.723j、12.093j,即对比例1-2的dsc测 试曲线焓远小于实施例1-1和实施例1-2,说明实施例制备得到的聚氨酯微胶囊 固化剂与pud的反应效率大于对比例1-2。

[0164]

实验三

[0165]

将实验二中制成的三份干膜分别做红外测试,结果如图9所示。

[0166]

通过图9的红外图谱可以看到在2240~2280cm-1

区域,实施例1-1、1-2的 峰值远大于对比例1-2。2240~2280cm-1

区域对应的是-n=c=o的伸缩振动峰,说 明实施例1-1和实施例1-2制备得到的固化剂中含有更多有效的异氰酸酯成分。 在70~100℃的温度下活化的pud聚合物会通过微胶囊的壁材,渗透进微胶囊内, 并与这些被包裹的异氰酸酯发生反应。

[0167]

实验四

[0168]

如图5所示,对上述实施例2(2-1至2-3)以及对比例2(2-1至2-9)中 的部分聚氨酯胶粘剂进行初始耐温性测试:

[0169]

将聚氨酯胶粘剂使用制备器刮涂于mdf板1上,形成湿膜厚度为50um的 胶层(宽度5cm,长度20cm),然后放置于室温或者低于40℃的烘箱中干燥至 不粘手,形成胶膜2,然后将厚度35丝的pvc膜3覆盖在胶膜2的上方,进行 180

°

剥离测试。使用烫压机分别以60℃热压2min或者80℃热压2min进行压 合,然后立刻将此工件放进80℃的烘箱,挂上1kg重的砝码4,观察pvc膜位 移的距离(5min内)。以下为初始耐热性测试移位结果(cm):

[0170]

表3测试结果

[0171][0172]

通过实验和上表3结果可以看到,实施例的效果明显优于对比例。且粒径 为1~5um左右的微胶囊固化剂是比较合适的,虽然对比例2-5~2-7中的微胶囊 具有更小的粒径(d

50

《1um)、更大的比表面积,但是由于壁材占用了过多的异 氰酸酯,无效固含偏高,有效异氰酸酯含量偏低导致实际交联效果不佳。且未 加任何固化剂的对比例2-9在初始耐温性测试条件下的结果是全部剥离,而加入 双组份固化剂(ne580)的对比例2-8中,由于短时间内未能发生交联反应,所 以初始耐温性并没有提高。

[0173]

实验五

[0174]

如图10所示,对实施例3和对比例3中制备得到的聚氨酯胶膜进行推出测 试:将胶膜2夹在基材5(尺寸为4*4cm)与被粘材料7(直径为2.1cm)中, 在80℃下热压120~240s,用棍状物体以v=10mm/min的速度向推出孔6(直径 为0.9cm)移动,进行推出,测试被粘物掉落时受到的最大压力,换算为压强 (mpa),即为推出值。测试基材5为使用底涂(如硅烷、底漆、upuv等)处 理过的304不锈钢,被粘物为pc、pet、pi以及织物等材料。以下为推出测试 的结果(mpa):

[0175]

表4测试结果

[0176][0177]

通过实验和上表4的数据,实施例的效果明显优于对比例。且与实验四的 结果相对应,粒径为1~5um左右的微胶囊固化剂是比较合适的,更小粒径 (d

50

《1um)具有更大的比表面积,但是壁材占用了过多的异氰酸酯,无效固含 偏高,导致实际交联效果不佳,推出测试的结果不好。

[0178]

由于交联效率与潜固化剂的比表面积在一定范围内成正比例关系,而现有 技术的乳浊液颗粒(15~60μm)偏大,导致潜固化剂添加量比较大,而过量的 潜固化剂相当于固体填料影响了胶膜的最终性能。本发明中的聚氨酯微胶囊固 化剂的制备方法,微胶囊的粒径可控(1~5μm),防止了乳浊液过快的沉降, 即使长时间存放会有部分沉降时,通过简单的搅拌又可以恢复到正常状态;通 过液态原料乳化后由界面反应形成的壁材连续均匀,使得pud在活化后对潜固 化剂的渗透能力不稳定,不存在后期大量释放二氧化碳的问题;且连续法生产 不存在批次稳定性问题。另一方面,现有pud分子量较大,端羟基或者胺基数 量较少,能与潜固化剂发生反应的数量偏少;本发明在制备聚氨酯分散体时, 通过引入tris,在不降低分子量的前提下提高了羟基含量,更有利于与微胶囊 固化剂发生反应,提高交联密度和效率。

[0179]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技 术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范 围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护 范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。