1.本发明属于防锈油与润滑脂相容性分析检测技术领域,涉及一种防锈油与润滑脂相容性的评价方法,尤其涉及一种评价防锈油与润滑脂相容性的试验方法。

背景技术:

2.防锈油是一种含有气相防锈剂的油性防锈液,采用精制程度较高的矿物油为基础油,并添加气相防锈剂、抗氧化剂等添加剂依照具体配方研制而成。气相防锈剂特点是在常温下自动不断的升华,挥发成气体,当这种气体达到饱和状态时就能对铁等金属实行防锈保护。润滑脂由基础油、稠化剂和添加剂组成。基础油是液体润滑剂,稠化剂是一些有稠化作用的物质,添加剂可以改进或增加润滑脂的某些性能。

3.在脂润滑新轴承装配过程中,未对轴承进行清洗而直接加注润滑脂,少量附着在轴承表面的防锈油混入到润滑脂中,可能会对润滑脂的性能造成影响,因此需对防锈油与润滑脂的相容性进行检测与评估。现有技术方案的评价方法主要针对不同油脂是否可以混用,大部分的评价方法是根据不同油脂样品混合后的外观变化和过滤时间等指标,判断不同油脂是否可以混用。如专利113406309a《一种评价全合成齿轮油材料相容性的试验方法》,提供一种评价全合成齿轮油材料相容性的试验方法,通过对五个试验组在试验前后的外观变化和过滤时间来评价全合成齿轮油材料的相容性,当外观变化有任何一个试验组不通过,则判断全合成齿轮油材料不相容。再如专利113030444a《润滑油相容性测定法》,提供了润滑油相容性测定法,将两种油品按不同比例充分混合均匀,按照干和湿两种方法,在烘箱中加热后,取出油样观察混合油品的外观变化,并在负压下用滤膜过滤油品,通过混兑前后样品的外观变化和过滤时间来评价两油品的相容性。但是,上述评估相容性的方法只是针对全合成齿轮油材料相容性或不同润滑油相容性的评价试验方法,然而这对润滑脂和防锈油之间难以适用。

4.因此,如何找到一种适宜的方法,能够评估防锈油与润滑脂相容性,解决目前现有技术中存在的空缺,已成为本领域诸多一线研究人员和研发型企业亟待解决的问题之一。

技术实现要素:

5.本发明的目的在于提供一种防锈油与润滑脂相容性的评价方法,本发明提供的评价防锈油与润滑脂相容性的试验方法,能够对混合样品是否发生化学反应和物理性能是否发生变化进行全面的评估。

6.本发明提供了一种防锈油与润滑脂相容性的评价方法,包括以下步骤:

7.1)将润滑油和润滑脂混合后,得到混合样品;

8.2)对润滑油、润滑脂和上述步骤得到的混合样品,分别进行热分析检测;

9.对润滑脂和混合样品分别进行滴点测量和延长工作锥入度测试;

10.对润滑脂和混合样品进行高温储存稳定性测试;

11.3)根据步骤2)中的检测结果,判断防锈油与润滑脂相容性。

12.优选的,所述混合样品中,防锈油与润滑脂的质量比为(0.5~10):100;

13.所述混合的时间大于等于5min;

14.所述混合后,密封静置2~4h。

15.优选的,所述判断防锈油与润滑脂相容性包括判断防锈油与润滑脂是否发生化学反应以及判定防锈油与润滑脂混合后是否影响润滑脂的性能。

16.优选的,所述热分析检测具体为:

17.对比分析润滑脂、防锈油及混合样品的dsc曲线图,判断是否出现新的吸热峰和/或放热峰,判断混合物是否发生化学反应;

18.当混合物发生化学反应时,所述热分析检测后还包括,对润滑油、润滑脂和上述步骤得到的混合样品,分别进行红外光谱分析的步骤;

19.分析润滑脂、防锈油及混合样品的ft-ir图谱,根据图谱的吸收峰位置与形状以推断反应物的分子结构。

20.优选的,所述热分析检测具体为按照标准gb/t13464-1992进行热分析检测;

21.所述热分析检测的分析条件为:升温速率:5℃/min,温度范围:室温~150℃,氛围:空气;

22.所述室温为5~35℃;

23.所述红外光谱分析具体为按照标准gb/t 6040-2002进行红外光谱分析。

24.优选的,通过所述滴点测量、延长工作锥入度和高温储存稳定性检测,判定防锈油与润滑脂混合后是否影响润滑脂的性能;

25.混合样品的滴点在测量重复性精度范围内高于等于润滑脂的滴点,则判定为合格;

26.所述滴点测量具体为,按照标准gb/t 3498中的润滑脂宽温度范围滴点检测法,或gb/4929中的润滑脂滴点检测法。

27.优选的,所述延长工作锥入度测试中,混合样品的延长工作锥入度数值不超过润滑脂同等试验的延长工作锥入度数值

±

15,判定为合格;

28.所述延长工作锥入度的数值具体为,测试样品在工作器中10000次后测定的锥入度数值;

29.所述延长工作锥入度测试具体为,按照标准gb/t 269进行延长工作锥入度测试。

30.优选的,所述高温储存稳定性测试具体为:

31.对润滑脂和混合样品分别进行高温储存,冷却后,进行延长工作锥入度测试;

32.所述高温存储的温度为60~120℃;

33.所述高温存储的时间为60~70h。

34.优选的,所述高温储存稳定性测试中的延长工作锥入度测试中,混合样品的延长工作锥入度高温储存前后的差值,不超过润滑脂同等试验的差值 7,判定为合格;

35.所述延长工作锥入度的数值具体为,测试样品在工作器中60次后测定的锥入度数值;

36.所述延长工作锥入度测试具体为,按照标准gb/t 269进行延长工作锥入度测试。

37.优选的,所述相容性包括,通过对润滑脂和混合样品的延长工作锥入度、滴点、高温储存稳定性、dsc分析,对比润滑脂和混合样品的高温流动性、稠度、机械安定性和高温稳

定性是否出现明显的变化,从而判定防锈油与润滑脂是否具有相容性。

38.本发明提供了一种防锈油与润滑脂相容性的评价方法,包括以下步骤,首先将润滑油和润滑脂混合后,得到混合样品;然后对润滑油、润滑脂和上述步骤得到的混合样品,分别进行热分析检测;对润滑脂和混合样品分别进行滴点测量和延长工作锥入度测试;对润滑脂和混合样品进行高温储存稳定性测试;最后根据步骤2)中的检测结果,判断防锈油与润滑脂相容性。与现有技术相比,本发明针对现有的油脂相容性的评价方法存在的不足,常见的相容性评价方法大部分是以不同油脂为对象,并没有评估防锈油与润滑脂相容性的试验方法;而且常见油脂相容性评价方法是以样品混合前后的外观变化和过滤时间为评价指标,未对不同油脂是否发生化学反应进行检测;另外,常见油脂相容性评价方法,未对油脂混合后的样品进行物理性能评价。

39.本发明创造性的提出了一种评价防锈油与润滑脂相容性的试验方法,对防锈油和润滑脂混合样品是否发生化学反应和物理性能是否发生变化,进行了全面的评估。本发明通过检测防锈油与润滑脂混合前后的成分和性能,综合评价防锈油与润滑脂的相容性,首先根据试验计算防锈油与润滑脂的混合比例,制备混合样品;利用热分析检测(示差扫描量热法dsc)和红外光谱分析(ft-ir)判定防锈油与润滑脂是否发生化学反应;通过滴点、延长工作锥入度和高温储存稳定性检测,判定防锈油与润滑脂混合后是否影响润滑脂的性能。该试验方法,全面地对防锈油与润滑脂相容性检测,试验内容设置合理,得到的试验结果可靠。

40.实验结果表明,采用本发明提供的评估试验方法,可判定少量防锈油与润滑脂混合后是否相容及对轴承的润滑性能造成不利影响。

附图说明

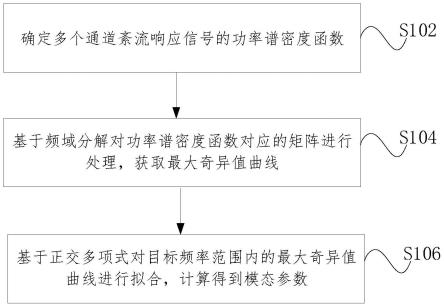

41.图1为本发明提供的评估试验方法的流程示意简图;

42.图2为本发明实施例1提供的防锈油的dsc曲线图;

43.图3为本发明实施例1提供的润滑脂的dsc曲线图;

44.图4为本发明实施例1提供的混合样品(质量比为10%)的dsc曲线图。

具体实施方式

45.为了进一步了解本发明,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

47.本发明所有原料,对其纯度没有特别限制,本发明优选采用分析纯或防锈油或润滑脂检测领域的常规纯度。

48.本发明提供了一种防锈油与润滑脂相容性的评价方法,包括以下步骤:

49.1)将润滑油和润滑脂混合后,得到混合样品;

50.2)对润滑油、润滑脂和上述步骤得到的混合样品,分别进行热分析检测;

51.对润滑脂和混合样品分别进行滴点测量和延长工作锥入度测试;

52.对润滑脂和混合样品进行高温储存稳定性测试;

53.3)根据步骤2)中的检测结果,判断防锈油与润滑脂相容性。

54.本发明首先将润滑油和润滑脂混合后,得到混合样品。

55.在本发明中,所述混合样品中,防锈油与润滑脂的质量比优选为(0.5~10):100,更优选为(1~8):100,更优选为(2~6):100,更优选为(3~4):100。

56.在本发明中,所述混合的时间优选大于等于5min,更优选大于等于5.5min,更优选大于等于6min。

57.在本发明中,所述混合后,优选密封静置2~4h,更优选2.4~3.6h,更优选2.8~3.2h。

58.本发明再对润滑油、润滑脂和上述步骤得到的混合样品,分别进行热分析检测;

59.对润滑脂和混合样品分别进行滴点测量和延长工作锥入度测试;

60.对润滑脂和混合样品进行高温储存稳定性测试。

61.在本发明中,所述热分析检测具体优选为:

62.对比分析润滑脂、防锈油及混合样品的dsc(差示扫描量热法)曲线图,判断是否出现新的吸热峰和/或放热峰,判断混合物是否发生化学反应,更优选为判断是否出现新的吸热峰或放热峰,判断混合物是否发生化学反应。

63.在本发明中,当混合物发生化学反应时,所述热分析检测优选包括,对润滑油、润滑脂和上述步骤得到的混合样品,分别进行红外光谱分析的步骤。

64.在本发明中,优选分析润滑脂、防锈油及混合样品的ft-ir(傅立叶红外光谱)图谱,根据图谱的吸收峰位置与形状以推断反应物的分子结构。

65.在本发明中,所述热分析检测具体优选为按照标准gb/t13464-1992进行热分析检测。

66.在本发明中,所述热分析检测的分析条件优选为:升温速率:5℃/min,温度范围:室温~150℃,氛围:空气

67.在本发明中,所述室温优选为5~35℃,更优选为10~30℃,更优选为15~25℃。

68.在本发明中,所述红外光谱分析具体优选为按照标准gb/t 6040-2002进行红外光谱分析。

69.在本发明中,优选通过所述滴点测量、延长工作锥入度和高温储存稳定性检测,判定防锈油与润滑脂混合后是否影响润滑脂的性能。

70.在本发明中,优选混合样品的滴点在测量重复性精度范围内高于等于润滑脂的滴点,则判定为合格。

71.在本发明中,所述滴点测量具体优选为,按照标准gb/t 3498中的润滑脂宽温度范围滴点检测法,或gb/4929中的润滑脂滴点检测法。

72.在本发明中,所述延长工作锥入度测试中,优选混合样品的延长工作锥入度数值不超过润滑脂同等试验的延长工作锥入度数值

±

15,判定为合格。其中,混合样品的延长工作锥入度数值与润滑脂同等试验的延长工作锥入度数值的差值小于等于15。

73.在本发明中,所述延长工作锥入度的数值具体优选为,测试样品在工作器中10000次后测定的锥入度数值。

74.在本发明中,所述延长工作锥入度测试具体优选为,按照标准gb/t 269进行延长工作锥入度测试。

75.在本发明中,所述高温储存稳定性测试具体优选为:

76.对润滑脂和混合样品分别进行高温储存,冷却后,进行延长工作锥入度测试。

77.在本发明中,所述高温存储的温度优选为60~120℃,更优选为70~110℃,更优选为80~100℃。

78.在本发明中,所述高温存储的时间优选为60~70h,更优选为62~68h,更优选为64~66h。

79.在本发明中,所述高温储存稳定性测试中的延长工作锥入度测试中,优选混合样品的延长工作锥入度高温储存前后的差值,不超过润滑脂同等试验的差值 7,判定为合格。具体的,混合样品的延长工作锥入度高温储存前后的差值a,与润滑脂同等试验的差值b,a≤b 7。

80.在本发明中,所述延长工作锥入度的数值具体优选为,测试样品在工作器中60次后测定的锥入度数值。

81.在本发明中,所述延长工作锥入度测试具体优选为,按照标准gb/t 269进行延长工作锥入度测试。

82.本发明最后3)根据步骤2)中的检测结果,判断防锈油与润滑脂相容性。

83.在本发明中,所述判断防锈油与润滑脂相容性优选包括判断防锈油与润滑脂是否发生化学反应以及判定防锈油与润滑脂混合后是否影响润滑脂的性能。

84.在本发明中,所述相容性优选包括,通过对润滑脂和混合样品的延长工作锥入度、滴点、高温储存稳定性、dsc分析,对比润滑脂和混合样品的高温流动性、稠度、机械安定性和高温稳定性是否出现明显的变化,从而判定防锈油与润滑脂是否具有相容性。

85.本发明为完整和细化整体试验方法,更好的对于防锈油与润滑脂相容性进行全方面的评价,上述评价防锈油与润滑脂相容性的试验方法具体可以为以下步骤:

86.s1,混合样品制备;s2,热分析检测(示差扫描量热法dsc);s3,红外光谱(ft-ir)分析;s4,滴点测试;s5,延长工作锥入度测试;s6,高温储存稳定性测试;s7,实验结果评定。

87.s1,计算防锈油与润滑脂的混合比例,并制备混合样品:防锈油与润滑脂以一定质量比混合均匀;

88.s2,热分析检测(示差扫描量热法dsc):分析样品在室温~150℃温度范围的升温过程中热量的变化;

89.s3,红外光谱(ft-ir)分析:分别对润滑脂本身及混合样品进行红外光谱(ft-ir)分析,通过红外图谱分析判定混合样品是否产生新的官能团;

90.s4,滴点测量:分别测量润滑脂本身及混合样品的滴点,通过混合样品滴点的变化评价防锈油对润滑脂的影响;

91.s5,延长工作锥入度:分别测量润滑脂本身及混合样品的延长工作锥入度,通过混合样品延长工作锥入度的变化评价防锈油对润滑脂的影响;

92.s6,高温储存稳定性测试:对比高温储存前后混合样品的延长工作锥入度(工作60次)的差值评价防锈油对润滑脂的影响。

93.s7,实验结果评定:(1)对比分析润滑脂、防锈油及混合样品的dsc曲线图,观察是

否出现新的吸热峰或放热峰,判断混合物是否发生化学反应;(2)分析润滑脂、防锈油及混合样品ft-ir图谱,根据图谱的吸收峰位置与形状以推断反应物的分子结构;(3)混合样品滴点在测量重复性精度范围内不低于润滑脂本身滴点,判定为合格;(4)混入防锈油的润滑脂延长工作锥入度(工作100000次)不超过润滑脂本身同等试验的锥入度

±

15),判定为合格;(5)混入防锈油的润滑脂延长工作锥入度(工作60次)试验前后差值不超过润滑脂本身同等试验的差值 7,判定为合格。

94.具体的,所述步骤s1中混合样品的防锈油与润滑脂的重量比为以下三种:0.5%、5%、10%。

95.具体的,所述步骤s1中防锈油与润滑脂的混合选用干净玻璃烧杯和玻璃棒完成,搅拌混合时间不低于5min,混合物密封静置2~4h。

96.具体的,所述步骤s2中按照标准gb/t1362-1992对润滑脂和防锈油的混合样品进行热分析检测(示差扫描量热法dsc)。

97.具体的,所述步骤s2中升温速率:5℃/min,温度范围:室温~150℃,氛围:空气。

98.具体的,所述步骤s3中按照标准gb/t 6040-2002分别对润、润滑脂及混合样品进行红外光谱分析(ft-ir)。

99.具体的,所述步骤s3中红外光谱(ft-ir)分析仅用于对于发生化学反应后对新物质的检测,如果热分析检测判定混合物未发生化学反应,可不进行此项检测。

100.具体的,所述步骤s4中按照标准gb/t 3498润滑脂宽温度范围滴点检测法,或gb/4929润滑脂滴点检测法;

101.具体的,所述步骤s5中按照标准gb/t 269分别对润滑脂及混合样品的延长工作锥入度(工作100000次)。

102.具体的,所述步骤s5中延长工作锥入度(工作100000次)是指在润滑脂在工作器中10000次后测定的锥入度。

103.具体的,所述步骤s6中检测润滑脂本身和混合样的延长工作锥入度(工作60次)。

104.具体的,所述步骤s6中分别将润滑脂本身及防锈油与润滑脂混合后的样品置于玻璃杯中,用铝箔盖住杯口,置于一定温度(本试验温度设置为60℃、80℃、100℃、120℃)烘箱内保温70h。

105.具体的,所述步骤s6中,等待储存后的样品完成冷却至室温后,检测延长工作锥入度(工作60次)。

106.具体的,所述步骤s7中,通过对混合前后润滑脂的延长工作锥入度、滴点、高温储存稳定性、dsc分析,对比润滑脂本身和防锈油与润滑脂的混合样品的高温流动性、稠度、机械安定性和高温稳定性是否出现明显的变化,从而确定一种判定防锈油与润滑脂是否相容的方法。

107.本发明利用热分析检测(示差扫描量热法dsc)和红外光谱分析(ft-ir)判定防锈油与润滑脂是否发生化学反应;通过滴点、延长工作锥入度和高温储存稳定性检测,判定防锈油与润滑脂混合后是否影响润滑脂的性能。该试验方法,全面地对防锈油与润滑脂相容性检测,得到的试验结果可靠。

108.参见图1,图1为本发明提供的评估试验方法的流程示意简图。

109.本发明上述步骤提供了一种评价防锈油与润滑脂相容性的试验方法,对防锈油和

润滑脂混合样品是否发生化学反应和物理性能是否发生变化,进行了全面的评估。本发明通过检测防锈油与润滑脂混合前后的成分和性能,综合评价防锈油与润滑脂的相容性,首先根据试验计算防锈油与润滑脂的混合比例,制备混合样品;利用热分析检测(示差扫描量热法dsc)和红外光谱分析(ft-ir)判定防锈油与润滑脂是否发生化学反应;通过滴点、延长工作锥入度和高温储存稳定性检测,判定防锈油与润滑脂混合后是否影响润滑脂的性能。该试验方法,全面地对防锈油与润滑脂相容性检测,试验内容设置合理,得到的试验结果可靠。

110.实验结果表明,采用本发明提供的评估试验方法,可判定少量防锈油与润滑脂混合后是否相容及对轴承的润滑性能造成不利影响。

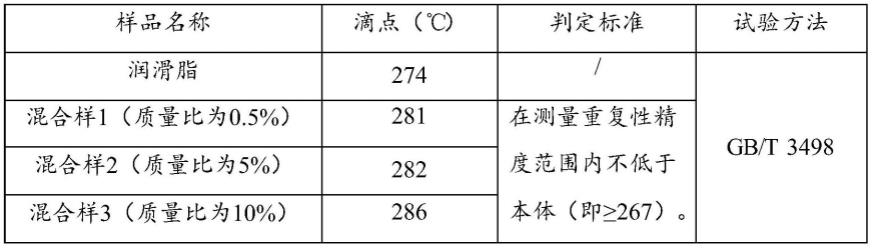

111.为了进一步说明本发明,以下结合实施例对本发明提供的一种防锈油与润滑脂相容性的评价方法进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

112.实施例1

113.本实施例选取防锈油a与润滑脂b进行说明

114.具体的试验步骤为:

115.s1,混合样品制备:防锈油与润滑脂以一定比例(防锈油与润滑脂的质量比为0.5%、5%、10%)混合均匀。防锈油与润滑脂的混合选用干净玻璃烧杯和玻璃棒完成,搅拌混合时间不低于5min,混合物密封静置2~4h。

116.s2,热分析检测(示差扫描量热法dsc):根据标准gb/t13464-1992对润滑脂、防锈油及含10%防锈油混合样品进行热分析检测(dsc),分析条件:升温速率:5℃/min,温度范围:室温~150℃,氛围:空气。

117.防锈油、润滑脂、防锈油和润滑脂混合样(质量比为10%)的dsc分析见图2~图4。

118.图2为本发明实施例1提供的防锈油的dsc曲线图。

119.图3为本发明实施例1提供的润滑脂的dsc曲线图。

120.图4为本发明实施例1提供的混合样品(质量比为10%)的dsc曲线图。

121.从试验结果可知,润滑脂、防锈油和混合样在室温~150℃温度范围的升温过程中,热量无明显突变的异常现象,可判定防锈油与润滑脂混合后无化学反应发生。

122.s3,红外光谱(ft-ir)分析:红外光谱(ft-ir)分析仅用于对于发生化学反应后对新物质的检测,因s2步骤中热分析检测判定混合物未发生化学反应,所以s3步骤可不进行此项检测。

123.s4,滴点测试:按照标准gb/t 3498润滑脂宽温度范围滴点检测法,润滑脂本体及防锈油-润滑脂混合试样的滴点测试结果见表1。

124.表1滴点

[0125][0126]

从试验结果可以看出,防锈油混入后,会小幅度增加原润滑脂的滴点,随着润滑脂中防锈油混入量的增加,润滑脂的滴点逐渐升高,润滑脂与混入防锈油的混合样品滴点差值未超过标准要求,试验合格,即防锈油的加入不会影响润滑脂的滴点。

[0127]

s5,延长工作锥入度:按照标准gb/t 269分别对润滑脂及混合样品的延长工作锥入度(工作100000次)。润滑脂本体及防锈油-润滑脂混合试样的延长工作锥入度测试结果见表2。

[0128]

表2延长工作锥入度

[0129][0130]

从试验结果可以看出,随着润滑脂中防锈油混入量的增加,润滑脂的延长工作锥入度逐渐提高,润滑脂呈现稠度变小变软的趋势。润滑脂延长工作锥入度(工作100000次)为311(1/10mm),测量重复性精度为15。试验合格范围为296-326,依据试验结果,混合式样延长工作锥入度未超过标准,试验合格,即防锈油的加入不会显著影响润滑脂的延长工作锥入度。

[0131]

s6高温储存稳定性测试:

[0132]

(1)检测润滑脂本身和混合样的延长工作锥入度(工作60次)。

[0133]

(2)分别将润滑脂本身及防锈油与润滑脂混合后的样品置于玻璃杯中,用铝箔盖住杯口,置于一定温度(本试验温度设置为60℃、80℃、100℃、120℃)烘箱内保温70h。

[0134]

(3)等待储存后的样品完成冷却至室温后,检测延长工作锥入度(工作60次)。

[0135]

(4)对比高温储存前后混合物的延长工作锥入度(工作60次)差值判断对润滑脂的影响。

[0136]

润滑脂本身及防锈油-润滑脂混合试样的高温储存前后的延长工作锥入度(工作100000次),如表3所示:

[0137]

表3高温储存稳定性(延长工作锥入度测试)(单位:1/10mm)

[0138][0139]

从表3结果可知:润滑脂本身高温储存后,延长工作锥入度(工作100000次)略有降低,即润滑脂稠度略有增加,其原因可能与高温储存过程中,润滑脂中的基础油有少量挥发有关;

[0140]

润滑脂中混入防锈油样品高温储存后,延长工作锥入度(工作100000次)也略有降低,原因也与高温储存过程中,润滑脂中的基础油少量挥发有关;高温储存后进行延长60次工作锥入度试验,为进行更加严酷的试验条件,进行了延长100000次次工作锥入度试验。

[0141]

润滑脂延长工作锥入度(工作100000次)为311(1/10mm),测量重复性精度为15。试验合格范围为296-326,依据试验结果,混合式样延长工作锥入度未超过标准,试验合格。

[0142]

s7,实验结果评定:

[0143]

根据s2、s3、s4、s5、s6所得到的结果,汇总防锈油与润滑脂相容性试验结果,如表4所示:

[0144]

表4防锈油与润滑脂相容性试验结果

[0145][0146][0147]

综合表4试验结果,通过对防锈油与润滑脂混合样的延长工作锥入度、滴点、高温储存稳定性、dsc分析,可知润滑脂的高温流动性、稠度、机械安定性和高温稳定性均未出现明显的变化。

[0148]

可判定防锈油的加入基本不会影响润滑脂的性能,即防锈油与润滑脂的相容性良好。

[0149]

以上对本发明提供的一种评价防锈油与润滑脂相容性的试验方法进行了详细的

介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有近似于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。