1.本公开涉及非水电解质二次电池用负极、非水电解质二次电池和非水电解质二次电池用负极的制造方法。

背景技术:

2.以锂离子二次电池为代表的非水电解质二次电池具备正极、负极、及非水电解质。负极具备:负极集电体、及负载于负极集电体的负极合剂层。负极合剂层包含能电化学地吸储和释放锂离子的负极活性物质。

3.专利文献1中,提出了:将通过粉碎结晶性硅而形成的硅细粒用于锂离子二次电池的负极活性物质。

4.现有技术文献

5.专利文献

6.专利文献1:国际公开第2015/189926号小册子

技术实现要素:

7.伴随电子设备的高性能化等,要求用于其电源的非水电解质二次电池的循环特性的改善。

8.鉴于上述情况,本公开的一个方案涉及非水电解质二次电池用负极,其具备:负极集电体、及负载于前述负极集电体的负极合剂层,前述负极合剂层包含:能电化学地吸储和释放锂离子的负极活性物质、粘结剂、及导电剂,前述负极活性物质包含片状的硅颗粒,前述粘结剂包含硅酸盐。

9.本公开的另一个方案涉及非水电解质二次电池,其具备:正极、负极、及非水电解质,前述负极为上述负极。

10.本公开的另一个方案涉及非水电解质二次电池用负极的制造方法,其包括如下工序:第1工序,得到包含有机分散介质、及分散于前述有机分散介质中的片状的硅颗粒的第1浆料;第2工序,得到包含作为粘结剂的硅酸盐、导电剂、及水的第2浆料;第3工序,在负极集电体的表面涂布前述第1浆料,形成包含前述硅颗粒的第1涂膜;及第4工序,在前述第1涂膜的表面涂布前述第2浆料,形成包含前述硅酸盐和前述导电剂的第2涂膜。

11.根据本公开,能够提高非水电解质二次电池的循环特性。

附图说明

12.图1是示意性示出片状硅颗粒的剖视图。

13.图2是示意性示出本公开的一实施方式的非水电解质二次电池用负极的一例的剖视图。

14.图3是示意性示出图2的负极的y部分的扩大剖视图。

15.图4是切去本公开的一实施方式的非水电解质二次电池的一部分的立体简图。

具体实施方式

16.[非水电解质二次电池用负极]

[0017]

本公开的一实施方式的非水电解质二次电池用负极具备:负极集电体、及负载于负极集电体的负极合剂层。负极合剂层包含:能电化学地吸储和释放锂离子的负极活性物质、粘结剂、及导电剂。负极活性物质包含片状的硅(si)颗粒,粘结剂包含硅酸盐。需要说明的是,此处所谓的片状包含鳞片状、扁球状。

[0018]

包含片状si颗粒、导电剂和粘结剂的负极合剂层中,通过粘结剂中使用硅酸盐,从而大幅改善循环特性。其详细的理由并不清楚,但可如下推测。

[0019]

在负极合剂层内,多个片状si颗粒以在负极合剂层的厚度方向上层叠的方式被填充。即,多个片状si颗粒以其厚度方向朝向负极合剂层的厚度方向的状态而沉积。si颗粒间的孔隙沿负极合剂层的面方向分布。上述的片状si颗粒的沉积形态是通过在负极合剂层的形成过程中基于刮刀法等形成包含si颗粒的涂膜的结果、或者是在负极合剂层的形成过程中对涂膜进行压缩的结果。可推测:这样的负极合剂层中,可有效地缓和伴随充放电时的si颗粒的膨胀收缩所产生的应力,可抑制伴随充放电(si颗粒的膨胀收缩)重复进行的si颗粒在负极合剂层(特别是表面)的孤立化。

[0020]

另一方面,硅酸盐与si颗粒(包含si颗粒表面的二氧化硅的膜。)相容性好,在充放电循环时容易确保si颗粒彼此之间稳定的粘结性。硅酸盐容易溶于水中,通过在制作负极合剂层时将硅酸盐溶解于水中而使用,从而容易用硅酸盐覆盖微细的si颗粒的表面。另外,预先形成si颗粒的膜(片状si颗粒在厚度方向上沉积的膜),然后,能够将硅酸盐溶解于水中并填充于该膜内的si颗粒间的小孔隙中。粘结剂为cmc的情况下,cmc的分子尺寸大,包含水时发生溶胀,难以进入上述膜内的孔隙中。进而,硅酸盐具有良好的锂离子传导性,即使si颗粒的表面在一定程度上被硅酸盐覆盖,通过硅酸盐也可顺畅地进行基于si颗粒的锂离子的吸储释放。另外,片状si颗粒被表面难以氧化的二氧化硅的膜覆盖,成为容易与硅酸盐结合的状态。该结合为化学键合,能耐受si颗粒的膨胀收缩。

[0021]

基于上述片状si颗粒的作用与基于硅酸盐的作用协同地结合,可大幅抑制因重复充放电而导致的容量降低。

[0022]

(片状si颗粒)

[0023]

片状si颗粒优选为纳米级的微细的颗粒。片状si颗粒的厚度t可以为30nm以上且250nm以下,且长径ld可以为500nm以上且5000nm以下。厚度t为250nm以下时,由于颗粒较小,因此应力容易被缓和,容易抑制伴随充放电时的si颗粒的膨胀收缩的龟裂发生。厚度t为30nm以上时,容易确保si颗粒的强度,容易得到大小适度的比表面积。比表面积过大时,si颗粒与非水电解质的副反应变得过度,锂残留在si颗粒表面,阻碍锂离子向正极的迁移,有时反应效率降低。长径ld为500nm以上时,能够缩短制作片状si颗粒时的湿式粉碎工序中的粉碎时间,在制造成本和生产率方面是有利的。

[0024]

从抑制伴随充放电时的si颗粒的膨胀收缩的龟裂发生的观点出发,厚度t可以为200nm以下,可以为150nm以下。另外,长径ld可以为2000nm以下,可以为1000nm以下。

[0025]

另外,片状si颗粒可以是厚度t为30nm以上且150nm以下、且长径ld为60nm以上且

300nm以下的更微细的颗粒。在此情况下,由于si颗粒更为微细,因此容易抑制充放电时的si颗粒的龟裂发生。但是,制作片状si颗粒时的湿式粉碎工序中的粉碎时间变长,成本容易增大。

[0026]

从容易以在负极合剂层的厚度方向上层叠的方式填充si颗粒的观点出发,长径ld相对于厚度t之比:ld/t(以下也称为长径比。)优选为2以上,更优选为3以上。另外,从容易抑制si颗粒的折损的观点出发,长径比优选为15以下。长径比可以为2以上且15以下,也可以为3以上且15以下。长径比为2以上且3以下时,厚度t可以为30nm以上且150nm以下。

[0027]

片状si颗粒的厚度t和长径ld可以利用以下的方法求出。

[0028]

使用扫描型电子显微镜(sem)得到负极合剂层的厚度方向的截面(与负极集电体的主表面垂直的截面)的图像,确认了si颗粒为片状,以片状si颗粒在负极合剂层的厚度方向上层叠的方式进行了填充。在难以辨别si颗粒时,可以利用能量色散型x射线分析法进行元素分析。接着,求出片状si颗粒的厚度t和长径ld。

[0029]

此处,图1是示意性示出通过负极合剂层的厚度方向的截面的sem图像所观察到的片状si颗粒的图。求出sem图像内的与片状si颗粒20的轮廓接触的2条平行线l1、l2的最大距离,作为长径ld。进而,求出与长径ld成正交、且与片状si颗粒20的轮廓接触的2条平行线l3、l4的距离,作为厚度t。

[0030]

上述中,从负极合剂层的厚度方向的截面的sem图像中任意选择50个si颗粒,对于50个片状si颗粒分别求出长径ld,求出它们的平均值。进而,对于50个片状si颗粒分别求出厚度t,求出它们的平均值。

[0031]

在使用了透射型电子显微镜(tem)的硅颗粒的暗视野(df)图像中,表示结晶的白色部分的面积相对于硅颗粒的面积的比例优选为20%以下,更优选为10%以下。在此情况下,与锂离子的反应性高的无定形部分的比例大,负荷特性、循环特性容易改善。

[0032]

上述的面积的比可以利用以下的方法求出。

[0033]

在tem(日本电子公司制、jem-f200)的电子射线衍射模式下,在衍射点插入直径40μm的物镜孔径,以获得暗视野图像。使用该图像,求出表示si颗粒中的结晶部分的白色部分的面积相对于si颗粒的总面积的比例。对于30个以上的si颗粒,分别求出上述的面积的比例,将它们平均化。

[0034]

片状si颗粒的表面的至少一部分优选被二氧化硅(sio2)的膜覆盖。si颗粒的表面被二氧化硅的膜保护,可抑制si颗粒与非水电解质的接触所致的侵蚀劣化,循环特性得到进一步改善。二氧化硅的膜在充电时生成硅酸锂和硅化锂,因此初始容量容易增大。另外,二氧化硅的膜具有良好的锂离子传导性,可顺畅地进行基于si颗粒的锂离子的吸储释放。

[0035]

从si颗粒的保护和基于si颗粒的锂离子的顺畅的吸储释放的观点出发,覆盖si颗粒表面的二氧化硅的膜的厚度例如优选为2nm以上且50nm以下。

[0036]

二氧化硅的膜的厚度可以利用以下的方法求出。

[0037]

使用聚焦离子束(fib)加工装置(例如,hitachi high-tech science co.,ltd.制的fib-sem复合装置“nx5000”),将加速电压设定为30kv,进行负极合剂层的截面加工。然后,使用tem(日本电子公司制、jem-f200),将加速电压设定为200kv,观察负极合剂层的截面。进行基于能量色散型x射线(edx)分析法的映射分析,确认覆盖si颗粒表面的二氧化硅的膜。edx分析例如使用日本电子公司制的分析装置(jed-2300t)。使用映射分析的图像,测

定覆盖si颗粒的表面的二氧化硅的膜的任意20个位置的厚度,计算出它们的平均值。

[0038]

二氧化硅的膜对si颗粒表面的覆盖率优选为3%以上且30%以下。上述的覆盖率为3%以上时,容易抑制si颗粒的侵蚀劣化。上述的覆盖率为30%以下时,容易顺畅地进行基于si颗粒的锂离子的吸储释放。

[0039]

二氧化硅的膜对si颗粒表面的覆盖率可以利用以下的方法求出。

[0040]

使用确认上述的二氧化硅的膜时的edx分析中得到的映射分析图像,求出si颗粒的轮廓的总长度la、及该si颗粒的轮廓中被二氧化硅覆盖的部分的长度lp。计算出lp/la作为覆盖率。对于任意选择的20个si颗粒,分别求出覆盖率,计算出它们的平均值。

[0041]

si颗粒可以全部由硅构成,也可以包含一氧化硅(sio)等除硅以外的成分。硅在si颗粒中所占的比例例如为50质量%以上,可以为100质量%。

[0042]

si颗粒可以包含选自由金刚石、无定形碳、锆氧化物、铝氧化物和钇氧化物组成的组中的至少1种成分。包含金刚石时,硅内部的键合得到强化。包含铝氧化物等氧化物时,该氧化物位于硅颗粒与二氧化硅的膜的界面部,能使两者的结合变得牢固。包含无定形碳时,容易缓和si颗粒的膨胀收缩的应力。上述成分也可以包含在si颗粒内部,上述成分的一部分也可以暴露在si颗粒的表面。上述成分的含量相对于包含上述成分的si颗粒的整体,例如为0.5质量%以上且5质量%以下。

[0043]

负极合剂层中的片状si颗粒的含量相对于负极合剂层的整体可以为20质量%以上且94质量%以下。负极合剂层中的片状si颗粒的含量相对于负极合剂层的整体为20质量%以上时,容易高容量化。负极合剂层中的片状si颗粒的含量相对于负极合剂层的整体为94质量%以下时,能够包含足够的粘结剂和导电剂,容易得到基于片状si颗粒和硅酸盐的循环特性的改善效果。

[0044]

负极合剂层包含碳材料作为导电剂时,负极合剂层中的片状si颗粒的含量例如可以利用以下的方法求出。

[0045]

采集负极合剂层的一部分而得到试样,在加热的酸溶液(例如氢氟酸和硝酸的混酸)中完全溶解,过滤并去除溶解残渣的碳,得到试样溶液。对于得到的试样溶液进行基于电感耦合等离子体发射光谱分析法(icp-aes)的分析,求出试样中的总si量。将利用后述的方法求出的试样中的硅酸盐的量换算为源自硅酸盐的si量。求出从总si量中减去源自硅酸盐的si量后的值作为si颗粒的量。

[0046]

(硅酸盐)

[0047]

si颗粒在充放电时的膨胀收缩程度大。通过在负极合剂层中包含硅酸盐,从而负极合剂层内的si颗粒彼此之间及负极合剂层与负极集电体之间的粘结性改善,可抑制因si颗粒的膨胀收缩而导致的si颗粒的孤立化、负极合剂层与负极集电体之间的接触电阻的增大。

[0048]

硅酸盐优选包含碱金属盐,更优选包含选自由硅酸钠、硅酸钾和硅酸锂组成的组中的至少1种。覆膜的耐水性为li>k>na,密合性为na>k>li,从两者平衡的观点出发,特别优选硅酸钾。

[0049]

硅酸的碱金属盐例如可以具有m2o

·

nsio2(元素m为碱金属元素、n为sio2相对于m2o的摩尔比)所示的组成。碱金属元素m优选包含选自由锂(li)、钠(na)和钾(k)组成的组中的至少1种。硅酸钠由na2o

·

nsio2表示,n例如为0.5~4.0。硅酸钾由k2o

·

nsio2表示,n例

如为1.0~5.0。硅酸锂由li2o

·

nsio2表示,n例如为2.0~10。

[0050]

换言之,硅酸盐优选包含二氧化硅(sio2)和碱金属元素m的氧化物(m2o)。硅酸盐可以进一步包含第2族元素的氧化物。第2族元素的氧化物例如包含选自由beo、mgo、cao、sro和bao组成的组中的至少1种。另外,硅酸盐可以进一步包含al2o3、b2o3、p2o5和zro2等其它成分。

[0051]

负极合剂层中的硅酸盐的含量相对于负极合剂层的整体可以为3质量%以上且20质量%以下。负极合剂层中的硅酸盐的含量相对于负极合剂层的整体为3质量%以上时,容易得到基于硅酸盐的粘结性改善的效果。负极合剂层中的硅酸盐的含量相对于负极合剂层的整体为20质量%以下时,负极合剂层中能够包含足够的片状si颗粒,容易得到基于硅酸盐和片状si颗粒的循环特性的改善效果。

[0052]

负极合剂层包含硅酸盐和碳材料且硅酸盐为碱金属盐时,负极合剂层中的硅酸盐的含量例如可以利用以下的方法求出。

[0053]

采集负极合剂层的一部分而得到试样,在加热的酸溶液(例如盐酸)中完全溶解,过滤并去除溶解残渣的碳,得到试样溶液。然后,对于得到的试样溶液进行基于电感耦合等离子体发射光谱分析法(icp-aes)的分析,求出试样中的碱金属元素m的量。将得到的碱金属元素m的量换算为后述中求出的硅酸盐(m2o

·

nsi2o)的量。

[0054]

硅酸盐的组成例如可以利用以下的方法求出。

[0055]

将电池拆解,取出负极,用碳酸亚乙酯等非水溶剂清洗并进行干燥后,利用截面抛光机(cp)进行负极合剂层的截面加工,得到试样。使用场发射扫描型电子显微镜(fe-sem),得到试样截面的反射电子图像,观察硅酸盐的颗粒。使用俄歇电子能谱(aes)分析装置,对观察到的硅酸盐的颗粒的中央部的规定区域进行元素分析,求出硅酸盐的组成。

[0056]

例如硅酸盐为碱金属盐时,求出硅和碱金属元素m的量。假设碱金属元素m全部为氧化物m2o,将上述分析中得到的m量换算为m2o量。假设si全部为sio2,将上述分析中得到的si量换算为sio2量。基于上述中得到的m2o量和sio2量,求出m2o

·

nsi2o的n值。对观察到的10个硅酸盐的颗粒进行同样的分析,求出n值的平均值。

[0057]

(导电剂)

[0058]

si颗粒与后述的碳材料相比导电性低。通过使负极合剂层中包含导电剂,从而使负极合剂层内的si颗粒彼此之间及负极合剂层与负极集电体之间的导电性改善。在重复充放电时,si颗粒间的导电网络得以维持,可抑制因si颗粒的膨胀收缩而导致的孤立化。

[0059]

作为导电剂,优选使用具有导电性的碳材料。可以为能电化学地吸储和释放锂离子的碳材料。作为这样的碳材料,例如可列举出石墨、易石墨化碳(软碳)、难石墨化碳(硬碳)。石墨是直接具有石墨型晶体结构的材料,例如包括天然石墨、人造石墨、膨胀石墨、石墨化中间相碳颗粒等。

[0060]

其中,从能够充放电、有导电性、由于形状与片状的硅颗粒相同而导电触点也容易确保的观点出发,更优选石墨,进一步优选鳞片状的石墨。石墨的导电性高,充放电的稳定性优异。另外,石墨的不可逆容量也小于片状si颗粒,且因膨胀收缩而导致的体积变化也小。

[0061]

作为具有导电性的碳材料,也可以使用乙炔黑、科琴黑等碳类、碳纳米管等碳纤维。

[0062]

负极合剂层中的导电剂的含量相对于负极合剂层的整体可以为3质量%以上且60质量%以下。负极合剂层中的导电剂的含量相对于负极合剂层的整体为3质量%以上时,容易得到基于导电剂的导电性改善的效果。负极合剂层中的导电剂的含量相对于负极合剂层的整体为60质量%以下时,在负极合剂层中能够包含足够的片状si颗粒和硅酸盐,容易得到基于片状si颗粒和硅酸盐的循环特性的改善效果。

[0063]

导电剂为碳材料时,负极合剂层中的导电剂的含量例如可以利用以下的方法求出。

[0064]

采集负极合剂层的一部分而得到试样,用盐酸等酸溶解后,用0.5μm以下的膜滤器进行过滤,将滤物在100℃下干燥1小时以上。测定干燥物的质量后,用燃烧式碳浓度计(非分散型红外线吸收法)测定碳含量。

[0065]

此处,图2是示意性示出本公开的一实施方式的非水电解质二次电池用负极的一例的剖视图。图2中的x方向表示负极合剂层12(第1合剂层12a和第2合剂层12b)的厚度方向(与负极集电体11的主表面垂直的方向)。

[0066]

负极10具备:负极集电体11、及负载于负极集电体11的两面的负极合剂层12。如图2所示,负极合剂层12任选具有:配置于负极集电体11的表面的第1合剂层12a、及覆盖第1合剂层12a的表面的第2合剂层12b。第1合剂层12a包含片状的si颗粒。第2合剂层12b包含粘结剂和导电剂。第2合剂层12b是不包含片状si颗粒的层。第1合剂层12a优选进一步包含粘结剂和导电剂。图2中在负极集电体11的两面形成了负极合剂层12,但也可以在负极集电体的一个表面形成负极合剂层。

[0067]

此处,图3是图2的负极10的y部分的扩大剖视图。y部分示出第1合剂层和负极集电体的一部分。图3中的x方向表示图2的第1合剂层12a的厚度方向。在第1合剂层12a内,多个片状si颗粒13以在x方向上层叠的方式进行了填充。片状si颗粒13的厚度方向朝向x方向。在负极合剂层12(第1合剂层12a)的面方向上容易形成si颗粒13间较小的孔隙14。优选在孔隙14内存在有硅酸盐或硅酸盐和导电剂。

[0068]

伴随充放电时的si颗粒的膨胀收缩,特别是在负极合剂层的表面容易在si颗粒间形成孔隙,si颗粒与非水电解质容易接触。通过用第2合剂层覆盖第1合剂层,从而可抑制由si颗粒与非水电解质的接触所致的副反应,可抑制由于在si颗粒表面过度地形成覆膜所致的si颗粒的侵蚀劣化。

[0069]

由于第2合剂层中的硅酸盐与导电剂具有良好的锂离子传导性、电子传导性,因此即使第1合剂层在一定程度上被第2合剂层覆盖,也可顺畅地进行基于si颗粒的锂离子的吸储和释放。第2合剂层以可抑制第1合剂层的表面与非水电解质的接触的程度而覆盖第1合剂层的表面即可,厚度可以充分小于第1合剂层。

[0070]

第1合剂层12a的厚度t1例如为1μm以上且100μm以下。第2合剂层12b的厚度t2例如为0.1μm以上且5μm以下。

[0071]

第1合剂层12a的厚度t1和第2合剂层12b的厚度t2例如可利用以下的方法求出。

[0072]

用sem观察负极合剂层的厚度方向的截面(与负极集电体的主表面垂直的截面),通过能量色散型x射线(edx)分析进行元素映射,得到si元素的分布。测定大量分布si元素的区域的任意10个位置的厚度,计算出它们的平均值,作为第1合剂层的厚度t1。测定si元素较少的区域的任意10个位置的厚度,计算出它们的平均值,作为第2合剂层的厚度t2。

[0073]

[非水电解质二次电池用负极的制造方法]

[0074]

本公开的一实施方式的非水电解质二次电池用负极的制造方法包括如下工序:得到第1浆料的第1工序、得到第2浆料的第2工序、使用第1浆料形成第1涂膜的第3工序、及使用第2浆料形成第2涂膜的第4工序。第1浆料包含:有机分散介质、分散于有机分散介质中的片状si颗粒。第2浆料包含:作为粘结剂的硅酸盐、导电剂、及水。第3工序中,在负极集电体的表面涂布第1浆料,形成包含片状si颗粒的第1涂膜。第4工序中,在第1涂膜的表面涂布第2浆料,形成包含硅酸盐和导电剂的第2涂膜。

[0075]

(第1工序)

[0076]

第1浆料中,由于将si颗粒分散于有机分散介质中,因此可抑制si颗粒与空气的接触。有机分散介质使用甲醇、乙醇、异丙醇等醇、正己烷、丙酮等。

[0077]

第1工序中,优选:将原料硅分散于有机分散介质中进行湿式粉碎,得到第1浆料。湿式粉碎使用珠磨机、球磨机的粉碎装置。例如,将原料硅和有机分散介质投入锅中,在锅中加入多个微珠或球并关闭盖子,使锅旋转来进行粉碎处理。锅例如使用不锈钢制的圆筒形容器。微珠或球例如使用碳化钨制、不锈钢制、氧化铝制或锆制者。

[0078]

将通过湿式粉碎得到的片状si颗粒的分散液直接涂布于负极集电体,能够形成包含片状si颗粒的膜。无需使si颗粒干燥并去除分散介质、或进行清洗的工序,在制造成本和生产率方面是有利的。直到将si颗粒填充于负极集电体的期间,可抑制si颗粒与空气的接触,容易维持si颗粒的品质。

[0079]

片状si颗粒的尺寸和长径比例如可以通过微珠或球的尺寸、个数、锅的转速、粉碎时间等进行调节。上述的湿式粉碎也可以在非活性气氛中进行。

[0080]

在上述的湿式粉碎期间,可以在片状si颗粒的表面适度地形成二氧化硅的膜。二氧化硅的膜具有良好的锂离子传导性,不去除而可以直接用作si颗粒的保护膜。无需涂覆碳的工序、去除氧化膜的工序,在制造成本和生产率方面是有利的。

[0081]

作为原料硅,例如可以使用通过将用于太阳能电池、半导体的高纯度硅锭用喷射式粉碎机等粉末化而得到的硅颗粒。此外,例如,可以使用在太阳能电池、半导体器件中使用的硅晶圆的制造过程中废弃的硅的切削屑(切粉)。在此情况下,在成本方面是有利的。硅的切削屑在结晶性硅的铸锭的切削工序中被排出。切削加工使用固定磨粒线(金刚石线等)。使用切削屑的情况下,切削屑本身是扁平的,在用珠磨机等粉碎后容易变为无定形的硅,容易有助于特性改善。另外,原料硅也可以使用球状的硅颗粒。

[0082]

硅的切削屑可以在不清洗(去除在铸锭的切削工序中附着的除si以外的成分)的情况下直接使用。根据硅的切削屑中包含的除si以外的成分,有时改善循环特性。例如存在于硅颗粒表面的碳能够缓和硅颗粒的膨胀收缩而改善循环特性。

[0083]

(第2工序)

[0084]

第2工序中,在硅酸盐和导电剂中加入水并进行搅拌,得到第2浆料。优选硅酸盐使用硅酸的碱金属盐、导电剂使用石墨。第2浆料中硅酸盐溶解于水中。由此,亲水性的活性物质、导电剂的颗粒表面容易被硅酸盐覆盖,硅酸盐容易进入到第1涂膜内的孔隙中。通过第2浆料容易在整个负极稳定地得到优异的粘结性。

[0085]

(第3工序)

[0086]

第3工序中,在负极集电体的表面涂布第1浆料,形成包含片状si颗粒的第1涂膜。

[0087]

第1浆料的涂布例如使用棒涂机、刮刀涂布机、辊涂机、逗点涂布机、模涂机、唇口涂布机等涂布装置。上述示例的涂布装置的情况下,容易以片状si颗粒在第1涂膜的厚度方向上层叠的方式将该si颗粒填充于负极集电体上。另外,容易控制第1涂膜的厚度。

[0088]

(第4工序)

[0089]

第4工序中,在第1涂膜上涂布第2浆料,形成包含硅酸盐和导电剂的第2涂膜。第4工序中,也可以在第1涂膜中包含第2浆料(硅酸盐和导电剂)的一部分。即,也可以在第1涂膜内的si颗粒间的间隙中填充第2浆料的一部分。第4工序中,也可以将第2浆料(硅酸盐和导电剂)的大部分填充于第1涂膜内的si颗粒间的间隙中,较薄地形成第2涂膜。第1涂膜排斥第2浆料而难以涂覆第2浆料的情况下,也可以添加表面活性剂。

[0090]

第2浆料的涂布例如使用棒涂机、刮刀涂布机、辊涂机、逗点涂布机、模涂机、唇口涂布机等涂布装置。上述示例的涂布装置的情况下,容易将第2浆料的一部分填充至第1合剂层内的si颗粒间的间隙中。

[0091]

从抑制第1涂膜(si颗粒)与水的接触的观点出发,优选在涂布第2浆料后迅速进行第2涂膜的干燥。

[0092]

在涂布第1浆料后,使第1涂膜干燥。在涂布第2浆料后,使第2涂膜干燥。根据需要,也可以对干燥后的第1涂膜和第2涂膜进行压缩(压延)。第1涂膜的干燥可以在第2浆料的涂布前进行,也可以在涂布第2浆料后与第2涂膜的干燥一起进行。在涂布第2浆料前进行第1涂膜的干燥的情况下,在涂布第2浆料时容易将第2浆料的一部分填充至第1涂膜内的si颗粒间的间隙中。

[0093]

通过上述的第1涂膜和第2涂膜的干燥、或干燥后的压缩而可形成第1合剂层和第2合剂层。第1合剂层可以由第1浆料形成、也可以由第1浆料和第2浆料形成。即,第1合剂层是包含si颗粒的层,也可以进一步包含硅酸盐和导电剂。第2合剂层由第2浆料形成,是不包含si颗粒的层,包含硅酸盐和导电剂。

[0094]

[非水电解质二次电池]

[0095]

本公开的实施方式的非水电解质二次电池具备:正极、负极、及非水电解质,负极使用具备上述的负极合剂层的负极。

[0096]

[负极]

[0097]

负极具备:负极集电体、及负载于负极集电体的表面的负极合剂层。负极合剂层可以通过如下方式形成:制备包含负极活性物质、粘结剂、导电剂和分散介质的负极浆料,将负极浆料涂布于负极集电体的表面并使其干燥,从而形成。也可以根据需要将干燥后的涂膜压缩。利用上述的负极的制造方法,也可以形成包含第1合剂层和第2合剂层的负极合剂层。负极合剂层可以形成于负极集电体的一个表面,也可以形成于两个表面。

[0098]

(负极活性物质)

[0099]

负极活性物质至少包含片状si颗粒,也可以进一步包含除片状si颗粒以外的其它材料。作为除片状si颗粒以外的其它负极活性物质,例如可列举出能电化学地吸储和释放锂离子的碳材料。从高容量化的观点出发,负极活性物质中所占的片状si颗粒的比例优选为80质量%以上,更优选为100质量%。

[0100]

粘结剂至少包含硅酸盐,也可以进一步包含除硅酸盐以外的其它材料。从改善循环特性的观点出发,粘结剂中所占的硅酸盐的比例优选为80质量%以上,更优选为100质

量%。

[0101]

作为除硅酸盐以外的其它粘结剂,可以示例出树脂材料、例如聚四氟乙烯、聚偏二氟乙烯(pvdf)等氟树脂;聚乙烯、聚丙烯等聚烯烃树脂;芳纶树脂等聚酰胺树脂;聚酰亚胺、聚酰胺酰亚胺等聚酰亚胺树脂;聚丙烯酸、聚丙烯酸甲酯、乙烯-丙烯酸共聚物等丙烯酸类树脂;聚乙酸乙烯酯等乙烯基树脂;苯乙烯-丁二烯共聚橡胶(sbr)等橡胶状材料等。

[0102]

另外,作为除硅酸盐以外的其它粘结剂,例如也可以使用羧甲基纤维素(cmc)及其改性物(也包括na盐等盐)、甲基纤维素等纤维素衍生物(纤维素醚等);聚乙烯醇等具有乙酸乙烯酯单元的聚合物的皂化物等。粘结剂可以单独使用1种,也可以组合使用两种以上。

[0103]

导电剂优选包含上述的碳材料,更优选包含石墨。从改善循环特性的观点出发,导电剂中所占的碳材料的比例优选为80质量%以上,更优选为100质量%。作为导电剂,除上述的碳材料以外也可以使用铝等金属粉末、金属纤维等。导电剂可以单独使用1种,也可以组合使用两种以上。

[0104]

作为负极浆料的分散介质,例如可以使用水、乙醇等醇、四氢呋喃等醚、二甲基甲酰胺等酰胺、n-甲基-2-吡咯烷酮(nmp)。分散介质可以单独使用1种,也可以组合使用两种以上。醇具有化学活性氧,使硅适度氧化,有助于特性改善,但正己烷不包含氧,对特性改善帮助少。

[0105]

(负极集电体)

[0106]

作为负极集电体,使用无孔的导电性基板(金属箔等)、多孔性的导电性基板(网孔(mesh)、网状物(net)、冲孔片等)。作为负极集电体的材质,可以示例出不锈钢、镍、镍合金、铜、铜合金等。负极集电体的厚度没有特别限定,从负极的强度与轻量化的平衡的观点出发,优选1~50μm,更期望为5~20μm。

[0107]

负极集电体中使用的金属箔的表面粗糙度(算术平均粗糙度)ra优选为0.5μm以上且5μm以下。需要说明的是,算术平均粗糙度ra可依据jis b0601(2013)求出。

[0108]

金属箔的表面粗糙度ra为0.5μm以上时,在充放电时容易牢固地维持负极合剂层与金属箔之间的良好的密合性。其详细的理由并不清楚,但可如下推测。通过以在负极合剂层的厚度方向上层叠的方式填充了片状si颗粒,因此伴随si颗粒的膨胀收缩所产生的应力在负极合剂层的面方向上要大于厚度方向。上述ra为0.5μm以上时,在金属箔附近,伴随si颗粒的膨胀收缩所产生的负极合剂层的面方向的应力容易被金属箔表面的凸部承接,由此容易缓和对负极合剂层与金属箔的边界面所施加的应力。另外,金属箔的表面粗糙度ra为5μm以下时,产生由凹凸所致的锚固效果,改善与负极合剂层的密合性。

[0109]

[正极]

[0110]

正极例如具备:正极集电体、及负载于正极集电体的表面的正极合剂层。正极合剂层可以通过如下方式形成:将使正极合剂分散于分散介质中的正极浆料涂布于正极集电体的表面,使其干燥,从而形成。也可以根据需要将干燥后的涂膜压缩。正极合剂层可以形成于片状的正极集电体的一个表面,也可以形成于两个表面。正极合剂包含正极活性物质作为必须成分,可以包含粘结剂、导电剂等作为任意成分。作为正极浆料的分散介质,使用nmp等。

[0111]

作为正极活性物质,例如使用包含锂和过渡金属的复合氧化物。作为过渡金属,例如可列举出ni、co、mn等。作为包含锂和过渡金属的复合氧化物,例如可列举出liacoo2、

lianio2、liamno2、liacobni

1-b

o2、liacobme

1-b

oc、liani

1-b

meboc、liamn2o4、liamn

2-b

mebo4、limepo4、li2mepo4f(me为选自由na、mg、sc、y、mn、fe、co、ni、cu、zn、al、cr、pb、sb、b组成的组中的至少1种。)。此处,a=0~1.2、b=0~0.9、c=2.0~2.3。需要说明的是,表示锂的摩尔比的a值是刚制作活性物质后的值,因充放电而增减。

[0112]

其中,优选lianibme

1-b

o2(me为选自由mn、co、al、fe、ti、sr和b组成的组中的至少1种,0<a≤1.2,0.3≤b≤1。)所示的锂镍复合氧化物。从高容量化的观点出发,更优选满足0.85≤b≤1。从晶体结构的稳定性的观点出发,进一步优选包含co和al作为me的lianibcocaldo2(0<a≤1.2、0.85≤b<1、0<c<0.15、0<d≤0.1、b c d=1)。

[0113]

作为粘结剂和导电剂,可以使用与对于负极所示例同样者。

[0114]

正极集电体的形状和厚度可以分别由依据负极集电体的形状和范围进行选择。作为正极集电体的材质,例如可以示例出不锈钢、铝、铝合金、钛等。

[0115]

[非水电解质]

[0116]

非水电解质包含:非水溶剂、及溶解于非水溶剂的锂盐。非水电解质中的锂盐的浓度例如优选0.5mol/l以上且2mol/l以下。通过将锂盐浓度设为上述范围,从而能够得到离子传导性优异、具有适度的粘性的非水电解质。其中,锂盐浓度不限定于上述。

[0117]

作为非水溶剂,例如使用环状碳酸酯、链状碳酸酯、环状羧酸酯、链状羧酸酯等。作为环状碳酸酯,可列举出碳酸亚丙酯(pc)、碳酸亚乙酯(ec)等。作为链状碳酸酯,可列举出碳酸二乙酯(dec)、碳酸甲乙酯(emc)、碳酸二甲酯(dmc)等。作为环状羧酸酯,可列举出γ-丁内酯(gbl)、γ-戊内酯(gvl)等。作为链状羧酸酯,可列举出甲酸甲酯、甲酸乙酯、甲酸丙酯、乙酸甲酯、乙酸乙酯、乙酸丙酯、丙酸甲酯、丙酸乙酯、丙酸丙酯等。非水溶剂可以单独使用1种,也可以组合使用两种以上。

[0118]

作为锂盐,例如可列举出liclo4、libf4、lipf6、lialcl4、lisbf6、liscn、licf3so3、licf3co2、liasf6、lib

10

cl

10

、低级脂肪族羧酸锂、licl、libr、lii、硼酸盐类、酰亚胺盐类等。作为硼酸盐类,可列举出双(1,2-苯二醇(2-)-o,o’)硼酸锂、双(2,3-萘二醇(2-)-o,o’)硼酸锂、双(2,2

’‑

联苯二醇(2-)-o,o’)硼酸锂、双(5-氟-2-醇盐-1-苯磺酸-o,o’)硼酸锂等。作为酰亚胺盐类,可列举出双氟磺酰亚胺锂(lin(fso2)2)、双三氟甲磺酰亚胺锂(lin(cf3so2)2)、三氟甲磺酰九氟丁磺酰亚胺锂(lin(cf3so2)(c4f9so2))、双五氟乙磺酰亚胺锂(lin(c2f5so2)2)等。锂盐可以单独使用1种,也可以组合使用两种以上。非水电解液中的锂盐的浓度例如为0.5mol/l以上且2mol/l以下。锂盐可以单独使用1种,也可以组合使用两种以上。

[0119]

[分隔件]

[0120]

通常期望在正极与负极之间夹设分隔件。分隔件的离子透过度高,具备适度的机械强度和绝缘性。作为分隔件,可以使用微多孔薄膜、机织布、无纺布等。作为分隔件的材质,优选聚丙烯、聚乙烯等聚烯烃。

[0121]

作为非水电解质二次电池的结构的一例,可列举出将使正极和负极隔着分隔件卷绕而成的电极组、及非水电解质收纳于外饰体中的结构。或者,也可以代替卷绕型的电极组,应用将正极和负极隔着分隔件层叠而成的层叠型的电极组等其它形态的电极组。非水电解质二次电池例如可以为圆筒型、方型、硬币型、纽扣型、层压型等任意的形态。

[0122]

以下,边参照图1边对作为本公开的非水电解质二次电池的一例的方形的非水电

解质二次电池的结构进行说明。图1是切去了本公开的一实施方式的非水电解质二次电池的一部分的立体简图。

[0123]

电池具备:有底方形的电池壳4、及收纳于电池壳4内的电极组1和电解液。电极组1具有:细长带状的负极、细长带状的正极、及夹设于这些之间且防止直接接触的分隔件。电极组1通过以平板状的卷芯为中心卷绕负极、正极和分隔件并抽出卷芯而形成。

[0124]

通过焊接等将负极引线3的一端安装在负极的负极集电体上。负极引线3的另一端隔着树脂制的绝缘板与设置于封口板5的负极端子6电连接。负极端子6通过树脂制的垫片7与封口板5绝缘。通过焊接等将正极引线2的一端安装在正极的正极集电体上。正极引线2的另一端隔着绝缘板与封口板5的背面连接。即,正极引线2与兼具正极端子的电池壳4电连接。绝缘板隔离电极组1与封口板5的同时将负极引线3与电池壳4隔离。封口板5的周缘嵌合于电池壳4的开口端部,嵌合部进行了激光焊接。由此,电池壳4的开口部通过封口板5封口。设置于封口板5上的电解液的注入孔被密封塞8堵塞。

[0125]

<实施例>

[0126]

以下对本公开的实施例进行具体地说明,但本发明不限定于以下的实施例。

[0127]

《实施例1》

[0128]

[第1浆料的制备]

[0129]

将原料硅分散于有机分散介质进行湿式粉碎,得到在有机分散介质中分散有片状si颗粒的第1浆料(第1工序)。

[0130]

原料硅使用将用于硅晶圆的制造过程的硅用喷射式粉碎机粉碎而得到者。有机分散介质使用异丙醇。湿式粉碎使用珠磨机装置(ashizawa finetech ltd.制、lmz015)。在锅中投入原料硅75g和有机分散介质425g,进而放入锆制的微珠(直径0.3mm)0.5kg并关闭盖子(填充率90%),在非活性气氛中进行1小时粉碎处理。圆周速度为14m/s、流量为0.5l/分钟。筛孔使用0.1mm。

[0131]

[第2浆料的制备]

[0132]

在粘结剂和导电剂中添加水后,使用混合机(primix corporation制、t.k.hivis mix)进行搅拌,得到第2浆料(第2工序)。粘结剂使用硅酸钾(k2o

·

nsio2)的粉末(n=3)。导电剂使用乙炔黑(ab)的粉末(denka制的denka black li100、平均粒径(d50)35nm)。粘结剂与导电剂的质量比为1:1。

[0133]

[负极的制作]

[0134]

在作为负极集电体的铜箔(厚度10μm)的表面涂布第1浆料,使第1涂膜干燥,在第1涂膜的表面涂布第2浆料,使第2涂膜干燥(第3工序、第4工序)。将干燥后的第1涂膜和第2涂膜压缩。由此,在铜箔的两面依次形成包含si颗粒的第1合剂层、及包含硅酸盐和导电剂的第2合剂层(不包含si颗粒的层),得到负极。第1合剂层进一步包含源自第2浆料的硅酸盐和导电剂。对于第2浆料的涂布量,以铜箔的每1cm2单位面积所填充的硅酸盐和导电剂的总计质量为铜箔的每1cm2单位面积所填充的si颗粒的质量的2/8的方式进行调节。即,负极合剂层(第1合剂层与第2合剂层的总计)中的si颗粒的含量相对于负极合剂层的整体为80质量%。负极合剂层中的硅酸盐的含量相对于负极合剂层的整体为10质量%。负极合剂层中的ab的含量相对于负极合剂层的整体为10质量%。

[0135]

利用上述的方法求出的第1合剂层的厚度t1和第2合剂层的厚度t2分别为20μm和1

μm。利用sem观察负极合剂层(第1合剂层)的截面。以微细的片状的si颗粒在负极合剂层的厚度方向上层叠的方式进行了填充。

[0136]

利用上述的方法求出的片状si颗粒的厚度t为100nm。利用上述的方法求出的片状si颗粒的长径ld为1000nm。(长径ld/厚度t)之比为10。利用上述的方法求出的片状si颗粒表面的二氧化硅的膜的厚度为9nm。

[0137]

[正极的制作]

[0138]

在正极合剂中添加n-甲基-2-吡咯烷酮(nmp)后,使用混合机(primix corporation制、t.k.hivis mix)进行搅拌,制备了正极浆料。正极合剂使用正极活性物质(lini

0.8

co

0.18

al

0.02

o2)与作为导电剂的乙炔黑与作为粘结剂的聚偏二氟乙烯的混合物(质量比95:2.5:2.5)。接着,在铝箔(厚度20μm)的表面涂布正极浆料,使涂膜干燥后,进行压缩,在铝箔的两面形成正极合剂层,得到正极。

[0139]

[非水电解质的制备]

[0140]

在非水溶剂中溶解锂盐而制备了非水电解质。非水溶剂使用碳酸亚乙酯(ec)与碳酸二甲酯(dmc)的混合溶剂(体积比3:7)。锂盐使用lipf6,非水电解质中的lipf6的浓度为1.0mol/l。

[0141]

[非水电解质二次电池的制作]

[0142]

在各电极上分别安装极耳,以极耳位于最外周部的方式,隔着分隔件将正极和负极以螺旋状卷绕,从而制作电极组。将电极组插入到铝层压薄膜制的外饰体内,以105℃真空干燥2小时后,注入非水电解质,将外饰体的开口部密封,得到电池a1。

[0143]

对于上述制作的电池,进行以下的评价。

[0144]

[评价1:初始充电容量]

[0145]

对于各电池,在25℃下以1it(800ma)的电流进行恒定电流充电直至电压为4.2v,然后,以4.2v的电压进行恒定电压充电直至电流为1/20it(40ma),求出初始充电容量。将初始充电容量表示为将比较例1的电池b1的初始充电容量设为100的指数。

[0146]

[评价2:第100次循环的容量维持率]

[0147]

在下述条件下重复进行充放电。

[0148]

<充电>

[0149]

在25℃下以1it(800ma)的电流进行恒定电流充电直至电压为4.2v,然后,以4.2v的电压进行恒定电压充电直至电流为1/20it(40ma)。

[0150]

<放电>

[0151]

在25℃下以1it(800ma)的电流进行恒定电流放电直至电压为2.75v。

[0152]

充电与放电之间的停顿期间为10分钟。将第100次循环的放电容量相对于第1次循环的放电容量的比例作为容量维持率,表示为将比较例1的电池b1的容量维持率设为100的指数。

[0153]

《实施例2》

[0154]

第1浆料的制作中,原料硅使用对在硅晶圆的制造过程中产生的切削屑的硅进行清洗所得到的粉末,除此以外利用与实施例1的电池a1同样的方法,制作实施例2的电池a2,进行评价。利用上述的方法求出的片状si颗粒的表面的二氧化硅的膜的厚度为10nm。

[0155]

《实施例3》

[0156]

第1浆料的制作中,原料硅使用对硅晶圆的制造过程中产生的切削屑的硅进行清洗所得到的粉末。第2浆料的制作中,作为导电剂使用石墨(日本石墨公司制、石墨up-5α)来代替ab。除上述以外,利用与实施例1的电池a1同样的方法,制作实施例3的电池a3,进行评价。利用上述的方法求出的片状si颗粒的表面的二氧化硅的膜的厚度为8nm。

[0157]

《比较例1》

[0158]

第1浆料的制作中,原料硅使用利用喷射式粉碎机对硅晶圆的制造过程中使用的硅进行粉碎所得到的平均粒径10μm的粉末,有机分散介质使用正己烷。圆周速度为18m/s,流量为0.75l/分钟。

[0159]

第2浆料的制作中,未添加粘结剂,在导电剂中添加水后,使用混合机(primix corporation制、t.k.hivis mix)进行搅拌。

[0160]

除上述以外,利用与实施例1的电池a1同样的方法,制作比较例1的电池b1,进行评价。si颗粒是粒径为约30nm的几乎接近球状的形状。

[0161]

《比较例2》

[0162]

第1浆料的制作中,原料硅使用利用喷射式粉碎机对硅晶圆的制造中使用的硅进行粉碎所得到的平均粒径10μm的粉末,有机分散介质使用正己烷。圆周速度为18m/s,流量为0.75l/分钟。

[0163]

除上述以外,利用与实施例1的电池a1同样的方法,制作比较例2的电池b2,进行评价。

[0164]

《比较例3》

[0165]

第1浆料的制作中,原料硅使用利用喷射式粉碎机对硅晶圆的制造中使用的硅进行粉碎所得到的平均粒径10μm的粉末,有机分散介质使用正己烷。

[0166]

第2浆料的制作中,作为粘结剂使用羧甲基纤维素的钠盐(cmc-na)和苯乙烯-丁二烯橡胶(sbr)代替硅酸钾。

[0167]

除上述以外,利用与实施例1的电池a1同样的方法,制作比较例3的电池b3,进行评价。

[0168]

《比较例4》

[0169]

第1浆料的制作中,原料硅使用利用喷射式粉碎机对硅晶圆的制造中使用的硅进行粉碎所得到的平均粒径10μm的粉末,有机分散介质使用正己烷。

[0170]

第2浆料的制作中,作为粘结剂使用cmc-na代替硅酸盐。

[0171]

除上述以外,利用与实施例1的电池a1同样的方法,制作比较例4的电池b4,进行评价。

[0172]

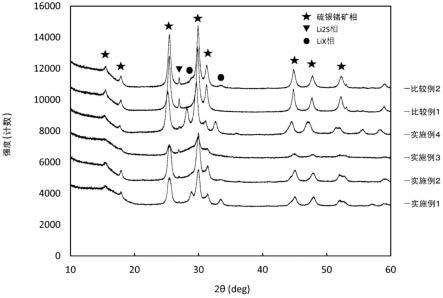

[表1]

[0173][0174]

与比较例1~4的电池b1~b4相比,实施例1~3的电池a1~a3可以得到高的初始充电容量,循环特性得到改善。实施例2、3的电池a2、a3中,可以得到更高的初始充电容量,循

环特性得到进一步改善。

[0175]

产业上的可利用性

[0176]

本公开的非水电解质二次电池对移动体通信设备、便携电子设备等主电源是有用的。

[0177]

附图标记说明

[0178]

1电极组

[0179]

2正极引线

[0180]

3负极引线

[0181]

4电池壳

[0182]

5封口板

[0183]

6负极端子

[0184]

7垫片

[0185]

8密封塞

[0186]

10负极

[0187]

11负极集电体

[0188]

12负极合剂层

[0189]

12a第1合剂层

[0190]

12b第2合剂层

[0191]

13、20片状si颗粒

[0192]

14孔隙

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。