1.本实用新型实施例涉及自动化设备技术领域,特别是涉及一种自动装载系统。

背景技术:

2.随着人工成本的不断提高,模具制造或零件加工等企业建立自动化生产线的需求越来越多,在建立自动化生产线的过程中,需要有一个料仓作为中转站来配合六轴机器人取放物料。通常情况下,这些物料在放置料仓时需要准确定位,目前是采取人工操作的方式,费时费力。

技术实现要素:

3.本实用新型的目的是:提供一种自动装载系统,以实现精准位置上下料的目的。

4.该自动装载系统包括货架和转运车。其中,货架壁部设有若干第一定位柱,所述第一定位柱成对设置,每对所述第一定位柱分设于对向的壁部,且处于同一高度;转运车包括车架、升降料架和物料托盘,所述升降料架设于所述车架上,所述物料托盘设于所述升降料架上,所述升降料架用于带动所述物料托盘进行升降运动,所述物料托盘的两端分别设有第一定位孔。

5.可选地,所述货架还包括若干个第一定位座,所述第一定位座成对设置,每对所述第一定位座分设于对向的壁部,且处于同一高度,所述第一定位柱设于所述第一定位座的顶部。

6.可选地,所述升降料架上设有第二定位座和第二定位柱,所述物料托盘上设有第二定位孔,所述第二定位柱设于所述第二定位座的顶部,所述物料托盘设于所述第二定位座上,所述第二定位柱插接所述第二定位孔。

7.可选地,所述物料托盘上设有夹具,所述夹具用于夹持工件。

8.可选地,所述货架在工件摆放处设有第一传感器,所述第一传感器与工件一一对应,所述第一传感器用于检测工件的在位状态。

9.可选地,所述货架的表面设有钣金门,钣金门与所述货架可转动连接;所述货架的壁部还设有第二传感器,当所述钣金门处于打开状态时,所述第二传感器报警。

10.可选地,所述转运车还包括脚踏板开关,所述脚踏板开关与所述升降料架电性连接,所述脚踏板开关用于控制所述升降料架的运动状态。

11.可选地,所述货架包括上下料仓位、未加工工件仓位和已加工工件仓位,所述上下料仓位用于工件上下料,通过机器人将所述上下料仓位中的工件区别放置于所述未加工工件仓位和已加工工件仓位。

12.可选地,所述物料托盘包括第一托盘和第二托盘,所述第一托盘用于承接未加工工件,所述未加工工件安装于所述第一托盘的上方,所述第二托盘用于下挂已加工工件,所述已加工工件安装于所述第二托盘的下方。

13.本实用新型实施例的自动装载系统与现有技术相比,具有以下有益效果:

14.该自动装载系统包括货架和转运车。其中,货架的壁部设有若干第一定位柱,第一定位柱成对设置,每对第一定位柱分设于对向的壁部,且处于同一高度;转运车包括车架、升降料架和物料托盘,升降料架设于车架上,物料托盘设于升降料架上,升降料架用于带动物料托盘进行升降运动,物料托盘的两端分别设有第一定位孔。

15.操作人员将未加工的工件装载到转运车的物料托盘上,然后将转运车推到指定的上料位置,锁住小车。紧接着,升降料架下降,使物料托盘下降。物料托盘上的第一定位孔对准货架上的第一定位柱,实现精准定位,装载完成后,解锁转运车,使转运车撤出货架。同样,转运车也可以以该种方式卸载货架上的货物。即是,本自动装载系统通过第一定位柱的设计实现了精准位置上下料的目的。

附图说明

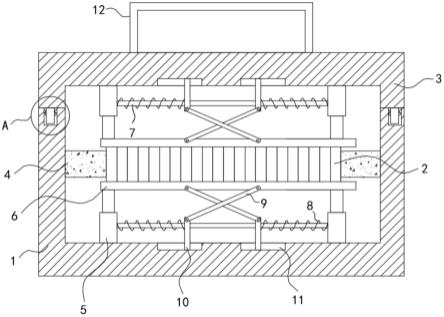

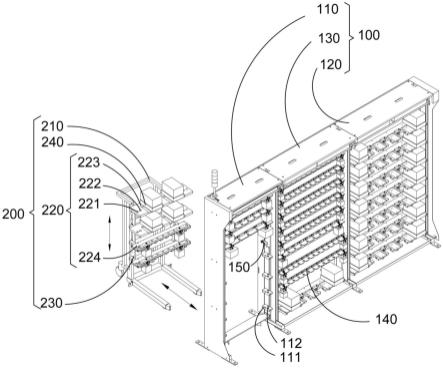

16.图1是本实用新型实施例自动装载系统工件装载的过程示意图。

17.图2是本实用新型实施例自动装载系统工件装载的完成示意图。

18.图中,100、货架;110、上下料仓位;111、第一定位座;112、第一定位柱;120、未加工工件仓位;130、已加工工件仓位;140、第一传感器;150、第二传感器;

19.200、转运车;210、车架;220、物料托盘;221、第一定位孔;222、第二定位孔;223、第一托盘;224、第二托盘;230、升降料架;231、第二定位座;232、第二定位柱;240、夹具。

具体实施方式

20.为了便于理解本实用新型,下面结合附图和具体实施例,对本实用新型进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”、“内”、“外”以及类似的表述只是为了说明的目的。

21.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本实用新型。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.此外,下面所描述的本实用新型不同实施例中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

23.如图1-2所示,其分别给出了本实用新型实施例自动装载系统工件装载的过程示意图和完成示意图,本实用新型自动装载系统包括货架100和转运车200。其中,货架100是已加工工件和未加工工件的存放位置,转运车200起到中转工件上下料的作用。以下将对各个零部件分别阐述。

24.关于货架100,其包括上下料仓位110、未加工工件仓位120和已加工工件仓位130,上下料仓位110用于工件上下料,通过机器人(图未示)将上下料仓位110中的工件区别放置于未加工工件仓位120和已加工工件仓位130。为了方便操作人员观察货物的存放情况,货架100在工件摆放处设有第一传感器140,第一传感器140与工件一一对应,第一传感器140可以反应工件的在位状态。常见地,货架100的表面还设有钣金门(图未示),钣金门与货架

100可转动连接。出于安全操作的考虑,货架100的壁部还设有第二传感器150,当钣金门处于打开状态时,第二传感器150红灯报警;当钣金门完全闭合时,第二传感器150由红灯变绿灯,转运车200可进行上下料操作。

25.关于转运车200,其包括车架210、物料托盘220、升降料架230和脚踏板开关(图未示)。物料托盘220设于车架210,其主要起到承载工件的作用,物料托盘220的两端分别设有第一定位孔221,该第一定位孔221用于将物料托盘220定位于货架100上。物料托盘220的两端还分别设有第二定位孔222,第二定位孔222,升降料架230上设有第二定位座231和第二定位柱232,第二定位柱232设于第二定位座231的顶部,物料托盘220设于第二定位座231上,第二定位柱232插接第二定位孔222。

26.升降料架230用于驱动物料托盘220进行升降运动,常规地,升降料架230选用电机辅助驱动。脚踏板开关与升降料架230电性连接,其用于启停升降料架230。当然,在其他实施例中还可以选用其他开关装置,如手部开关、指令开关等方式,本实用新型不在此枚举。

27.与此对应地,上下料仓位110的壁部设有若干第一定位座111和第一定位柱112,第一定位座111和第一定位柱112成对设置,每对第一定位座111和第一定位柱112分设于对向的壁部,且处于同一高度。物料托盘220的第一定位孔221与第一定位柱112插销式固定,物料托盘220落于所述第一定位座111。优选地,物料托盘220上设有夹具240,夹具240用于装夹和固定工件。

28.具体地,物料托盘220包括第一托盘223和第二托盘224,第一托盘223用于承接未加工工件,未加工工件安装于第一托盘223的上方,第二托盘224用于下挂已加工工件,已加工工件安装于第二托盘224的下方。

29.本实用新型自动装载系统的工作流程如下:

30.1.将未加工工件装载到转运车200上,然后转运车200推到上料工位,该上料工位靠近货架100,然后手动锁死定位。

31.2.操作员将物料托盘220上料到上下料仓位110,第一定位柱112精准插接于第一定位孔221中,物料托盘220落于第一定位座111上。

32.3.人工确认托盘定位完成,并按下物料装载确认按钮。

33.4.机器人将未加工工件装载到未加工仓位上,或者,将加工完成的工件装载到已加工工件的仓位上。系统提示物料装载完成。

34.5.人工升起物料托盘220,使物料托盘220脱离第一定位柱112,解锁转运车200,推出转运车200。

35.综上,本实用新型可以实现按批次地取放工件,不需要挨个装载和卸载工件,大大节省劳动时间和降低劳动强。同一批次中,即使工件大小不一,也可通过不同的物料托盘220组合来实现装载。同时,通过第一定位柱112与第一定位孔221的设计,确保了装载工件的位置精度,进一步地确保了机器人搬运的顺利进行。

36.需要说明的是,本实用新型的说明书及其附图中给出了本实用新型的较佳的实施例,但是,本实用新型可以通过许多不同的形式来实现,并不限于本说明书所描述的实施例,这些实施例不作为对本实用新型内容的额外限制,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。并且,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本实用新型说明书记载的范围;进一步地,对本领域普通技术

人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。