1.本实用新型属于粉料筛选技术领域,具体涉及一种组合式三分离高效选粉机。

背景技术:

2.在建材的制备中,如水泥制备的过程中,为了得到某一细度的粉体产品,通常需要将磨机粉磨之后的粉体进行分选。目前,对粉体进行分选的设备按有无转笼来分可分为两种:一种是无转笼的静态选粉机,如v型选粉机;另一种是有转笼的动态选粉机,如o-sepa选粉机。

3.其中静态选粉机的主要特点是:分选速度快但分选精度低,分选的粉体细度难调节;而动态选粉机的主要特点是:可调节分选的粉体细度,但主要的分选过程都发生在转笼外围与壳体之间的狭长空间内,当料气比较高时,粉体之间不能较好地分散,粉体之间的容易团聚从而造成物料不均匀、流场不稳定,分选效率不高。

4.也有将一个静态选粉机简单地连接在一个动态选粉机的底部,组合成一种组合式选粉机,这种组合式选粉机可以在一定程度上集成两者的优点,但缺点是整体高度高,阻力损失大,并且不利于工艺布置。

技术实现要素:

5.为了解决目前静态选粉机、动态选粉机以及由二者简单连接而成的组合式选粉机存在的问题,本实用新型提出一种组合式三分离高效选粉机,该设备可对来料粉体进行分选,实现粗粉、中粗粉、细粉分离的目的,该设备可调节分选粉体的细度,具有分选速度快、分选效率高、分选精度高的优点,并且结构紧凑,阻力损失小,工艺布置方便,操作简单。

6.本实用新型所采用的技术方案是:一种组合式三分离高效选粉机,包括静态分选模块与动态分选模块,所述静态分选模块与动态分选模块内部连通,所述动态分选模块设置在壳体的内部,所述静态分选模块设置在壳体的外部并与壳体内部连通;所述动态分选模块上部连通细粉出口,所述动态分选模块下部连通中粗粉出口,所述静态分选模块与壳体上的粗粉出口连通;所述静态分选模块上端设置进料口和引风口,所述静态分选模块竖直方向进料,所述静态分选模块内竖向设置有打散板组,所述打散板组用于接触并打散从进料口进入的物料。

7.优选的,所述静态分选模块沿壳体的切向布置,所述静态分选模块设置数个;所述打散板组包括第一打散板组和第二打散板组,所述第一打散板组与进料口相对应,所述第二打散板组设置在第一打散板组的旁侧,所述第一打散板组和第二打散板组沿物料的流动方向布置,所述第二打散板组中板面与竖直方向的夹角小于第一打散板组中板面与竖直方向的夹角。

8.优选的,所述第二打散板组中板面与竖直方向的夹角为15~30

°

,所述第一打散板组中板面与竖直方向的夹角为30~60

°

。

9.优选的,所述动态分选模块包括转笼和导向叶片筒,所述导向叶片筒套设在转笼

的外部,所述转笼通过转轴与电机连接,所述导向叶片筒上的导向叶片倾斜设置。

10.优选的,所述导向叶片筒上的导向叶片与转笼的径向夹角为15~70

°

。

11.优选的,所述静态分选模块设置为三个,三个所述静态分选模块均布设置在壳体的外部。

12.本实用新型具有以下有益效果:本实用新型采用静态分选模块与动态分选模块相结合的方式,先后对来料粉体进行两次分选,利用静态分选模块打散物料、快速分选出粗粉,降低料气比,再利用几个环形切向布置的静态分选模块对带料气流进行导向和充分分散,减小阻力损失。在此基础上,通过动态分选模块的转笼旋转,高效率、高精度的分选出中粗粉和细粉,实现一次性分离三种粒度的粉体;本实用新型能够将来料粉体快速、高效率、高精度地分选成粗粉、中粗粉和细粉,分选的粉体细度可调节,并具有结构紧凑,阻力损失小,工艺布置方便,操作简单的优点,可以有效的降低土建框架高度和分选电耗,节省投资成本。

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

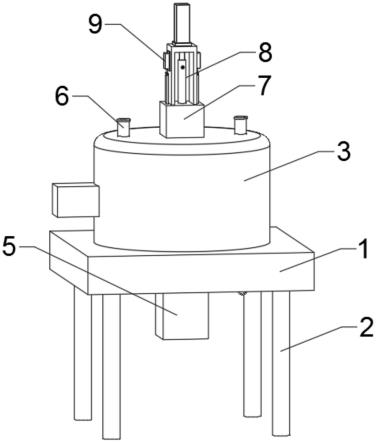

14.图1为本实用新型的结构示意立体图;

15.图2为本实用新型的俯视图;

16.图3为静态分选模块的内部结构示意图。

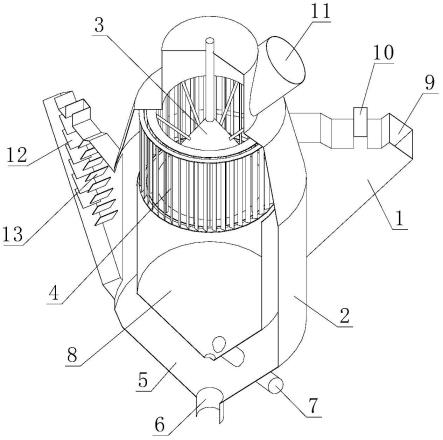

17.图中:1-静态分选模块;2-壳体;3-转笼;4-导向叶片筒;5-粗粉返料锥;6-粗粉出口;7-中粗粉出口;8-中粗粉返料仓;9-引风口;10-进料口;11-细粉出口。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

19.如图1-3所示,一种组合式三分离高效选粉机,包括静态分选模块1与动态分选模块,所述静态分选模块1与动态分选模块内部连通,所述动态分选模块设置在壳体2的内部,所述静态分选模块1设置在壳体2的外部并与壳体2内部连通;所述动态分选模块上部连通细粉出口11,所述动态分选模块下部连通中粗粉出口7,所述静态分选模块1与壳体2上的粗粉出口6连通;所述静态分选模块1上端设置进料口10和引风口9,引风口9与细粉出口11产生的负压相配合,使得气流在选粉机内形成流动的气路,也即气路从引风口9进入后流经静态分选模块1内部,在进入到动态分选模块中,最后从细粉出口11排出,所述静态分选模块1竖直方向进料,所述静态分选模块1内竖向设置有打散板组,所述打散板组用于接触并打散从进料口10进入的物料。所述静态分选模块1竖向布置,因此当物料进入后,可以由于重力作用向下掉落,并在掉落的过程中被引风口9的风带动吹向打散板组,使得物料撞击后分散。

20.所述静态分选模块1沿壳体2的切向布置,所述静态分选模块1设置数个;所述打散板组包括第一打散板组13和第二打散板组12,所述第一打散板组13与进料口10相对应,所述第二打散板组12设置在第一打散板组13的旁侧,如图3所示,本实施例中第二打散板组12设置在远离引风口9的一侧,所述第一打散板组13和第二打散板组12沿物料的流动方向布置,也即多块板面并列设置,整列沿物料的流动方向布置,所述第二打散板组12中板面与竖直方向的夹角小于第一打散板组13中板面与竖直方向的夹角,从而保证被风带动的物料可以直接打在第二打散板组12上面产生撞击。本实施例中的从引风口9进入的气流方向为,从第一打散板组13吹向第二打散板组12的方向,并最终从静态分选模块1的出口排出,静态分选模块1的出口排出的气流沿壳体2的切向方向进入后,在壳体2的内壁产生向上的旋流。

21.所述第二打散板组12中板面与竖直方向的夹角为15~30

°

,所述第一打散板组13中板面与竖直方向的夹角为30~60

°

。

22.所述动态分选模块包括转笼3和导向叶片筒4,所述导向叶片筒4套设在转笼3的外部,所述转笼3通过转轴与电机连接,所述导向叶片筒4上的导向叶片倾斜设置。所述导向叶片筒4上的导向叶片与转笼3的径向夹角为15~70

°

。

23.本实施例中的所述静态分选模块1设置为三个,三个所述静态分选模块1均布设置在壳体2的外部。

24.具体工作方式:来料粉体分别从三个静态分选模块1的进料口10进入,在系统负压下,气流从三个静态分选模块的引风口9进入。物料进入后,下落并相继与第一打散板组13相撞而被打散,然后被气流吹向与第二打散板组12撞击,进一步打散,快速进行分选。此时部分粗粉由重力沉降至粗粉返料锥5内,并从粗粉出口6排出。

25.上述带料气流被几个切向布置的静态分选模块1导向后,具有一定的切向速度。在细粉出口11负压的抽吸下,沿筒形壳体2内壁螺旋上升。在此过程中,另一部分粗粉与壳体2内壁因摩擦而损失动能,由重力沉降至粗粉返料锥5内,并从粗粉出口6排出。

26.经过上述分选后,气流携带中粗粉和细粉继续上升至动态分选模块,旋转的转笼3使粉体原本具有的切向速度进一步加大,此切向速度使粉体产生离心力。其中粗粉由于受到的离心力大于气流曳力而被向外甩,与导向叶片筒4上的导向叶片碰撞后失去动能,掉落至中粗粉返料仓8,由中粗粉出口7排出。而细粉受到的气体曳力大于离心力而被气流拖拽进入转笼3,而后经细粉出口11排出,整个分选完成。

27.细粉出口11负压可调节,从而控制静态分选模块1气流的速度,进而控制粗粉产量和粗粉细度。

28.转笼3的转向与静态分选模块1对气流的引导旋向相同,转速可调节,用以控制附加给粉体的切向速度,从而调节粉体的离心力,进而控制和调整中粗粉、细粉的产量和细度。静态分选模块对1气流的导向作用大大减小了设备对气流的阻力。

29.静态分选模块1的工作原理是惯性分选和重力沉降,分选速度快、效率高。动态分选模块的工作原理是离心分选,分选精度高。经过静态分选模块1快速分选后的带料气流,料气比低、分散性好,使进入动态分选模块的物料均匀分散,流场稳定。静态分选模块1和动态分选模块相辅相成,使得设备高效率、高精度、低阻力运行。

30.本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本实用新型,而并非用作为本实用新型的限定,只要在本实用新型的实质精神范围之内,对以上实施

方式所作的任意改变和组合都落在本实用新型要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。