1.本实用新型涉及液体装卸臂技术领域,具体是涉及了一种真空液体装卸臂。

背景技术:

2.现有的液相装卸臂一般为普通管道,液相装卸臂没有采取保温(保冷) 措施,液相装卸臂工作(装卸车)时,第一、输送的低温液体升温严重,在储罐(储存)或槽车(储存或运输)过程中,由于低温液体温度升高而气化排放,造成不必要的损失和浪费,同时增加危险因素(易燃易爆气体),第二、工作(装卸车)时管道外部易于结冰,从而造成液相装卸臂重量增加、操作困难等问题。

技术实现要素:

3.本实用新型为了解决上述问题,提供了一种真空液体装卸臂,将液相装卸臂、增压液相臂和增压气相臂集成为一体,液相装卸臂采用真空管道,降低输送的低温液体升温幅度,减少了低温液体在转运中的损失。

4.本实用新型采用的技术方案是,提供了一种真空液体装卸臂,包括立柱、并列设置在立柱上的液相装卸臂、增压液相臂和增压气相臂,所述液相装卸臂包括液相装卸输送管道和设置在液相装卸输送管道之间的第一旋转接头,所述液相装卸输送管道输出端设置于立柱上、输入端向外悬伸,所述液相装卸输送管道为真空管道。

5.所述液相装卸输送管道设置有多个且连通,相邻的液相装卸输送管道之间设置有多个第一连接弯头,第一连接弯头之间借助第一旋转接头连接,所述液相装卸输送管道上设置有装卸阀门。

6.所述液相装卸输送管道包括第一装卸管和带有装卸阀门的第二装卸管,所述第一装卸管输出端设置于立柱上,第二装卸管输出端借助第一连接弯头和第一旋转接头与第一装卸管输入端连接,第二装卸管输入端设置有多个第二连接弯头,第二连接弯头之间均设置有第二旋转接头。

7.所述第二装卸管上固定有第一伸缩缸,与第二装卸管相邻的第一旋转接头上设置有第一连接板,所述第一伸缩缸的伸缩端与第一连接板固定。

8.所述增压液相臂包括设置在立柱上的第一增压管、与第一增压管连接且带有增压阀门的第二增压管、设置在第一增压管和第二增压管之间的多个第三连接弯头和第三旋转接头,第一增压管的输入端设置于立柱上,第三连接弯头之间分别借助第三旋转接头连接,所述第二增压管输出端设置有多个第四连接弯头,所述第四连接弯头之间均设置有第四旋转接头。

9.所述第二增压管上固定有第二伸缩缸,与第二增压管相邻的第三旋转接头上设置有第二连接板,所述第二伸缩缸的伸缩端与第二连接板固定。

10.所述增压气相臂与增压液相臂结构相同。

11.本实用新型的有益效果是,提供了一种真空液体装卸臂,将液相装卸臂、增压液相

臂和增压气相臂集成为一体,液相装卸臂采用真空管道,液相装卸臂工作(装卸车)时,低温液体升温温度减少10~20℃,真空管道不结冰,减少了设备重量,方便设备操作,本结构增加极少的设备成本,节省能源,带来了巨大的社会效益,(低温液体每减少升温10℃,储罐储存时间增加24小时,缩短排放时间(减少排放量),减少不必要的浪费和危险性(例如:液化天然气、液氧等),同时减少环境污染。

附图说明

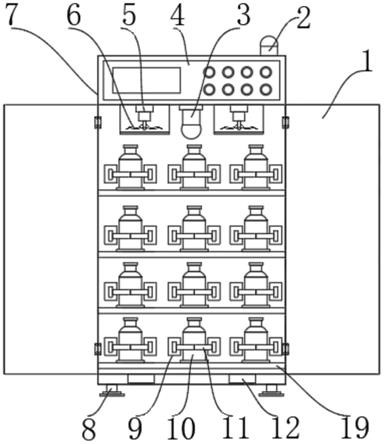

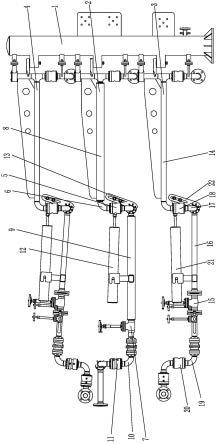

12.图1是本实用新型的结构示意图。

13.附图中,1、立柱,2、液相装卸臂,3、增压液相臂,4、增压气相臂, 5、第一旋转接头,6、第一连接弯头,7、装卸阀门,8、第一装卸管,9、第二装卸管,10、第二连接弯头,11、第二旋转接头,12、第一伸缩缸, 13、第一连接板,14、第一增压管,15、增压阀门,16、第二增压管,17、第三连接弯头,18、第三旋转接头,19、第四连接弯头,20、第四旋转接头,21、第二伸缩缸,22、第二连接板。

具体实施方式

14.如图1所示,本实用新型提供了一种真空液体装卸臂,包括立柱1、并列设置在立柱1上的液相装卸臂2、增压液相臂3和增压气相臂4,所述液相装卸臂2包括液相装卸输送管道和设置在液相装卸输送管道之间的第一旋转接头5,所述液相装卸输送管道输出端设置于立柱1上、输入端向外悬伸,所述液相装卸输送管道为真空管道。

15.将液相装卸臂2、增压液相臂3和增压气相臂4集成为一体,液相装卸臂2的液相装卸输送管道采用真空管道,在装卸时,液相装卸臂2输入端连接槽车上运输罐的输出管,液相装卸臂2输出端连接现场储蓄罐,将槽车装载的低温液体输送至储蓄罐中,而增压液相臂3和增压气相臂4的输出端连接槽车上运输罐的输入管,向槽车内注入气体和液体对槽车的罐内增压,保证液相装卸臂2内低温液体的流动速度,提高装卸效率。

16.如图1所示,所述液相装卸输送管道设置有多个且连通,相邻的液相装卸输送管道之间设置有多个第一连接弯头6,第一连接弯头6之间借助第一旋转接头5连接,所述液相装卸输送管道上设置有装卸阀门7。

17.通过第一旋转接头5可以调整装卸输送管道的高度和朝向,第一连接弯头6则可以使多段装卸输送管道呈阶梯状,避免调整时相互妨碍,同时增加可调角度和高度的范围。

18.如图1所示,所述液相装卸输送管道包括第一装卸管8和带有装卸阀门7的第二装卸管9,所述第一装卸管8输出端设置于立柱1上,第二装卸管9输出端借助第一连接弯头6和第一旋转接头5与第一装卸管8输入端连接,第二装卸管9输入端设置有多个第二连接弯头10,第二连接弯头10 之间均设置有第二旋转接头11。

19.液相装卸输送管道至少设置两段,第一装卸管8为固定在立柱1上,在第一装卸管8上端增加加强板,提高第一装卸管8的强度和支撑力,第二装卸管9借助第一连接弯头6和第一旋转接头5可以调整高度和角度,便于装卸时与槽车对接,而第二装卸管9输入端的第二连接弯头10和第二旋转接头11则进一步提高与槽车对接时的灵活度,提高操作时的便利性。

20.如图1所示,所述第二装卸管9上固定有第一伸缩缸12,与第二装卸管9相邻的第一

旋转接头5上设置有第一连接板13,所述第一伸缩缸12 的伸缩端与第一连接板13固定。

21.第一伸缩缸12采用液压缸,伸缩时更加平稳,第一连接板13固定在第一旋转接头5外壁上,第一伸缩缸12和第一连接板13可以起到支撑和调节的作用,真空液体装卸臂整体重量较大,单独依靠个人手动调整高度比较费力,第一伸缩缸12则可以降低人力强度,才做更省力,同时第一伸缩缸12和第一连接板13可以作为平衡器,避免真空液体装卸臂的悬伸端下坠,造成损坏,提高使用寿命。

22.如图1所示,所述增压液相臂3包括设置在立柱1上的第一增压管14、与第一增压管14连接且带有增压阀门15的第二增压管16、设置在第一增压管14和第二增压管16之间的多个第三连接弯头17和第三旋转接头18,第一增压管14的输入端设置于立柱1上,第三连接弯头17之间分别借助第三旋转接头18连接,所述第二增压管16输出端设置有多个第四连接弯头19,所述第四连接弯头19之间均设置有第四旋转接头20。

23.增压液相臂3的输入端在立柱1上,其中,第一增压管14固定在立柱 1上,第二增压管16借助第三连接弯头17和第三旋转接头18可以调整高度和角度,方便与槽车对接,第四连接弯头19和第四旋转接头20则可以进一步增加调节的灵活性和方便性。

24.如图1所示,所述第二增压管16上固定有第二伸缩缸21,与第二增压管16相邻的第三旋转接头18上设置有第二连接板22,所述第二伸缩缸21 的伸缩端与第二连接板22固定。

25.第二伸缩缸21为液压缸,第二连接板22固定在第三旋转接头18的外壁上,第二伸缩缸21和第二连接板22与第一伸缩缸12和第一连接板13 作用相同,可以对增压液相臂3起到调节和支撑的作用。

26.如图1所示,所述增压气相臂4与增压液相臂3结构相同。

27.可根据使用需求,同时使用增压气相臂4和增压液相臂3,或者单独使用其中一种,使用更加方便,适用性更广。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。