1.本发明涉及回转式压缩机。

背景技术:

2.在空调机以及制冷装置中使用回转式压缩机来压缩制冷剂。在回转式压缩机中,用于压缩制冷剂的压缩部具备:环状的气缸;上端板,其封闭气缸的上侧;下端板,其封闭气缸的下侧;活塞,其沿气缸的内周面进行公转并在气缸内形成缸室;以及叶片,其从设于气缸的叶片槽向缸室内突出并抵接于活塞的周面,从而将缸室划分为吸入室和压缩室。为了避免压缩室内的高压制冷剂气体泄露至吸入室侧,通过附着于叶片及活塞上的润滑油的油膜对用于压缩制冷剂的压缩室进行密封,从而确保了压缩室内的密闭性。

3.专利文献1:日本特开2007-225013号公报

技术实现要素:

4.在上述的压缩部中,通过提高基于润滑油油膜的压缩室内的密闭性,能够提高制冷剂气体在压缩室内的压缩效率。特别是,在随着压缩部的小型化,而缩小旋转轴的轴向上的、活塞的上端面与上端板的滑动面之间的间隙、以及活塞的下端面与下端板的滑动面之间的间隙的情况下,存在较小的间隙难以形成油膜,从而油膜对压缩室的密封性能降低,造成压缩室的压缩效率降低的风险。

5.本发明公开的技术是鉴于上述问题而完成的,其目的在于提供一种能够提高油膜对压缩室的密封性能,以提高压缩室的压缩效率的回转式压缩机。

6.本发明公开的回转式压缩机的一个形态具有:压缩机壳体,其设有制冷剂的排出部及制冷剂的吸入部;压缩部,其配置于压缩机壳体的内部,将从吸入部吸入的制冷剂压缩,并将其从排出部排出;以及电动机,其配置于压缩机壳体的内部,用于驱动压缩部,其中,压缩部具备:环状的气缸;上端板,其封闭气缸的上侧;下端板,其封闭气缸的下侧;旋转轴,其通过电动机而进行旋转;活塞,其套设于旋转轴并沿着气缸的内周面进行公转,并在气缸内形成缸室;以及叶片,其从设于气缸的叶片槽向缸室内突出并抵接于活塞,从而将缸室划分为吸入室和压缩室,在该回转式压缩机中,在活塞的旋转轴轴向上的端面、上端板的与活塞的端面相对的滑动面、以及下端板的与活塞的端面相对的滑动面中的至少一个面上,形成有油膜保持区,用于保持润滑油的多个凹部排列于油膜保持区中。

7.根据本发明公开的回转式压缩机的一个形态,能够提高油膜对压缩室的密封性,并提高压缩室的压缩效率。

附图说明

8.图1是表示实施例的回转式压缩机的纵剖面图。

9.图2是表示实施例的回转式压缩机的压缩部的分解立体图。

10.图3是表示实施例的压缩部的主要部分的俯视图。

11.图4a是放大表示实施例的活塞的油膜保持区的俯视图。

12.图4b是放大表示实施例的活塞的油膜保持区的纵剖面图。

13.图4c是表示实施例的油膜保持区具有的凹部的其他排列图案的俯视图。

14.图5是用于说明实施例的油膜保持区的作用的纵剖面图。

15.图6是表示实施例的变形例1的油膜保持区的俯视图。

16.图7是放大表示实施例的变形例1的油膜保持区具有的凹部的俯视图。

17.图8是表示实施例的变形例2的油膜保持区的俯视图。

18.图9是表示实施例的变形例3的油膜保持区的俯视图。

19.图10是表示上端板具有的变形例4的油膜保持区的俯视图。

20.图11是表示中间隔板具有的变形例5的油膜保持区的俯视图。

具体实施方式

21.下面基于附图详细说明本发明公开的回转式压缩机的实施例。此外,本发明公开的回转式压缩机不被下述实施例限定。

22.实施例

23.回转式压缩机的结构

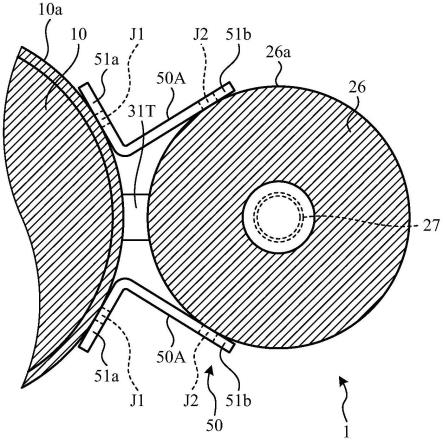

24.图1是表示实施例的回转式压缩机的纵剖面图。图2是表示实施例的回转式压缩机的压缩部的分解立体图。

25.如图1所示,回转式压缩机1具有:压缩部12,其配置于呈密闭的纵置圆筒状的压缩机壳体10内的下部;电动机11,其配置于压缩机壳体10内的上部,并通过旋转轴15驱动压缩部12;以及储液器25,其呈纵置圆筒状,固定于压缩机壳体10的外周面。

26.储液器25具备:纵置圆筒状的储液容器26;以及与储液容器26的上部连接的低压导入管27。储液容器26通过上吸入管105及l字状的低压连接管31t与上气缸121t的上缸室130t(参照图2)连接;通过下吸入管104及l字状的低压连接管31s与下气缸121s的下缸室130s(参照图2)连接。低压导入管27贯穿储液容器26的上部地设置,与制冷循环中的制冷剂配管的低压侧连接。此外,在储液容器26内,在低压导入管27与低压连接管31t、31s之间,设置有用于捕获从低压导入管27供给的制冷剂中的杂物的滤网29。

27.电动机11具有配置于外侧的定子111、以及配置于内侧的转子112。定子111以热装状态固定于压缩机壳体10的内周面;转子112以热装状态固定于旋转轴15。

28.通过将下偏心部152s下方的副轴部151旋转自由地支承于设在下端板160s的副轴承部161s,将上偏心部152t上方的主轴部153旋转自由地支承于设在上端板160t的主轴承部161t,并将上活塞125t及下活塞125s分别支承于彼此间隔180度的相位差设置的上偏心部152t及下偏心部152s,使得旋转轴15相对于压缩部12旋转自由地被支承,并且通过旋转旋转轴15使上活塞125t及下活塞125s分别沿上气缸121t的内周面137t以及下气缸121s的内周面137s进行公转运动。

29.在压缩机壳体10的内部,封入有几乎浸没压缩部12的量的润滑油(制冷机油)18,用来确保在压缩部12中滑动的上活塞125t和下活塞125s等滑动部的润滑性,并密封上压缩室133t(参照图2)及下压缩室133s(参照图2)。在压缩机壳体10的下侧,固定有将支承整个回转式压缩机1的多个弹性支承部件(未图示)卡止的安装脚310(参照图1)。

30.如图1所示,在压缩机壳体10中,排出管107作为排出制冷剂的排出部设于上部,上吸入管105及下吸入管104作为吸入制冷剂的吸入部设于侧面部。压缩部12压缩从上吸入管105及下吸入管104吸入的制冷剂,并将其从排出管107排出。如图2所示,压缩部12从上方起由上端板盖170t、上端板160t、环状的上气缸121t、中间隔板140、环状的下气缸121s、下端板160s、以及平板状的下端板盖170s层叠而构成,所述上端板盖170t具有膨大部,所述膨大部的内部形成有中空空间。压缩部12整体由配置于大致同心圆上的多个贯穿螺栓174、175以及辅助螺栓176从上下固定。

31.如图2所示,在上气缸121t形成有圆筒状的内周面137t。上气缸121t的内周面137t的内侧配置有外径比上气缸121t的内周面137的内径小的上活塞125t,在内周面137t与上活塞125t的外周面139t之间形成有将制冷剂吸入后压缩并排出的上压缩室133t。在下气缸121s形成有圆筒状的内周面137s。下气缸121s的内周面137s的内侧配置有外径比下气缸121s的内周面137s的内径小的下活塞125s,在内周面137s与下活塞125s的外周面139s之间形成有将制冷剂吸入后压缩并排出的下压缩室133s。

32.上气缸121t具有从圆形的外周部向圆筒状的内周面137t的径向突出的上侧方突出部122t。上侧方突出部122t设置有从上缸室130t呈放射状地朝外侧延伸的上叶片槽128t。在上叶片槽128t内能够滑动地配置有上叶片127t。下气缸121s具有从圆形的外周部向圆筒状的内周面137s的径向突出的下侧方突出部122s。下侧方突出部122s设置有从下缸室130s呈放射状地朝外侧延伸的下叶片槽128s。在下叶片槽128s内能够滑动地配置有下叶片127s。

33.在上气缸121t,在与上叶片槽128t重合的位置从外侧面以不贯通到上缸室130t的深度设置有上弹簧孔124t。在上弹簧孔124t内配置有上弹簧126t。在下气缸121s,在与下叶片槽128s重合的位置从外侧面以不贯通到下缸室130s的深度设置有下弹簧孔124s。在下弹簧孔124s内配置有下弹簧126s。

34.此外,在下气缸121s形成有下压力导入通路129s,其通过开口部将下叶片槽128s的径向外侧与压缩机壳体10内连通,并导入压缩机壳体10内的被压缩的制冷剂,通过制冷剂的压力对下叶片127s施加背压。另外,也从下弹簧孔124s导入压缩机壳体10内的被压缩的制冷剂。此外,在上气缸121t形成有上压力导入通路129t,其通过开口部将上叶片槽128t的径向外侧与压缩机壳体10内连通,并导入压缩机壳体10内的被压缩的制冷剂,通过制冷剂的压力对上叶片127t施加背压。另外,也从上弹簧孔124t导入压缩机壳体10内的被压缩的制冷剂。

35.在上气缸121t的上侧方突出部122t设置有与上吸入管105嵌合的、作为贯穿孔的上吸入孔135t。在下气缸121s的下侧方突出部122s设置有与下吸入管104嵌合的、作为贯穿孔的下吸入孔135s。

36.上缸室130t的上下两侧分别被上端板160t及中间隔板140所封闭。下缸室130s的上下两侧分别被中间隔板140及下端板160s所封闭。换言之,压缩部12具备将缸室分隔成上缸室130t与下缸室130s的中间隔板140。

37.上叶片127t被上弹簧126t按压而与上活塞125t的外周面139t抵接,由此上缸室130t被划分为与上吸入孔135t连通的上吸入室131t和与设置于上端板160t的上排出孔190t连通的上压缩室133t(参照图3)。下叶片127s被下弹簧126s按压而与下活塞125s的外

周面139s抵接,由此下缸室130s被划分为与下吸入孔135s连通的下吸入室131s和与设置于下端板160s的下排出孔190s连通的下压缩室133s(参照图3)。

38.如图2所示,在上端板160t设置有贯通上端板160t并与上气缸121t的上压缩室133t连通的上排出孔190t,且在上排出孔190t的出口侧,在上排出孔190t的周围形成有上阀座(未图示)。在上端板160t的上侧形成有上排出阀收纳凹部164t,其从上排出孔190t的位置沿上端板160t的周向呈槽状延伸。

39.在上排出阀收纳凹部164t中收纳有:簧片阀式的上排出阀200t以及上排出阀压板201t的整体,所述上排出阀200t的后端部通过上铆钉202t固定在上排出阀收纳凹部164t内,其前部用于打开或关闭上排出孔190t;所述上排出阀压板201t的后端部与上排出阀200t重叠并通过上铆钉202t固定在上排出阀收纳凹部164t内,其前部弯曲(翘曲)以限制上排出阀200t的开度。

40.在下端板160s设置有贯通下端板160s而与下气缸121s的下压缩室133s连通的下排出孔190s。在下端板160s形成有从下排出孔190s的位置沿下端板160s的周向呈槽状延伸的下排出阀收纳凹部(未图示)。

41.下排出阀収容凹部收纳有:簧片阀式的下排出阀200s以及下排出阀压板201s的整体,所述下排出阀200s的后端部通过下铆钉202s固定在下排出阀収容凹部内,其前部用于打开或关闭下排出孔190s;所述下排出阀压板201s的后端部与下排出阀200s重叠并通过下铆钉202s固定在下排出阀収容凹部内,其前部弯曲(翘曲)以限制下排出阀200s的开度。

42.在相互密合固定的上端板160t和具有膨大部的上端板盖170t之间形成有上端板盖室180t。在相互密合固定的下端板160s和平板状的下端板盖170s之间形成有下端板盖室180s(参照图1)。设置有贯通下端板160s、下气缸121s、中间隔板140、上端板160t以及上气缸121t并将下端板盖室180s和上端板盖室180t连通的制冷剂连通孔136。

43.下面,对基于旋转轴15的旋转而产生的制冷剂的流动进行说明。在上缸室130t内,通过旋转轴15的旋转,嵌合于旋转轴15的上偏心部152t的上活塞125t沿上气缸121t的内周面137t(上缸室130t的外周面)进行公转,由此,上吸入室131t一边扩大容积,一边从上吸入管105吸入制冷剂,上压缩室133t一边缩小容积一边压缩制冷剂,在经压缩的制冷剂的压力高出上排出阀200t的外侧的上端板盖室180t的压力时,上排出阀200t打开,从上压缩室133t向上端板盖室180t排出制冷剂。排出到上端板盖室180t的制冷剂从设置于上端板盖170t的上端板盖排出孔172t(参照图1)排出到压缩机壳体10内。

44.此外,在下缸室130s内,通过旋转轴15的旋转,嵌合于旋转轴15的下偏心部152s的下活塞125s沿下气缸121s的内周面137s(下缸室130s的外周面)进行公转,由此,下吸入室131s一边扩大容积,一边从下吸入管104吸入制冷剂,下压缩室133s一边缩小容积一边压缩制冷剂,在经压缩的制冷剂的压力高出下排出阀200s的外侧的下端板盖室180s的压力时,下排出阀200s打开,从下压缩室133s向下端板盖室180s排出制冷剂。排出到下端板盖室180s的制冷剂通过制冷剂通路孔136和上端板盖室180t,从设置于上端板盖170t的上端板盖排出孔172t排出到压缩机壳体10内。

45.排出到压缩机壳体10内的制冷剂通过设置于定子111外周的连通上和下的切口(未图示)、或定子111的绕线部的间隙(未图示)、或定子111与转子112的间隙115(参照图1)被导向电动机11的上方,从配置于压缩机壳体10上部的作为排出部的排出管107排出。

46.回转式压缩机的特征性结构

47.接着,对实施例的回转式压缩机1的特征性结构进行说明。实施例的特征包括:压缩部12具有用于保持润滑油18的油膜的油膜保持区,以提高上压缩室133t及下压缩室133s(以下,也称作压缩室133)的密闭性。

48.图3是表示实施例的压缩部12的主要部分的俯视图。如图3所示,压缩部12所具有的上活塞125t及下活塞125s(以下,也称作活塞125)中,在旋转轴15轴向上的上端面125a及下端面125b上形成有用于保持润滑油18的油膜的油膜保持区145。油膜保持区145沿活塞125的周向连续地形成,用于保持润滑油18的多个凹部145a排列于油膜保持区145中。即,由于多个凹部145a形成于活塞125的整个周向上,因此油膜平滑地形成于活塞125的全周。

49.积存在压缩机壳体10内部的润滑油18例如沿旋转轴15轴向被供给至活塞125及上端板160t和下端板160s。由于供给到上活塞125t周围的润滑油18积存于油膜保持区145的各凹部145a内,使得在上活塞125t的上端面125a与上端板160t之间、以及上活塞125t的下端面125b与中间隔板140之间分别保持了适当的油膜(参照图11)。同样地,由于供给到下活塞125s周围的润滑油18积存于油膜保持区145的各凹部145a内,使得在下活塞125s的上端面125a与中间隔板140之间、以及下活塞125s的下端面125b与下端板160s之间分别保持了适当的油膜。

50.图4a是放大表示实施例的活塞125的油膜保持区145的俯视图。图4b是放大表示实施例的活塞125的油膜保持区145的纵剖面图。如图4a所示,油膜保持区145的多个凹部145a例如在俯视视角下形成为微小的圆形,并隔开预设间隔呈格子状排列。每个凹部145a以相同的直径d形成。此外,如图4b所示,多个凹部145a例如剖面形状形成为半球状。每个凹部145a形成为在旋转轴15的轴向(活塞125的上下方向)上深度h相同。

51.图4c是表示实施例的油膜保持区145所具有的凹部145a的其他排列图案的俯视图。如图4c所示,多个凹部145a还可以呈交错排列,并不限定各凹部145a的形状以及配置。

52.油膜保持区145是通过用激光微加工机进行被称作表面微造型(micro-texturing)的表面加工而形成的、通常所说的微观纹理(micro-texture)。油膜保持区145是通过在活塞125的上端面125a及下端面125b照射例如微微秒激光(picosecond laser)、飞秒激光(femtosecond laser)等超短脉冲激光而形成的。通过以这种激光加工来形成凹部145a,凹部145a的边缘不会产生凸起,即所谓的毛刺,并且凹部145a的加工速度也较快,因此较为理想。由于照射一次超短脉冲激光能够形成1μm左右的深度,考虑到加工速度以及生产效率,凹部145a的深度理想为3μm以下。此外,各凹部145a以凹部145a的开口边缘形成为圆形且不与活塞125的外周边缘及内周边缘重合的方式配置。

53.油膜保持区的作用

54.图5是用于说明实施例的油膜保持区145的作用的纵剖面图。在此,对上活塞125t的油膜保持区145进行说明,而下活塞125s的油膜保持区145与上活塞125t的油膜保持区145是一样的。

55.如图5所示,由于润滑油18积存于上活塞125t上端面125a的油膜保持区145的各凹部145a内,从而油膜平滑地沿上端面125a保持,因此上活塞125t的上端面125a与上端板160t的滑动面160a之间被油膜适当地密封。与此相同的,由于润滑油18积存于上活塞125t下端面125b的油膜保持区145的各凹部145a内,从而油膜平滑地沿下端面125b保持,因此上

活塞125t的下端面125b与中间隔板140的滑动面140a之间被油膜适当地密封。

56.此外,在旋转轴15的轴向上,在上活塞125t的上端面125a与上端板160t的滑动面160a之间的间隙c、以及上活塞125t的下端面125b与中间隔板140的滑动面140a之间的间隙c内,油膜受到按压而被压缩,使得积存于油膜保持区145的各凹部145a内的润滑油18产生正压。由于如上述在各凹部145a内产生的正压、以及在凹部145a内积存有润滑油18,使得油膜在油膜保持区145中维持稳定的保持状态,因此提高了基于油膜的上压缩室133t内的密闭性。

57.此外,本实施例的压缩部12经过小型化,在旋转轴15的轴向上,上活塞125t的上端面125a与上端板160t的滑动面160a之间的间隙c以及上活塞125t的下端面125b与中间隔板140的滑动面140a之间的间隙c大于0,且小于等于上活塞125t在旋转轴15轴向(上活塞125t的上下方向)上的高度的1/1000。各间隙c为10μm以下,例如形成为4~5μm左右。在这种随着压缩部12的小型化而使间隙c较微小的情况下,在间隙c内形成适当的油膜变得困难,但通过形成油膜保持区145,则能够在间隙c内适当地形成油膜。

58.此外,在油膜保持区145中,多个凹部145a的开口面积的合计相对于上端面125a的面积所占的面积比例为40%以下,各凹部145a相对于上端面125a的深度h为3μm以下。此外同样地,在油膜保持区145中,多个凹部145a的开口面积的合计相对于下端面125b的面积所占的面积比例为40%以下,各凹部145a相对于下端面125b的深度h为3μm以下。凹部145a的开口面积是指:在上端面125a或下端面125b上的圆形的面积。通过使油膜保持区145的面积比例和深度h满足上述的数值范围,能够形成适当的油膜并抑制凹部145a的加工性的降低,避免油膜保持区145的加工工序的复杂化。

59.体积效率

60.如本实施例所述,在活塞125的上端面125a及下端面125b上形成油膜保持区145的各凹部145a,且其直径d为50μm的的情况下,参照表1对上述的间隙c的体积效率与各凹部145a的间距以及凹部145a的深度之间的关系进行说明。

61.在此,设在活塞125的上端面125a及下端面125b上未形成凹部145a时的体积效率为100%的情况下,对在上端面125a及下端面125b上以本实施例的方式形成有凹部145a时的体积效率%进行说明。体积效率=(实测的制冷能力)/(理论上的制冷能力)。在回转式压缩机1中,实测的制冷能力由于制冷剂气体在压缩过程中从上述的间隙c泄漏的影响等,而小于理论上的制冷能力。即,体积效率增大意味着从间隙c泄漏的制冷剂气体减少。

62.表1

63.油膜保持区的凹部:直径50μm

[0064][0065]

如表1所示,在使各凹部145a形成为间距为115μm、凹部145a的深度为1μm,从而凹部145a的面积效率为15%的情况下,体积效率为100.7%,体积效率提高了0.7%。此外,在

使各凹部145a形成为间距为75μm、凹部145a的深度为1μm,从而凹部145a的面积效率为35%的情况下,体积效率为100.7%,体积效率提高了0.7%。此外,在使各凹部145a形成为间距为75μm、凹部145a的深度为3μm,从而凹部145a的面积效率为35%的情况下,体积效率为100.4%,体积效率提高了0.4%。

[0066]

在实施例中,通过在活塞125的上端面125a及下端面125b形成油膜保持区145,间隙c的密封性由于凹部145a内积存的润滑油18而提高,从间隙c泄漏的制冷剂气体减少,从而提高了体积效率。也就是说,实施例通过如上所述来提高体积效率,从而提高了油膜对间隙c的密封性能,进而提高了压缩室133的密闭性。

[0067]

实施例的变形例

[0068]

下面,参照附图对油膜保持区的变形例进行说明。在各变形例中,对于与上述实施例相同的结构部件,标注与实施例相同的符号并省略说明。

[0069]

变形例1

[0070]

图6是表示实施例的变形例1的油膜保持区的俯视图。图7是放大表示实施例的变形例1的油膜保持区具有的凹部的俯视图。变形例1的油膜保持区的凹部的形状与上述的实施例不同。

[0071]

如图6及图7所示,变形例1的油膜保持区146形成于活塞125的上端面125a及下端面125b,具有多个凹部146a。多个凹部146a的每个凹部形成为具有弯折部155c的直线状,即v字状,并配置为所谓的人字形图案(herringbone)的排列图案。

[0072]

各凹部146a包括:在上端面125a的外周侧,在活塞125的周向上隔开间隔配置的多个直线状的第一槽155a;以及在上端面125a的内周侧,在活塞125的周向上隔开间隔配置的多个直线状的第二槽155b。第一槽155a的内周侧端部与第二槽155b的外周侧端部以形成弯折部155c的方式连结,弯折部155c配置在活塞125径向上的上端面125a的中央。此外,v字状的各凹部146a以相对于活塞125的周向在同一圆周上等间隔的方式,均等地配置于上端面125a。此外,活塞125的下端面125b的油膜保持区146也以与上述同样的方式形成。

[0073]

油膜保持区146的各凹部146a只要深度为3μm以下且相对于上端面125a(下端面125b)的面积的油膜保持区146的面积比例为40%以下,则不限定第一槽155a及第二槽155b的各个槽的宽度的尺寸。此外,具有弯折部的直线状的凹部不限于v字状,例如还可以形成为w字状或s字状。此外,凹部还可以形成为曲线状,或以多种曲线组合形成。

[0074]

在变形例1的油膜保持区146的凹部146a中,从活塞125的外周侧沿第一槽155a向内周侧移动的润滑油18,与从活塞125的内周侧沿第二槽155b向外周侧移动的润滑油18在弯折部155c相撞,由此提高了在弯折部155c产生的正压。因此,除了油膜在上述的间隙c中被压缩而在凹部146a内产生正压以外,弯折部155c中产生的正压也被提高,由此,能够在弯折部155c中更稳定地保持润滑油18,通过弯折部155c提高了油膜的密封性能。因此,凹部146a中的油膜的保持状态更稳定,压缩室133内的密闭性得以进一步提高。

[0075]

此外,变形例1的凹部146a的形状不限于v字状,只要是具有弯折部155c的直线状即可,能够得到与变形例1同样的效果。此外,人字形图案的排列图案不限于弯折部155c配置于活塞125径向上的上端面125a(下端面125b)的中央的结构,例如,弯折部155c也可以靠近上端面125a(下端面125b)的内周侧配置。还可以通过像这样改变弯折部155c的位置,来适当地调节凹部146a内能够提高正压的位置。

[0076]

变形例2

[0077]

图8是表示实施例的变形例2的油膜保持区的俯视图。变形例2的油膜保持区在具有多个人字形图案的排列图案这一点上与变形例1不同。

[0078]

如图8所示,变形例2的油膜保持区147形成于活塞125的上端面125a及下端面125b,具有多个凹部147a。多个凹部147a的每个凹部形成为v字状,并以三个人字形图案的排列图案配置。三个人字形图案的排列图案沿活塞125的径向排列。因此,在活塞的径向上,各凹部147a的多个第一槽155a与多个第二槽155b交替地配置,且各凹部147a具有多个弯折部155c(参照图6、7)。此外,活塞125的下端面125b的油膜保持区147也以与上述相同的方式形成。在变形例2中,多个凹部147a的面积比例和各凹部147a的深度也以与上述实施例相同的方式形成。

[0079]

变形例2的油膜保持区147通过在活塞125的径向上配置多个v字状的凹部147a,如变形例1一样提高了v字的弯折部155c产生的正压,使润滑油18能够稳定地保持于在活塞125径向上的多个弯折部155c的位置。因此,在活塞125的径向上,各弯折部155c中的油膜的密封性能得以提高,使油膜保持区147对油膜的保持状态更稳定,从而进一步提高了压缩室133内的密闭性。

[0080]

此外,变形例2不限定沿活塞125的径向配置的人字形图案的排列图案的个数。另外,例如,配置于活塞125径向上的上端面125a中央的v字状凹部147a的v字的两端,也可以分别与上端面125a的内周侧的凹部147a及外周侧的凹部147a连结。像这样,凹部147a在例如沿活塞125的径向形成为之字形时,由于增加了弯折部155c的个数,因此进一步提高了基于油膜保持区147的密封性能。

[0081]

变形例3

[0082]

图9是表示实施例的变形例3的油膜保持区的俯视图。变形例3的油膜保持区的圆形的凹部的排列图案与实施例1不同。

[0083]

如图9所示,变形例3的油膜保持区148形成于活塞125的上端面125a及下端面125b,具有多个凹部148a。多个凹部148a的每个凹部形成为直径相同的圆形,在上端面125a的内周侧的各凹部148a的间距小于在上端面125a的外周侧的各凹部148a的间距。因此,在油膜保持区148中,上端面125a内周侧的凹部148a占上端面125a单位面积的密度大于上端面125a外周侧的凹部148a占上端面125a单位面积的密度。换言之,油膜保持区148包括凹部148a的密度不同的外周侧区域和内周侧区域。此外,活塞125的下端面125b的油膜保持区148也与上述方式相同地形成。在变形例3中,多个凹部148a的面积比例和各凹部148a的深度也以与上述实施例相同的方式形成。

[0084]

变形例3的油膜保持区148通过提高在上端面125a的内周侧的凹部148a的密度,使活塞125内周侧的油膜多于外周侧,并且提高了活塞125内周侧的凹部148a的油膜的保持状态的稳定性。因此,在油膜保持区148中,上端面125a内周侧的油膜的保持状态更稳定,从而进一步提高了油膜的密封性能,因此进一步提高了压缩室133内的密闭性。

[0085]

此外,在变形例3的油膜保持区148中,各凹部148a的直径形成为相同,但也可以具有直径不同的多种圆形的凹部,还可以具有深度不同的多种圆形的凹部。在油膜保持区148中,例如也可以使上端面125a内周侧的凹部148a的直径形成为比外周侧的凹部148a小。此外,在油膜保持区148中,只要上端面125a(下端面125b)内周侧的凹部148a的密度高于外周

侧的凹部148a的密度即可,并不限于圆形的凹部148a。

[0086]

此外,虽未进行图示,当油膜保持区形成于活塞125的上端面125a(下端面125b)时,还可以将多个环状的凹部相对于活塞125的中心呈同心圆状隔开间隔地配置。在这种情况下,还可以使在活塞125的径向上,活塞125内周侧的环状的凹部彼此间的间隔比活塞125外周侧窄,由此提高在内周侧的凹部的密度。

[0087]

变形例4

[0088]

图10是表示上端板160t具有的变形例4的油膜保持区的俯视图。变形例4在油膜保持区形成于上端板160t这一点上与实施例及变形例1~3不同。

[0089]

如图10所示,变形例4的油膜保持区149呈环状地形成于上端板160t的滑动面160a上,以代替形成于上活塞125t的上端面125a。油膜保持区149与供上活塞125t的上端面125a滑动的滑动区域相对应,形成于上端板160t的滑动面160a上的上缸室130t内的整个区域。在图10中,在表示油膜保持区149的斜线区域内,与上述的实施例等一样地,配置有多个凹部(未图示)。多个凹部的排列图案、面积比例、以及各凹部的尺寸,以与上述实施例和变形例1~3中的任一个相同的方式形成。

[0090]

虽未进行图示,变形例4的油膜保持区149也可以形成于下端板160s的滑动面上,以代替形成于下活塞125s的下端面125b的油膜保持区。这种情况下,以与图10所示的上端板160t的油膜保持区相同的方式形成。

[0091]

在变形例4中,与上述的实施例等一样地,提高了油膜保持区149对油膜的保持状态,并提高了压缩室133内的密闭性。

[0092]

变形例5图11是表示中间隔板140具有的变形例5的油膜保持区的俯视图。变形例5在油膜保持区形成于中间隔板140这一点上与实施例及变形例1~3不同。

[0093]

如图11所示,变形例5的油膜保持区150呈环状地形成于中间隔板140的滑动面140a上,以代替形成于上活塞125t的下端面125b油膜保持区。油膜保持区150与供上活塞125t的下端面125b滑动的滑动区域相对应,形成于中间隔板140的滑动面140a上的上缸室130t内的整个区域。在图11中,在表示油膜保持区150的斜线区域内,与上述的实施例等一样地,配置有多个凹部(未图示)。多个凹部的排列图案、面积比例、以及各凹部的尺寸,以与上述的实施例和变形例1~3中的任一个相同的方式形成。

[0094]

虽未进行图示,变形例4的油膜保持区149也可以形成于中间隔板140的滑动面140a上,以代替形成于下活塞125s的上端面125a上的油膜保持区。这种情况下,以与图11所示的中间隔板140的油膜保持区相同的方式形成。

[0095]

在变形例5中,与上述的实施例等一样地,提高了油膜保持区150对油膜的保持状态,并提高了压缩室133内的密闭性。

[0096]

此外,当油膜保持区形成于活塞125的上端面125a及下端面125b时,整个上活塞125t在上缸室130t内移动,整个下活塞125s在下缸室130s内移动,由此,积存于油膜保持区的各凹部内的润滑油18能够容易地与新供给到间隙c的润滑油18顺利地进行交换,能够避免油膜的劣化以适当地维持润滑性。从这个角度来看,比起油膜保持区不形成于活塞125,而形成于上端板160t、下端板160s或中间隔板140的结构,形成于活塞125的上端面125a及下端面125b的结构更为理想。

[0097]

如上所述,在双缸回转式压缩机1的情况下,油膜保持区分别形成于以下四处,即

上活塞125t的上端面126a与上端板160t的滑动面160a中的任一方、上活塞125t的下端面125b与中间隔板140的滑动面140a中的任一方、下活塞125s的上端面125a与中间隔板140的滑动面140a中的任一方、以及下活塞125s的下端面125b与下端板160s的滑动面160a中的任一方。

[0098]

在单缸回转式压缩机的情况下,油膜保持区分别形成于以下两处,即活塞的上端面与上端板的滑动面中的任一方、以及活塞的下端面与下端板的滑动面中的任一方。此外,不管是双缸和单缸的回转式压缩机的哪一个,其油膜保持区也可以分别形成在,例如活塞的上端面和该上端面所接触的滑动面这两个面、以及活塞的下端面和该下端面所接触的滑动面这两个面。

[0099]

实施例的效果

[0100]

如上所述,在实施例的回转式压缩机1的压缩部12中,在活塞125的上端面125a(下端面125b)、上端板160t的滑动面160a、以及下端板160s的滑动面中的至少一个面上形成有油膜保持区145,用于保持润滑油18的多个凹部145a排列于所述油膜保持区145中。由此,能够在油膜保持区145的各凹部145a内积存润滑油18,以将油膜适当地维持在活塞125的整个周向上,提高了油膜对压缩室133的密封性能,并提高了压缩室133的压缩效率。

[0101]

在将压缩部12小型化的情况下,可以考虑使上活塞125t的上端面125a与上端板160t的滑动面160a之间的间隙c、上活塞125t的下端面125b与中间隔板140的滑动面140a之间的间隙c、下活塞125s的上端面125a与中间隔板140的滑动面140a之间的间隙c、以及下活塞125s的下端面125b与下端板160s的滑动面之间的间隙c缩小。然而这种情况下,随着间隙c的缩小,用于密闭压缩室133内的油膜变得难以充分形成,可能导致油膜的密封性能降低,从而压缩室133的压缩效率降低的风险。在这种情况下,压缩部12通过具有油膜保持区145,从而也能够抑制油膜对压缩室133的密封性能的降低,并抑制压缩室133的压缩效率的降低。换言之,通过在活塞125的上端面125a(下端面125b)形成油膜保持区145,即可以缩小上述的间隙c,由此,能够抑制压缩室133的压缩效率降低并实现压缩部12的小型化。

[0102]

此外,在实施例的压缩部12中,在旋转轴15的轴向上,活塞125的上端面125a与上端板160t之间的间隙c(下端面125b与下端板160s之间的间隙c)大于0,且小于等于活塞125在旋转轴15轴向上的高度的1/1000。在像这样间隙c微小的情况下,通过油膜保持区145,能够有效地抑制对压缩室133的密封性能的降低与压缩室133的压缩效率的降低。

[0103]

此外,在实施例的压缩部12具有的油膜保持区145中,多个凹部145a的开口面积的合计相对于上端面125a(下端面125b)的面积所占的面积比例为40%以下,各凹部145a相对于上端面125a(下端面125b)的深度为3μm以下。由此,抑制了凹部145a的加工性降低,避免了油膜保持区145的加工工序的复杂化。

[0104]

此外,实施例的油膜保持区146具有的多个凹部146a的每个凹部形成为具有弯折部155c的直线状。由此,能够以弯折部155c中产生的正压来稳定地保持积存于凹部146a内的润滑油18。因此,由于凹部146a对油膜的保持状态更稳定,进一步提高了油膜对压缩室133的密封性能。

[0105]

此外,实施例的油膜保持区146具有的多个凹部146a的每个凹部包括:在上端面125a(下端面125b)的外周侧,在活塞125的周向上隔开间隔配置的多个直线状的第一槽155a;以及在上端面125a(下端面125b)的内周侧,在活塞125的周向上隔开间隔配置的多个

直线状的第二槽155b,第一槽155a的内周侧端部与第二槽155b的外周侧端部以形成弯折部155c的方式连结。由此,从活塞125的外周侧沿第一槽155a向内周侧移动的润滑油18,与从活塞125的内周侧沿第二槽155b向外周侧移动的润滑油18在弯折部155c相撞,由此提高了在弯折部155c产生的正压,因此能够将润滑油18更稳定地保持在弯折部155c。因此,由于凹部146a对油膜的保持状态更稳定,进一步提高了油膜对压缩室133的密封性能。

[0106]

此外,在实施例的油膜保持区147中,在活塞125的径向上,多个凹部147a的每个凹部的多个第一槽155a与多个第二槽155b交替地配置,且每个凹部具有多个弯折部155c。由此,能够将润滑油18稳定地保持在活塞125的径向上的多个弯折部155c的位置。因此,由于油膜保持区147对油膜的保持状态更稳定,进一步提高了油膜对压缩室133的密封性能。

[0107]

此外,在实施例的油膜保持区148中,上端面125a(下端面125b)内周侧的凹部148a占上端面125a(下端面125b)单位面积的密度大于上端面125a(下端面125b)外周侧的凹部148a占上端面125a(下端面125b)单位面积的密度。由此,能够使活塞125内周侧的油膜多于外周侧,并且提高了活塞125内周侧的凹部148a的油膜的保持状态的稳定性。因此,在油膜保持区148中,上端面125a(下端面125b)内周侧的油膜的保持状态更稳定,进一步提高了油膜对压缩室133的密封性能。

[0108]

符号说明

[0109]

1 回转式压缩机

[0110]

10 压缩机壳体

[0111]

11 电动机

[0112]

12 压缩部

[0113]

15 旋转轴

[0114]

18 润滑油

[0115]

105 上吸入管(吸入部)

[0116]

104 下吸入管(吸入部)

[0117]

107 排出管(排出部)

[0118]

121t 上气缸(气缸)

[0119]

121s 下气缸(气缸)

[0120]

125t 上活塞(活塞)

[0121]

125s 下活塞(活塞)

[0122]

125a 上端面(端面)

[0123]

125b 下端面(端面)

[0124]

127t 上叶片(叶片)

[0125]

127s 下叶片(叶片)

[0126]

128t 上叶片槽(叶片槽)

[0127]

128s 下叶片槽(叶片槽)

[0128]

131t 上吸入室(吸入室)

[0129]

131s 下吸入室(吸入室)

[0130]

133t 上压缩室(压缩室)

[0131]

133s 下压缩室(压缩室)

[0132]

140 中间隔板

[0133]

140a 滑动面

[0134]

145,146,147,148,149,150 油膜保持区

[0135]

145a,146a,147a,148a 凹部

[0136]

155a 第一槽

[0137]

155b 第二槽

[0138]

155c 弯折部

[0139]

160t 上端板

[0140]

160a 滑动面

[0141]

160s 下端板

[0142]

c 间隙

[0143]

d 直径

[0144]

h 深度

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。