1.本发明涉及轴向柱塞领域,特别是涉及一种轴向柱塞泵滑靴副油膜厚度确定方法及系统。

背景技术:

2.在具有大型设备的工程中,轴向柱塞泵因其配合精度高,泄漏小,工作压力高的优点成为液压泵类型的首选。滑靴作为关键机构在往复循环工作时会导致载荷的循环加载。随着各行业对柱塞泵寿命要求的不断提高,长寿命轴向柱塞泵的研制显得尤为重要与迫切。

3.滑靴副作为轴向柱塞泵的关键摩擦副之一,非常容易发生磨损从而影响柱塞泵寿命。滑靴与斜盘之间存在油膜来提供保护,其润滑效果很大部分取决于油膜厚度的大小。如果厚度太小,将导致润滑不充足形成干摩擦加速滑靴的损耗;如果厚度过大,将引起泄漏量增大导致柱塞泵的容积效率降低。因此需要详细分析轴向柱塞泵滑靴副油膜厚度的动态变化过程。

技术实现要素:

4.本发明的目的是提供一种轴向柱塞泵滑靴副油膜厚度确定方法及系统,通过考虑回程盘与滑靴偏心接触的因素,提高了油膜厚度的计算精度。

5.为实现上述目的,本发明提供了如下方案:

6.一种轴向柱塞泵滑靴副油膜厚度确定方法,包括:

7.获取滑靴结构参数和轴向柱塞泵工作参数;

8.根据所述滑靴结构参数和所述轴向柱塞泵工作参数确定滑靴运动参数;

9.根据所述滑靴结构参数、所述轴向柱塞泵工作参数和所述滑靴运动参数确定回程盘的转动角速度和偏心环区域;

10.根据所述回程盘的转动角速度对所述轴向柱塞泵的柱塞进行运动学分析,确定所述柱塞的受力信息;

11.根据所述柱塞的受力信息、所述滑靴运动参数和所述偏心环区域构建滑靴油膜压力与力矩的平衡方程组;

12.根据所述滑靴结构参数和所述滑靴运动参数构建柱塞泵滑靴副油膜厚度场模型、柱塞泵滑靴副油膜温度场模型和柱塞泵滑靴副油膜压力场模型;

13.根据所述柱塞泵滑靴副油膜厚度场模型、所述柱塞泵滑靴副油膜温度场模型、所述柱塞泵滑靴副油膜压力场模型和所述滑靴油膜压力与力矩的平衡方程组利用牛顿迭代法确定滑靴副的油膜厚度。

14.一种轴向柱塞泵滑靴副油膜厚度确定系统,包括:

15.获取模块,用于获取滑靴结构参数和轴向柱塞泵工作参数;

16.滑靴运动参数确定模块,用于根据所述滑靴结构参数和所述轴向柱塞泵工作参数

确定滑靴运动参数;

17.回程盘的转动角速度和偏心环区域确定模块,用于根据所述滑靴结构参数、所述轴向柱塞泵工作参数和所述滑靴运动参数确定回程盘的转动角速度和偏心环区域;

18.受力信息确定模块,用于根据所述回程盘的转动角速度对所述轴向柱塞泵的柱塞进行运动学分析,确定所述柱塞的受力信息;

19.滑靴油膜压力与力矩的平衡方程组构建模块,用于根据所述柱塞的受力信息、所述滑靴运动参数和所述偏心环区域构建滑靴油膜压力与力矩的平衡方程组;

20.模型构建模块,用于根据所述滑靴结构参数和所述滑靴运动参数构建柱塞泵滑靴副油膜厚度场模型、柱塞泵滑靴副油膜温度场模型和柱塞泵滑靴副油膜压力场模型;

21.油膜厚度确定模块,用于根据所述柱塞泵滑靴副油膜厚度场模型、所述柱塞泵滑靴副油膜温度场模型、所述柱塞泵滑靴副油膜压力场模型和所述滑靴油膜压力与力矩的平衡方程组利用牛顿迭代法确定滑靴副的油膜厚度。

22.根据本发明提供的具体实施例,本发明公开了以下技术效果:

23.本发明获取滑靴结构参数和轴向柱塞泵工作参数;根据所述滑靴结构参数和所述轴向柱塞泵工作参数确定滑靴运动参数;根据所述滑靴结构参数、所述轴向柱塞泵工作参数和所述滑靴运动参数确定回程盘的转动角速度和偏心环区域;根据所述回程盘的转动角速度对所述轴向柱塞泵的柱塞进行运动学分析,确定所述柱塞的受力信息;根据所述柱塞的受力信息、所述滑靴运动参数和所述偏心环区域构建滑靴油膜压力与力矩的平衡方程组;根据所述滑靴结构参数和所述滑靴运动参数构建柱塞泵滑靴副油膜厚度场模型、柱塞泵滑靴副油膜温度场模型和柱塞泵滑靴副油膜压力场模型;根据所述柱塞泵滑靴副油膜厚度场模型、所述柱塞泵滑靴副油膜温度场模型、所述柱塞泵滑靴副油膜压力场模型和所述滑靴油膜压力与力矩的平衡方程组利用牛顿迭代法确定滑靴副的油膜厚度。本发明通过考虑回程盘与滑靴偏心接触的因素,提高油膜厚度的计算精度。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

25.图1为本发明轴向柱塞泵滑靴结构运动分析图;

26.图2为滑靴的椭圆轨迹示意图;

27.图3为滑靴椭圆运动分析图;

28.图4为单个滑靴与回程盘在旋转一周之内的角速度变化示意图;

29.图5为每个滑靴颈部圆心与回程盘孔圆心的距离变化示意图;

30.图6为回程盘角速度变化示意图;

31.图7为回程盘与滑靴偏心环接触区域示意图;

32.图8为回程盘与滑靴偏心环状接触区域形心求取示意图;

33.图9为滑靴受力分析图;

34.图10为滑靴副油膜网格划分示意图;

35.图11为离散压力示意图;

36.图12为仿真计算流程图;

37.图13为过载条件下的柱塞腔油液压力变化示意图;

38.图14为滑靴副油膜厚度收敛变化过程示意图;

39.图15为滑靴副油膜动态耦合仿真计算结果示意图;

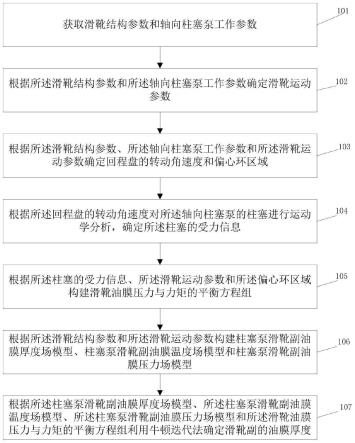

40.图16为本发明提供的一种轴向柱塞泵滑靴副油膜厚度确定方法流程图;

41.图17为滑靴做圆周运动时受力分析图;

42.图18为滑靴球窝处摩擦受力分析图。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

45.如图16所示,本发明提供的一种轴向柱塞泵滑靴副油膜厚度确定方法,包括:

46.步骤101:获取滑靴结构参数和轴向柱塞泵工作参数。其中,滑靴结构参数包括滑靴柱塞孔半径、回程盘圆孔半径和滑靴颈部侧面半径。轴向柱塞泵工作参数包括柱塞缸转速、斜盘倾角和额定工作压力。

47.步骤102:根据所述滑靴结构参数和所述轴向柱塞泵工作参数确定滑靴运动参数。滑靴运动参数包括直线运动中的轴向位移、轴向速度和轴向加速度,椭圆运动中的滑靴椭圆轨迹的曲率半径、滑靴的角速度、径向速度和周向速度,自旋运动的径向分量和周向分量,偏移运动中的偏移量、线速度和偏移加速度。

48.步骤103:根据所述滑靴结构参数、所述轴向柱塞泵工作参数和所述滑靴运动参数确定回程盘的转动角速度和偏心环区域。步骤103,具体包括:根据所述滑靴结构参数、所述轴向柱塞泵工作参数和所述滑靴运动参数利用余弦定理确定所述回程盘的转动角速度;根据所述回程盘的转动角速度和回程盘信息确定偏心环区域。

49.步骤104:根据所述回程盘的转动角速度对所述轴向柱塞泵的柱塞进行运动学分析,确定所述柱塞的受力信息。步骤104,具体包括:根据所述回程盘的转动角速度对所述轴向轴柱塞泵的柱塞进行运动学分析,确定所述柱塞的旋转角速度、轴向速度和轴向加速度;根据所述柱塞的旋转角速度、所述轴向速度和所述轴向加速度确定所述柱塞的受力信息。其中受力信息包括受力类型和力矩。

50.步骤105:根据所述柱塞的受力信息、所述滑靴运动参数和所述偏心环区域构建滑靴油膜压力与力矩的平衡方程组。

51.步骤106:根据所述滑靴结构参数和所述滑靴运动参数构建柱塞泵滑靴副油膜厚度场模型、柱塞泵滑靴副油膜温度场模型和柱塞泵滑靴副油膜压力场模型。

52.步骤107:根据所述柱塞泵滑靴副油膜厚度场模型、所述柱塞泵滑靴副油膜温度场模型、所述柱塞泵滑靴副油膜压力场模型和所述滑靴油膜压力与力矩的平衡方程组利用牛

顿迭代法确定滑靴副的油膜厚度。

53.步骤107,具体包括:根据所述滑靴油膜压力与力矩的平衡方程组确定牛顿迭代形式;根据所述牛顿迭代形式、所述柱塞泵滑靴副油膜厚度场模型、所述柱塞泵滑靴副油膜温度场模型和所述柱塞泵滑靴副油膜压力场模型利用牛顿迭代法确定jacobian矩阵;根据所述jacobian矩阵确定油膜厚度变化率;根据所述油膜厚度变化率确定所述滑靴副的油膜厚度。

54.本发明以轴向柱塞泵为研究对象,在考虑了回程盘与滑靴偏心接触导致额外力矩、滑靴球窝接触了在三轴上均产生分力等因素,构建滑靴副结构力/力矩方程组,建立滑靴副油膜动态耦合模型计算得到厚度变化情况。

55.步骤一,对滑靴进行运动学分析,求出滑靴轴向位移、速度、加速度;滑靴底面任一点合成后的径向、周向速度;滑靴o在y轴方向的偏移量、速度、加速度。作为后续构建滑靴力与力矩方程组的基础。

56.滑靴在运动过程中,由于斜盘存在一定的倾斜角度,导致滑靴的运动轨迹在斜盘平面上是一个椭圆而不是圆形。滑靴的运动是由四个分运动组合而成:(1)滑靴因柱塞不断伸缩的导致的直线运动;(2)滑靴在斜盘平面上的椭圆轨迹旋转运动;(3)滑靴绕自身轴线的自旋运动;(4)滑靴由于斜盘倾角变化而造成的整体偏移。为了具体分析滑靴的每一种运动,需要建立三个坐标系:柱塞缸旋转面o-xyz坐标系,滑靴旋转面o

1-x1y1z1坐标系,滑靴底面随动o-xyz坐标系。滑靴结构的运动如图1所示。

57.(1)直线运动

58.设柱塞缸柱塞孔的分度圆半径为r

pis

,斜盘倾角为β,柱塞旋转角度为在柱塞旋转的过程中,滑靴被带动着一起旋转,滑靴的轴向位移s

slip

为:

[0059][0060]

考虑工作中柱塞泵斜盘倾角会发生变化,缸体转速也会变化。斜盘倾角发生变化时,设斜盘倾角的变化率为斜盘倾角变化的加速度为柱塞缸转速变化时,设柱塞缸旋转角速度为ω,柱塞缸旋转角加速度为则滑靴的轴向速度v

s,z

为:

[0061][0062]

滑靴的轴向加速度a

s,z

为:

[0063][0064]

(2)椭圆运动

[0065]

由于斜盘存在一定的倾斜角度,滑靴在斜盘平面的运动是椭圆运动,该椭圆运动的长半轴为短半轴为r

pis

,如图2所示。

[0066]

那么椭圆轨迹的参数方程为:

[0067][0068]

其中,a、b分别表示长半轴和短半轴,γ是椭圆参数方程的参数角,x

slip

和y

slip

为椭圆方程参数。或者,使用柱塞旋转角度作为参数角:

[0069][0070]

当柱塞转动角度为时,滑靴重心在其椭圆轨迹上旋转的角度为:

[0071][0072]

由于滑靴运动是椭圆轨迹,滑靴运动的角速度应该通过其椭圆运动的曲率半径切线相对纵轴的角度变化来求取,滑靴椭圆运动分析如图3所示。

[0073]

结合式(5),滑靴椭圆轨迹的曲率半径ρo为:

[0074][0075]

滑靴椭圆运动的曲率半径与纵轴的角度为:

[0076][0077]

那么,滑靴的角速度ωs为:

[0078][0079]

根据余弦定理,利用式(7)的推导,滑靴底面任意一点(r,θ)的矢径ρs为:

[0080][0081]

其中,r为半径参数,θ为角度参数,那么这一点的速度为:

[0082]

[0083]

这一点的径向速度v

s,r

(r,θ)和周向速度v

s,θ

(r,θ)分别为:

[0084][0085]

(3)自旋运动

[0086]

设滑靴自旋角速度为ωz,利用式(12),得到合成后的径向周向分量为:

[0087][0088]

其中,自旋运动中的径向分量为周向分量为

[0089]

(4)偏移运动

[0090]

当斜盘倾角发生改变时,滑靴会绕其球窝中心o1点旋转,相对于斜盘发生偏移。设滑靴重心o点到球窝中心o1点的距离为l

s,sg

,当斜盘倾角为β时,滑靴重心o点在y1轴方向上的偏移量δδ为:

[0091]

δδ=-l

s,sg

tanβ

ꢀꢀ

(14)

[0092]

当斜盘倾角发生变化时,偏移运动在y1轴方向上的线速度v

δδ

为:

[0093][0094]

那么,其偏移加速度a

δδ

为:

[0095][0096]

步骤二,对回程盘进行运动分析,得到其转动角速度和偏心环接触区域形心坐标表示。

[0097]

由于回程盘每一个孔对应一个滑靴,回程盘的旋转是靠着滑靴与圆孔接触导致的,这就意味着滑靴运动与回程盘孔不是同心的,而是滑靴侧面靠着孔的一侧来带动回程盘旋转。回程盘旋转是圆周运动,为了分析回程盘的运动,首先假定只存在一个滑靴的情况,那么这个滑靴与回程盘始终是接触的。设回程盘圆孔的分度圆半径为r

re

,回程盘圆孔的半径为r

re

,滑靴颈部侧面的半径为r

slip,neck

。

[0098]

结合式(6),那么回程盘在滑靴带动下旋转的角度为:

[0099][0100]

其中,θe是滑靴径向连线与回程盘径向连线的夹角,由于滑靴与回程盘孔边缘始终接触,那么滑靴的截面圆心与回程盘孔的圆心距离是恒定的。由此,滑靴与回程盘的旋转中心点,滑靴截面圆心,回程盘孔圆心三点构成三角形,通过余弦定理可得:

[0101][0102]

其中,γ为椭圆参数角,利用式(6)的推导可以表示为:

[0103][0104]

那么,回程盘在单个滑靴作用下的角速度ω

re

为:

[0105][0106]

并且,回程盘孔圆心在o

1-x1y1z1坐标系下的坐标为:

[0107][0108]

在单个滑靴作用下,滑靴与回程盘的角速度变化如图4所示。

[0109]

在泵的实际结构中,共有九个滑靴同时工作,结合滑靴椭圆的旋转轨迹与回程盘圆周旋转轨迹的区别,会出现只有旋转到某一特定位置区间内的滑靴才会与回程盘孔边缘接触,其他滑靴不与回程盘孔接触的现象,此时,回程盘的旋转只靠这一个接触的滑靴带动。为了分析接触区间,假设某一个滑靴与回程盘孔始终接触,观察在柱塞旋转一周的过程中所有滑靴颈部圆心与回程盘孔圆心的相对距离,得到的结果如图5。

[0110]

可以看到,中间保持距离不变的线代表着假设的始终与回程盘孔接触的滑靴。在0到π的弧度范围内,只有在柱塞转过角度为2.033rad到2.382rad区间内,所假设始终与回程盘孔接触的滑靴,其颈部圆心与对应回程盘孔的圆心距离相较于其他滑靴颈部圆心与其对应的回程盘孔圆心距离更大。这说明只有运动到2.033rad到2.382rad区间内的柱塞,此时只有该柱塞对应的滑靴是与回程盘孔接触的,其他滑靴都与回程盘孔不接触,每个接触区间的角度范围为同样地,在π到2π的弧度范围内,与上面分析的区间对称存在一个滑靴与回程盘孔接触区间。在柱塞转动过程中,由于滑靴个数是奇数,两个接触区间内交替有滑靴通过发生接触,连线两次的接触区间求和为符合转动一周九个滑靴会平均与回程盘接触的事实。图5是假设单个柱塞一直与回程盘孔接触下的每个滑靴颈部圆心与对应回程盘孔圆心距离。那么,由于转一圈每个滑靴都会在固定角度范围内与回程盘孔接触,那么回程盘实际的角速度变化是转动一圈有18次的周期脉动变化,如图6所示。

[0111]

下面分析回程盘与滑靴接触的偏心环区域,滑靴颈部顶靠着回程盘孔的一侧来带

动回程盘旋转,通过图5分析了顶靠的角度范围,通过这种周期性变化的几何关系,可以得到滑靴与回程盘孔圆心每一刻的坐标值。回程盘与滑靴的偏心环接触区域如图7所示。

[0112]

这个偏心环的接触区域,会导致回程盘压紧滑靴的作用力对滑靴造成一个倾覆力矩,为了分析受力,需要求取这个偏心环的接触区域的形心来作为力的作用点。该区域的形心位置求取示意如图8所示。

[0113]

将接触区域形心求取的积分部分按照图8所示拆分为三部分:第一部分s1,第二部分s2和第三部分s3。每部分的计算方法如下:

[0114][0115]

式中,d为滑靴底面和回程盘圆心距,r1、r2为待赋值的半径参数,x为自定义长度参数。

[0116]

通过换元x=m d,可以得到:

[0117][0118]

式中,m为换元参数,求得的形心位置为:

[0119][0120]

其中,w为中间参量:

[0121][0122]

将滑靴底面半径r0作为r2代入,将回程盘孔半径r

re

作为r1代入可以求解。为了将形心坐标转化到o

1-x1y1z1坐标系中,首先结合式(21)求取两圆心连线与y1轴的夹角δ:

[0123][0124]

其中,xs,ys为滑靴底面圆心坐标。那么,形心坐标的最终表示为:

[0125]

[0126]

步骤三,对柱塞进行运动学分析,得到其旋转角速度和轴向速度、加速度,为求柱塞运动的直线、圆周轴向惯性力。

[0127]

柱塞在柱塞缸的柱塞腔内的运动是由两个分运动合成的:(1)柱塞随柱塞缸转动的圆周运动;(2)滑靴顶靠斜盘带动柱塞的直线往复运动。

[0128]

(1)圆周运动

[0129]

柱塞的圆周运动是由于柱塞缸的转动造成的,因此其旋转角速度与柱塞缸旋转角速度一致,都为ω。

[0130]

(2)直线往复运动

[0131]

柱塞的直线往复运动是由于柱塞与滑靴在球窝处的接触连接造成的,此时在z轴方向上,柱塞的运动与滑靴的运动是一致的,结合式(2)柱塞的轴向速度为:

[0132][0133]

其中,v

p,z

为柱塞轴向速度,v

s,z

为滑靴轴向速度。

[0134]

柱塞的轴向加速度与式(3)的表达式相同,为:

[0135][0136]

步骤四,结合运动学分析得到的部分参数对轴向柱塞泵柱塞受力分析,推导出所受各力表达式和因为力平移而产生的力矩,最后得到柱塞受到滑靴球窝的力以及缸体对于柱塞的作用力,为滑靴受力提供条件。

[0137]

柱塞主要受到柱塞腔油液压力f

p,p

、柱塞缸缸体对柱塞的作用力在x、y两轴上的分量f

cyl_to_pis_x

,f

cyl_to_pis_y

、柱塞直线运动的轴向惯性力f

p,a_z

、柱塞圆周转动的惯性力f

p,a_x

,f

p,a_y

、滑靴球窝对柱塞的作用力f

slip_to_pis_x

,f

slip_to_pis_y

,f

slip_to_pis_z

、滑靴自身的重力f

p,g

、柱塞与缸体的摩擦力f

p,f

。这里都以坐标轴正方向作为参考方向。柱塞腔油液压力计算为:

[0138]fp,p

=-π(r

pis2-r

hole2

)p

pis

ꢀꢀ

(30)

[0139]

其中,r

pis

,r

hole

分别是柱塞外径半径和阻尼孔半径,p

pis

是柱塞腔油液压力。利用式(29)柱塞运动的轴向惯性力表示为:

[0140]fp,a_z

=-m

pisap,z

ꢀꢀ

(31)

[0141]

其中,m

pis

是柱塞的质量。柱塞圆周运动的惯性力表示为:

[0142][0143][0144]

柱塞自身的重力表示为:

[0145]fp,g

=-m

pisgꢀꢀ

(34)

[0146]

柱塞受到的摩擦力表示为:

[0147][0148][0149]

其中,v

pis

是柱塞的轴向运动速度,h

pis

是柱塞与缸体之间的油膜厚度,可以使用该

部分的配合间隙来表示,μ是油液的动力粘度,lk是柱塞与缸体接触的长度,l0是柱塞与缸体在时的接触长度,g为重力加速度。

[0150]

将所有力平移至柱塞的球头球心进行分析。那么,柱塞的重力、柱塞圆周运动的惯性力、柱塞缸缸体对柱塞的作用力都会因为力的平移而产生相应的力矩。其中,在y轴,x轴的惯性力矩分别表示为:

[0151]my,pis,a_x

=f

p,a_x

l

p,sg

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(37)

[0152]mx,pis,a_y

=f

p,a_y

l

p,sg

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(38)

[0153]

在x轴方向的重力矩表示为:

[0154]mx,pis,g

=f

p,g

l

p,sg

ꢀꢀ

(39)

[0155]

其中l

p,sg

为相对平移距离。通过力/力矩的在三轴上的平衡,可以求解柱塞受到滑靴球窝的力以及缸体对于柱塞的作用力。认为缸体对于柱塞的作用力的等效作用点为柱塞与缸体接触区域的中点位置。求解表达如下:

[0156]fcyl_to_pis_y

=(m

x,pis,g

m

x,pis,a_y

)/l

pis,contact

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(40)

[0157]fcyl_to_pis_x

=-m

y,pis,a_x

/l

pis,contact

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(41)

[0158]fslip_to_pis_x

=-(f

cyl_to_pis_x

f

p,a_x

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(42)

[0159]fslip_to_pis_y

=-(f

cyl_to_pis_y

f

p,a_y

f

p,g

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(43)

[0160]fslip_to_pis_z

=-(f

p,f

f

p,a_z

f

p,p

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(44)

[0161]

其中,l

pis,contact

是柱塞与缸体接触区域中点到球头球心的距离,按照柱塞泵结构参数计算表达式为:

[0162][0163]

步骤五,轴向柱塞泵滑靴受力分析,结合分析结果构建滑靴油膜压力的力与力矩的平衡方程组。通过动力学模型与滑靴副油膜压力建立起数学关系,为后面分析滑靴副油膜提供了判定收敛的依据。

[0164]

如图9所示,滑靴受力主要有柱塞对滑靴的作用力f

pis_to_slip_x1

,f

pis_to_slip_y1

,f

pis_to_slip_z1

、滑靴自身重力f

s,g

、回程盘的压紧力f

re

、滑靴的轴向惯性力以及圆周运动的惯性力在x1,y1,z1轴上的分量f

s,a_x1

,f

s,a_y1

,f

s,a_z1

、滑靴受到滑靴副油膜的压力f1、滑靴的偏移惯性力f

s,a_δδ

。如图17和图18中,将上述力平移至球窝球心位置分析,滑靴受力在经过平移后会产生力矩,包括回程盘的力矩m

re,x1

,m

re,y1

、偏移惯性力的力矩m

s,a_δδ,x1

、滑靴重力的力矩m

x1,s,g_y1

、三轴惯性力的力矩m

x1,s,a_y1

,m

y1,s,a_x1

、球窝受到自旋摩擦力矩t

t

,ts,分别在y1与z1轴方向上,滑靴底面油膜压力在随动坐标系oxyz下的力矩m2,m3,m4、滑靴底面油膜摩擦的力矩md。以o1x1y1z1各轴正方向作为参考方向,结合式(42)(43)(44)各种受力计算表示为:

[0165][0166]

[0167][0168][0169]

结合式(16):

[0170]fs,a_δδ

=-m

slipaδδ

ꢀꢀ

(50)

[0171]

其中,m

slip

是滑靴质量,fs是中心弹簧力,z是柱塞个数,xz是弹簧压缩量,k是弹簧刚度。各力矩大小的计算表示为:

[0172]ms,a_δδ,x1

=f

s,a_δδ

·

l

s,sg

ꢀꢀ

(51)

[0173][0174]mx1,s,g_y1

=f

s,g_y1

·

l

s,sg

ꢀꢀ

(53)

[0175][0176][0177]

其中,d

sc

表示滑靴底面圆心位置坐标与回程盘滑靴接触的偏心环状区域的形心坐标在o1x1y1平面上的投影距离,是偏心环状区域形心点相对y1轴的角度,rb是球窝半径,fs是摩擦系数。结合式(27),可以表示为:

[0178][0179]

其中,x

1_slip

,y

1_slip

分别表示滑靴中心在o1x1y1z1坐标系下x1,y1的坐标值。关于滑靴副油膜造成的力与力矩,在oxyz坐标系下表示为:

[0180][0181]

其中,pr是滑靴底部油室的压力,p为底面油膜压力分布,r0表示滑靴油室半径,r0为滑靴底面半径。滑靴底面油膜的摩擦力矩为:

[0182][0183]

其中,ls表示滑靴底面到球窝球心的距离、τ

sr

,τ

sθ

分别表示沿极径和极角方向的摩擦剪切应力、h为油膜厚度,结合式(13)可以表示为:

[0184][0185]

滑靴副油膜压力导致的法向支持力要和滑靴在z轴上的外力平衡,同时油膜压力在三轴上产生的力矩也要和外力矩平衡,通过力和力矩的平衡并结合式(8)可以构建如下方程组:

[0186][0187]

步骤六,建立柱塞泵滑靴副油膜厚度场模型,为构建动态耦合模型求取油膜厚度准备。

[0188]

通过底面油膜环形区域最外缘上等间隔120

°

的三个点的油膜厚度来描述油膜其他位置的油膜厚度,如图10。

[0189]

滑靴底面油膜任一点的油膜厚度可以用下式表示:

[0190][0191]

其中,h1、h2、h3为选取的三个等间隔点油膜厚度。

[0192]

考虑到金属表面热变形和底面油液压力引起的弹性变形,油膜厚度可以表示为:

[0193]

[0194]

其中,热变形和压力导致的弹性变形为:

[0195][0196]

其中,δh

t

为热变形导致的弹性变形,δh

p

为压力导致的弹性变形,a

t

是材料的线膨胀系数,δt(r,θ)是该点温度与基础温度的差值,l

slip

是该点对应位置的滑靴材料的厚度,es是滑靴材料的弹性模量,e

plate

是斜盘材料的弹性模量,p

i,j

是节点(i,j)的油膜压力,l

plate

是该点对应位置的斜盘材料的厚度。

[0197]

步骤七,建立柱塞泵滑靴副油膜温度场模型,得到其动力粘度同温度和压力的关系。

[0198]

滑靴副油膜会传递温度,而油液的动力粘度会受到温度和压力的影响,动力粘度的变化可以表示为:

[0199]

μ=μ0exp[α

p

p

l-α

t

(t-t0)]

ꢀꢀ

(64)

[0200]

其中,α

p

和α

t

是常数,μ0是初始油液动力粘度,p

l

是壳体压力。油膜的温度分布可以通过能量方程求取:

[0201][0202]

其中,ρ为油液密度,c

p

是流体比热,v是流速向量,λ是流体导热率,μφd(v)是粘性剪切产生的热量,t为所处温度。结合式(13),φd(v)表达式为:

[0203][0204]

步骤八,求出滑靴压力场求解的边界条件并建立柱塞泵滑靴副油膜压力场模型。

[0205]

从柱塞到滑靴底部的油室,中间有柱塞阻尼孔和滑靴阻尼孔两个阻尼孔,两阻尼孔流量压力关系为:

[0206][0207]

其中,q

p

为柱塞孔流量,qs为滑靴孔流量,d

p

是柱塞阻尼孔直径,ds是滑靴阻尼孔直径;l

p,damp

是柱塞阻尼孔长度,l

s,damp

是滑靴阻尼孔长度;p

pis

是柱塞腔油液压力,p

mid

是两阻尼孔中间压力,p

slip

是滑靴油室油液压力。滑靴和斜盘之间的间隙阻尼的流量压力关系可以表示为:

[0208][0209]

其中,为间隙厚度,p

l

为壳体压力。

[0210]

通过两个阻尼孔以及滑靴与斜盘间的间隙的流量是等量的,令:

[0211][0212]

其中,c

pis

为柱塞系数,c

slip

为滑靴系数,c

plate

为斜盘系数,联立式(67)(68)(69),可以得到滑靴油室的油液压力为:

[0213][0214]

滑靴油膜的压力场分布可以通过雷诺方程求取,结合式(62)(64)在oxyz滑靴随动坐标系对应的极坐标系下的滑靴油膜整理得到的雷诺方程为:

[0215][0216]

油膜压力的边界条件为:p(r0,θ)=p

slip

,p(r0,θ)=p

l

,p(r,0)=p(r,2π),

[0217]

步骤九,利用有限差分法得到滑靴副油膜压力分布,为滑靴底面油膜压力力矩等提供计算基础。

[0218]

对油膜区域进行网格划分,将压力分布离散化,通过有限差分法使用差值代替偏导求解离散的压力分布,离散点的压力如图11所示:

[0219]

当网格不在边界时,对离散点压力使用双向差分:

[0220][0221]

其中,δθ为角度变化量,δr为位移变化量。

[0222]

当网格处于边界时,向前差分和向后差分,分别表示如下:

[0223]

[0224][0225]

进而可以得到压力对于径向和周向的二阶偏导表达式:

[0226][0227]

边界时,采用单向差分(i=1,j=1):

[0228][0229][0230]

或者采用后向差分公式(i=m 1,j=n 1):

[0231][0232][0233]

将雷诺方程整理成如下形式:

[0234][0235]

其中,a、b、c、d、e均为所设系数,各个系数分别为:

[0236][0237]

结合式(62)(64)求出各个系数并将离散化的偏导值带入式(76),可得到该离散点压力由各个系数和周围离散点压力表达示:

[0238]

p

i,j

=c1(i,j)p

i,j 1

c2(i,j)p

i,j-1

c3(i,j)p

i 1,j

c4(i,j)p

i-1,j

c5(i,j)

ꢀꢀ

(82)

[0239]

其中,c1(i,j)、c2(i,j)、c3(i,j)、c4(i,j)、c5(i,j)、c6(i,j)为所设压力系数。各个系数分别为:

[0240][0241]

厚度场、温度场、压力场的模型和耦合关系基本建立,基于牛顿迭代法求解更新油膜厚度并进行仿真分析。

[0242]

由于通过三点油膜厚度即确定其他点位的油膜厚度,选择式(60)前三个方程求解,将其整理为牛顿迭代标准形式:

[0243][0244]

其中,为所定义的非线性方程组,为三个方程组分量,为滑靴受到滑靴副油膜的压力,为油膜压力关

于x轴的力矩,为油膜压力关于y轴的力矩,fz为z轴合力,m

x

为x轴合力矩,my为y轴合力矩。

[0245][0246]

根据牛顿迭代法,得到方程组(84)的jacobian矩阵为:

[0247][0248]

其中,为三点油膜厚度的导数,为构建的迭代函数。

[0249][0250]

根据牛顿迭代法,每次迭代更新油膜厚度变化率的方法为:

[0251][0252]

其中,为第k 1次迭代厚度,为第k次迭代厚度,为第k次迭代步长,为第k次厚度迭代的方程组形式。

[0253]

当迭代结果计算出的方程组内每一项的值都小于阈值,说明此时得到的压力与油膜厚度变化率的值可以满足此时滑靴的力与力矩关系。同时可以通过油膜厚度变化率来得到下一个步长后的油膜厚度分布。整个仿真计算的流程如下图12所示。首先输入滑靴的结构参数、泵的工作参数,并根据初始化的油膜厚度得到其厚度变化率。通过所构建的厚度场模型,利用有限差分法求解雷诺方程,迭代得到压力分布,当变化量小于所设阈值,再利用牛顿迭代法求解平衡方程组。若所解小于阈值,输出最终油膜厚度,否则更新厚度变化率进行循环处理。

[0254]

仿真计算将轴向柱塞泵保持额定转速最大排量在125%的额定压力下运行。本文参考31系列力士乐a10vso45轴向柱塞泵结构与工作参数,其额定转速为2600rpm,额定压力为28mpa,斜盘最大倾角为18

°

,表1为轴向柱塞泵滑靴副油膜仿真参数表,仿真使用的参数见表1。

[0255]

表1轴向柱塞泵滑靴副油膜仿真参数

[0256]

参数值参数值参数值ω2600rpmβ18

°cp

1884j/(kg

·

℃)r

pis

33.5

×

10-3

mr

pis

8.5

×

10-3

mλ0.26w/m

·

℃r

hole

0.4

×

10-3

mg9.8m/s2r19.1

×

10-3

mh

pis

0.015

×

10-3

mμ00.02976pa

·

sr

slip,neck

7.8

×

10-3

ml033.29

×

10-3

ml

p,sg

23.97

×

10-3

mρ872kg/m3m

pis

49.73

×

10-3

kgm

slip

17.19

×

10-3

mz9l

s,sg

5.70

×

10-3

mr

b6×

10-3

mr210.75

×

10-3

mk100

×

103n/mx

z8×

10-3

me

plate

212

×

109pafs0.1r

re

34.5

×

10-3

ml

slip4×

10-3

mls10.00

×

10-3

md

p2×

10-3

mα

p

1.8

×

10-8

m2/nds0.8

×

10-3

mp

l1×

105paωz260rpmr010.75

×

10-3

mr05.85

×

10-3

ml

plate

10

×

10-3

ml

p,damp

13.48

×

10-3

ml

s,damp

3.41

×

10-3

mα

t

0.03℃a

t

16.2

×

10-6

/℃es113.8

×

109par

re

9.1

×

10-3m[0257]

125%额定压力下的柱塞腔油液压力变化如图13所示。滑靴副仿真油膜厚度从第三周期开始呈现出周期性变化,滑靴副油膜动态耦合模型基本收敛,如图14所示。

[0258]

滑靴副油膜动态耦合仿真结果如图15所示,其中,图15(a)、图15(b)、图15(c)为滑靴重心旋转角度分别为0

°

、120

°

、240

°

时的厚度场分布。图15(d)、图15(e)、图15(f)为滑靴重心旋转角度分别为0

°

、120

°

、240

°

时的压力场分布。可以看到,油膜厚度在高压区不断减小,油膜在低压区存在较为明显的倾斜,而在高压区内相对平均。油膜压力在高压区呈现内部高压向外部低压梯度下降的趋势。

[0259]

从图15中可以看出,滑靴副油膜厚度在高压区变薄,在低压区变厚。主要原因为高压区柱塞腔油液压力大,滑靴更加紧靠在斜盘上,造成更小的油膜间隙。

[0260]

本发明在分析轴向柱塞泵滑靴副油膜厚度动态变化过程中,考虑了回程盘偏心接触产生的力矩,完善了滑靴力与力矩的平衡方程组并以此作为基础计算仿真得到了油膜厚度动态变化情况,更加符合实际情况。

[0261]

本发明还提供一种轴向柱塞泵滑靴副油膜厚度确定系统,包括:

[0262]

获取模块,用于获取滑靴结构参数和轴向柱塞泵工作参数。

[0263]

滑靴运动参数确定模块,用于根据所述滑靴结构参数和所述轴向柱塞泵工作参数确定滑靴运动参数。

[0264]

回程盘的转动角速度和偏心环区域确定模块,用于根据所述滑靴结构参数、所述轴向柱塞泵工作参数和所述滑靴运动参数确定回程盘的转动角速度和偏心环区域。

[0265]

受力信息确定模块,用于根据所述回程盘的转动角速度对所述轴向柱塞泵的柱塞进行运动学分析,确定所述柱塞的受力信息。

[0266]

滑靴油膜压力与力矩的平衡方程组构建模块,用于根据所述柱塞的受力信息、所述滑靴运动参数和所述偏心环区域构建滑靴油膜压力与力矩的平衡方程组。

[0267]

模型构建模块,用于根据所述滑靴结构参数和所述滑靴运动参数构建柱塞泵滑靴副油膜厚度场模型、柱塞泵滑靴副油膜温度场模型和柱塞泵滑靴副油膜压力场模型。

[0268]

油膜厚度确定模块,用于根据所述柱塞泵滑靴副油膜厚度场模型、所述柱塞泵滑靴副油膜温度场模型、所述柱塞泵滑靴副油膜压力场模型和所述滑靴油膜压力与力矩的平衡方程组利用牛顿迭代法确定滑靴副的油膜厚度。

[0269]

优选的,所述回程盘的转动角速度和偏心环区域确定模块,具体包括:回程盘的转动角速度确定单元,用于根据所述滑靴结构参数、所述轴向柱塞泵工作参数和所述滑靴运动参数利用余弦定理确定所述回程盘的转动角速度;偏心环区域确定单元,用于根据所述回程盘的转动角速度和回程盘信息确定偏心环区域。

[0270]

优选的,所述受力信息确定模块,具体包括:速度确定单元,用于根据所述回程盘的转动角速度对所述轴向轴柱塞泵的柱塞进行运动学分析,确定所述柱塞的旋转角速度、轴向速度和轴向加速度;受力信息确定单元,用于根据所述柱塞的旋转角速度、所述轴向速度和所述轴向加速度确定所述柱塞的受力信息。

[0271]

优选的,所述油膜厚度确定模块,具体包括:牛顿迭代形式确定单元,用于根据所述滑靴油膜压力与力矩的平衡方程组确定牛顿迭代形式;jacobian矩阵确定单元,用于根据所述牛顿迭代形式、所述柱塞泵滑靴副油膜厚度场模型、所述柱塞泵滑靴副油膜温度场模型和所述柱塞泵滑靴副油膜压力场模型利用牛顿迭代法确定jacobian矩阵;油膜厚度变化率确定单元,用于根据所述jacobian矩阵确定油膜厚度变化率;油膜厚度确定单元,用于根据所述油膜厚度变化率确定所述滑靴副的油膜厚度。

[0272]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0273]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。