变曲度u形蒙皮加工模具及使用方法

技术领域

1.本发明属于航空飞机钣金加工技术领域,涉及铝合金蒙皮零件加工成形,尤其涉及变曲度u形蒙皮加工模具及使用方法。

背景技术:

2.飞机部分转向装置外蒙皮为“ω”形结构,此类蒙皮零件特点为上表面呈现大曲度变化的弧形,中间高两侧低。此类蒙皮零件传统加工方法为液压成形或落压成形,但是液压成形使用的液压机工作台加工零件高度有限,对于高度超过300mm的零件无法合模。而采用落压成形加工此类蒙皮零件时,采用一套落压成形模工装,工装结构为凸模和凹模进行合模的方式来成形零件。成形零件前将凸模安装在落压成形机上工作台上,然后将凹模放置在底部工作台面上,板料放置在凹模上表面,通过对凸模的快速施加压力,使其自由落体的方式将板料冲击到凹模内,完成最终的成形。此类加工方法加工“ω”形蒙皮后,由于快速的冲击会导致蒙皮表面出现褶皱和大量的划伤,零件脱模后工人需要1-2小时完成一件零件的修整和去除划伤工作,加工零件效率较低。

技术实现要素:

3.针对以上问题,本发明提供了一种变曲度u形蒙皮加工模具及使用方法,利用蒙皮拉伸机的上压装置,通过上压装置液压缸向下运动,将板料压入下模具的方式来最终达到板料贴模的状态。

4.为了达到上述目的,本发明采用的技术方案是:

5.一种变曲度u形蒙皮加工模具,所述加工模具包括上模具和下模具。

6.所述下模具包括底板1、导向柱2、紧固销3、凹模胎体4、钢丝螺套5、吊环6、挡板7和螺钉8。所述的下模具为凹形面,型面根据零件数模进行加工,精度控制在不大于0.1mm。所述的底板1为下模具的底面,厚度在30-50mm之间;所述的导向柱2共两个,安装在底板1左右两侧同一直线位置,间距大于300mm,导向柱2直径在8-10mm之间,采用楔形加工;所述的凹模胎体4包括两个具有相同半u形型面的胎体组件,两个胎体组件的半u形型面左右相对组成具有凹形面的凹模胎体4,其安装在底板1上,安装时凹模胎体4延导向柱2导向安装,减少安装时间;所述的紧固销3将底板1与凹模胎体4锁紧,保证两者紧密结合;所述的凹模胎体4左右两侧分别对称安装两个钢丝螺套5,保证左右平衡,钢丝螺套5内安装吊环6,用于模具的吊运;所述的凹模胎体4顶部前后两侧各安装一个挡板7,每个挡板7由两个螺钉8固定,挡板7宽度在80-100mm之间,用于将凹模胎体4的两个胎体组件紧密贴合,防止零件成形过程中发生移动。

7.所述上模具包括凸模胎体9、模柄10、模柄通孔11和t形滑块12。所述的凸模胎体9为零件的凹模型面,加工精度不大于0.1mm,凸模胎体9上端钻制4-6个模柄通孔11,模柄10插入模柄通孔11内将固定在凸模胎体9顶端的t形滑块12定位,t形滑块12上端结构为t形,便于插入蒙皮拉伸机上压装置的t形槽内进行连接。

8.进一步的,所述的底板1选用45#钢或其他同等强度材质,保证下模具在每次2-3吨的重复压力下不产生变形;使用数控机床对底板1进行平面加工,直线度不大于0.03mm,表面粗糙度不大于ra1.6μm。

9.一种变曲度u形蒙皮加工模具的使用方法,利用蒙皮拉伸机的上压装置完成加工成形,上压装置为蒙皮拉伸机附属的一种装置,常规布局为龙门形,在拉伸机上方,两侧为液压缸,可以上下运动,通常上压装置上升到顶端时与降到底端之间的距离超过2000mm,所述使用方法包括如下步骤:

10.步骤1,使用吊车将挂钩挂入吊环6内,将下模具吊运至蒙皮拉伸机工作平台上,使用塞尺对底板1与平台之间的间隙进行测量,保证两者之间间隙不大于0.5mm,防止成形过程中出现压力不平衡,导致零件受力不均匀而产生缺陷。

11.步骤2,将上压装置移动至下模具上方,将上压装置下降至距离地面1500-1300mm之间,使用吊车将上模具吊运至上压装置一侧,将上模具t形滑块12与上压装置上的t形口对齐后推入,将上模具推至上压装置的中心位置,完成后将上压装置升起,等待下一步成形。

12.步骤3,将需要成形的铝合金板料放在下模具表面,铝合金板料中心线方向与模具保持一致,便于成形过程中两侧变形量一致;启动上压装置开关键,将上压装置向下移动,移动速率不高于1000mm/min,凸模胎体9将铝合金板料缓慢压入下模具凹模胎体4内,直至两者合模为止,保压1-2分钟,然后抬起凸模胎体9。

13.步骤4,将初次成形的板料从凹模胎体4中取出,移交至热处理固溶,固溶结束后使用水作为介质进行冷却,完成淬火工序,在10分钟内再次将初次成形后的板料放入凹模胎体4中。

14.步骤5,二次启动上压装置,将凸模胎体9向下压入凹模胎体4中,移动速率为500mm/min,增加压力,将大曲率位置加工至贴模,此次保压时间延长至5-10分钟,减少零件回弹,完成成形过程。

15.本发明的有益效果是:

16.本发明通过使用上压装置进行成形,对于大尺寸的u形蒙皮可完成一次性加工,加工后零件表面质量光滑,未发生严重滑移线,表面划伤少,工人仅需较短时间即可完成成形,生产效率高。

附图说明

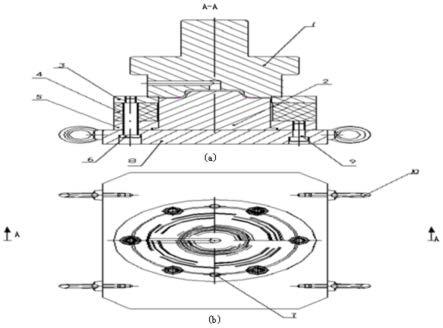

17.图1为下模具正视图。

18.图2为下模具侧视图。

19.图3为下模具安装示意图。

20.图4为上模具侧视图。

21.图5为上模具模柄通孔正视图。

22.图中:1底板;2导向柱;3紧固销;4凹模胎体;5钢丝螺套;6吊环;7挡板;8螺钉;9凸模胎体;10模柄;11模柄通孔;12t形滑块。

具体实施方式

23.以下结合附图和技术方案,进一步说明本发明的具体实施方式。

24.实施例

25.一种变曲度u形蒙皮加工模具,所述加工模具包括上模具和下模具。

26.如图1-图3所示,所述下模具包括底板1、导向柱2、紧固销3、凹模胎体4、钢丝螺套5、吊环6、挡板7和螺钉8。所述的下模具为凹形面,型面根据零件数模进行加工,精度控制在不大于0.1mm。所述的底板1为下模具的底面,厚度为40mm;所述的导向柱2共两个,安装在底板1左右两侧同一直线位置,间距为350mm,导向柱2直径为9mm,采用楔形加工;所述的凹模胎体4包括两个具有相同半u形型面的胎体组件,两个胎体组件的半u形型面左右相对组成具有凹形面的凹模胎体4,其安装在底板1上,安装时凹模胎体4延导向柱2导向安装,减少安装时间;所述的紧固销3将底板1与凹模胎体4锁紧,保证两者紧密结合;所述的凹模胎体4左右两侧分别对称安装两个钢丝螺套5,保证左右平衡,钢丝螺套5内安装吊环6,用于模具的吊运;所述的凹模胎体4顶部前后两侧各安装一个挡板7,每个挡板7由两个螺钉8固定,挡板7宽度为90mm,用于将凹模胎体4的两个胎体组件紧密贴合,防止零件成形过程中发生移动。

27.如图4和图5所示,所述上模具包括凸模胎体9、模柄10、模柄通孔11和t形滑块12。所述的凸模胎体9为零件的凹模型面,加工精度不大于0.1mm,凸模胎体9上端钻制6个模柄通孔11,模柄10插入模柄通孔11内将固定在凸模胎体9顶端的t形滑块12定位,t形滑块12上端结构为t形,便于插入蒙皮拉伸机上压装置的t形槽内进行连接。

28.进一步的,所述的底板1选用45#钢;使用数控机床对底板1进行平面加工,直线度不大于0.03mm,表面粗糙度不大于ra1.6μm。

29.一种变曲度u形蒙皮加工模具的使用方法,包括如下步骤:

30.步骤1,使用吊车将挂钩挂入吊环6内,将下模具吊运至蒙皮拉伸机工作平台上,使用塞尺对底板1与平台之间的间隙进行测量,两者之间间隙为0.4mm,防止成形过程中出现压力不平衡,导致零件受力不均匀而产生缺陷。

31.步骤2,将上压装置移动至下模具上方,将上压装置下降至距离地面1400mm,使用吊车将上模具吊运至上压装置一侧,将上模具t形滑块12与上压装置上的t形口对齐后推入,将上模具推至上压装置的中心位置,完成后将上压装置升起,等待下一步成形。

32.步骤3,将需要成形的铝合金板料放在下模具表面,铝合金板料中心线方向与模具保持一致,便于成形过程中两侧变形量一致;启动上压装置开关键,将上压装置向下移动,移动速率在950mm/min,凸模胎体9将铝合金板料缓慢压入下模具凹模胎体4内,直至两者合模为止,保压2分钟,然后抬起上模具。

33.步骤4,将初次成形的板料从凹模胎体4中取出,移交至热处理固溶,固溶结束后使用水作为介质进行冷却,完成淬火工序,8分钟后再次将初次成形后的板料放入凹模胎体4中。

34.步骤5,二次启动上压装置,将凸模胎体9向下压入凹模胎体4中,移动速率为500mm/min,增加压力,将大曲率位置加工至贴模,此次保压时间延长至8分钟,减少零件回弹,完成成形过程。

35.以上所述实施例仅表达本发明的实施方式,但并不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还

可以做出若干变形和改进,这些均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。