:

1.本技术属于精细化工领域,具体地,涉及一种聚合物钯催化剂,其制备方法以及采用其催化丁二烯调聚制备2,7-辛二烯甲醚的方法。

背景技术:

2.1-辛烯是一种非常重要的化工原料,它与乙烯共聚可以得到高品质的聚乙烯。1-辛烯的工业生产方法有蜡裂解法和乙烯齐聚法两大类。从工艺过程来看,蜡裂解法工艺简单、成熟、不用催化剂、运行容易,是20世纪70年代初世界上生产α-烯烃的主要方法,并且建有大规模的生产装置。然而,蜡裂解得到的低碳α-烯烃是奇数和偶数烯烃的混合物,并且含有一定量的双烯烃,因此很难分离出共聚用的高纯度α-烯烃单体。乙烯齐聚法所得产品均为偶数α-烯烃,各碳数间的沸点相差较大,因此容易分离成高纯度的单体。然而,乙烯齐聚法α-烯烃碳数呈现一定的分布,c8组分质量分数只有10%~20%,该方法乙烯消耗大。上述两种工艺都有其弊端,鉴于此,dow公司于1992年开发了经甲辛醚催化裂解制1-辛烯的新路线,很好的改善了1-辛烯的制备工艺。甲辛醚是该工艺中的原料,其合成方法很多,但是大部分都存在工艺复杂,成本高的缺点。相较于其他路线,丁二烯调聚制备2,7-辛二烯甲醚,然后氢化制备甲辛醚是最具竞争力的工艺。目前丁二烯产能过剩,而且此工艺的转化率和选择性都非常高,这也助推此工艺的发展。

3.丁二烯调聚是一种100%原子效率的反应,这意味着底物的每个原子都可以在产物中找到。这一特性使其成为工业过程中一个很重要的应用,这也非常有利于工业化过程。因此,该工艺成为了开发的热点。丁二烯调聚制备2,7-辛二烯甲醚是1-辛烯制备工艺的关键步骤。自上世纪九十年代以来,该工艺研发的重点在于配体的开发。beller等人在2004年开发了一种卡宾结构钯催化剂(chem.eur.j.2004,10,3891-3900),并测试了该系列催化剂对丁二烯和甲醇的调聚反应活性。结果显示该催化剂有很高的活性和选择性,最高收率近100%,正异构比也接近50。hausoul等人在2011年开发了一系列大位阻磷配体(organometallics 2011,30,792

–

799),测试发现2,7-辛二烯甲醚的选择性也近90%。zhang等人2021年开发了一系列大体积的茂金属磷配体(molecular catalysis 515(2021)111883),并将其应用于催化丁二烯和甲醇的调聚反应。结果显示,该类配体的化学选择性高达98%,正异构比也达到25左右。

4.通过调研文献发现,上述丁二烯调聚制备2,7-辛二烯甲醚工艺的开发主要集中在均相催化剂的开发,非均相催化剂的研究较少。众所周知,钯是贵金属,如果在催化工艺中不能得到有效的循环使用,这无疑会增加生产成本。同时也会造成钯的流失,对环境带来污染。非均相催化剂的开发势在必行。

5.因此,针对上述现有技术存在的问题,需要开发具有较高稳定性且能够循环使用的非均相催化剂的技术。

辛二烯甲醚的方法,所述方法包括如下步骤:

25.在惰性气体保护下,将上述聚合物钯催化剂、碱和甲醇混合,再加入丁二烯,在密闭容器中25℃~100℃下反应1h~24h。

26.结合第三方面,在一种可行的实施方式中,所述惰性气体可以为氮气或氩气,反应器为高压釜或者厚壁耐压瓶。。

27.结合第三方面,在一种可行的实施方式中,所述碱可以为选自甲醇钠、氢氧化钠、氢氧化钾、三甲胺、三乙胺、吡啶、喹啉、1,8-二氮杂二环[5.4.0]十一碳-7-烯、4-二甲氨基吡啶和三乙烯二胺中的至少一种,优选为甲醇钠、氢氧化钠或三甲胺。

[0028]

结合第三方面,在一种可行的实施方式中,所述聚合物钯催化剂中金属钯与丁二烯的摩尔比为1:1000~1:300000,优选为1:3000~1:50000。

[0029]

结合第三方面,在一种可行的实施方式中,所述甲醇与丁二烯的体积比为10:1~1:2。

[0030]

结合第三方面,在一种可行的实施方式中,基于丁二烯,所述碱的用量为0mol%~5mol%,优选为0.5mol%~2mol%。

[0031]

结合第三方面,在一种可行的实施方式中,反应的温度优选为40℃~70℃。

[0032]

结合第三方面,在一种可行的实施方式中,反应的时间优选为10h~20h。

[0033]

结合第三方面,在一种可行的实施方式中,先将体系降温至-20℃~-50℃再加入丁二烯。

[0034]

结合第三方面,在一种可行的实施方式中,丁二烯可直接加入或以丁二烯甲醇溶液的方式加入。进一步地,所述丁二烯甲醇溶液中,丁二烯的质量浓度为10%~50%。

[0035]

根据本技术提供的技术方案,相比于现有技术至少包括以下有益效果:

[0036]

根据本技术的聚合物钯催化剂为非均相固体催化剂,在催化丁二烯调聚制备2,7-辛二烯甲醚是可具有很好稳定性和较高的循环利用率。根据本技术的聚合物钯催化剂的制备方法操作简便,反应条件温和。根据本技术的采用所述聚合物钯催化剂催化丁二烯调聚制备2,7-辛二烯甲醚的方法具有较高的反应活性和选择性,转化率和原子利用率较高。

附图说明

[0037]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0038]

图1为根据本技术的一个实施方式的制备实施例4制得的催化剂cat1的扫描电镜图片。

[0039]

图2为根据本技术的一个实施方式的制备实施例4制得的催化剂cat1的透射电镜图片。

[0040]

图3为根据本技术的一个实施方式的制备实施例4制得的催化剂cat1的热重曲线图片。

具体实施方式

[0041]

为了使本领域技术人员能够更清楚地理解本技术,以下将结合实施例详细地描述本技术。在进行描述之前,应当理解的是,在本说明书和所附的权利要求书中使用的术语不应解释为限制于一般含义和字典含义,而应当在允许发明人适当定义术语以进行最佳解释的原则的基础上,根据与本技术的技术方面相应的含义和概念进行解释。因此,这里提出的描述仅仅是出于举例说明目的优选实例,并非意图限制本技术的范围,从而应当理解的是,在不偏离本技术的精神和范围的情况下,可以由其获得其他等价方式或改进方式,而本技术要求保护的范围应以权利要求限定的范围为准。除非特别说明,以下实施例中使用的试剂和仪器均为市售可得产品。

[0042]

作为非常重要的化工原料,1-辛烯与乙烯共聚可以得到高品质的聚乙烯,而1-辛烯可通过2,7-辛二烯甲醚经氢化和裂解来制备。因此,2,7-辛二烯甲醚也是一种非常重要的有机化工中间体。目前,2,7-辛二烯甲醚主要是经过甲醇与丁二烯调聚反应制备,制备工艺中所用催化剂主要是均相的钯(pd)催化剂。钯作为贵金属在均相反应中不能重复利用,这不仅导致生产成本高,而且钯的流失也会造成环境污染。因此,本技术开发了非均相的聚合物钯催化剂来弥补上述均相催化剂的缺点。

[0043]

第一方面,本技术提供了一种聚合物钯催化剂,其包括作为活性组分的金属钯和作为载体的载体聚合物,其中所述载体聚合物由苯乙烯与乙烯基功能化的三苯基膦聚合而成。

[0044]

在本技术中,所述聚合物钯催化剂稳定性好,可以循环利用,从而能够大大降低生产成本。此外,所述聚合物钯催化剂的催化效果还高于同等条件下三苯基膦的催化活性(均相催化),并且反应活性和选择性都很优秀。

[0045]

所述载体聚合物制备过程如下:在氩气保护下,将乙烯基功能化的三苯基膦、苯乙烯和偶氮二异丁腈溶于四氢呋喃中,在100℃反应24小时。冷却至室温,离心分离,四氢呋喃洗涤,60℃真空干燥,即可得到所述载体聚合物(pol)。

[0046]

结合第一方面,在一种可行的实施方式中,所述乙烯基功能化的三苯基膦可以为选自4-乙烯基苯基二苯基膦、二(4-乙烯基苯基)苯基膦和三(4-乙烯基苯基)膦中的至少一种。通过乙烯基功能化三苯基膦,从而能够提供较佳的聚合基团(乙烯基),便于制得性能优异的载体聚合物。特别地,所述乙烯基功能化的三苯基膦优选为三(4-乙烯基苯基)膦,这可以使得所述载体聚合物拥有较多的三苯基膦基团,更有利于发挥所述聚合物钯催化剂的催化功效。

[0047]

结合第一方面,在一种可行的实施方式中,所述聚合物钯催化剂中,所述金属钯的负载量为0.4%~10%(例如,可以为0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%或10%,或者为所述范围内的任意数值),并且优选为0.7%~6%。在上述负载量范围内,能够有利于催化剂充分发挥其催化活性并有利于催化剂的循环再生。

[0048]

结合第一方面,在一种可行的实施方式中,所述载体聚合物的比表面积为1m2/g~1500m2/g(例如,可以为1m2/g、2m2/g、5m2/g、10m2/g、15m2/g、20m2/g、30m2/g、40m2/g、50m2/g、70m2/g、100m2/g、200m2/g、300m2/g、400m2/g、500m2/g、600m2/g、700m2/g、800m2/g、900m2/g、1000m2/g、1100m2/g、1200m2/g、1300m2/g、1400m2/g或1500m2/g,或者为所述范围内的任意数

值),并且优选为500m2/g~1200m2/g。在上述比表面积范围内,所述载体聚合物能够充分负载和固定活性组分金属钯,并且可提高并充分发挥金属钯的催化活性,促进反应的进行。

[0049]

结合第一方面,在一种可行的实施方式中,所述载体聚合物的孔径为1nm~100nm(例如,可以为1nm、2nm、3nm、5nm、10nm、15nm、20nm、25nm、30nm、35nm、40nm、45nm、50nm、55nm、60nm、65nm、70nm、75nm、80nm、85nm、90nm、95nm或100nm,或者为所述范围内的任意数值),并且优选为1nm~50nm。在上述孔径范围内,能够有利于丁二烯调聚反应的原料和产物在所述载体聚合物的进出,并且可在空间上提供一种丁二烯调聚反应的微环境,改善反应的过程,提高产品的选择性。。

[0050]

结合第一方面,在一种可行的实施方式中,作为聚合单体的苯乙烯与所述乙烯基功能化的三苯基膦的摩尔比为0:1~100:1(例如,可以为0:1、1:1、2:1、5:1、7:1、10:1、15:1、20:1、25:1、30:1、35:1、40:1、45:1、50:1、55:1、60:1、65:1、70:1、75:1、80:1、85:1、90:1、95:1或100:1,或者为所述范围内的任意数值),并且优选为0:1~10:1,更优选为0:1。在所述聚合单体的摩尔比范围内,有利于催化剂中钯的分散,从而得到单原子状态的催化剂,获得性能最佳的催化效果。特别地,当所述摩尔比为0:1是,表示所述聚合单体仅为所述乙烯基功能化的三苯基膦,而未采用苯乙烯。这可以使得膦原子的浓度达到最大,更有利于金属钯的负载,也能提高催化剂的循环性能。

[0051]

第二方面,本技术提供了一种上述聚合物钯催化剂的制备方法,包括:

[0052]

在惰性气体保护下,将金属钯前驱体与载体聚合物分散在溶剂中,在20℃~100℃下反应0h~24h,其中所述金属钯前驱体与所述载体聚合物的质量比为1:1~1:100。

[0053]

在本技术中,所述制备方法操作简便,反应条件温和,能够获得性能优良的聚合物钯催化剂。

[0054]

结合第二方面,在一种可行的实施方式中,所述金属钯前驱体可以为选自pd(oac)2、pdcl2、pd(acac)2、pd(dba)2和pd2(dba)3中的至少一种,优选为pd(oac)2和pd(acac)2。

[0055]

结合第二方面,在一种可行的实施方式中,所述溶剂可以为选自正己烷、环己烷、苯、甲苯、二甲苯、甲醇、乙醇、异丙醇、乙醚、四氢呋喃和二氧六环中的至少一种,优选为四氢呋喃、甲苯或者甲醇。

[0056]

结合第二方面,在一种可行的实施方式中,所述惰性气体可以为氮气或氩气。

[0057]

结合第二方面,在一种可行的实施方式中,反应的温度为20℃~100℃,例如,可以为20℃(或室温)、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃,或者为所述范围内的任意数值,并且优选为20℃~70℃。在所述温度范围内,能够有利地制得所述聚合物钯催化剂。

[0058]

结合第二方面,在一种可行的实施方式中,反应的时间为0h~24h,例如,可以为0h、0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h、10h、10.5h、11h、11.5h、12h、12.5h、13h、13.5h、14h、14.5h、15h、15.5h、16h、16.5h、17h、17.5h、18h、18.5h、19h、19.5h、20h、20.5h、21h、21.5h、22h、22.5h、23h、23.5h或24h,或者为所述范围内的任意数值,并且优选为8h~15h。在所述时间范围内,能够有利地制得所述聚合物钯催化剂。

[0059]

结合第二方面,在一种可行的实施方式中,所述金属钯前驱体与所述载体聚合物

的质量比为1:1~1:100,例如,可以为1:1、2:1、5:1、7:1、10:1、15:1、20:1、25:1、30:1、35:1、40:1、45:1、50:1、55:1、60:1、65:1、70:1、75:1、80:1、85:1、90:1、95:1或100:1,或者为所述范围内的任意数值,并且优选为1:10~1:50。在所述质量比范围内,能够有利地制得所述聚合物钯催化剂。

[0060]

结合第二方面,在一种可行的实施方式中,所述制备方法还包括反应结束后将产物离心分离,所得固体用四氢呋喃洗涤至少3次,之后真空干燥。通过所述后处理,可制得催化剂成品,便于用于丁二烯调聚制备2,7-辛二烯甲醚的过程中。

[0061]

第三方面,本技术提供了一种采用上述聚合物钯催化剂催化丁二烯调聚制备2,7-辛二烯甲醚的方法,所述方法包括如下步骤:

[0062]

在惰性气体保护下,将上述聚合物钯催化剂、碱和甲醇混合,再加入丁二烯,在密闭容器中25℃~100℃下反应1h~24h。

[0063]

在本技术中,上述方法具有较高的反应活性和选择性,转化率和原子利用率较高。

[0064]

结合第三方面,在一种可行的实施方式中,所述惰性气体可以为氮气或氩气,反应器为高压釜或者厚壁耐压瓶。。

[0065]

结合第三方面,在一种可行的实施方式中,所述碱可以为选自甲醇钠、氢氧化钠、氢氧化钾、三甲胺、三乙胺、吡啶、喹啉、1,8-二氮杂二环[5.4.0]十一碳-7-烯、4-二甲氨基吡啶和三乙烯二胺中的至少一种,优选为甲醇钠、氢氧化钠或三甲胺。本技术可选用的碱类型广泛,便于取舍,从而有利于工业生产的进行。

[0066]

结合第三方面,在一种可行的实施方式中,所述聚合物钯催化剂中金属钯与丁二烯的摩尔比为1:1000~1:300000,例如,可以为1:1000、1:2000、1:3000、1:4000、1:5000、1:7000、1:10000、1:20000、1:30000、1:50000、1:70000、1:100000、1:150000、1:200000、1:250000或1:300000,或者为所述范围内的任意数值,并且优选为1:3000~1:50000。在所述摩尔比范围内,所述聚合物钯催化剂能够高效的催化丁二烯调聚制备2,7-辛二烯甲醚。

[0067]

结合第三方面,在一种可行的实施方式中,所述甲醇与丁二烯的体积比为10:1~1:2.。

[0068]

结合第三方面,在一种可行的实施方式中,基于丁二烯,所述碱的用量为0mol%~5mol%,优选为0.5mol%~2mol%。

[0069]

结合第三方面,在一种可行的实施方式中,反应的温度为25℃~100℃,例如,可以为25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃,或者为所述范围内的任意数值,并且优选为40℃~70℃。在所述温度范围内,能够有利地促进丁二烯调聚制备2,7-辛二烯甲醚反应的进行。

[0070]

结合第三方面,在一种可行的实施方式中,反应的时间为1h~24h,例如,可以为1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h、10h、10.5h、11h、11.5h、12h、12.5h、13h、13.5h、14h、14.5h、15h、15.5h、16h、16.5h、17h、17.5h、18h、18.5h、19h、19.5h、20h、20.5h、21h、21.5h、22h、22.5h、23h、23.5h或24h,或者为所述范围内的任意数值,并且优选为10h~20h。在所述时间范围内,能够将丁二烯完全转化。

[0071]

结合第三方面,在一种可行的实施方式中,先将体系降温至-20℃~-50℃再加入丁二烯。通过降低温度能够避免丁二烯加入过程中汽化损失。

[0072]

结合第三方面,在一种可行的实施方式中,丁二烯可直接加入或以丁二烯甲醇溶

液的方式加入。进一步地,所述丁二烯甲醇溶液中,丁二烯的质量浓度为10%~50%。

[0073]

根据本技术的聚合物钯催化剂为非均相固体催化剂,在催化丁二烯调聚制备2,7-辛二烯甲醚是可具有很好稳定性和较高的循环利用率。根据本技术的聚合物钯催化剂的制备方法操作简便,反应条件温和。根据本技术的采用所述聚合物钯催化剂催化丁二烯调聚制备2,7-辛二烯甲醚的方法具有较高的反应活性和选择性,转化率和原子利用率较高。

[0074]

实施例

[0075]

制备实施例1:载体聚合物聚三苯基膦pol1的制备

[0076]

氩气保护下,取1g三(4-乙烯基苯基)膦和100mg偶氮二异丁腈加入反应瓶中,加30ml四氢呋喃,,100℃反应24小时。冷却至室温,离心分离,四氢呋喃洗涤3次,60℃真空干燥,得到载体聚合物pol1。

[0077]

制备实施例2:载体聚合物苯乙烯与三(4-乙烯基苯基)膦共聚物copol2的制备

[0078]

氩气保护下,取1g三(4-乙烯基苯基)膦、1.5g苯乙烯和120mg偶氮二异丁腈加入反应瓶中,加50ml thf,100℃反应24小时。冷却至室温,离心分离,四氢呋喃洗涤3次,60℃真空干燥,得到载体聚合物copol2。

[0079]

制备实施例3:载体聚合物苯乙烯与三(4-乙烯基苯基)膦共聚物copol3的制备

[0080]

氩气保护下,取1g三(4-乙烯基苯基)膦、3g苯乙烯和150mg偶氮二异丁腈加入反应瓶中,加100ml thf,100℃反应24小时。冷却至室温,离心分离,四氢呋喃洗涤3次,60℃真空干燥,得到载体聚合物copol3。

[0081]

制备实施例4:聚合物钯催化剂cat1的制备

[0082]

氩气保护下,取0.5g载体聚合物pol1加入反应瓶中,加10ml四氢呋喃,然后加10mg醋酸钯,60℃反应8h。冷却至室温,离心分离,四氢呋喃洗涤3次,60℃真空干燥,得到聚合物钯催化剂cat1。

[0083]

由图1和2可以看出,催化剂cat1为多孔的聚合物,这一特性使其具有较高的比表面积,从而使活性位点增加,催化性能提高。由图3可以看出催化剂cat1非常稳定,超过450℃催化剂cat1才开始分解,这也为催化剂的优秀循环性能奠定了基础。

[0084]

制备实施例5:聚合物钯催化剂cat2的制备

[0085]

氩气保护下,取0.5g载体聚合物pol1加入反应瓶中,加10ml四氢呋喃,然后加50mg醋酸钯,60℃反应8h。冷却至室温,离心分离,四氢呋喃洗涤3次,60℃真空干燥,得到聚合物钯催化剂cat2。

[0086]

制备实施例6:聚合物钯催化剂cat3的制备

[0087]

氩气保护下,取0.5g载体聚合物pol1加入反应瓶中,加10ml四氢呋喃,然后加100mg醋酸钯,60℃反应8h。冷却至室温,离心分离,四氢呋喃洗涤3次,60℃真空干燥,得到聚合物钯催化剂cat3。

[0088]

制备实施例7:聚合物钯催化剂cat4的制备

[0089]

氩气保护下,取0.5g载体聚合物copol2加入反应瓶中,加10ml四氢呋喃,然后加25mg醋酸钯,60℃反应8h。冷却至室温,离心分离,四氢呋喃洗涤3次,60℃真空干燥,得到聚合物钯催化剂cat4。

[0090]

制备实施例8:聚合物钯催化剂cat5的制备

[0091]

氩气保护下,取0.5g载体聚合物copol3加入反应瓶中,加10ml四氢呋喃,然后加

20mg醋酸钯,60℃反应8h。冷却至室温,离心分离,四氢呋喃洗涤3次,60℃真空干燥,得到聚合物钯催化剂cat5。

[0092]

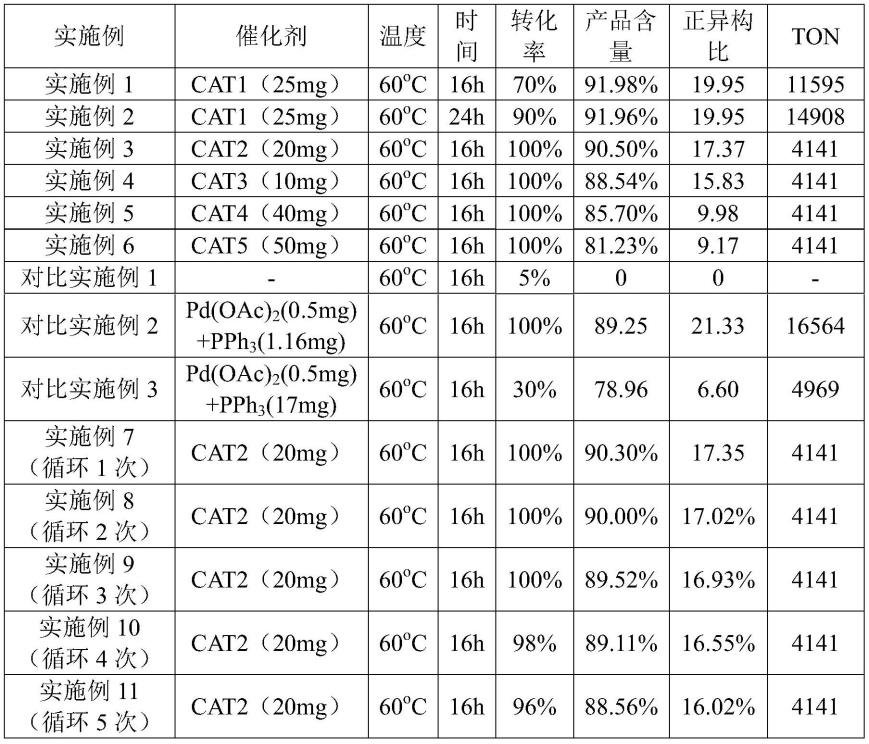

实施例1~11和对比实施例1~3

[0093]

采用如下方法来进行根据本技术的丁二烯调聚制备2,7-辛二烯甲醚的过程:

[0094]

在氮气保护下,取适量制备实施例制得的聚合物钯催化剂和20mg甲醇钠加入高压釜或者厚壁耐压瓶中,加3ml无水甲醇,降温至-20℃,加2g丁二烯,封闭反应器,25℃-100℃反应1-24h。降温,取样检测。其中,实施例7~11为:反应完成后,将聚合物钯催化剂离心分离,甲醇洗涤2次,60℃真空干燥回收后重新投料使用,分别重复上述操作5次。

[0095]

具体实验条件和反应结果如下表1所示:

[0096]

[表1]

[0097][0098]

其中,ton(转化数):每摩尔催化剂转化的原料的摩尔数,即反应物转化的摩尔数/催化剂的摩尔数。

[0099]

由实施例1和实施例2可以看出,催化剂的活性非常高。仅25mg催化剂(金属负载量0.4mg左右,丁二烯的量为2g)即可在温和条件下催化反应快速进行,16小时转化率可达70%左右,24小时转化率可超过90%,可见ton(转化数)还是非常高的。由实施例3、4、5和6可以看出,随着金属负载量的提高,丁二烯可实现完全转化,但是产物的选择性稍有所降低。由对比实施例1可以看出,不使用催化剂的情况下,反应没有转化,说明催化剂在反应中起很重要的作用。由对比实施例2和3可以看出,用现有技术的三苯基膦均相催化,p/pd等于2左右时反应效果良好,但是相比于催化剂cat1还有所不如;当p/pd与cat1一致时,反应变

得非常差,转化率和选择性都不好,这是游离配体过量造成的。由实施例7至11的循环实验可以看出,根据本技术的催化剂具有很好的循环性能。

[0100]

本技术的上述具体实施例仅仅是用于对本技术进行解释的实施例而已,而并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要做出没有创造性贡献的修改,然而,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。