一种brb安装埋件加固定位结构

技术领域

1.本实用新型涉及钢结构建筑领域,尤其是涉及一种brb安装埋件加固定位结构。

背景技术:

2.屈曲约束支撑构件又称为防屈曲支撑或brb,brb支撑是在支撑外部设置套管,约束支撑的受压屈曲,构成屈曲约束支撑,屈曲约束支撑仅芯板与其他构件连接,所受的荷载全部由芯板承担,外套筒和填充材料仅约束芯板受压屈曲,使芯板在受拉和受压下均能进入屈服。brb一般采用人字形、v字形、交叉形或单斜形等安装形式。采用这些形式可使brb借楼房的上层楼板和下层楼板的层间剪切变形,消耗地震能量,达到消能减震的目的。

3.相关技术中,brb主要包括安装埋件、以及设置于安装埋件上的芯板,其中,安装埋件安装在上层楼板的承重梁上,芯板的一端焊接于安装埋件的侧壁,芯板的另一端固定连接于下层楼板。

4.但是,相关技术中的brb通常需要在新建承重梁时先将安装埋件设置在承重梁的模板内,模板呈凵型设置,且模板的开口朝上,再进行混凝土浇筑,然而在浇筑混凝土时,安装埋件易受到混凝土的冲击而使得安装埋件在模板内的位置发生移动,导致在浇筑混凝土时需要工作人员不断地对安装埋件的位置进行校正,增大了工作人员的劳动强度,且安装埋件的定位不精准,容易出现偏差。

技术实现要素:

5.为了改善相关技术中的安装埋件在浇筑混凝土时易受到混凝土的冲击而使得安装埋件在模板内发生移动,导致工作人员需不断地对安装埋件的位置进行校正,增大了工作人员的劳动强度且安装埋件容易出现偏差的现象,本技术提供一种brb安装埋件加固定位结构。

6.本技术提供的一种brb安装埋件加固定位结构采用如下的技术方案:

7.一种brb安装埋件加固定位结构,包括设置在上层楼板的模板以及设置在模板内的安装埋件本体,所述模板的开口处设置有固定板,且固定板位于安装埋件的上方,所述安装埋件本体的两侧均焊接有钢板,所述钢板上开设有圆孔,所述圆孔内插接配合有对拉螺杆,所述对拉螺杆呈竖直设置,所述对拉螺杆的两端分别穿出固定板和模板外,所述对拉螺杆上设置有用于分别抵接固定板和模板以令所述安装埋件本体固定在模板内的固定组件。

8.通过采用上述技术方案,安装brb的安装埋件本体时,将安装埋件放入模板内,通过对拉螺杆与钢板上的圆孔插接配合,使安装埋件本体被对拉螺杆固定在模板内,通过固定组件将对拉螺杆的两端固定,从而使安装埋件固定在模板内,不易发生偏移。相较于相关技术中的安装埋件,本技术通过对拉螺杆将安装埋件固定在模板内,并将通过固定组件将对拉螺杆的两端分别固定在固定板和模板上,使在浇筑混凝土时,安装埋件本体在模板内受到混凝土的冲击不易发生偏移,降低了工作人员的劳动强度,且安装埋件本体的定位准确,不易出现偏差。

9.优选的,所述固定组件包括设置于所述对拉螺杆上的第一螺母和第二螺母,所述第一螺母用于抵接所述固定板的顶面,所述第二螺母用于抵接所述模板的底侧。

10.通过采用上述技术方案,第一螺母将对拉螺杆的顶端固定在固定板的顶面,第二螺母将对拉螺杆的底端固定在模板的底侧,使的对拉螺杆的两端不易发生移位,从而使安装埋件本体固定在模板内,不易发生移位。

11.优选的,所述对拉螺杆上还设置有第一抵接环和第二抵接环,所述第一抵接环位于所述固定板与第一螺母之间,所述第二抵接环位于所述模板与第二螺母之间。

12.通过采用上述技术方案,第一抵接环能够增大第一螺母与固定板的顶面的接触面积,第二抵接环能够增大第二螺母与模板的底侧的接触面积,使第一螺母和第二螺母对对拉螺杆的固定效果较佳。

13.优选的,所述模板内开设有定位槽,所述定位槽沿所述模板的宽度方向设置,且所述定位槽贯穿模板的底侧,所述安装埋件本体的底侧经所述定位槽伸出模板外。

14.通过采用上述技术方案,定位槽能够对安装埋件本体起到定位的作用,使安装埋件能够快速安装在模板内。

15.优选的,所述安装埋件本体上设置有用于抵接所述定位槽的槽口处的抵接环,所述抵接环沿所述安装埋件的周向方向设置。

16.通过采用上述技术方案,抵接环抵接于定位槽的槽口处,使安装埋件本体不易从槽口处滑出。

17.优选的,所述固定板上开设有卡接沿,所述卡接沿沿固定板的宽度方向设置,所述模板上设置有用于与所述卡接沿卡接配合的卡接槽。

18.通过采用上述技术方案,卡接沿与卡接槽的配合,使固定板能够快速对位在模板上,操作较简便。

19.优选的,所述固定板上还开设通孔,所述通孔插接配合有螺杆,所述螺杆的底端穿过通孔后螺纹连接于所述模板。

20.通过采用上述技术方案,使固定板在与模板快速对位后,通过螺杆固定连接于模板上,使在向模板内浇筑混凝土时,固定板不易发生移位。

21.优选的,所述固定板上还开设有观测口。

22.通过采用上述技术方案,使在对模板进行混凝土浇筑时,通过观测口能够观察混凝土的与安装埋件的凝结情况。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.本技术在安装brb时,将安装埋件本体放入模板内,通过对拉螺杆穿过安装埋件的两侧的钢板,使对拉螺杆将安装埋件定位在模板内,通过第一螺母和第二螺母将对拉螺杆的两端分别固定在固定板的顶面和模板的底侧,从使安装埋件被稳定地固定在模板内,使在对模板进行混凝土浇筑时,安装埋件受到混凝土的冲击不易发生偏移,降低了工作人员的劳动强度,且安装埋件的定位较为精准,不易出现偏差;

25.2.本技术在安装brb时,通过设置在模板底侧的定位槽能够使安装埋件本体快速定位,操作简便,提高了安装效率。

附图说明

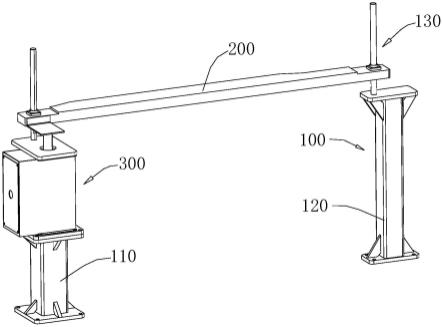

26.图1是本实施例的整体结构示意图;

27.图2是本实施例的局部剖视爆炸图;

28.图3是图2中a部分的放大图;

29.图4是图2中b部分的放大图。

30.附图标记说明:1、上层楼板;2、下层楼板;3、承载柱;4、承重梁位;5、模板;6、固定板;7、卡接沿;8、卡接槽;9、螺杆;10、观测口;11、安装埋件本体;12、定位槽;13、抵接环;15、钢板;16、圆孔;17、对拉螺杆;18、第一螺母;19、第二螺母;20、第一抵接环;21、第二抵接环;22、芯板;23、约束套管;24、底座。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.一种brb安装埋件加固定位结构,参照图1,包括楼房中的已浇筑混凝土的下层楼板2、未浇筑混凝土的上层楼板1以及设置在上层楼板1和下层楼板2之间用于支撑上层楼板1的承载柱3,其中,上层楼板1和下层楼板2均呈长方体状设置,承载柱3的数量为两根,两根承载柱3呈对称设置。

33.参照图1,上层楼板1上设置有承重梁位4,承重梁位4处设置有模板5,模板5的截面呈凵型设置,模板5的开口朝上,且模板5沿上层楼板1的长度方向设置。

34.参照图2和图3,模板5的顶面设置有固定板6,固定板6呈长方体状设置,且固定板6盖合于模板5的开口处,且固定板6的长度小于模板5的长度。固定板6朝向模板5的一侧设置有卡接沿7,卡接沿7沿固定板6的宽度方向设置,模板5上设置有用于与卡接沿7卡接配合的卡接槽8。本实施例中,卡接沿7与卡接槽8的数量均为两条,两条卡接沿7对称设置于固定板6的顶面的两侧。固定板6的四角处还开设有通孔,四个通孔内均插接配合有螺杆9,模板5上开设有用于与螺杆9螺纹配合的螺孔,螺杆9的底端穿过通孔后螺纹连接于螺孔,从而使固定板6固定连接于模板5的顶面。此外,固定板6上还开设有用于观测模板5内部的观测口10。

35.参照图2和图4,模板5内设置有安装埋件本体11,安装埋件本体11位于固定板6的正下方,模板5内开设有用于定位安装埋件本体11的定位槽12,定位槽12沿模板5的宽度方向设置,且定位槽12贯穿模板5的底侧。安装埋件本体11的底侧伸入定位槽12后穿出于模板5外,安装埋件本体11上设置有用于抵接定位槽12的槽口处的抵接环13,且抵接环13沿安装埋件本体11的周向方向设置。

36.参照图2和图4,安装埋件本体11的两侧均设置有钢板15,两块钢板15对称设置于安装埋件本体11的两侧,且两块钢板15均焊接于安装埋件本体11的侧壁。钢板15呈长方体状设置,且钢板15平行于固定板6,钢板15上开设有圆孔16,圆孔16内插接配合有对拉螺杆17,对拉螺杆17呈竖直设置,对拉螺杆17的一端伸出固定板6外,且对拉螺杆17的另一端伸出模板5的底侧。对拉螺杆17上设置有用于分别抵接于固定板6和模板5以令安装埋件本体11固定在模板5内的固定组件。

37.具体的,参照图2和图4,固定组件包括设置于对拉螺杆17上的第一螺母18和第二螺母19,第一螺母18与第二螺母19均与对拉螺杆17螺纹配合,且第一螺母18用于抵接固定板6的顶面,第二螺母19用于抵接模板5的底侧。本实施例中,第一螺母18和第二螺母19均为

蝶形螺母。通过第一螺母18和第二螺母19的配合,使对拉螺杆17的两端分别固定连接于固定板6和模板5,从而使安装埋件本体11固定在模板5内,进而使在对模板5进行混凝土浇筑时,安装埋件本体11在混凝土的冲击下不易发生偏移。

38.参照图2和图4,此外,对拉螺杆17上还设置有第一抵接环20和第二抵接环21,第一抵接环20位于第一螺母18和固定板6之间,第二抵接环21位于第二螺母19与模板5之间。

39.参照图2和图4,安装埋件本体11的底侧的侧壁设置有用于向安装埋件本体11提供屈曲约束支撑的支撑组件,本实施例中,支撑组件为两组,两组支撑组件呈人字型设置,在其他实施例中,芯板22可呈v字型或交叉形设置。具体的,支撑组件包括芯板22、套设于芯板22外的约束套管23以及设置在芯板22与约束套管23之间的无粘接隔离材料。其中,芯板22的截面呈十字型设置,芯板22的一端焊接于安装埋件的侧壁,芯板22远离安装埋件的一端设置有底座24,底座24固定连接于下层楼板2上。约束套管23呈长方体状设置,且约束套管23的两端呈收口设置,无黏结隔离材料用于消除芯板22与约束套管23之间的摩擦力,使芯板22能够几乎不受约束地自由伸缩。

40.本技术的实施原理为:安装brb时,将安装埋件放入上层楼板1的承重梁的模板5内,通过模板5内的定位孔将定位安装埋件,使安装埋件的位置准确,此时将固定板6盖合于模板5上,通过固定板6上的卡接沿7与模板5上的卡接槽8卡接配合,使固定板6精准对位,通过拧紧对拉螺杆17上的第一螺母18和第二螺母19,使第一螺母18和第二螺母19分别抵接于固定板6的顶面和模板5的底侧,从而使安装埋件固定在模板5内,使得在对模板5浇筑混凝土时,安装埋件在混凝土的冲击下不易发生移位。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。