1.本实用新型涉及挤压模具生产技术领域,尤其涉及一种便于固定的合金拉杆模具。

背景技术:

2.热挤压,就是将金属材料加热到热锻成形温度进行挤压,即在挤压前将坯料加热到金属的再结晶温度以上的某个温度下进行的挤压。一般情况下,机器零件热挤压成形后,再采用切削等机械加工来提高零件的尺寸精度和表面质量。热挤压模具一般分为上模和下模,其中上模、下模分别起到塑形及定位作用,在上模与下模在合模过程中有一个定位的过程,因此需要将下模进行固定,同时依靠导向定位机构找准定位。

技术实现要素:

3.本实用新型所解决的技术问题在于提供一种便于固定的合金拉杆模具。

4.为解决上述技术问题,本实用新型提供一种便于固定的合金拉杆模具,包括前模、与所述前模对应的后模、设置于所述前模中的进料通道、设置于所述后模中的拉杆成型部以及与所述前模相连的固定机构;所述固定机构包括固定块、设置于所述固定块中与所述固定块滑动配合的多个固定臂、分别驱动各个所述固定臂进退的调节单元以及均布设置于多个所述固定臂内侧壁上的若干夹持齿,各个所述夹持齿的宽度为2-10mm。

5.进一步的是,所述前模沿周向设置有环形槽,所述夹持齿上设置有与所述环形槽配合的环形凸棱。

6.进一步的是,所述固定臂均布设置于所述固定块上,所述固定臂的数量为 3-5个。

7.进一步的是,所述固定块上均布设置有导向块,所述固定臂上设置有与所述导向块配合的导向槽,所述导向块的宽度自靠近所述固定块的一侧向远离所述固定块的一侧逐渐增大。

8.进一步的是,所述导向块的中心线与所述固定块的直径交叉设置。

9.进一步的是,所述调节单元为调节丝杆。

10.进一步的是,所述调节单元包括设置于所述固定臂上的齿条、与所述齿条啮合的齿轮以及驱动所述齿轮旋转的调节电机。

11.进一步的是,所述拉杆成型部的四个角处分别形成桥位,所述桥位处分别设置有加强部,所述加强部为钨钢材质的加强部,所述加强部嵌设于所述后模中,所述加强部与所述后模为一体式结构,所述拉杆成型部沿其长度方向的中心线对称,所述加强部沿所述拉杆成型部长度方向的中心线对称设置。

12.本实用新型的便于固定的合金拉杆模具,使用时,所述固定机构将所述前模固定,便于将该便于固定的合金拉杆模具固定到机床上,具体的,所述调节单元驱动所述固定臂前进,若干所述夹持齿将所述前模夹持固定,当需要松开时,所述调节单元驱动所述固定臂后退缩回即可,夹持简单快捷,各个所述夹持齿的宽度为2-10mm,所述夹持齿可以增强与所

述前模之间的摩擦力,确保夹持的牢固程度,避免机床工作过程中发生位置偏移,同时该宽度的所述夹持齿也不会造成所述前模损伤。

附图说明

13.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

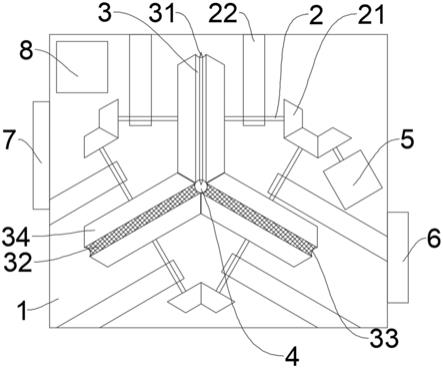

14.图1为本实用新型的便于固定的合金拉杆模具的示意图;

15.图2为本实用新型的便于固定的合金拉杆模具的结构示意图;

16.图3为本实用新型的便于固定的合金拉杆模具的拉杆成型部示意图;

17.图中标记为:

18.前模1,进料通道11,环形槽12,

19.后模2,拉杆成型部20,桥位21,

20.固定机构3,固定块31,固定臂32,调节单元33,齿条331,齿轮332,调节电机333,夹持齿34,环形凸棱35,导向块36,导向槽37。

具体实施方式

21.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本实用新型而不限于限制本实用新型的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

22.参见图1至图3所示,一种便于固定的合金拉杆模具,包括前模1、与所述前模1对应的后模2、设置于所述前模1中的进料通道11、设置于所述后模2 中的拉杆成型部20以及与所述前模1相连的固定机构3;所述固定机构3包括固定块31、设置于所述固定块31中与所述固定块31滑动配合的多个固定臂32、分别驱动各个所述固定臂32进退的调节单元33以及均布设置于多个所述固定臂32内侧壁上的若干夹持齿34,各个所述夹持齿34的宽度为2-10mm。使用时,所述固定机构3将所述前模1固定,便于将该便于固定的合金拉杆模具固定到机床上,具体的,所述调节单元33驱动所述固定臂32前进,若干所述夹持齿34将所述前模1夹持固定,当需要松开时,所述调节单元33驱动所述固定臂32后退缩回即可,夹持简单快捷,各个所述夹持齿34的宽度为2-10mm,所述夹持齿34可以增强与所述前模1之间的摩擦力,确保夹持的牢固程度,避免机床工作过程中发生位置偏移,同时该宽度的所述夹持齿34也不会造成所述前模1损伤。

23.所述前模1沿周向设置有环形槽12,所述夹持齿34上设置有与所述环形槽12配合的环形凸棱35。所述夹持齿34恰好位于所述环形槽12中,所述环形槽12对所述夹持齿34起到定位作用,确保夹持的准确性,所述环形凸棱35与所述环形槽12配合,用于将所述前模1夹紧,提高了夹持过程中的接触面,增强了摩擦力,从而提高了夹持的稳定性。

24.所述固定臂32均布设置于所述固定块31上,所述固定臂32的数量为3-5 个。作为本实用新型的优选实施例,所述固定臂32的数量为3个,3个所述固定臂32可以同步动作或者分别动作,用于将所述前模1夹紧;当3个所述固定臂32同步动作时,夹持方便,且可以确

保每次夹持时所述前模1的中心线位置准确;当3份所述固定臂32分别动作时,可以对夹持时所述前模1及所述后模 2的中心线微调。

25.所述固定块31上均布设置有导向块36,所述固定臂32上设置有与所述导向块36配合的导向槽37,所述导向块36的宽度自靠近所述固定块31的一侧向远离所述固定块31的一侧逐渐增大。

26.所述导向块36的中心线与所述固定块31的直径交叉设置。这样设施,提高了所述固定臂32的进退长度,也增大了所述夹持齿34与所述前模1的接触面积,进一步提高了夹持的稳定性。

27.作为本实用新型的优选实施例,所述调节单元33为调节丝杆。

28.作为本实用新型的另一优选实施例,所述调节单元33包括设置于所述固定臂32上的齿条331、与所述齿条331啮合的齿轮332以及驱动所述齿轮332旋转的调节电机333。所述调节电机333驱动所述齿轮332旋转,带动所述齿条 331及所述固定臂32沿所述导向块36移动,实现了自动化驱动,且结构稳定。

29.所述拉杆成型部20的四个角处分别形成桥位21,所述桥位21处分别设置有加强部(未标注),所述加强部为钨钢材质的加强部,所述加强部嵌设于所述后模2中,所述加强部与所述后模2为一体式结构,所述拉杆成型部20沿其长度方向的中心线对称,所述加强部沿所述拉杆成型部20长度方向的中心线对称设置。在所述桥位21处分别设置有加强部,所述加强部可以为钨钢材质的加强部,加强部可以是通过双金属熔焊工艺焊接相连,熔为一体,这样,提高了桥位处的抗弯强度,且加强部耐磨,从而提高了该动车构件挤压模具的抗弯强度及耐磨性,提高了模具单次上机的连续工作时间,减去了中间氮化环节,缩短了模具使用时的周转时间,提高效率的同时,也提高了其使用寿命。

30.上述实例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人是能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所做的等效变换或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。