1.本公开涉及硫酸铝生产设备技术领域,尤其涉及一种硫酸铝蒸发器。

背景技术:

2.工业硫酸铝为灰白色片状、粒状或块状,因含低铁盐带淡绿色,又因低价铁盐被氧化而使表面发黄,其粗品为灰白色细晶结构多孔状物,易溶于水。在工业硫酸铝的生产中,将硫酸铝浆放在蒸发反应釜内进行蒸发,析出硫酸铝晶体。

3.现有的硫酸铝蒸发装置在实际使用过程中仍存在不足之处,蒸汽管在蒸发罐内部位置固定,不便根据硫酸铝溶液的液面高度调整蒸汽管的位置,当硫酸铝溶液的液面过低时,蒸汽管露出液面会影响蒸汽管的换热效率,并且有可能造成蒸汽管损坏。

技术实现要素:

4.本公开提供一种硫酸铝蒸发器,解决了现有技术中蒸发箱内的液面下降后露出液面的蒸汽管容易损坏的技术问题。

5.解决上述技术问题采用的一些实施方案包括:

6.一种硫酸铝蒸发器,包括蒸发箱,所述蒸发箱内具有蒸发腔,所述蒸发腔内设置有蒸汽管组,所述蒸汽管组包括进气嘴、出气嘴、上蒸汽管和下蒸汽管,所述进气嘴包括本体以及设置于所述本体上的进气管,所述出气嘴包括嘴体以及设置于所述嘴体的出气管,进气管通过本体向所述上蒸汽管、所述下蒸汽管供气,所述上蒸汽管、所述下蒸汽管内的气体通过所述嘴体由所述出气管排出,所述本体设置有控制所述上蒸汽管是否与所述进气管连通的控制阀,所述本体还设置有根据所述蒸发腔内的液面位置控制所述控制阀通断的浮子开关。

7.本方案通过设置上蒸汽管以及下蒸汽管,进气管供应的蒸汽分别进入上蒸汽管、下蒸汽管与蒸发腔内的液体完成热交换,蒸发腔内的液体受热均匀,提升了蒸发器的蒸发效率。

8.同时,随着蒸发的持续进行,蒸发腔内的液面会下降,位于蒸发腔内的浮子开关在液面下降至一定位置时使控制阀断开,此时,进气管供应的蒸汽不再经上蒸汽管而全部进入下蒸汽管,该方案可以避免上蒸汽管露出液面时由于温度过高而损坏。同时,由于进气管内供应的蒸汽全部通过下蒸汽管,此时,下蒸汽管内的蒸汽具有更高的流速,提升了蒸发效率。并且,减少了热量损失。

9.作为优选,所述浮子开关包括安装座,所述安装座与所述本体为一体式结构,所述浮子开关还包括开关杆以及浮球,所述开关杆的一端转动连接于所述安装座,所述开关杆的另一端与所述浮球固定。

10.本方案通过设置安装座,浮子开关易于与本体安装。由于浮子开关的使用寿命有限,浮子开关损坏后可以方便地更换新的,蒸发器易于维护。

11.作为优选,所述本体设置有滑槽,所述滑槽内滑动连接有滑块,所述滑块控制所述

控制阀通断,所述滑块上设置有齿槽,所述开关杆上设置有与所述齿槽啮合的齿轮,所述齿轮转动连接于所述安装座。

12.本方案通过设置滑槽、滑块,浮子开关不直接对控制阀进行控制,而是通过滑块对控制阀进行控制。浮子开关的安装方式不受限制,从而使得浮子开关易于更换,蒸发器易于维护。

13.作为优选,所述滑块设置有导轨,所述滑槽的侧壁上设置有与所述导轨配合的导向槽,所述导向槽与所述滑槽相通。

14.本方案中,通过设置导轨以及导向槽,滑块位移精度高。

15.作为优选,所述安装座包括第一安装板和第二安装板,所述第一安装板、第二安装板分别设置于所述滑槽的两侧,所述第一安装板与所述第二安装板之间形成安装所述齿轮的安装空间。

16.本方案中安装座包括第一安装板和第二安装板,齿轮的两侧分别与第一安装板、第二安装板装配,齿轮位置精度高且受力均匀,浮子开关不易损坏,延长了浮子开关的使用寿命。

17.作为优选,所述本体内设置有过渡腔,所述控制阀的一部分位于所述过渡腔内,所述进气管通过过渡腔、控制阀与所述上蒸汽管连通,所述进气管通过过渡腔与所述下蒸汽管连通。

18.本方案通过设置过渡腔,简化了本体的结构,降低了本体的制造成本。由于本体需要同时与上蒸汽管以及下蒸汽管连通,因此,通过设置过渡腔可以简化本体的结构,不需要在本体上设置复杂的管路。

19.作为优选,所述嘴体内设置有中间腔,所述上蒸汽管、所述下蒸汽管均通过所述中间腔与所述出气管连通。

20.本方案通过设置中间腔,简化了嘴体的结构,不需要在嘴体上设置复杂的管路即可将上蒸汽管、下蒸汽管与出气管连通。

21.作为优选,所述蒸发箱分别设置有与所述进气管、所述出气管配合的安装孔,所述进气管、所述出气管与所述安装孔之间均设置有密封圈。

22.本方案通过设置密封圈,可以避免蒸发腔泄漏,优化了蒸发器的使用性能。

23.作为优选,所述上蒸汽管包括第一水平部和位于所述第一水平部两端的第一竖直部,所述第一水平部与所述第一竖直部为一体式结构。

24.本方案通过设置第一竖直部,第一竖直部的设置可以使第一水平部远离进气管的轴线,从而使得第一水平部在蒸发腔内具有合理的位置,位于蒸发腔内的液体受热均匀。

25.作为优选,所述下蒸汽管包括第二水平部和位于所述第二水平部两端的第二竖直部,所述第二水平部与所述第二竖直部为一体式结构。

26.本方案通过设置第二竖直部,第二竖直部的设置可以使第二水平部远离进气管的轴线,从而使得第二水平部在蒸发腔内具有合理的位置,位于蒸发腔内的液体受热均匀。

27.相对于现有技术,本公开提供的一种硫酸铝蒸发器具有如下优点:

28.1、通过设置上蒸汽管以及下蒸汽管,进气管供应的蒸汽分别进入上蒸汽管、下蒸汽管与蒸发腔内的液体完成热交换,蒸发腔内的液体受热均匀,提升了蒸发器的蒸发效率。

29.2、随着蒸发的持续进行,蒸发腔内的液面会下降,位于蒸发腔内的浮子开关在液

面下降至一定位置时使控制阀断开,此时,进气管供应的蒸汽不再经上蒸汽管而全部进入下蒸汽管,该方案可以避免上蒸汽管露出液面时由于温度过高而损坏。同时,由于进气管内供应的蒸汽全部通过下蒸汽管,此时,下蒸汽管内的蒸汽具有更高的流速,提升了蒸发效率。并且,减少了热量损失。

30.3、通过设置滑槽、滑块,浮子开关不直接对控制阀进行控制,而是通过滑块对控制阀进行控制。浮子开关的安装方式不受限制,从而使得浮子开关易于更换,蒸发器易于维护。

31.4、通过设置第一竖直部,第一竖直部的设置可以使第一水平部远离进气管的轴线,从而使得第一水平部在蒸发腔内具有合理的位置,位于蒸发腔内的液体受热均匀。

32.5、通过设置第二竖直部,第二竖直部的设置可以使第二水平部远离进气管的轴线,从而使得第二水平部在蒸发腔内具有合理的位置,位于蒸发腔内的液体受热均匀。

附图说明

33.出于解释的目的,在以下附图中阐述了本公开技术的若干实施方案。以下附图被并入本文本并且构成具体实施方案的一部分。在一些情况下,以框图形式示出了熟知的结构和部件,以便避免使本公开主题技术的概念模糊。

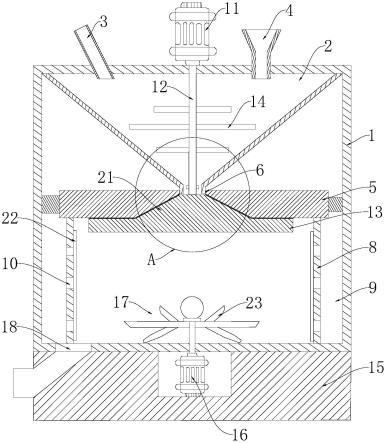

34.图1为本公开的示意图。

35.图2为蒸汽管组第一方向的示意图。

36.图3为蒸汽管组第二方向的示意图。

37.图4为蒸汽管组第三方向的示意图。

38.图5为蒸汽管组第四方向的示意图。

39.图中:

40.1、蒸发箱。

41.2、蒸汽管组,201、进气嘴,202、出气嘴,203、上蒸汽管,2031、第一水平部,2032、第一竖直部,204、下蒸汽管,2041、第二水平部,2042、第二竖直部,205、本体,206、进气管,207、嘴体,208、出气管。

42.3、浮子开关,31、安装座,311、第一安装板,312、第二安装板,32、开关杆,33、浮球,34、滑块,35、齿轮,36、滑槽。

具体实施方式

43.下面示出的具体实施方案旨在作为本公开主题技术的各种配置的描述,并且,不旨在表示本公开主题技术可被实践的唯一配置。具体实施方案包括具体的细节旨在提供对本公开主题技术的透彻理解。然而,对于本领域的技术人员来说将清楚和显而易见的是,本公开主题技术不限于本文示出的具体细节,并且,可在没有这些具体细节的情况下被实践。

44.参照图1至图5所示,一种硫酸铝蒸发器,包括蒸发箱1,所述蒸发箱1内具有蒸发腔,所述蒸发腔内设置有蒸汽管组2,所述蒸汽管组2包括进气嘴201、出气嘴202、上蒸汽管203和下蒸汽管204,所述进气嘴201包括本体205以及设置于所述本体205上的进气管206,所述出气嘴202包括嘴体207以及设置于所述嘴体207的出气管208,进气管206通过本体205向所述上蒸汽管203、所述下蒸汽管204供气,所述上蒸汽管203、所述下蒸汽管204内的气体

通过所述嘴体207由所述出气管208排出,所述本体205设置有控制所述上蒸汽管203是否与所述进气管206连通的控制阀,所述本体205还设置有根据所述蒸发腔内的液面位置控制所述控制阀通断的浮子开关3。

45.蒸发箱1应包括箱体和箱盖,箱盖用于盖合蒸发腔。箱盖与箱体之间可以设置密封垫,以提升蒸发腔的密封性能。

46.在蒸发器在工作过程中,蒸发腔内的液面会降低,随着液面的降低上蒸汽管203可能会露出液面,此时应使上蒸汽管203内不流通蒸汽,以减少热量损失或防止上蒸汽管203损坏。

47.本方案通过浮子开关3以及控制阀可以方便地切断上蒸汽管203内的蒸汽供应,上蒸汽管203随着液面的变化而自动输送并不输送蒸汽,优化了蒸发器的性能。

48.参照图2至图5所示,在一些实施例中,所述浮子开关3包括安装座31,所述安装座31与所述本体205为一体式结构,所述浮子开关3还包括开关杆32以及浮球33,所述开关杆32的一端转动连接于所述安装座31,所述开关杆32的另一端与所述浮球33固定。开关杆32可以与浮球33为一体式结构。或者,开关杆32也可以通过螺钉与浮球33连接。

49.所述本体205设置有滑槽36,所述滑槽36内滑动连接有滑块34,所述滑块34控制所述控制阀通断,所述滑块34上设置有齿槽,所述开关杆32上设置有与所述齿槽啮合的齿轮35,所述齿轮35转动连接于所述安装座31。

50.所述滑块34设置有导轨,所述滑槽36的侧壁上设置有与所述导轨配合的导向槽,所述导向槽与所述滑槽36相通。滑块34可以由滑槽36的一端安装至滑槽36内,然后可以通过在滑槽36内设置限位块限定滑块34的行程。

51.所述安装座31包括第一安装板311和第二安装板312,所述第一安装板311、第二安装板312分别设置于所述滑槽36的两侧,所述第一安装板311与所述第二安装板312之间形成安装所述齿轮35的安装空间。齿轮35可以与开关杆32为一体式结构,齿轮35可以通过转轴转动连接于安装座31。

52.参照图2至图5所示,在一些实施例中,所述本体205内设置有过渡腔,所述控制阀的一部分位于所述过渡腔内,所述进气管206通过过渡腔、控制阀与所述上蒸汽管203连通,所述进气管206通过过渡腔与所述下蒸汽管204连通。

53.所述嘴体207内设置有中间腔,所述上蒸汽管203、所述下蒸汽管204均通过所述中间腔与所述出气管208连通。

54.所述蒸发箱1分别设置有与所述进气管206、所述出气管208配合的安装孔,所述进气管206、所述出气管208与所述安装孔之间均设置有密封圈。

55.所述上蒸汽管203包括第一水平部2031和位于所述第一水平部2031两端的第一竖直部2032,所述第一水平部2031与所述第一竖直部2032为一体式结构。

56.所述下蒸汽管204包括第二水平部2041和位于所述第二水平部2041两端的第二竖直部2042,所述第二水平部2041与所述第二竖直部2042为一体式结构。

57.上蒸汽管203的两端分别与过渡腔以及中间腔连通。下蒸汽管204的两端分别与过渡腔以及中间腔连通。

58.上蒸汽管203、下蒸汽管204与嘴本以及本体205的连接方式不做限定,可以参照现有技术中管体的连接方式连接。

59.以上对本公开主题技术方案以及相应的细节进行了介绍,可以理解的是,以上介绍仅是本公开主题技术方案的一些实施方案,其具体实施时也可以省去部分细节。

60.另外,在以上公开的一些实施方案中,多个实施方案存在组合实施的可能,各种组合方案限于篇幅不再一一列举。本领域技术人员在具体实施时可以根据需求自由结合实施上实施方案,以获得更佳的应用体验。

61.本领域技术人员在实施本公开主题技术方案时,可以根据本公开的主题技术方案以及附图获得其它细节配置或附图,显而易见地,这些细节在不脱离本公开主题技术方案的前提下,这些细节仍属于本公开主题技术方案涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。